Il arrive un moment où il est nécessaire de connaître le nombre de tours effectués en une minute par notre moteur : un montage simplifié mais performant ...

|  conception | Un engrenage sera placé sur l'arbre moteur et, par un train d'autres engrenages, appliquera au dernier une démultiplication suffisante pour que son déplacement soit lisible.

La démultiplication totale étant ici de 1/75, on prendra par exemple une lecture de 40 tours et, en ayant relevé le temps mis pour cette rotation, il sera aisé de calculer le nombre de tours par minute.

Facile ainsi de déterminer le rapport à effectuer pour obtenir la vitesse réaliste d'une voiture par exemple.

Ce compteur pourra se monter sur un arbre moteur de diamètre 3 ou 4.

Quelques croquis cotés vont suivre mais ils ne sont donnés qu'à titre indicatif car tout dépendra des engrenages que l'on pourra se procurer ... |

|

|

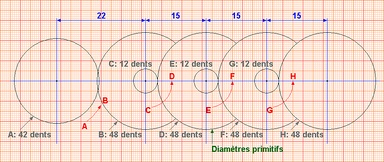

| Mes engrenages : le premier, un engrenage de 42 dents récupéré sur un moteur de barbecue, les autres commandés (la réserve s'épuise) au Train Magique : des engrenages de 48 dents à l'extérieur et de 12 dents au centre, ce qui donne un rapport de 1/4.

Le rapport entre les deux premiers amène une réduction de 1,143 qu'il faudra appliquer au train suivant dont la réduction est de 1/64, soit une réduction totale de 1/735 que j'ai arrondi à 1/75 !

Un petit essai à la main et ça donne effectivement 1/74. |

|

|

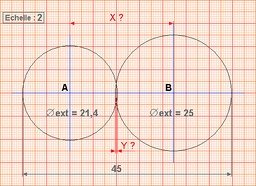

petit problème à résoudre quand on ne connaît pas le module des engrenages trouvés |

|

| | Ce qui nous intéresse, c'est le diamètre primitif : on l'obtiendra en déduisant du diamètre de tête facilement mesurable la valeur de deux modules. |

|  | | Les deux engrenages sont placés en situation de travail et on mesure la distance extérieure des deux. |

|  | | Petite soustraction : (25 + 21.4) - 45 = 1.4 ; 1.4 qu'on divise par 2 pour obtenir le module Y, soit 0.7 |

|

|

Pour X, la distance entre les axes, il suffit de diviser la somme des deux diamètres primitifs par 2 soit 22 (arrondis) et on procédera de même pour les autres engrenages pour obtenir les entraxes de 15sachant que le petit engrenage a un diamètre extérieur de 7. |

|

En réalité, petite découverte de ces derniers jours, il y a bien plus simple pour connaître le module d'une roue à denture droite que l'on vient de récupérer et pour voir si elle sera compatible avec d'autres.

Une formule toute simple : le diamètre de tête (à prendre au pied à coulisse) que l'on divise par le nombre de dents + 2

Exemple : diamètre 16 et 30 dents donne 16 / (30 + 2) = 0.5

Quand on connaît (plus rare) le diamètre primitif, la formule à appliquer est : diamètre primitif divisé par le nombre de dents

Exemple : avec un diamètre primitif de 15 et 30 dents, le modules est de 15 / 30 = 0.5

Connaissant le diamètre de tête et le module, on trouve facilement le diamètre primitif en appliquant cette formule :

diamètre primitif = diamètre de tête - 2 fois le module

Exemple : si le diamètre de la roue est de 16 et son modules de 0.5, on aura un diamètre primitif de 16 - (2 x 0.5) = 15

Pour calculer la distance entre les axes de deux roues à denture droite, on additionne les diamètres primitifs et on divise par 2

Exemple : si D1 = 15 et D2 = 15, la distance entre les axes est de (15 + 15) / 2 = 15

et si D1 = 15 et D2 = 25, la distance entre les axes sera de (15 + 25) / 2 = 20

|

|

deux engrenages particuliers | Le premier sera celui qui va se glisser sur l'axe du moteur (de 3 ou de 4), que l'on serrera et qui entraînera les autres engrenages démultiplicateurs.

Le second sera celui en bout de chaîne qui devra entraîner la roue de comptage |

|

|  | | suppression du téton central: : tour ou cutter |

|  | | pièces centrale en laiton dont le diamètre extérieur doit entrer juste dans l'intérieur du pignon. |

|

|

| | coller les deux à la cyno puis percer à 1.6 |

|  | | fileter et visser : les vis ne doivent pas dépasser. |

|  | | repercer à 4 pour pouvoir enfiler un tube alu de 3 x 4 |

|

|

|  | | pour économiser la matière, la pièce centrale en laiton est faite en deux parties que l'on soudera à l'étain |

|  | | l'engrenage central a été ramené à une épaisseur de 1 par tournage |

|  | | assemblage à la cyano : c'est le reste du petit engrenage central qui sert de guide |

|

|

le bâti et le montage des axes et entretoises |

|

Pas de difficultés : on réalise une pièce (perçage dans l'étau pour bien aligner les trous sauf le premier excentré), on superpose ensuite les pièce pour percer la seconde plaque. Le trou final sera porté à 5 sur une des flasques. |

|  | | serrage avant perçage |

|

|

Préparation à la soudure des vis de 3 x 20 : blocage avec des écrous pour des "axes" bien alignés et perpendiculaires |

|  | | soudure à l'étain |

|  | | présentation avec les entretoises en alu et celles en cuivre |

| |

|

un petit plus ... | Si on termine le montage, ça fonctionne bien mais ... il faut penser que différents moteurs seront testés.

Ainsi, une bague en alu de 3 x 5 permet par emboîtement de passer du diamètre 4 à celui de 3; et une bague pivotante munie d'un pied permet de modifier la hauteur du montage.

J'ai oublié de dire le pourquoi de la forme arrondie de l'avant : ce n'est pas pour faire "joli" mais pour aller se glisser sous des axes assez bas ...

|

|

|

bague pour axe moteur |

|  | | bague |

|  | | pied |

| |

|

fonctionnement du compteur de tours mécanique | Il doit être très doux et on peut, à la limite, ajouter un peu d'huile ou de graisse.

Le rapport étant de 1/75 (!), il suffira, une fois la pression établie, de compter un certain nombre de tours : 40 devraient donner un résultat fiable et 3000 tours pour le moteur.

Quand on commence à compter les tours, on déclenche le chrono et il n'y a plus qu'à transformer le résultat en tours par minute ...

Ou, beaucoup plus simple quand le moteur est bien rôdé : on compte tout simplement le nombre de tours du compte-tours en 1 minute et : X tours x 75 = le nombre de tours par minute.

Pour l'essai ci-contre, avec une pression de 1 bar, le moteur m'a donné 1200 tours/minute. Un autre essai (le moteur devient de plus en plus souple), m'a permis de maintenir la pression à 0.5 bars après le démarrage et cette fois, j'ai compté 750 tours/minute.

En faisant les calculs pour obtenir la surface de chauffe nécessaire, ce moteur semble adapté à la mini-chaudière que je vais lui dessiner ... à suivre dans un autre album.

https://youtu.be/TtfWLcrNkTw

| |

|

|

un gadget utile pour compter les tours et démultiplier sa réflexion ... | Peut-être l'occasion de trouver la finalité de tous ces travaux ...

On commence à s'intéresser à la vapeur à la suite la réalisation d'un moteur simple et puis, on s'accroche, on persévère et on finit par concevoir ses moteurs mais ... des moteurs sans chaudière ?

Et c'est là où ça ne va plus.

Des plans de chaudières, il en existe peu, mais il en existe. On les construit et on est souvent déçu et on se sait pas pourquoi !

La réponse est, me semble-t-il, simple : à chaque moteur et à l'utilisation qu'on lui destine correspond une chaudière spécifique.

Que vient donc faire le compte-tours dans cette histoire ?

Tout simplement que le nombre de tours va être déterminé en fonction d'une certaine pression et que cette pression, il va falloir la fournir pendant un certain temps.

C'est un peu tardivement que je me rends compte que mes constructions auraient été plus intéressantes si j'avais suivi une autre démarche que celle de construire pour le plaisir uniquement.

Il faudrait :

. 1 - savoir à quoi on destine son moteur : un bateau, mais de quel type et pour quelle vitesse ? - ici interviendront les problèmes d'hélice ! - une voiture, mais à quelle vitesse ?

. 2 - le choix du moteur est fait, on le dessine et le réalise, mais : comment savoir ce qu'on peut lui demander et, sans pour l'instant parler de puissance, à combien de tours il va tourner ?

. 3 - il faut l'essayer : donc une chaudière dont on peut régler la pression est nécessaire.

. 4 - il va falloir l'alimenter et construire une chaudière adaptée ...

Pour l'instant, je pense avoir réglé une partie des points 2 et 3. A compléter et à suivre donc ...

|

|

|

la chaudière pour essais avec ses modifications

à droite, essai à 1 bar du moteur de ENATA de 3,6 cm3

|

| |

|

Deux petites précisions suite à des questions sur le forum de Blooo : si j'ai compté jusqu'à 5 seulement, c'est pour montrer qu'il est "facile de compter", et si le disque est amovible, c'est pour pouvoir le changer à chaque moteur, y noter par exemple l'endroit où la pression souhaitée est obtenue, le nombre de tours, ... petit disque à conserver. Tout au moins, c'est prévu !

Une autre chose à la quelle je n'avais pas songé : notre moteur tourne en réalité plus vite que ce que va nous indiquer le compteur car les engrenages "travaillent" et offrent une résistance.

Pas facile de juger du coefficient à adopter. Si on considère qu'un train d'engrenages diminue notre rendement de 0.6, on peut considérer que notre moteur tourne à vide 1.66 fois plus vite que le résultat obtenu. |

|

album termineDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|