Un compteur mécanique, c'est bien ... un compteur à affichage digital c'est mieux ! Un compteur mécanique, c'est bien ... un compteur à affichage digital c'est mieux !

Comment en construire un à partir d'un compteur de vélo ? Et comment l'utiliser ? |

|

Cette idée me trottait dans la tête et, l'occasion me permettant d'acheter un compteur de vélo à affichage digital, c'était le moment de tenter l'expérience.

Le principe n'est, une fois de plus pas nouveau et j'ai ressorti à cette occasion un numéro de MRB, le n° 447 de février 2001 où Christian Van Den Busshe exploite un tel montage.

On trouvera aussi sur divers forum des explications quant à son utilisation.

Le compteur utilisé provient de chez CONRAD, le modèle le plus économique fourni avec sa pile.

|

|

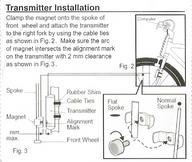

principes :un aimant placé sur une roue de vélo intercepte à chaque tour ( de roue ! ) un capteur magnétique - le sensor in English in the text -

les signaux sont transmis à un récepteur dont l'écran affiche (le plus important pour cette utilisation) la vitesse en km/h.

Le modèle fourni a inscrit par défaut la valeur de 2124 (mm) ce qui correspond au périmètre d'une roue de vélo classique de 700 x 25.

On peut si on le désire changer cette valeur mais on verra que cela s'avère inutile.

Ainsi, chaque fois que l'aimant passera devant le capteur, la valeur enregistrée sera de 2124 mm soit 2.14 m, distance parcourue transformée en vitesse par notre "mini-ordinateur".

|

|

exploitation pratique du compteur de vélo | Ce compteur peut enregistrer des vitesse jusqu'à 99 km/h et 99 km/h correspond à 46610 tours en 1 heure (90000 m : 2.124) ou encore 776.8 tours en 1 minute.

Nos petits moteurs atteignant généralement plus que cette vitesse, il faut appliquer une démultiplication : si on prend celle de 1:5, on peut obtenir une lecture maximum de 3884 tours au moteur !

Dans un premier temps, je pensais établir un petit programme sur Excel pour convertir des km/h en nombre de tours. Puis l'utilisation a montré que finalement c'est beaucoup plus simple et plus rapide !

Si on lit 1km/h soit 1000 m en 1 heure, notre roue a tourné 1000 : 2.124 = 470.8 fois en 1 heure.

Ou encore : 470.8 : 60, 7.8 fois en 1 minute.

Quant au moteur, il aura effectué : 7.8 tours x 5 = 39 tours.

Une fois de plus, simplification car on n'est pas à quelques tours à dire : **on va considérer que pour 1 km/h affiché, notre moteur fait 40 tours !*

32 km:h au compteur = 1280 tours par minute (en réalité 1248).

50 km/h au compteur = 2000 tours par minute au lieu de 1950 ! |

|

expérienceTout a commencé, comme presque toujours, par une petite expérience qui permet de voir si ça fonctionne et de déterminer les plans de la bête.

L'aimant a été démonté, 2 roues dentées avec un rapport de 1:5 trouvées et des supports improvisés (encore du matériel CONRAD : réducteur).

Pour les essais, le capteur a été placé à la main devant l'aimant mis en rotation à la main également ... et ça fonctionne.

A noter qu'il est heureux que le récepteur s'éteigne de lui-même au bout de quelques minutes de non-utilisation. On doit pouvoir le faire mais je n'y connais rien dans les réglages de ces trucs digitaux.

Une anecdote pour vous faire sourire. Bien qu'ayant plus de 50 ans, je n'ai toujours pas de Rollex et me contente d'une montre de bazar que je n'arrive jamais à régler. Mais ... côté pratique de mes déplacements qui ne concernent que la Métropole : je ne change jamais l'heure grâce au décalage de 12 heures existant 6 mois sur 12. |

|

l'aimant est enserré dans une coque en plastique munie d'une tige M4 : pratique pour l'essai où on garde le montage pour le fixer sur une roue dentée. Par la suite, on dégagera l'aimant en coupant les bouts de plastique qui le maintiennent. |

|

|

|

Les cotes sont données à titre indicatif.

Une roue portant l'aimant. Dans le cas présent, roue de Meccano dont un des trous est agrandi au diamètre de 10. L'aimant y est placé en forçant légèrement mais on peut aussi le coller.

Deux flancs en alu de 1.5 d'épaisseur seront vissés sur un socle en alu de 5. Ces flancs sont percés de 6 tous : 2 de diamètre 6 pour les cages à roulements, 2 de diamètre 2.5 pour la fixation sur le socle, 2 de diamètre 3 pour les entretoises (tube de 4 x 5 ou 6.

Pour les trous de diamètre 6, l'entre-axe sur le croquis est de 15 : il correspond aux roues dentées trouvées ... et cela peut varier en fonction de celles que vous utiliserez.

Pour les entretoises, les reprendre au tour pour qu'elles soient exactement de la même longueur que la largeur du socle. Elles sont serrées par des vis M3 x 20 avec écrous.

Quatre roulements de 7 x 3 x 3 sont placés dans des cages en alu obtenues dans du rond de 10. Petit épaulement de 6 pour entrer presque à force dans les trous de 6 percés sur les flancs.

Deux axes de diamètre 3. Les roulements ne sont pas fixés dans leur cage, ce sont des bagues de serrage (CONRAD) qui les maintiennent.

Le support du détecteur est également en alu de 1.5 d'épaisseur. Au somment découpage de deux pattes pour maintenir le détecteur (il faudra probablement le caler en place avec un bout de placage). En bas, une lumière permet le réglage latéral : le détecteur doit se trouver à 2 mm de l'aimant - version allemande - et à 1 mm -version anglaise !

Il est réglé à 1 mm, l'essentiel étant que quand ça tourne, l'aimant ne vienne pas s'y cogner.

|

|

|

Roue de Meccano reprise au tour avant la pose de l'aimant. Roue de Meccano reprise au tour avant la pose de l'aimant. |

|  Pour les flancs qu ont été usinés ensemble, percer les trous des entretoises, placer des écrous puis percer les trous du bas. Serrer puis percer les trous de diamètre 6. Pour les flancs qu ont été usinés ensemble, percer les trous des entretoises, placer des écrous puis percer les trous du bas. Serrer puis percer les trous de diamètre 6. |

|

|

Placer les cages à roulements puis les roulements. Placer les cages à roulements puis les roulements. |

|  Montage d'un des flancs : positionnement sur un marbre ou une surface bien plane (du verre fait très bien l'affaire). Montage d'un des flancs : positionnement sur un marbre ou une surface bien plane (du verre fait très bien l'affaire). |

|

|

Montage du second flanc, des axes et des roues dentées : il ne doit exister aucun point dur. Montage du second flanc, des axes et des roues dentées : il ne doit exister aucun point dur. |

|  Montage. Si la roue dentée du bas reprise au diamètre 3 (tour) serre bien sur l'axe, par contre celle du haut a besoin d'un point de cyano ... Montage. Si la roue dentée du bas reprise au diamètre 3 (tour) serre bien sur l'axe, par contre celle du haut a besoin d'un point de cyano ... |

|

|

Le support obtenu : gabarit bienvenu ... Le support obtenu : gabarit bienvenu ... |

|  Liaison souple mais l'alignement doit être le meilleur possible (moteur placé sur un feuille de ctp). Sur la phot on distingue les bagues d'arrêt qui empêchent les roulements de sortit de leur cage. Liaison souple mais l'alignement doit être le meilleur possible (moteur placé sur un feuille de ctp). Sur la phot on distingue les bagues d'arrêt qui empêchent les roulements de sortit de leur cage. |

|

|

|

Dès que l'on met en mouvement le disque, l'aimant passant devant le détecteur, un signal est envoyé au récepteur et l'affichage débute ... Dès que l'on met en mouvement le disque, l'aimant passant devant le détecteur, un signal est envoyé au récepteur et l'affichage débute ... |

|  Pour la liaison avec l'arbre moteur, un essai avec un cardan à ressort ... Pas valable même en ne se trompant pas de sens de rotation. Il a été remplacé par un cardan souple (tuyau de caoutchouc de diamètre intérieur 2) et c'est tout bon ! Pour la liaison avec l'arbre moteur, un essai avec un cardan à ressort ... Pas valable même en ne se trompant pas de sens de rotation. Il a été remplacé par un cardan souple (tuyau de caoutchouc de diamètre intérieur 2) et c'est tout bon ! |

|

|

| Montage avec le OLI : le moteur et le compteur sot vissés sur une plaque de contreplaqué et c'est la chaudière pour essais qui servira au test.

On atteint à 0,5 bars mano la vitesse de 25 km/h ou, tout simplement une vitesse de 25 x 40 = 1000 tours par minute. |

| |

|

mon ami Jean-Pierre DUBANT a construit ce compteur |

avec les caractéristiques suivantes :

rapport de 1/4 - 15 et 60 dents - Module. 0,5. et axes de diamètre 4.

|

| | |

|

|

album terminé

Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|