Une fois n'est pas coutume, les généralités sont issues de quelques idées glanées en faisant fonctionner le "moteur plombé" ... On peut en tirer quelques conclusions pour entreprendre la construction de moteurs identiques.

Bien peu de documentation sur ce type de moteur, aussi, c'est en disséquant les plans de moteurs à distributeur rotatif sur le vilebrequin, que j'ai pu satisfaire, en partie, ma curiosité.

Le plan qui m'a le plus aidé dans cette recherche, est celui de droite : un petit moteur particulièrement simple à construire et demandant peu de matériaux : il parut il y a bien longtemps dans la revue LE BRICOLEUR dont plusieurs croquis sont extraits - plan se trouvant en fin de l'album suivant : le moteur plombé 1. Merci au concepteur inconnu.

|

| |

|

| une documentation rare, voire inexistante

aussi la contribution de Patrick qui vient de se pencher sur cette distribution axiale est particulièrement intéressante :

. les principes

. la place du moteur à distribution axiale dans la famille des moteurs à vapeur

. exemples de moteurs construits par des modélistes

. quelques calculs

Voici, en format PDF le résultat de ses recherches :

distribution axiale : fichier |

| |

|

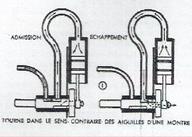

fonctionnement d'un moteur à distributeur rotatif sur le vilebrequin

Il est parfaitement décrit sur le croquis joint au plan du moteur.

Dans ce type de moteur, le vilebrequin qui servira aussi d'arbre moteur sert de distributeur : distribution assurée par deux encoches ou plats que l'on obtient à la lime ou à la fraiseuse.

Ces plats sont symétriques dans le cas des moteurs simples. |

|

La première encoche reçoit la vapeur de la chaudière et, en se présentant devant l'ouverture du tube qui communique avec le cylindre, pousse le piston vers le bas : course d'admission. La première encoche reçoit la vapeur de la chaudière et, en se présentant devant l'ouverture du tube qui communique avec le cylindre, pousse le piston vers le bas : course d'admission.

Le vilebrequin-distributeur tourne, l'admission se ferme.

Alors que le piston entame sa course montante, la seconde encoche se^présente et évacue la vapeur : course d'échappement. |

|

quelques généralités pour la conception et la construction d'un moteur simple | A noter que les observations sont faites essentiellement à partir de ce moteur dont on trouvera les plans et le mode de construction en cliquant sur la photo.

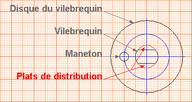

les encoches ou plats

. elles ont la même profondeur

. elles sont parallèles

. elles sont dans l'axe du maneton

. selon leur position, le moteur tournera à droite ou à gauche |

| |

|

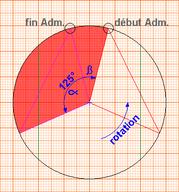

les angles d'admission et d'échappement

ont un rapport direct avec la profondeur de l'encoche : les angles sont mesurés à partir des arêtes du plat.

|

|

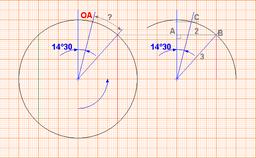

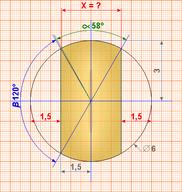

calcul des angles

pour le moteur dont la description suivra, le vilebrequin a un diamètre de 6 mm, les encoches ont, apparemment, une profondeur de 1 mm et l'admission ou l'échappement se font par un trou de diamètre 1.5.

. calcul de 1/2 α

cos 1/2 α = 2/3 = 0.666 = 48° et α = 96°

.calcul de 1/2 β

sin 1/2 β = 0.75/3 = 0.25 = 14°30 et β = 29°

|

|

L'angle d'admission ou d'échappement est égal à α + β , soit, pour ce moteur 125°,

ce qui semble être un ordre de grandeur que l'on retrouve sur d'autres moteurs du même type. |

|

|

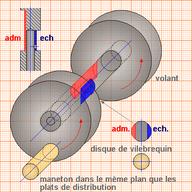

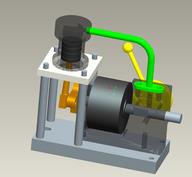

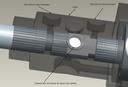

caractéristiques du moteur construit : le moteur plombé ou "plumbing steam engine"

On l'observe de face, côté maneton.

Le maneton est en position basse (piston au PMB) le plat d'admission est à gauche, dans son axe.

Le moteur va tourner dans le sens inverse des aiguilles d'une montre et le volant, situé de l'autre côté, tournera à droite en le regardant de face.

Si on veut obtenir le sens de rotation inverse, il faut placer le plat d'admission de l'autre côté.

L'échappement normal se fera du plat d'échappement vers l'avant du moteur à travers le vilebrequin qui est percé et contribuera au graissage de l'embiellage.

Utilisation d'un piston "classique" de diamètre 10 pour une course de 10 mm, soit une cylindrée de 0.785 cm3 .

Ce premier moteur est un monocylindre, mais il est possible de le décliner en bien des versions. |

|

problème d'échappement | Sur le plan de base, il n'existe qu'un seul échappement normal : trou percé dans le plat réservé à l'échappement et communiquant à travers le vilebrequin avec le carter.

Dans cette configuration, le moteur ne démarre pas, et on sent une énorme contre-pression.

La solution a été d'ajouter un échappement en fin de course "qui évite de ralentir la remontée du piston et de perdre du travail en produisant une contre-pression" (Philippe Golmann).

C'est en relisant cet article que j'ai enfin trouvé un rapport permettant de calculer le diamètre de l'échappement.

Habituellement, on applique la méthode suivante : tube de cuivre de 2 x 3 pour l'admission et de 3 x 4 pour l'échappement.

Il existe un rapport qui est de 1 / 4 avec le diamètre du cylindre : si notre cylindre fait 10 mm de diamètre, il faudra un trou à l'échappement du 1/4, soit 2.5 ; s'il fait 12, il faudra 3 ... et ceci pour l'échappement normal ou/et en fin de course. |

|

Moteur de Rudy Mémin décrit dans le MRB 356 de juillet 1993 avec la participation pour la rédaction de l'article de Philippe Golmann : on voit parfaitement le double échappement pour un moteur extrêmement rapide (plus de 7000 tours/minute). Un moteur demandant un usinage particulièrement soigné ! |

|

volume du cylindreConsidérant que ce moteur devait tourner sans échappement en fin de course, j'en ai repris le plan pour le comparer au mien :

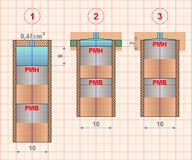

. en 1 le moteur de base avec un cylindre plus long que nécessaire et un volume "inutile" égal à la moitié de la cylindrée (course de 12)

. en 2 le moteur plombé 1 après transformation - je n'ai pas eu envie d'en reconstruire un ! : ajout d'une rondelle de téflon de 2 mm d'épaisseur (il fallait 5 avec une course de 10 si on peut considérer que le rapport de 1/2 est valable)

. en 3 le moteur plombé 1 à l'origine |

| |

|

Essai avec cette augmentation du volume :

et cette fois, le moteur consent à démarrer quand l'échappement en fin de course est bouché, mais on voit nettement que le fonctionnement est beaucoup plus rapide dès qu'on l'ouvre ...

> Un second moteur a depuis été construit : le "plombé"2 , dont le plan modifié est en bas d'album , en mettant en pratique cette idée et en allongeant le cylindre de 5 mm ... Aucun résultat et il a fallu en revenir à l'ajout d'un échappement en fin de course.

Description de la construction en fin d'album suivant : | | album |

| |

|

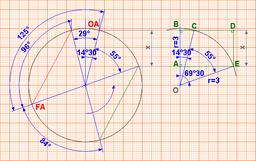

les angles morts sur le distributeur rotatif |

|

On reprend le cas du moteur plombé 1 avec notre vilebrequin-distributeur de diamètre 6 et des plats de 1 mm de profondeur où l'on retrouve nos angles calculés.

Dans AOB rectangle, Sin AOB = AB / OB = 2/3 = 0.666

et AOB = 41°50

d'où COB = 27°20

ce qui est tout à fait correct, sauf que notre arête B qui va entamer la course de l'échappement ne se trouve pas à cet endroit à la fin de l'admission ...

|

|

avec le distributeur du moteur plombé 1, on obtient ce croquis.

Quand on se trouve en fin d'admission (FA), le plat de l'échappement doit encore tourner pour que son arête arrive en début d'échappement (OE).

Calcul de cet angle :

180° - 96° = 84° et 84° - 29° = 55°, ce qui est trop important , tout au moins à mon avis.

Calcul de ce que représente la remontée du piston en contre-pression pour cette valeur :

. dans AOE rectangle, cos 69°30 = OA / OE = OA / 3 = 0.35021

et OA = 1.05

. dans BOC rectangle, cos 14°30 = OB / OC = OB / 3 = 0.96815

et OB = 2.9

donc AB = x = 1.85

Or, pour un fonctionnement optimal, cette valeur devrait être ramenée aux environs de 1 mm (petite référence aux oscillants : mais est-elle justifiée ?).

|

|

une manière de réduire l'angle mort à l'échappement :

il s'agit en fait d'accroître les angles d'admission et d'échappement en approfondissant les plats.

Cette fois, on considère que la remontée sera de 1 mm et :

. dans AOB rectangle, cos AOB = OA / OB = 2 / 3 = 0.666

et AOB = 48°10

d'où COB = 48°10 - 14°30 = 33°40 , valeur plus intéressante !

Calcul de x pour trouver la profondeur de l'encoche :

. sin COB (34°40) = x / 3 = 0.55436

et x = 1.66

l'encoche sera donc de 3 - 1.66 = 1.34 arrondis à 1.3

Avec une encoche de 1.3 de profondeur, calcul de l'angle d'admission ou d'échappement :

. cos 1/2 α = 1.7 / 3 = 0.566

et α = 111°

> l'angle d'admission ou d'échappement sera égal à 111° + 29° = 140°

Certes, comparativement à la moyenne trouvée sur les moteurs étudiés (125°), cela semble un peu fort mais ... ça fonctionne parfaitement : démarrage immédiat, plus de contre-pression.

Pour essayer cette configuration pas de nouveau moteur, mais un autre vilebrequin où les encoches font 1.3 mm de profondeur, un peu juste pour l'échappement de 2.5 mais ça passe ...

|

|

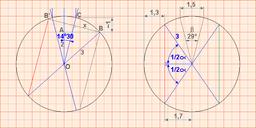

une autre possibilité avec une profondeur de plat déterminé au préalable

Et cette fois, on réglera les angles d'admission et d'échappement calculant le diamètre du trou de transfert

Pour ce distributeur (il s'agit de celui du "Darnaud"), il faut atteindre un angle d''admission ou d'échappement de 178° avec un rond de diamètre assez faible de 6. Difficile de faire des plats supérieurs à 1.5 si on veut garder une bonne résistance mécanique.

Le plat de 1.5 va donner par calcul exactement 120°, et le trou de transfert doit donc présenter un angle de 179° - 120° = 58°

sin 1/2 α = sin 29° = (1/2 x) / 3 = 1.48481

et x = 2.908

> en perçant à 2.9, on obtiendra cet angle de 58° et l'ouverture totale sera de 178° ... difficile de faire mieux !

|

|

un tableur

Certes les calculs ne sont pas bien compliqués mais, quand il faut les recommencer plusieurs fois de suite pour trouver le bon compromis, rien ne vaut un tableur. En voici un offert par Patrick qui permettra une multitude de manipulations :

. soit en connaissant la profondeur du plat

. soit en la cherchant en partant du diamètre du trou de distribution (évent)

Pour l'utiliser, il suffit de cliquer sur l'image (ce fichier ne s'ouvre généralement pas directement mais en bas de l'écran.). |

|

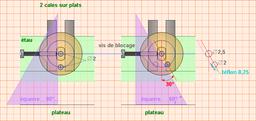

problèmes d'usinageComment avec nos petites machines obtenir le meilleur usinage.

Tout commence par le démontage de l'étau et par la mesure de la distance existant entre le centre du V et le plateau de la fraiseuse : mesure au pied à coulisse dont on enlèvera un 1/2 diamètre du rond utilisé : ici, la cote obtenue est de 19 mm.

le cas le plus simple

Pour ce premier cas, le disque de vilebrequin est soudé, la vis qui a servi au blocage pendant la soudure n'est pas encore sciée.

On va placer entre une tige filetée qui remplace le maneton et la table un empilement de cales pour arriver à 19 mm - 1 mm (1/2 diamètre de la tige filetée = 18. |

|

|  | | premier usinage |

|  | | retournement dans le V et second usinage |

|

|

un cas particulier

Là, je n'avais pas soudé le disque de vilebrequin avant l'usinage et le montage a bougé lors du démontage de l'étau.. Heureusement que les plats étaient parallèles..

Recherche d'une méthode pour ne pas tout refaire :

utilisation de cales qui vont serrer les plats dans l'étau et d'une équerre qui va aider à positionner le maneton (à noter que' il est possible ainsi de caler le maneton différemment, 30°su le croquis mais pourquoi pas15° dans une expérience à venir !).

Le seul problème, la différence de diamètre entre le perçage de l'échappement et celui du maneton : ici, 2.5 - 2 = 0.25 qu'on peut compenser par une cale ou du téflon de 0.25. A refaire, avec un échappement en tête, je percerai d'abord à 2 puis reprendrait à 2.5 après la brasure :

.> plutôt qu'une tige filetée remplaçant le maneton, une tige de 2 filetée à une extrémité serait plus précise ! |

|

| | serrage avec les cales |

|  | | équerre et positionnement avec petite cale de 0.25 |

|  | | blocage pour la soudure |

|

|

monocylindre : inversion de marcheen partant de cette image de l'Elmer 3 : Open column engine, l'inversion se fait de façon classique :

. lancement du moteur par le volant dans un sens

. arrêt, action de l'inverseur, et lancement dans l'autre sens |

|

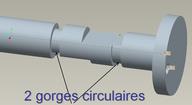

bi-cylindre : inversion de marche

Su le distributeur, on retrouve nos plats avec, à chaque extrémité une gorge circulaire qui va assurer soit l'admission soit l'échappement quelque soit la position du plat : il suffira d'inverser le flux pour obtenir le changement de rotation. |

|

Le distributeur est placé dans le carter, la position des gorges correspond à celle des tubes menant à l'inverseur. Le distributeur est placé dans le carter, la position des gorges correspond à celle des tubes menant à l'inverseur.

Patrick y voit autre chose : "les gorges servent à alimenter le canal horizontal de jonction avec le carter même lorsque les plats sont en en position verticale. C'est cela qui m'a fait dire, dès le début, que c'était probablement un canal d'équilibrage et que les faibles mouvements de vapeur avaient un rôle de lubrification."

Mais il est vrai que nous entrons dans une autre dimension : celle du moteur dit de Darnaud dont on aura l'occasion de parler longuement ... |

|

matériaux | Mes petits moteurs ne sont pas fait pour durer et j'emploie presque exclusivement du laiton ... qui, laiton contre laiton, s'use plus ou moins vite. Toujours trop vite !

Pour leur donner une chance de remplir longtemps leur rôle, il vaut mieux marier les métaux.

Quelques conseils de Michel OLIVE à travers quelques courriers échangés :

"Pour le moteur je te déconseille l'acier étiré xc12 , il rouillera rapidement . Prends plutôt du rond inox calibré et fait l'alésage en rapport 5/100è maxi en jeu pour être tournant."

"A mon avis tout l'art de ce moteur est dans la distribution , si le distributeur rotatif est en laiton et qu'il tourne dans du laiton nous avons inévitablement des fuites internes. Il n'est pas exclu que j'en refasse un avec corps en UE 12P Bronze dur et distribution en titane maintenant qu'il y à tout ces matériaux . "

"Le bronze ( cuivre + étain ) - le laiton ( cuivre + zing ). Le bronze est + mécanique + solide que le laiton . On peut dire l'utiliser sans crainte pour tout le corps du moteur ( alésage du distributeur) + les cylindres en bronze (prends du UE 6 ou 9 P ). Pour les pistons, un laiton de décolletage (sec ). Et je reviens au distributeur en inox rond calibré , c'est-à-dire aucune trace d'usinage sur celui-ci excepté les méplats . finition de l'alésage à l'alésoir maxi 5/100è car il faut le strict minimum de fuite." |

|

Et, je suis toujours preneur de toute documentation concernant ce sujet : moteur à distributeur sur vilebrequin mais aussi moteur à distributeur rotatif en tête ... |

|

une idée et un lien proposés par Jacques BLAMONT

La faiblesse de ces moteurs est le manque d'étanchéité, voici probablement la solution :

"Là, je vais me lancer dans la construction d'un moteur 3 cylindres genre 'Darnaud' (en fait le moteur paru dans MRB de Mars de cette année).

Avant de me lancer j'ai analysé toutes les possibilités et les 'trucs' pouvant améliorer cette machine. En particulier, j'ai bien compris que le principal problème était l'étanchéité primordiale de l'axe vilebrequin (tiroir) avec le corps. J'avais d'ailleurs noté que sur les photos de l'article, l'auteur présentait le vilebrequin équipé de deux joints toriques.

En me replongeant dans mes livres de mécanique, j'ai eu confirmation que ce genre de joint n'étaient absolument pas prévu pour un usage en rotation mais en translation; (l'usage dans des vannes par exemple est parfaitement adapté). Il faut utiliser des joints 'Spi'. ou joints à lèvres (simple ou double).

Pour l'approvisionnement la société 123Roulement ( www.123roulement.com ) a un choix très important et de plus il n'y a pas de minimum de commande. Pour info, dans mon cas, des joints 'Spi' en Vitton OA de dimensions 12x19x5 coûte 4,90 Euros pièce. De plus, les dimensions sont métriques et a des valeurs entières (ce qui n'est pas le cas avec les joints toriques). |

|

|

album terminéDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|