Le cylindre est fixe et pourtant ... c'est un oscillant : une petite étude pour ce moteur sympathique facile à construire et à régler ...

|

moteur brut d'usinage - essais vapeur en fin de page |

|  | | le même peint avec habillage métal et volant rétro | |

|  | pour un meilleur suivi du texte

télécharger les croquis,

c'est le pied ! |

|

|

l'idée ...La matin, le premier café est généralement générateur d'idées car, confronté à mes mots croisés "muets", l'inspiration dévie souvent, devant tant de mutisme, vers les futures constructions ...

Donc, ce matin là, l'idée jaillit : remplacer un de mes moteurs horizontaux à tiroir trop longs pour la construction envisagée par un "truc" qui leur ressemblerait mais plus simple, plus rapide à construire et à régler !

Au second café, celui qui ramène sur terre, je me rappelais que le "truc", n'était pas neuf ! Quelques recherches et je retrouvais le numéro 317 de MRB de mars 1990 où Jean-Claude Michel en faisait la description !

Finalement, 20 ans après, j'aurais pu l'appeler Athos, Porthos, Aramis ou d'Artagnan ou encore 4 M pour nos 4 Mousquetaires !

C'était finalement une bonne base à partir de laquelle, quelques heures plus tard, le projet naissait.

La plaque de distribution est trop apparente, et son diagramme ne me convient pas ...On obtiendra donc un autre moteur !

|

|

le cahier des charges

. la longueur totale ne doit pas excéder 80 mm

. fixation possible sur un tube (chaudière)

. obtenir un moteur de type "maquette"

. cylindrée d'environ 1 cm3simple effet pour un premier essai (expérience positive de la voiturette à vapeur)

Ce moteur devrait pourvoir se décliner en d'autres versions :

. cylindrées diverses

. mono ou bi-cylindre. double effet

. adaptation pour machineries diverses dont un moteur pour bateau à roues à aubes ...

|

| |

|

| Ce "truc", rebaptisé l'"oscillant masqué" , se trouve désormais sur le tracteur taravana : voir photo ci-dessus. |

|

1 - étude théorique | différences entre le moteur oscillant classique et le moteur oscillant"masqué" |

|

Dans le moteur oscillant classique, c'est le cylindre monté sur un sabot percé d' 1 trou qui oscille; et ce trou se présente alternativement devant les 2 trous du bâti : 1 pour l'Admission de la vapeur et l'autre pour l'Echappement.

Une pression est exercée entre le bâti et le sabot pour limiter les fuites.

Petite étude à revoir en cliquant sur le croquis pour ceux qui le désirent.

|

|

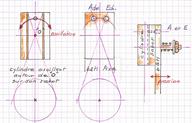

Dans le moteur oscillant "masqué", le cylindre reste fixe et il est percé de 2 trous de même que son sabot : 1 pour l'Admission et 1 pour l'Echappement. C'est une plaque d'admission percée d' 1 trou qui va osciller et permettre alternativement l'Admission ou l'Echappement de la vapeur.

Le bâti devient une pièce indépendante n'intervenant pas dans la distribution; par contre, il faut ajouter un autre sabot percé lui aussi de 2 trous.

Une pression sera exercée entre les deux sabots qui enserrent la plaque de distribution. |

|

conséquences

Les trous de diamètre identiques seront disposés différemment mais le diagramme restera le même et on peut toujours obtenir une fermeture totale de 0.50. |

|

conception

Un petit rappel : des plans sont proposés mais l'étude doit surtout permettre à chacun de concevoir et de dessiner son propre moteur car, de loin, ... c'est le plus passionnant !

Mon moteur ne fera pas 1 cm3 mais 1.25 ! Plus de tube de 8 x 10 ... Certes, il était possible de réduire la course, mais on perdait, en réduisant le volant, l'aspect massif que je recherchais comme à droite par exemple. Alors va pour ce qui me reste, un tube de 10 x 12, toujours pour la même course de 16 mm.

|

|

première démarche

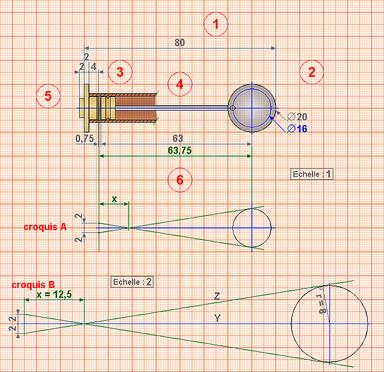

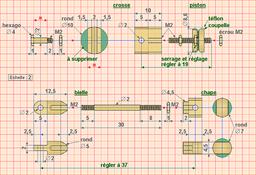

A Dessin des données connues:

1 - Porter la longueur maxi de 80.

2 - Le volant : rond de 20 avec la course du maneton sur un diamètre de 16.

3 - Le perçage des trous se fera au minimum à 4 du bord du sabot.

4 - Porter le piston au PMH, venant tangenter les trous d'Admission et d'Echappement.

5 - Le bouchon : il tangente l'axe de perçage des trous; la vapeur pourra pénétrer ou s'échapper grâce à un chanfrein; prévoir l'épaisseur du joint de téflon pour le couvercle (ici, 0.25).

6 - mesure entre le PMH et l'axe du maneton soit 63; et entre axe des trous et maneton = 63.75 !

Il ne faut, à ce stade, pas trop s'en faire pour cette cote barbare : les petits réglages prévus permettront d'amener le piston au bon emplacement.

B Recherche de l'emplacement de l'axe d'oscillation. Si on agrandit le croquis, on voit que la cote est d'environ 12,5 ...

C Vérification par le calcul.

Si X= 12.5, Y = 51.25

En plaçant les trous sur une perpendiculaire, on obtient la tangente de l'angle = 2/12.5 = 0.16

Dans le triangle rectangle, Z² = Y² - R² = 50.6248

et la tangente de l'angle opposé est de 0.1580, bien proche de 0.16.

On peut donc considérer que le croquis ne s'est pas trop trompé et que X = 12.5.

|

|

seconde démarche

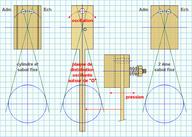

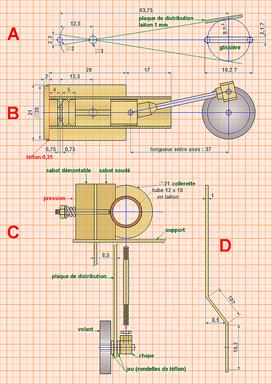

A Il convient de rechercher la longueur de la plaque de distribution : c'est la glissière qui, en suivant le maneton, va provoquer l'oscillation.

Comme j'ai voulu la "dissimuler" derrière la bielle, elle devra être pliée mais l'endroit du pliage et la longueur supplémentaire générée ne pourront être déterminés que lorsqu'on connaître l'espace à ménager pour que ça plaque entre les sabots et que ça vienne sur le maneton sans qu'il y ait serrage.

B Calcul de la longueur de la bielle : elle ne doit pas venir toucher la glissière.

En imaginant une longueur de cylindre de 29 permettant le déplacement sans problème du piston, on arrive à une bielle dont les axes seront séparés de 37 mm.

Dans ce cas, la glissière peut être de 17. Cote à vérifier et qu'il est possible de reprendre.

Une petite originalité : le cylindre et la glissière sont en une seule pièce : possibilité permise car il s'agit d'un moteur à simple effet ! C'est la crosse qui servira de guide à ce piston plutôt mince et prévu avec des coupelles de téflon.

C Dessin en coupe pour mesurer (approximativement) le pliage .

D'un côté la plaque de distribution est serrée entre les deux sabots, et de l'autre elle vient de placer entre le volant et la chape.

Un gabarit permettra, avant la découpe, de vérifier les calculs.

D Dessin de la plaque de distribution avec son pliage : dessin pratique pour éviter qu'elle vienne buter sur la coulisse.

Les cotes de 8.5 et 10 sont toujours approximatives.

Une cote à expliquer, celle du sabot d'une largeur de 21 : cela permettra, une fois le sabot soudé sur le cylindre, de le positionner parfaitement plat dans l'étau, les collerettes de diamètre 20 ne venant pas gêner.

Le support : il doit déborder sous le second sabot pour l'empêcher de pivoter lors de l'oscillation ...

|

|

troisième démarche

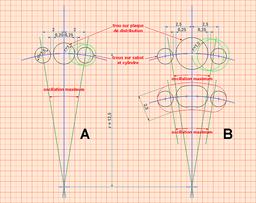

Il s'agit de déterminer le diamètre des trous.

en A - la solution retenue (je n'avais pas encore pensé aux autres !)

Sur le sabot, on trouvera deux trous de 1.5 de diamètre à 2 mm de part et d'autre de l'axe.

Sur la plaque de distribution, le trou sera de 2.

De chaque côté on trouve 0.25, soit une fermeture totale de 0.50.

en B - deux autres solutions possibles avec, pour avantage de séparer un peu plus les trous d'Admission et d'Echappement : 5 mm au lieu de 4, ce qui facilite la pose des tubulures.

Dans le premier cas, le trou de la plaque de distribution est porté à 3.

Dans le second, on perce une lumière mais il faudra que les trous qui la forment soient de 2.5 sinon on n'a pas une ouverture complète ...

|

|

|

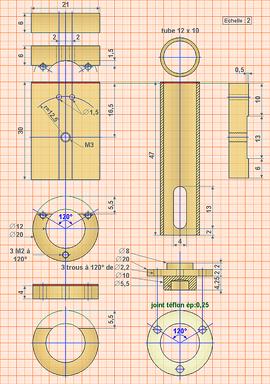

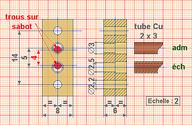

le cylindre et les sabots |

|

Une réalisation classique comme celle des moteurs oscillants précédents dont on peut revoir la construction ainsi que l'album des "usinages".

Le cylindre est un tube de laiton de 10 x 12 comportant une lumière à une extrémité.

Deus sabots : le premier qui sera soudé à l'étain sur le cylindre avec une empreinte de diamètre 12 bien centrée; le second tel quel.

Le cylindre et les sabots sont un peu plus longs que prévus pour permettre une reprise au tour et obtenir une surface bien plane pour le bouchon. (en rouge).

A départ, j'avais prévu une empreinte de 2 de profondeur mais, c'est vraiment juste pour le taraudage, aussi elle est passée à 1.5.

Deux collerettes de 5 d'épaisseur : essayer de les ajuster au mieux avec le tube pour que cela reste bien d'équerre au montage.

Celle du haut sera percée de 3 trous de 1.6 puis taraudée. Les deux collerettes sont ensuite usinées ou sciées pour venir se plaquer sur le sabot.

Un couvercle (moteur à simple-effet): le téton de diamètre 8 sera gardé jusqu'aux premiers essais car on peut en avoir besoin pour le maintenir si on a besoin d'une rectification ! D'ailleurs ce fut le cas car, ayant rencontré des problèmes avec mon piston, il m'a fallu le percer à l'intérieur d'un trou de 5.5 sur 2 de profondeur pour recevoir la vis de blocage non prévue au départ...On pourra ensuite le supprimer et ça fera "plus d'époque" !

|

|

| Il est impératif que les deux sabots soient identiques aussi, la meilleure solution est de, si on possède un mandrin à 4 mors, de les usiner ensemble.

Pour obtenir la première face d'équerre ... en s'appuyant sur une face plane. |

|  | Montage pour la soudure.

Le bouchon, probablement pressé de s'installer chez lui, n'a rien à faire sur cette photo ! |

|  | | Reprise au tour pour arriver à la cote 29. |

|

|

| Traçage puis perçage du 2ème sabot.

Au centre, un trou de 2.5. Ce trou va servir de guide ... |

|

Premier sabot bien calé (importance de la cote de 21) et on bloque le second déjà percé qui va servir de guide : on ne percera pas mais on donnera seulement une empreinte de 1 ou 2 mm.

Pas très orthodoxe comme montage, mais ...

Noter les cales en alu de part et d'autre pour que les deux sabots affleurent parfaitement. Je n'en ai pas mis en bout et, j'ai quelques 1/10ème de différence ! |

|

|

Percer en partant des empreintes obtenues et profiter du bon positionnement pour donner quelques filets M3 pour la fixation de l'axe d'oscillation; ainsi ce sera vraiment d'équerre. Pour le trou central (2.5 pour filetage à 3) descendre de 4.5 au maximum; pour les trous de 1.5, il faut déboucher dans le cylindre. Percer en partant des empreintes obtenues et profiter du bon positionnement pour donner quelques filets M3 pour la fixation de l'axe d'oscillation; ainsi ce sera vraiment d'équerre. Pour le trou central (2.5 pour filetage à 3) descendre de 4.5 au maximum; pour les trous de 1.5, il faut déboucher dans le cylindre.

Le sabot qui a servi de guide sera repercé à 3.

J'ai oublié de dessiner l'axe : rond de laiton de diamètre 3 (de l'inox serait mieux) fileté aux deux extrémités. Un côté pour le blocage sur le sabot et l'autre pour le serrage du ressort. |

|  | Il n'y a plus qu'à donner sur les deux sabots un coup de fraise (outil d'alésage détourné) afin de réduire les surfaces en frottement.

|

|

|

crosse, bielle , chape et piston

La crosse va coulisser en maintenant bien dans l'axe le piston.

La bielle va venir s'y insérer et se visser dans la chape : réglage possible en longueur et blocage avec contre écrou. La tête de bielle a une forme particulière afin de ne pas toucher le cylindre. (à reprendre peut-être !).

La chape : un essai pour changer des trucs trop simples ...

Le piston à coupelles de téflon : j'ai eu un problème avec ma filière toute neuve ... et, mes rondelles de laiton ne tenant pas, j'ai finalement remplacé le montage initial par une tige filetée de 2 avec un écrou de chaque côté pour le blocage. On ne voit rien, ça tient très bien mais il a fallu modifier le bouchon pour éviter que le contre-écrou vienne le marteler !

|

|

Rond de 10 à diminuer pour qu'il entre facilement mais sans jeu trop important dans le cylindre. Veiller à ce qu'aucune bavure ne subsiste sur les bords de la lumière.

Percer et tarauder à 2. |

|

Préparation au travail de la fraise de 2 par des perçages à 1.8 |

|

|

| | Passage de la fraise. |

|  | | Positionner bien à plat (cale de 2) et fraiser pour obtenir deux plats. |

|  | | On peut se faire plaisir, mais cela représentera une gêne pour le serrage. |

|  | | Perçage. |

|  | | Pièce obtenue, on va pouvoir scier ... |

|

|

| Exécution d'une vis un peu spéciale à partir d'hexagonal de 4 : on doit pouvoir la serrer sans bloquer l'assemblage.

Travailler la barre pour un ajustage parfait.

Et toutes mes excuses pour la photo ... |

| | |  | | Essais: il faut que ça coulisse facilement. |

|

|

Un petit essai finalement sympathique pour transformer une chape classique en ce qui ressemble à une chape en deux partie. Un petit essai finalement sympathique pour transformer une chape classique en ce qui ressemble à une chape en deux partie.

Réaliser la chape normalement à partir d'un rond de 7, percer puis, avec une fraise pointue reprendre dans l'axe sur toutes les faces pour donner l'illusion d'un assemblage.

On va parfaire cette impression en perçant en bout et en taraudant à M1.6, en plaçant deux petit gougeons (restes de vis retaillées) et deux écrous ...

|

| |  | | Ensemble obtenu. |

|

|

Le piston : à gauche, la pièce initiale ... Le piston : à gauche, la pièce initiale ...

Lors d'un des premiers essais à l'air comprimé, blocage intempestif ! Démontage et mes rondelles de laiton et de téflon se promenaient gentiment dans le cylindre !

Le filet obtenu avec ma nouvelle filière était trop faible ...

Les résultats obtenus semblant bons, impatient de découvrir la suite, j'ai opté pour la rapidité et remplacé cette belle pièce inutile par une tige filetée et des écrous ...

A noter que c'est mon premier essai avec du téflon de 0.25 et c'est tout bon. Si vous trouvez que ça serre un peu trop, il suffit de reprendre les rondelles en laiton de 1 ou 2/10ème.

|

|

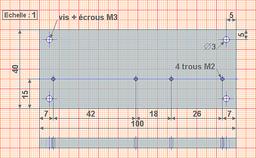

palier, supports et volant

Le palier est prévu pour des roulements de 10 x 3 x 4 : ils seront positionnés dans un tube de 10 x 12 avec une entretoise en tube de 8 x 10. Ajustages de l'intérieur des tubes à prévoir.

On peut évidemment utiliser d'autres roulements, mais il faudra alors refaire le petit croquis de gauche qui permet de définir la hauteur exacte du support de palier.

Il vient se visser par deux vis à tête fraisées sur son support.

Les supports. Ils sont assez particuliers car ils sont prévus pour permettre la fixation du moteur et du palier sur un cylindre (chaudière). Cependant, pour une autre utilisation, on peut les dessiner autrement.

A noter cependant que le système de glissières permet un réglage facile des positionnements ...

Le volant serait tout à fait classique si je n'avais pas oublié de tracer le passage de la vis M2 qui assure le blocage sur l'arbre moteur !

|

|

| | les pièces du palier : le rond de 12 et son support font plus que la cote. |

|  | | ajustage à la bonne cote |

|  | | support du moteur |

|

|

Quel que soit le mode de fixation choisi pour ce moteur masqué, il faut que le second sabot ne puisse pas pivoter ce qui explique la largeur supplémentaire qui passe sous la plaque de distribution et le second sabot. |

|

Petite vérification, les trous doivent coïncider .

|

|

|

plaque de distribution

Elle est en laiton de 1 mm d'épaisseur et il faut impérativement qu'elle soit bien plane !

Le croquis, c'est bien, mais un gabarit c'est mieux.

|

|

|  | Malgré le gabarit, je me suis planté : la plaque venait frotter le cylindre. Une solution, recuire le laiton et recommencer.

Les cotes du croquis sont, je pense valables mais relevées sur la pièce terminée ... donc méfiance.

En rouge, sur la plaque, les parties qu'il faudra limer pour que la plaque ne vienne pas buter sur le support. La découpe finale en longueur se fera après l'ajustage définitif : il est possible su'on doive reprendre à la lime ronde les extrémités de la lumière afin qu'il n'y ait pas blocage avec le maneton ... |

|

|

| | Les perçages et le fraisage se font sans bouger la pièce. Avec la fraise et en la déplaçant un peu vers le haut puis vers le bas, de 2 mm au départ on arrive à une cote de 2.1 ou 2.2. |

|  | | sciage |

|  | | Elimination de toutes les bavures ... de même que pour les sabots. Sans pierre à poncer neuve (pas de creux), une feuille de papier de verre de 800 ou 1000 avec une goutte d'huile placée sur quelque chose de bien plan convient |

|

|

| | vérification de l'alignement après le pliage |

|  | vérification du positionnement des trous

Et si ... |

|

Et si ... si on n'arrive pas à un bon recouvrement, c'est qu'on a problème avec l'alignement des trous de la plaque et de sa lumière.

Une solution que j'ai d'ailleurs utilisée : placer la plaque bien à plat dans l'étau et tordre légèrement afin de compenser le petit "chouia" qui manque ...ou alors refaire une plaque, ou alors vérifier la hauteur des axes, ... |

|

|

|

| | Plaque d'alu avec 4 vis M3 pour pieds. |

|  | | Pressé le Jacques, montage simplifié pour l'usinage : des forets dans les trous et une cale pour la bonne longueur ! |

|  | | Un peu bête de travailler sans plan au départ : des erreurs de perçage ! |

|

|

3 - montage et réglages | Le montage est facile et les réglages au nombre de deux :

. commencer par vérifier que la plaque de distribution ne cogne pas sur les supports, qu'elle passe librement sur le côté du support du palier, qu'il n'y a aucun blocage de la lumière en tournant le volant

. vérifier que le piston, en position haute (PMH) affleure bien les deux trous du cylindre : si ce n'est pas le cas, il faudra reprendre les écrous de la tige de piston.

Pas de panique, il faut toujours s'attendre à quelques démontages et remontages avant que cela paraisse correct ! |

|

| | fixer le bloc moteur sans bloquer les vis |

|  | | glisser la plaque de distribution |

| glisser une rondelle en téflon de 0.25 sur le maneton

glisser le maneton dans la lumière

placer une rondelle téflon de 1 sur le maneton

enfiler le maneton dans la chape |  |

|  | glisser le support dans une des deux vis

placer la seconde vis

vérifier qu'il n' a pas de blocage de la lumière en tournant le volant |

|

|

en position de PMH

le piston d'oit venir affleurer les deux trous du cylindre |  |

|  | visser le bouchon

visser le montage pour l'arrivée et la sortie de vapeur

placer le ressort et visser |

|  | petit montage pour écarter les trous de distribution

un montage probablement à améliorer |

|  | | on va pouvoir passer aux essais |

|

|

4 - essaisIls ont eu lieu à l'air comprimé et, quand le petit monstre a bien voulu tourner, la séance a été reprise pendant plus d'une demie heure.

Sachant que je n'aime pas ces essais, il existe une explication : il faut parfaire la surface des sabots et de la plaque de distribution en ajoutant de l'huile de temps en temps ...

Hé oui, ce petit monstre m'a fait des misères jusqu'à ce que je comprenne que mon système habituel de branchement ne convenait pas : en appuyant mon pistolet, je bougeais le sabot (le point faible de ce moteur) et, ça ne tournait pas ...

Alors, une modification pour l'alimentation en air : un tube en silicone avec d'un côté un raccord pour le moteur et de l'autre un raccord pour le pistolet . |

|

| Devant la sensibilité de ce sabot pourtant bien ajusté, il va falloir trouver une solution.

Elle existe d'ailleurs avec l'idée de traiter ce moteur comme une maquette en soi : visser sur le premier sabot une plaque qui empêchera tout déplacement du second sabot.

En attendant, lors des essais à l'air, je maintiens le tube d'alimentation en le calant sur l'une des mâchoire de l'étau... Fatigué le Jacques. Encore une photo trouble ... |

| |

|

une réalisation de Pierre CROUZY |  Voici un magnifique oscillant à cylindre fixe traité un peu différemment : une belle réalisation. Voici un magnifique oscillant à cylindre fixe traité un peu différemment : une belle réalisation. |

| |

|

|

album terminé ...Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|