Il vient un moment où on a envie de tout construire, même les accessoires.

Double avantage : plus de longue attente pour les recevoir et des économies, sans compter la satisfaction qu'on retire de leur réalisation. |

|

Si vous avez l'occasion de vous procurer cet ancien catalogue de STEAM LE HOBBY, ne le ratez pas car il fourmille de plans et d'idées pour nos accessoires. |

|

|

Quelques réalisations possibles et des trucs et astuces pour le montage :

|

|

1 - outillage nécessaire

2 - épaisseur des joints

3 - montage du tube du niveau d'eau

4 - des graisseurs

5 - les raccords

|

| 6 - petite soupape

7 - niveau pour tube pyrex de 4 mm

8 - dôme vapeur

9 - soupape (2 bars)

10 - vanne gaz

|

| 11 - brides

12 - mini vanne 1/4 de tour

13 - volant pour vanne

14 - régulateur et sa poignée

15 - brides rondes

|

|

|

|

| |  | | Une donnée trouvée sur le Web pour la réalisation des soupapes :

P x S = F ou P = F / S

P la pression en bars que l'on ne veut pas dépasser

S la surface de notre bille (1/2 sphère) en cm2

F la force de la levée de la soupape compensée par un ressort

Une autre trouvée chez Léonard Suykens pour le calcul du diamètre du siège :

d = 2.6 x racine de ( S / 5 - 0.412 )

d en cm

S surface de chauffe en m²

p tension de vapeur en atmosphères soit +/- 5

|

| |  | |  |

|  | |  | | La tuyauterie de nos moteurs :

le tube de l'admission doit avoir un diamètre inférieur à celui de l'échappement car "la vapeur en sortant à besoin de se détendre rapidement, sinon elle va freiner la machine" (JP Bourdillat).

. tube de 2 à l'admission et tube de 3 à l'échappement

. tube de 3 à l'admission et tube de 5 à l'échappement

Enfin quelque chose de précis : Le diamètre du trou de l'échappement doit être le 1/4 de celui du cylindre et, si on a un cylindre de 8, le trou sera de 2 ; de 10 et on percera à 2.5 ; de 12 et on prendra 3 ; ...

|

| |  | |  |

|  | |  | | perçage avant taraudage | | diamètre de perçage en fonction du taraud |  |

| |  | |  |

|

|

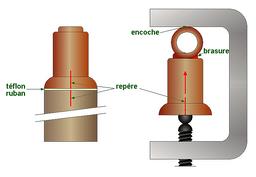

| |  | | la brasure à l'argent :

pour tous les accessoires, il est souvent nécessaire de les braser à l'argent : ainsi, quand on les mettra en place, si une soudure à l'étain s'avère nécessaire, on ne craindra pas de voir les éléments reprendre leur liberté ...

Une méthode très simple avec de la brasure à l'argent de 0.3 mm de diamètre trouvée chez MULTIREX.

Un document très complet est offert par Patrick LECLERE dans la page des téléchargements, à la rubrique "Notices techniques" .

|

| |  | |  |

|

| |  | |  pincer le fil de brasure dans une pince (même si on n'a pas la tremblote comme moi !), badigeonner au pinceau les pièces à assembler avec le décapant pincer le fil de brasure dans une pince (même si on n'a pas la tremblote comme moi !), badigeonner au pinceau les pièces à assembler avec le décapant |

| |  | |  |

|  | |  | |  se préparer un appui pour la main à hauteur au moins de la brique réfractaire , chauffer au rouge cerise, écarter la flamme et avancer le fil à l'endroit à braser, retirer dès que ça fond, sinon chauffer à nouveau avant de recommencer se préparer un appui pour la main à hauteur au moins de la brique réfractaire , chauffer au rouge cerise, écarter la flamme et avancer le fil à l'endroit à braser, retirer dès que ça fond, sinon chauffer à nouveau avant de recommencer |

| |  | |  |

|

|

| |  | |  l'étanchéité par bille

est utilisée pour les soupapes, une chapelle, les pompes ... Comment bien réaliser le siège de la bille pour obtenir un bon fonctionnement ?

iIl faut assurer à la bille (inox obligatoire) une bonne "assise". Pour cela, utilisation d'une bille qui ne sert qu'à cela et d'un rond dont une des extrémité est reprise à 120° (foret).

On place la bille dans le trou et elle se place au-dessus de celui qu'elle doit obstruer ; on la cale avec notre rond, on tient bien à la verticale et "pan !" !, un coup de marteau (un seul). La bille d'inox encore appelée "martyr" va laisser une empreinte sphérique sur les lèvres du trou : le siège.

|

| |  | |  |

|

| |  | |  les joints

Ils seront très utilisés pour les accessoires.

Personnellement, j'utilise des joints en nitrile : ils résistent jusqu'à une température de 133° ce qui est largement suffisant si on ne dépasse pas une pression de 2 bars (ce qui n'arrive pas pour les réalisations que je propose et pour lesquelles je cherche toujours le fonctionnement à 1 bar).

Par contre à 3 bars, cela devient tangent car, à cette pression la température de la vapeur est de 133 ) !

On pourrait utiliser des joints en viton qui résistent jusqu'à 200°, mais ils ont des cotes impossibles (exemple : diamètre intérieur de 3.18 pour un diamètre extérieur de 6.35 et un diamètre du tore de 1.59 !)

Par contre, aucun problème avec les joints en téflon que l'on se confectionne car le téflon résiste jusqu'à 250°

Le tableau est extrait du catalogue de L'OCTANT. |

| |  | |  |

|

1 - l'outillage | | Longtemps la vapeur a été synonyme de "pas anglais" et il n'était pas toujours évident de se procurer les tarauds et les filières nécessaires. Mais nous avons aussi des pas dits "fins" ! Voici les tarauds et filières les plus utilisés dans les réalisations qui suivront. Et ensuite, il faudra compléter la "collection" ... |

|

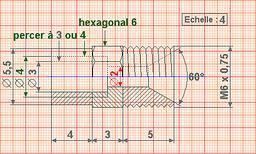

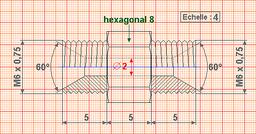

1 - tarauds et filières au pas fin M 6 x 0.75 , perçage à 5.2

2 - tarauds et filières au pas fin M 8 x 0.75 , perçage à 7.2

Le taraud finisseur est passé à la meule pour que les filets aillent bien dans le fond. |

|  | | ...et l'indispensable foret à centrer pour obtenir les cônes à 60°, "gros modèle". |

|

|

2 - résoudre le problème de l'épaisseur des joints |

|

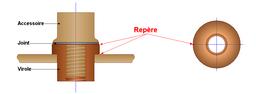

le problème

Malgré les précautions prises au positionnement avant la brasure, il peut se produire un léger décalage entre les surfaces d'appui de la virole et de l'accessoire. Avec un cas extrême qui est celui de l'inversion du repère !

Pour pallier ce défaut, j'avais pris l'habitude de mettre des joints toriques en Viton ®. Si ces joints permettent de rattraper un défaut léger et assurent une bonne étanchéité, ils gardent trop d'élasticité ... L'habitude consacrée est de fabriquer des joints en aluminiun ...

Et pourquoi pas le Téflon ® ?

Mais si le Téflon vendu en feuilles se décline en plusieurs épaisseurs, il faudrait avoir toute la gamme pour trouver son bonheur !

Alors, une SOLUTION : utiliser le Téflon en barres rondes qui s'usine parfaitement au tour : il suffit de le percer préalablement au diamètre de l'accessoire à poser et d'y découper la rondelle adéquate au 1/10 ème près, voire bien plus précis en jouant avec les graduations du chariot mobile.

Et quand tout va bien ? C'est à dire quand ça tombe juste comme il faut . Alors là, un peu de téflon en ruban sur les filets et le "refoulement du ruban" assurera l'étanchéité. |

|  | | Barre de téflon (blanche) percée, à tronçonner. |

|

|

une méthode

Une méthode qui permet de calculer l'épaisseur à débiter : on y ajoutera l'épaisseur normale d'un joint (pour moi, 0,5 mm)

calcul du déplacement par filet : (réglet posé à côté du taraud et pointeau fin à déplacer : gling ...gling ...)

deux exemples:

- pas anglais de 3/16 = 16 creux pour 1 cm , donc un tour déplace l'accessoire de : 10 mm / 16 = 0.625 mm

- pas français fin de 4 x 0.50 = 20 creux pour 1 cm , donc pour un tour on aura un déplacement de 0.5 mm

L'accessoire est bloqué et on apprécie avec la fausse équerre l'angle qu'il devrait parcourir pour être en position. La proportion angulaire par rapport 360° sera à appliquer au déplacement que fait l'accessoire en 1 tour. |

|

1er cas , avec un pas anglais : pour redresser l'accessoire, il faut le desserrer de 180° - 123° = 67°

ce qui donne un déplacement proportionnel de 67 / 360 = 0.186 et l'épaisseur de la rondelle sera de 0.625 x 1.186 + 0.50 = 0.616 |

|

| | un cas gênant : inversion du repère |

|  |

2èmecas : pour redresser l'accessoire, il faut qu'il parcourt 123° + 90° = 213 °

ce qui donne un déplacement de 213 / 360 = 0.59 et une épaisseur de rondelle (pas anglais) de 0.625 x 059 = 0.367 ou 0.37 auxquels on ajoutera ou non les 0.5 |

|  | | après la pose du joint |

|

|

3ème cas avec un pas fin français , plus grave : pour redresser l'accessoire, il faut le desserrer de 70° + 270° = 340°

ce que donne un déplacement de 340 / 360 = 0.945 et l'épaisseur de la rondelle sera de 0.50 x 0.945 = 0.472 ... et cette fois on peut éliminer les 0.5 prévus au départ. |

|

Dans le cas d'un niveau, on ne peut pas tout faire ... On peut cependant rattraper l'alignement en prévoyant une rondelle plus épaisse pour l'accessoire en retrait : **mais on ne peut jouer que sur des tours complets !*

Une remarque, le téflon en barres semble posséder une élasticité plus importante que celui en feuille : des essais s'imposent donc pour ajouter la marge nécessaire à un bon serrage. |

| | |

|

3 - montage du tube du niveau d'eau |

|

Mon tuyau de silicone ne convient pas tout a fait : bon serrage du tube en pyrex, mais difficultés à le faire entrer dans l'écrou.

Le truc : enfiler le tuyau sur un rond d'alu du diamètre du tube de pyrex ... et le réduire au tour pour que ça entre facilement (photo ci-contre).

Petit coup de papier de verre, découpe au cutter ...

Un peu de savon sur le tube et on installe le pyrex gentiment. Léger serrage, très léger, et c'est étanche. |

|  | | quelques rondelles ont déjà été enlevées |

|

|

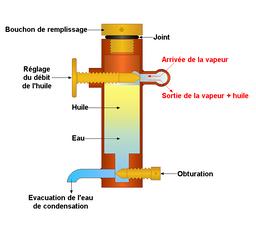

4 - le graisseur | | Il est indispensable pour ces petites machines. Il existe des huiles spéciales qu'on trouve chez les détaillants (rares). Mais, en cas de manque absolu, un petit tour à la cuisine et, avec un air innocent, emprunter la bouteille d'huile d'olive ... Regard une fois de plus ébahi de la maîtresse des lieux ! |

|

| le plus simple, déjà décrit avec le moteur Simplex | |

|

|  | | Il s'agit en fait d'un simple tube. La vapeur en passant par la tuyauterie d'arrivée va prélever un peu d'huile par le trou de 0.8. L'huile sera peu à peu remplacée par de la vapeur qui va se condenser, descendre au fond du tube et faire remonter le niveau d'huile ... très simple mais fonctionnel ! |

| Avec son autorisation, un croquis de Roger Klein et des explications :

"Un tube traverse la réserve d'huile . Ce tube est percé d'un trou minuscule (3 à 5/10ème ). Une infime partie de la vapeur descend dans la réserve d'huile et se condense en eau ; de ce fait, le niveau d'eau augmentant, un peu d'huile passe par ce trou et est entraînée par la vapeur jusqu'au moteur. Et de temps en temps, il faut purger le réservoir pour extraire l'eau et refaire le plein d'huile. C'est pour ça qu'on appelle ce type de graissage « à déplacement » (d'huile) ou à « condensation » (d'eau)."

- le fait que le trou soit au-dessous ou au-dessous n'a pas d'importance; 0.8 fonctionne bien mais 0.5 aussi (foret bien fragile) !

|

|

|

| à peine plus complexe à réaliser : le graisseur à déplacement |

|

| | principe |

| |  | | Un excellent exercice de tournage. |

|

|

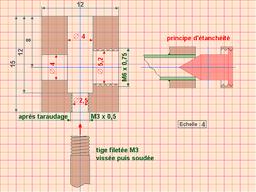

| Le fil à couper le beurre n'a pas été réinventé. Mais ... simplifications pour obtenir la pièce du bas:

- perçage complet à 2.5 puis taraudage à M 3 pour visser une tige (soudée ensuite à l'étain) qui maintiendra le graisseur en place le problème étant que démontages et remontages finissent par "fatiguer" la liaison sur le moteur.

- étanchéité obtenue simplement en soudant le tube d'évacuation (cuivre recuit à reprendre au tour pour que la lèvre soit bien d'équerre) à ras du passage intérieur : le cône de laiton va l'évaser légèrement (quelques tours en forçant avant l'utilisation) et ... plus de fuites !

|

|

Pour la soudure (étain dans mon cas), positionner toutes les pièces en enlevant le volant et sa tige fileté et les bouchons. Chauffer la pièce en totalité et amener point par point le fil d'étain. |

|  | | Graisseur terminé et peint. Principe : cette fois, on peut régler le passage de l'huile. : en général, un quart de tour, voire moins, suffit ! |

|

|

| Quand on aime ... on ne compte pas !

Et les graisseurs, Xavier les construit en série ... |

|

|

|

méthode "rapide" de construction

Malgré sa simplicité, le graisseur est une pièce que je n'aime pas réaliser : je trouve que l'usinage des parties haute et basse est trop longue si on les prépare séparément. Alors ... une méthode "rapide" !

Trouver un tube et un rond qui va s'y emboîter. Couper le tube à dimension mais pas le rond. |

|

| | braser le rond enfoncé à la bonne longueur dans le tube, puis scier |

|  | | reprendre au tour et percer puis fileter pour le bouchon |

|  | | rond de l'autre côté, brasure, sciage, reprise au tour puis à la fraise, taraudage, perçage et brasure du tube préalablement percé à 0.5 ou 0.8 ... |

|  | | et donner libre cours à son imagination pour les fermetures; volants ou leviers ... |

|

|

Cette fois, toutes les pièces ont été brasées à l'argent et il n'y aura aucun problème lors du raccordement à l'étain !

|

|

Quelle huile pour nos moteurs à vapeur ? | Quelle huile pour nos moteurs à vapeur ?

Tout va dépendre en fait de la pression d'utilisation et donc de la température.

J'emprunte quelques données à mon ami Roger en ce qui concerne l'utilisation d'huile pour voiture :

. petite pression, température n'excédant pas 120° et on peut utiliser le grade 50 W

. plus forte pression et températures de 120 à 150°, grade 80/90 W

. pressions de 6 à 8 bars (cela devient costaud !), huile spéciale vendue notamment par l'atelier vaporiste

Depuis quelque temps, j'ai cru bien faire en utilisant cette dernière. Or mes moteurs tournent rarement à plus de 2 bars.

Retour d'expérience : mon dernier moteur tournait (oscillant simple effet) parfaitement à l'air comprimé d'abord puis à la vapeur. Le lendemain, je vaux reprendre mes expériences et n'oublie pas de remplir le graisseur de cette huile spéciale. Et là, plus rien, le blocage ... même à l'air comprimé !

Je veux démonter le piston et une résistance importante se fait sentir : un coulissement parfait mais il faut forcer pour le sortir du cylindre : piston et cylindre sont couverts d'une mince couche d'huile qui ... "colle" !

Nettoyage à l'acétone et ça repart.

Expérience faite 2 fois.

Finalement, j'ai remplacé cette huile spéciale par de l'huile d'olive et n'ai plus rencontré de problèmes.

Explications :

D'abord le contenu des indications de Roger et aussi, probablement le fait que, pour ce moteur j'ai utilisé le graisseur de modèle simplifié avec un trou de 0.8 mm : trop d'huile probablement.

Je n'avais pas rencontré ce problème auparavant quand j'utilisais un graisseur à déplacement dont on peut régler le débit.

|

|

remplissage et vidange du graisseur

Faute de place, il est parfois impossible d'emplir ou de vidanger le graisseur sans le démonter : le bouchon de vidange se trouve sur le châssis où il n'existe pas.

Alors, aucun problème, on utilise des seringues :

. avec son aiguille pour la vidange

. transformée pour le remplissage

sur cette seringue sans aiguille on place un petit tube en alu que l'on aplatit en bout et que l'on façonne pour qu'il se glisse entre le col du graisseur et le tube où passe la vapeur.

|

|

un très beau graisseur (huileur) de Pat BEC

"Bon, le tuyau de cuivre n'est pas coupé à la bonne hauteur pour l'instant...

Le trou de passage d'huile est du Ø 0,3mm......grosse suée lors du perçage !

Il suffit que le bouchon en haut du tube de cuivre soit un peu plus haut que le haut du huileur ...

On remplit par le bouchon en haut du tube en cuivre (mon père a même eu l'idée d'un raccord en M6x75 relié, via une durite silicone, à une grosse seringue) en ayant ouvert le bouchon du huileur pour chasser l'air.

Quand c'est plein, on referme les 2 bouchons.

Pour vider, re-raccord en haut du tube en cuivre en ouvrant légèrement le bouchon du huileur pour laisser rentrer l'air et on aspire..." |

| |

|

|

|

5 - les raccords | | On peut les fabriquer facilement et en série |

|

| | raccord simple |

|  | | raccord double |

|  | | écrou et embout à souder |

|

|

|

| résolution d'un petit problème de soudure des embouts |

|

Quand on veut souder l'embout, on a toute les peines du monde à maintenir l'écrou éloigné de ... la soudure !

Pour le maintenir en place, il suffit de le caler avec un raccord ! |

| |

|

une autre méthode ...

... une autre méthode si on veut "emmailloter" les tubulures. Dans ce cas, il est intéressant d'amener la cordelette de boucherie et le film de téflon près du raccord en ajoutant une bague. |

|

| 1 - préparer les éléments en ajoutant une bague

2 - braser la bague sur la partie centrale en maintenant l'écrou grâce à un autre embout ou bouchon : 1 mm d'écartement ; braser par l'extérieur

3 - percer à nouveau

Normalement la brasure s'est étendue sur toute la longueur de la bague et la liaison restante est suffisante pour assurer le serrage.

Personnellement, je mets le décapant au pinceau, sans dépasser la largeur de la bague : la brasure a tendance à s'y étaler ...

|

|  | | résultat |

|

|

|

une autre manière de procéder

que m'indique aimablement Gérald HAUTIER (GéGé)

"Lorsque l'on réalise ses raccords, on est toujours confronté au même problème : comment tarauder l'écrou hexagonal qui vient presser l'embout à souder contre le raccord ?

En effet la conicité des tarauds empêche le taraudage correct sur une si courte profondeur.

Certains modélistes préconisent de meuler le bout du taraud de finition pour y remédier. Au prix des tarauds, je préfère une autre solution. Je taraude outre l'écrou puis je viens en reprise lui faire un petit lamage sur une extrémité. Ce petit lamage me sert à positionner la pastille qui viendra se braser à cet endroit.

|

|  | | écrou taraudé complétement |

|

|

| | pastille tournée |

|  | | pastille posée sur écrou et centrée par le lamage |

|  | | brasage de la pastille |

|  | | après reprise et nettoyage les écrous sont prêts |

|

|

|

réalisation du cône de l'élément mâle du raccord

une bonne idée venu de Frank TYSSENS qui s'est fabriqué un outils spécial |

|

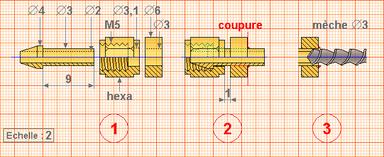

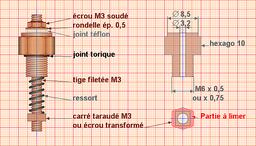

6 - petite soupape de sécurité : réparation ou fabricationPour de petites pressions (moins de 2 bars), on peut utiliser le modèle décrit ci-dessous..

Le problème rencontré : à moins d'1 bar, fuite de la soupape; par contre montée en pression en appuyant dessus.

Démontage : au lieu d'un réglage banal du ressort, il s'agit en fait d'une usure anormale de la tige ! |

|

Reconstruction :

. on remplace la tige filetée et un écrou soudé en bout remplace la coupelle d'origine. Une rondelle en téflon de 1 mm d'épaisseur remplacera le joint. Tout le reste est gardé mais peut facilement se fabriquer ...

A refaire, éviter la tige filetée qui "accroche" et remplacer par un rond de laiton filetée aux deux extrémités ou en inox : c'est finalement la solution que je viens d'adopter et qui fonctionne beaucoup mieux. |

|  | | ... en utilisant ce croquis ! |

|

|

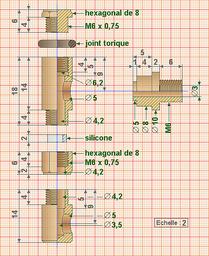

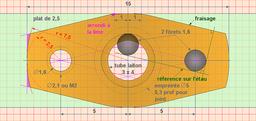

7 - un niveau d'eau pour tube pyrex de 4 mm |

|

Matériaux : rond de 8 et de 10 en laiton, hexagonal de 8

Les parties verticales seront percées à 4.2 pour recevoir le tube pyrex de 4. L'étanchéité sera assurée par des joints en silicone.

|

|  A gauche, le positionnement préalable : mettre le téflon et serrer l'élément horizontal du niveau sur la virole. Traçage sur la virole pour bien repérer son emplacement avant de procéder à la brasure. Ce procédé peut éviter bien des tracas ensuite pour l'alignement ... A gauche, le positionnement préalable : mettre le téflon et serrer l'élément horizontal du niveau sur la virole. Traçage sur la virole pour bien repérer son emplacement avant de procéder à la brasure. Ce procédé peut éviter bien des tracas ensuite pour l'alignement ...

A noter que cette opération se fait ici avant la brasure des élément du niveau, la partie horizontale devant servir pour le positionnement sur le fond de la chaudière.

A droite, un petit montage pour braser les éléments du niveau. |

|

|

L'étanchéité avec la virole se fait ici avec du joint téflon en ruban : comme lors de la préparation à la soudure. L'étanchéité avec la virole se fait ici avec du joint téflon en ruban : comme lors de la préparation à la soudure.

La vérification de l'alignement avec un tube de cuivre de 4 mm qui permet en outre de mesurer la longueur utile du tube de pyrex qui pose en partie basse mais ne doit pas dépasser le trou horizontal supérieur. |

|  Rappel du petit procédé décrit dans "Trucs et astuces 2" : préparation de joints à partir d'un tube de silicone de diamètre intérieur 4. Rappel du petit procédé décrit dans "Trucs et astuces 2" : préparation de joints à partir d'un tube de silicone de diamètre intérieur 4.

L'enfiler sur un rond d'alu que l'on place dans le mandrin, réduire le diamètre pour arriver au diamètre intérieur de l'écrou, débiter des rondelles de 1,5 d'épaisseur au cutter.

Un peu de savon sur le pyrex facilite les opérations.

Léger serrage qu'il vaut mieux reprendre après une première chauffe.

Et aussi, prévoir une coupe bien nette du tube, sans aucune aspérité ...

|

|  | | montage terminé |

|

|

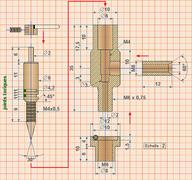

8 - un dôme vapeurMatériaux : rond de 6, de 4, hexagonal de 14

Outillage supplémentaire : taraud et filières de 10 x 0.10 et de 4 x 0.50

Un dôme vapeur qui réunit :

. une prise de vapeur dans la chaudière avec un corps s'y vissant et présentant en partie basse, des petits trous gênant le passage de la vapeur sous forme de gouttelettes.

. sur un des côtés, un sortie vers le manomètre

. en face, une sortie avec un robinet permettant de lâcher la vapeur dès la pression atteinte, rondelle de silicone

. au sommet, une soupape de sécurité

|

|  | | montage terminé |

|

|

| les "petits" trous

piquage vapeur

piquage manomètre |

|  | les éléments fabriqués

sauf le mano ! |

|  |

repères sur le corps du dôme |

|

|

9 - une soupape : maximum 2 barsMatériaux :

. hexagonal de 12, rond de 6 et de 2; une bille inox de diamètre 4

Pour le corps, on perce à 5.2 sur une longueur de 22 et on reprend l'ouverture au taraud de 6 x 0.75. La base sera tournée à 10 et fileté à 10 x 1,0.

Le bouchon fileté à 6 est percé de petits trous qui permettront l'évacuation de la vapeur quand on dépasse la pression fixée. La tige doit coulisser facilement dans le trou de 2 (rodage ou perçage à 2.1 ! . Petite embase pour le maintien du ressort.

La tige peut être faite en deux opération : souder un rond de 4 sur une tige de 2 puis usiner l'épaulement à 2.8 devant maintenir le ressort et la base à 120° pour appuyer correctement la bille.

Montage de la bille : la placer puis, avec un rond de laiton dont une extrémité a été usinée comme la tige, la plaquer sur son siège et donner un léger coup de marteau ...

Réglages : monter l'ensemble sur la chaudière munie de son manomètre, mettre en pression et serrer le bouchon pour obtenir le déclenchement à la pression désirée. Plus le ressort sera comprimé, plus la pression devra être élevée pour déclencher l'évacuation de vapeur.

**Une erreur à réparer : le diamètre 7.2 n'est pas bon, il faut lire 5.2 !*

|

|

| | les pièces |

|  | | montage du ressort |

|  | | réglage de la pression admise en serrant plus ou moins le ressort |

|

|

|

| | le plan |

| | |

|

| Si on rencontre des problèmes d'étanchéité, on peut utiliser le petit truc découvert récemment en plaçant un tube de cuivre qui viendra au contact du pointeau : voir la dernière vanne vapeur décrite dans | |

|

11 - brides pour la tuyauterie |  Le brides sont plus belles et réalistes que les raccords habituels. Le brides sont plus belles et réalistes que les raccords habituels.

Pour les premières, celles du moteur de 9.3 cm3 , je les ai réalisées dans la masse en partant d'un rond de 16. C'est long et on perd beaucoup de matière.

De ce fait, on peut hésiter .... Une petite gamme d'usinage qui rend la chose plus rapide.

|

|

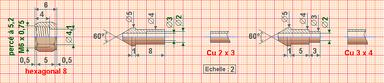

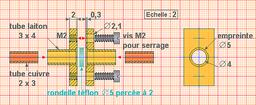

Le principe : deux disques auxquels on a soudé un bout de tube viennent serrer une rondelle de téflon. Cette rondelle est invisible et assure une étanchéité parfaite.

Pour pouvoir assurer une reprise éventuelle, prendre un plat de 2.5 pour obtenir une cote finie à 2.

|  |

|  | Avant de commencer, se fixer les contraintes : brides pour tubulure de 2 x 3 ou de 3 x 4 ; vissage en M 1.6 ou M 2 ; des vis à tête fendue ou six pans (la distance entre les axes ne sera pas la même à cause du tube central et, pour les secondes, il faut pouvoir glisser la clé).

Pour le cas présent : tubulure prévue en 2 x 3 qui viendra se souder dans un tube 3 x 4 ; visage en M 2, vis spéciale à tête six pans (largeur de la tête réduite).

Pour un vissage en M 2, on perce à 1.6. Il faudra aussi percer à 4 pour le tube. En plaçant 2 forets de 1.6, l'un dans le trou central et l'autre à son emplacement normal, on obtient une pente qui va servir de référence pour le fraisage. |

|

|

Repérage sur bande de papier millimétré collé à la "colle à bois"; pas orthodoxe en ayant une table croisée, mais bon pour ma vue ! |

|

| | tous les trous pointés puis percés à 1.6 |

|  | | perçage des trous centraux à 4 |

|  | | ébarbage soigné des trous |

|  | | découpe en suivant le "papier" et trempage pour l'enlever |

|

|

| | disposition dans l'étau : 2 forets de 1.5 , plutôt que 1.6 difficiles à enfiler, et fraisage |

|  | arrondi latéral avec une lime "maison"

papier de verre collé sur une baguette ! |

|  | deuxième côté puis on retourne ...

plus que deux, mais 4 à la fois ! |

|  | serrage pour la brasure surtout quand on a la "tremblote";

lampe à souder car c'est de l'alu et ça fond ! |

|

|

serrage du tube en intercalant une rondelle pour ne pas toucher les mors : mise à épaisseur et réalisation de l'arrondi à diamètre 15, solution la plus facile ... |

|

... et réalisation du logement du joint sur 0.3 de profondeur pour un diamètre de 5 ou 5.5. |

|

|

Que faire en cas de problème ? Ce dernier étant, avec ma main légère, de petits pâtés de brasure sur le tube ou entre tube et plat .

|

|

| | préparer un rond de laiton fileté à une extrémité (ici M3), un écrou et une douille ... |

|  | | ... serrer dans le mandrin à l'envers |

|  | | pas joli, joli et ça devait finir à la poubelle |

|  | après la reprise

on peut mordre sur le plat puisqu'on a de la marge |

|

|

Lors de la brasure, le tube de laiton a été écroui et va s'écraser dans l'étau quand on voudra procéder au filetage à M2 pour une bride et le perçage à 2,1 pour l'autre. Placer un foret ou un rond de laiton pour éviter l'écrasement. Lors de la brasure, le tube de laiton a été écroui et va s'écraser dans l'étau quand on voudra procéder au filetage à M2 pour une bride et le perçage à 2,1 pour l'autre. Placer un foret ou un rond de laiton pour éviter l'écrasement. |

|  Brides prêtes à l'usage après avoir ajusté la longueur des vis. Brides prêtes à l'usage après avoir ajusté la longueur des vis.

Quant aux rondelles de téflon, on les obtient facilement et à la bonne taille en se fabricant le petit ustensile décrit ci-contre:: |

| |

|

12 - mini-vanne 1/4 de tour |

|

| |  | | le corps et l'axe sont percés à 2 en même temps |

|

|

les ingrédients :

le joint de 3 x 5 x 1 dans une tige de laiton de diamètre 5

le corps de la vanne dans un rond de laiton de 10 percé à 4.9 puis passé à l'alésoir de 5

un écrou qui viendra serrer un joint de 2.6 x 6,4 x 1.9 enfoncé sur le téton

une rondelle qui sera soudée en bout du corps après alésage

le briquet qui a fourni le premier joint |

|  pour la mise en place de la partie mobile, placer dans le fond du corps une rondelle de téflon de 0.25 ou autre qui éliminera le frottement ; j'ai essayé un autre joint de briquet pour le blocage latéral, mais même en ajoutant des rondelles, ça ne fonctionne pas, il faut un joint de 2.6 x 6,4 ; les côtés du corps sont repris à diamètre 4 pour la soudure des tubes 3 x 4, petite poignée en bois pour le pivotement. pour la mise en place de la partie mobile, placer dans le fond du corps une rondelle de téflon de 0.25 ou autre qui éliminera le frottement ; j'ai essayé un autre joint de briquet pour le blocage latéral, mais même en ajoutant des rondelles, ça ne fonctionne pas, il faut un joint de 2.6 x 6,4 ; les côtés du corps sont repris à diamètre 4 pour la soudure des tubes 3 x 4, petite poignée en bois pour le pivotement.

Une fois l'écrou serré, la partie mobile doit pivoter facilement sans entraîner l'écrou.

Commencer par des essais au compresseur pour vérifier la fiabilité. |

|

|

Pour réaliser une autre vanne sur le même modèle, je n'ai pas trouvé la rondelle à souder et n'ai pas eu le courage d'en débiter une ... Une autre manière de procéder : |

|

| | Un bout de tôle de laiton de 1 mm est brasé sur le fond ... |

|  | | ... découpe grossière à la cisaille à main ... |

|  | | ... pour le même résultat et sans trop se casser la tête ! |

|

|

Et aussi, pour résoudre le problème de la position de la tige de commande et obtenir à coup sûr la position d'ouverture totale :

garder le montage, placer un foret de 2 traversant le corps de la vanne et le boisseau, mettre à l'horizontale grâce au foret et ... un petit coup de fraise ! |

|

Une utilisation particulière pour Max Rousseau qui vient de la construire ... une vanne pour la vidange ! |

|

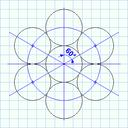

13 - volant | | Utiliser des volants du commerce est facile, et Steam Le Hobby en livre de magnifiques. Mais commande et livraison prennent des semaines ! Alors, cette fois, un essai de fabrication pas nouveau mais que je n'avais jamais tenté ! |

|

Le principe est simple : on soude 7 tubes dont l'un sert d'âme (brasure abondante pour une fois).

Je n'ai pas essayé l'étain ... à réserver, si ça fonctionne, pour des volants que l'on va peindre. |

| Tant que les tubes ont le même diamètre,

on tombe juste ! |  |

|  | | découper 7 bouts de tube (ici 3 x 4 en laiton) |

|  | | les regrouper dans un rond de diamètre 12 ou 13 |

|

|

| | les ligaturer avec du fil de fer (2 liens) |

|  | | reprendre une face au tour |

|  | | tronçonner à l'épaisseur choisie |

|  | | un volant et de la réserve ! |

|

|

| |

Quand on peut souder le volant en bout d'un axe de 2 ou de 3, pas de problème. Mais, si parfois il faut démonter le volant (ici un écrou à enlever), voici comment on peut procéder :

. confectionner un axe pour le volant que l'on va souder et prévoir une bague d'arrêt. |

| |

|

14 - régulateur et sa poignéeEn fait de régulateur, il s'agit d'un autre type de vanne-vapeur que l'on trouvera plutôt sur des locomotives ...

La construction est devenue classique. Toutes les pièces étant brasées, il n'a pas été possible d'ajouter cette fois le petit manchon de cuivre qui se déforme sous la pression du pointeau. Mais, après plusieurs serrages, on obtient un bon résultat. Petit montage testé avec le compresseur, l'arrivée vapeur étant plongée dans l'eau - pas de bulles quand la poignée est en position fermée ! |

|

| l'ensemble des pièces

en 1, une virole un peu plus haute pour favoriser la mise en place, sinon on se cogne au tube central; même chose pour la rondelle de téflon qui fait 1 d'épaisseur ...

en 2, un peu plus large que le trou de réception, cela facilite le brasage ; le tube en laiton de 3 x 2 sera ainsi enduit de brasure.

|

| |

|

Pour la brasure, c'est facile : enduire du décapant adéquat, porter au rouge cerise avec la lampe à souder, l'écarter et présenter la brasure qui va couler toute seule. Attendre une minute, retourner la pièce, enduire à nouveau de décapant et chauffer ... soudure parfaite. Après refroidissement et nettoyage, passer une aiguille dans les conduits pour vérifier qu'on n'a pas mis trop de brasure !

|

|

La seule différence notable avec les précédents bricolages est l'emploi d'une fraise à la place du foret pour préparer les assemblages : on assure ainsi un assemblage bien plan. |

|

| liaison du corps et de la vanne

fraise de diamètre 4 |

|  | guide de la vis au diamètre 6

fraise de diamètre 6 après perçage à 5.8 |

|  | liaison avec la sortie vapeur

fraise de diamètre 3 |

|

|

la poignée ou plutôt la manivelle

C'était l'occasion d'essayer autre chose que le volant traditionnel.

Partir d'un plat de laiton de 2.5 d'épaisseur, procéder au perçage des trous de 1.2 pour taraudage futur à M1.6, et de 2 (le "gros trou" qu'on aperçoit n'a rien à voir car il s'agit d'une chute).

A l'aide de forets de 1 qui assurent la bonne position, fraiser pour obtenir la pente.

Puis réaliser les plats en s'aidant du traçage de l'axe.

Percer à 1.2 sur le chant, scier la fente et reprendre un des trous au diamètre 1.8.

Il ne restera plus qu'à tarauder le trou pour le serrage et celui pour la poignée. On peut utiliser une jolie vis et de beaux écrous ...

|

| | |

|

|

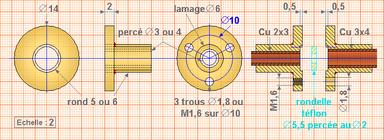

15 - brides rondesUn autre modèle plus facile à réaliser : rondelles et rond que l'on percera ensuite après brasure.

Certes, il faudrait au moins 5 trous pour le vissage et des goujons seraient préférables ...

Avec le joint en téflon, étanchéité garantie ...

Ici le diamètre est de 14 pour la rondelle ce qui permet de recevoir facilement le rond de 5 ou de 6 qui sera percé à 3 ou à 4 selon le tube de cuivre à adapter.

A noter, que grâce à la fabrication en série, on peut très bien concevoir de raccorder un tube de 2 x 3 et un tube de 3 x 4 (dernier croquis) |

|

Fabrication en images : seul le perçage au plateau diviseur n'est pas présent.

Pour le serrage, vis de M1.6 dont la tête passera facilement. Une bride percée à 1.8 et l'autre à 1.2 pour un taraudage à M1.6. |

|  | percer le rond de laiton :

. au diamètre 5 pour un raccord avec du 3 X 4

. au diamètre 6 pour un raccord avec du 3 x 4 |

|  | | scier les rondelles avec un supplément de 0.5 en épaisseur pour les rprises |

|  | | débiter les ronds de 5 ou 6 selon la longueur désirée en prévoyant l'épaisseur de la rondelle, reprendre un côté au tour |

|

|

| | le côté repris au tour à l'extérieur, le côté scié à l'intérieur : il sera repris ensuite |

|  | | après brasure : pour une brasure aisée voir en début d'album |

|  | | su la rondelle est bien d'équerre, mise à épaisseur |

|  | | perçage selon la liaison avec le tube en suivre : 3 ou 4 |

|

|

| | un coup de fraise de diamètre 6 sur 0.5 de profondeur |

|  | | montage sur tige filetée de 3 ou 4 ; ponçage ou reprise à l'outil si la rondelle n'est pas d'équerre ou si on trouve des bavures de brasure |

|  | | réalisation des rondelles de téflon : diamètre extérieur 5.5, diamètre intérieur 2.5 |

|  | | les brises terminées après perçage et filetage : la première est serrée sur sa rondelle de téflon |

|

|

|

|

... pour accéder à l'album accessoires 2 , cliquer sur la photo |

|

|

album 1 terminé ...Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|