Toujours la même lubie, obtenir avec un monocylindre la marche avant, la marche arrière, l'arrêt, le départ ... : 2 modèles décrits.

|

1 - inverseur mécanique rotatif | | l'avantage de ce modèle est de trouver l'arbre moteur et l'arbre de sortie dans le même alignement. |

|

|

Comment ajouter au modèle de droite (monocylindre simple effet à tiroir cylindrique ) un inverseur mécanique ?

Le démarrage se fera en actionnant le volant en position de débrayage et, si on balance le levier de commande d'un côté ou de l'autre, on obtiendra la marche avant et la marche arrière, l'arrêt, le départ, ....

Facile donc de mettre son bateau à l'eau, moteur tournant et hélice débrayée, puis de le commander ...

Modèle de moteur que l'on peut construire facilement en allant voir l'album qui en décrit la description et en donne les plans : il s'agit d'un monocylindre de 1 cm3 à simple effet et à tiroir cylindrique. |

|

|

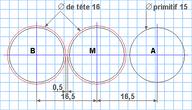

Le montage est obtenu à partir de roues dentées droites en plastique (une de 6mm en diamètre de tête, deux de 16 et deux de 21 : 0,5 de module).

Pour un montage plus sérieux, des roues en laiton seraient bien mieux. |

|

Une manière classique pour obtenir l'inversion se trouve dans le déplacement latéral : A et B alternativement en contact avec M ( sur arbre moteur) tournent en sens inverse. Avec un petit problème à résoudre, celui de l'alignement de l'axe moteur et de celui de la transmission. Une manière classique pour obtenir l'inversion se trouve dans le déplacement latéral : A et B alternativement en contact avec M ( sur arbre moteur) tournent en sens inverse. Avec un petit problème à résoudre, celui de l'alignement de l'axe moteur et de celui de la transmission.

Pour obtenir le moins de débattement possible (déplacement du levier de commande), les roues dentées, dont on prend ici le diamètre de tête, sont éloignées de M d'une distance de 0,5 mm en position de débrayage.

|

| |

|

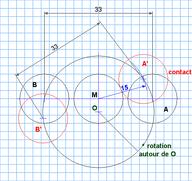

Voici une autre méthode qui consiste à faire pivoter A et B pour qu'une des roues dentées vienne en contact avec M et qui donne automatiquement l'alignement recherché.

Pour le fonctionnement, il faut alors décaler le centre de pivotement de A et B en O par rapport à M.

O sera le centre le pivotement de A et B et, en même temps, le centre de la roue dentée O (rouge) transmettant le mouvement à l'arbre d'hélice. Un petit avantage pour ce type de moteur car on baisse de quelques millimètres la position de la liaison.

En faisant pivoter A et B, le contact parfait s'établit avec M au moment où la distance entre les axes des roues dentées est de 15 (diamètre primitif). |

|

Détermination de la position de O par le traçage en fonction des données connues : la distance entre les axes des roues engrenées est égale à Détermination de la position de O par le traçage en fonction des données connues : la distance entre les axes des roues engrenées est égale à

diamètre primitif de 1 + diamètre primitif de 2

2

1 - tracer les axes : 33 entre A et B (voir croquis 1), 20 entre C et D

2 – tracer les centres de C et D à 17,5 de A et B

3 – tracer le centre de O à 22,5 de D. Entre D et O, un petit pignon E qui transmet de D à O le mouvement de A et B.

Apparemment, par le traçage, la distance est proche de 4 mm mais on peut l'obtenir par le calcul :

dans FDO, rectangle, FD = 20,155

dans DGB, rectangle, GD = 16,248

et GF ou encore MO = 3,907 qu'on arrondira à 4

Pour que ça tourne bien et sans forcer, il sera probablement nécessaire de faire quelques ajustements à la lime ronde en A et B …

|

|

|

Le cas des roues A et B.

Il faut, avec 4 roues obtenir les deux montages suivants : la partie avant viendra au contact de la roue M sur l'axe moteur, la partie arrière entraînera les autres roues.

Collage avec de la cyano, bien aligner les dents.

|

| |

|

|

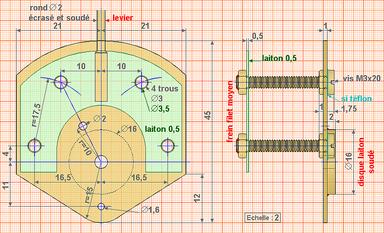

Elle est obtenue avec du laiton de 1 mm pour la plaque support, des vis M3 x 20 pour les axes et du laiton de 0,5 pour la contre-plaque.

Pour les vis M3, elles sont simplement vissées avec un écrou de 3 ramené à 1 mm d'épaisseur (léger gain d'épaisseur de l'ensemble). La tête de vis est réduite à 1,75 d'épaisseur si on envisage d'utiliser une feuille de téflon (0,25) pour faciliter le glissement.

Pour la partie filetée, on peut après le montage sur la plaque support donner un coup de lime plate pour casser les arêtes : ça tourne mieux … et il est également possible d'enduire de graisse (penser aux moteurs de barbecue !).

|

|

| | 4 vis M3 pour les axes, 1 vis M2 pour le petit pignon, 1 vis M1,6 pour le tendeur; levier de commande soudé à l'étain. |

|  | La contre-plaque : centre bien dégagé pour le passage de M sur l'arbre moteur.

|

|  | | Soudure d'une rondelle de 2 d'épaisseur au dos pour maintenir l'écartement. |

|  | Emploi de rondelles de téflon pour faciliter la rotation.

|

|

|

Le montage est terminé, les roues doivent tourner sans aucun effort.

Entre la contre-plaque et les pignons, il faudra placer de grosses rondelles de téflon pour que D et C restent en place. Serrer modérément, vérifier que ça tourne très facilement, un peu de frein filet moyen sur les écrous pour éviter le desserrage..

|

|

|

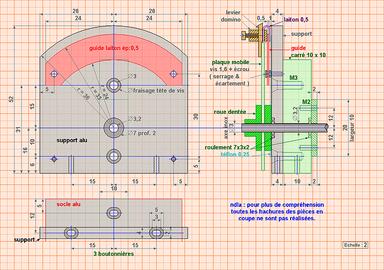

Elle est composée d'un support, d'une glissière pour le levier de commande, d'un tendeur pour la remise en position de débrayage.

|

|  | Un support en alu de 4 mm avec un roulement (ici de 7 x 3 x 4).

|

|

|

| | La position verticale est assurée par un carré de 10 x 10 comportant également un roulement maintenu en place par un plaque de laiton. |

|  | | La fixation sur le socle se fera par vis M2 : prévoir des lumières pour un éventuel réglage latéral. |

|  |

Guide en laiton de 0,5 fixé par vis M1,6 (écartement obtenu par des écrous), demi-domino enserrant le levier et une plaquette de laiton recourbée qui va venir se placer derrière le guide et empêcher le basculement.

|

|  | Pour faciliter le glissement, on peut mettre du téflon de 0,25 ou autre épaisseur (tête de vis servant d'axe à travailler en conséquence).

|

|

|

|

Montage sur le support et installation des ressorts (briquet) pour le rappel et le maintien en position de débrayage. La roue dentée O (rouge), non repercée a été enfoncée à force pour un démontage éventuel. Le mieux serait une roue en laiton avec vis d'arrêt. |

|

Vue de côté où on remarquera les bagues en téflon maintenant l'écartement entre roue dentée et contre-plaque. |

|

|

Montage sur le socle : il faut régler la position de M sur l'axe moteur (roue dentée droite en laiton avec vis d'arrêt de 16 de diamètre de tête et de module 0,5) pour être bien à l'aplomb de A et B. Il sera probablement nécessaire de régler (lumières) la position du support pour que l'écartement de A et B avec M soit identique .

Quand M tourne, A et B doivent rester immobiles, le levier de commande bien au centre.

Si ce n'est pas le cas, il faudra reprendre les axes de A et B ou revoir les ressorts. Le levier se déplace d'un centimètre environ à gauche ou à droite : si c'est plus accentué c'est que A et B sont trop éloignés de M : reprendre les axes de A et B … mais tous ces réglages ont été faits auparavant ...n'est-il pas ?

|

|

les essais

Malgré la faiblesse du moteur utilisé (1 cm3 et simple effet), le système fonctionne parfaitement avec, normal, un très léger ralentissement lors du passage en marche avant ou arrière.

Petit essai qui sera transformé un jour avec un moteur plus puissant et à double-effet et probablement en miniaturisant le montage par l'utilisation de plus petites roues dentées en laiton … Avec des roues plus petites, le pignon E ne sera pas peut-être pas aligné avec D et O !

L'essai ci-dessous, à gauche, réalisé à la vapeur, donne de bons résultats à 1 bar. Si on augmente un peu la pression, les résultats sont évidemment meilleurs : à droite à 1.5 bars ... et avec le capot et une aiguille ..., c'est plus joli ! |

|

|

Cette première partie a servi de base à un article paru dans le MRB 564 de Novembre 2010 .

|

|

on le construit ...

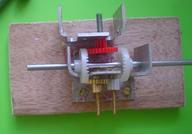

De bien belles photos d'une construction professionnelle de cet inverseur. Avec l'aimable autorisation de Xavlyon du Forum Blooo. |

| | | |

|

2 - inverseur mécanique latéral | | Ce modèle est plus simple à construire mais il y aura un léger décalage entre l'arbre moteur et celui de sortie. Un peu gênant pour un bateau bien qu'on puisse décaler de quelques millimètre le moteur de l'arbre d'hélice (2.5 exactement !) mais pas du tout pour un véhicule ... bine que (voir le Triporteur !) |

|

Le point de départ : ces roues de chant ou encore roues de couronne pour différentiel trouvées dans un lot de chez Conrad (référence : 29 74 02-49) en "plastique". Le point de départ : ces roues de chant ou encore roues de couronne pour différentiel trouvées dans un lot de chez Conrad (référence : 29 74 02-49) en "plastique".

Pour le montage, on ajoute des roues à dentures droite de module 0.5 que l'on peut trouver cher l'Octant :

. 10 dents (W 0/1) ; 20 dents ( W 0/4) ; 30 dents (W 0/6) et 30 dents double largeur (W 2/6)

Pour l'instant le montage fonctionne avec une 10 dents et une 30 dents (axe moteur) en "plastique".

|

|

premier prototypequi a permis de vérifier le bon déplacement des roues et de voir que l'espace laissé aux roues de chant était bien insuffisant. premier prototypequi a permis de vérifier le bon déplacement des roues et de voir que l'espace laissé aux roues de chant était bien insuffisant. |

|  . second prototype en mettant de part et d'autre des roues de chant des ressorts pour la stabilisation au point mort : abandon car le frottement des ressort est trop importante ... . second prototype en mettant de part et d'autre des roues de chant des ressorts pour la stabilisation au point mort : abandon car le frottement des ressort est trop importante ... |

|

|

|

Ces roues sont prévues pour un serrage automatique sur la tige mais ... à l'usage, ça finit pas ne plus tenir. Alors, petite bague en laiton (largeur 3 mm) avec filetage pour une vis d'arrêt qui traverse la bague et le "plastique". Ces roues sont prévues pour un serrage automatique sur la tige mais ... à l'usage, ça finit pas ne plus tenir. Alors, petite bague en laiton (largeur 3 mm) avec filetage pour une vis d'arrêt qui traverse la bague et le "plastique".

La bague, avant perçage à 1.2 pour un filetage à 1.6 est collée à la cyano. |

|

Transformation de la roue dentée de 20 dents : rond de laiton de diamètre 8 avec épaulement de 4 de profondeur et perçage à diamètre 2 pour recevoir la vis qui servira d'axe. Transformation de la roue dentée de 20 dents : rond de laiton de diamètre 8 avec épaulement de 4 de profondeur et perçage à diamètre 2 pour recevoir la vis qui servira d'axe.

L'usinage dépendra aussi du roulement disponible : ici diamètre 4 pour un roulement de 9 x 4 x 3. |

|

Le montage essentiel : Le montage essentiel :

. la roue de 20 dents et la toue de 10 dents doivent s'engrener sans serrer : écartement de 7.5

Pour ces roues D (diamètre de tête : 11 et 6) et, l'une dans l'autre, on doit obtenir 16 au pied à coulisse.

|

|

Une nouvelle fois, ces plans ne sont donnés qu'à titre indicatif : ils dépendent de la hauteur de l'axe moteur et sont dont à re-dessiner en fonction de cette cote !

Sur ce premier plan, une cote essentielle, celle de D = 16 : on la trouve sur l'arbre moteur mais aussi sur l'arbre de sortie.

Les roues de chant doivent aborder ces roues d'un côté comme de l'autre à la même distance.

Les découpes dans la plaque de support doivent permettre le retrait d'un côté ou de l'autre des roues de chant. |

|

|

1 - principe: en amenant une des 2 couronnes contre un des pignons, on transmet le mouvement, à droite ou à gauche, au centre, on se trouve en position de débrayage

2 - le baladeur qui maintient aussi l'écartement des couronnes (cote à ajuster) : tôle de laiton de 0.5 d'épaisseur enroulée autour d'un rond de 3.5 de diamètre

3 - levier qui peut être entraîné par un servo : le ressort le plaque contre le baladeur ; ici il fait 1.5 de diamètre et est aplati à une extrémité avec un perçage de 1.6 pour le passage de la vis de 1.6 qui sert d'axe

4 - usinage pour la transformation de la roue dentée de 20 dents, tout peut dépendre de la roue dentée trouvée

5 - support externe en alu de 5 avec logement pour le roulement et pour le passage de l'axe du pignon de 10 dents

Un premier montage avec le pignon de 10 dents légèrement écarté de son support par un écrou : ce n'est pas assez bon, le contact avec la couronne n'est pas suffisant - voir en fin d'album la modification apportée. |

|

|

|

| | Les éléments : alu de 1.5 et de 5 d'épaisseur. |

|  | | Montage de l'ase de la roue de 20 dents : vis M2. |

|  | | Plaque de support : fraisage sur l'envers pour vis à tête fraisée. |

|  | | Obtenir les lumières : fraises de 2 et de 4. |

|

|

| | Montage des flancs et de l'axe du levier (vis M1.6). |

|  | | L'axe de diamètre 3 (inox) doit tourner librement. |

|  | | Enfiler la première couronne. |

|  | | Glisser le baladeur par le dessus et enfiler sur l'axe. |

|

|

| | Enfiler la 2ème couronne. |

|  | | Roulement et axe du pignon de 10 dents (vis M2). |

|  | | Enfiler la roue dentée de 20 dents. |

|  | | Enfiler le pignon de 10 dents et la bague de téflon. |

|

|

| | Enfiler le support : rondelles ? |

|  | | Montage du ressort : le levier s'insère entre 2 spires. |

|  | | Réglage de l'écartement des couronnes : à 0.5 mm de part et d'autres des dents des roues dentées. |

|  | | Même réglage avec la roue dentée de l'arbre moteur. |

|

|

essais

Les axes sont pourvus de graisse pour roulements ainsi que les couronnes; un peu d'huile est mise au-dessus des axes et ... c'est parti au compresseur.

Ils ont eu lieu avec le OLI 321.

On constate davantage de souplesse lorsque la couronne entre en contact avec la roue dentée en laiton.

La roue dentée de l'axe moteur n'est pas assez large pour un bon contact.

> commande d'un pignon en laiton de 10 dents et d'une roue dentée double largeur de 30 dents ... à attendre !

Un très bon point, on peut inverser le sens de rotation à une faible vitesse ... |

| |

|

3 - inverseur mécanique pour bateau | | Le premier des inverseurs prend un peu de place. Ce modèle, à l'état de projet est beaucoup plus petit. Cependant il ne permet que la position de débrayage lors de la mise en route puis de la mise en marche avant lors de l'embrayage. Mais c'est intéressant pour un monocylindre à simple ou double effet ... |

|

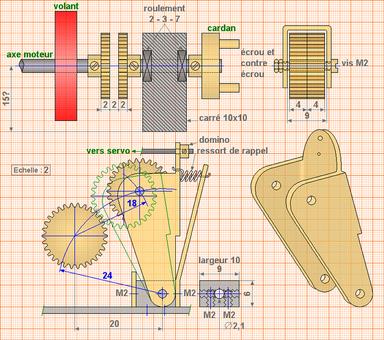

Voici, pour un bateau, un croquis qui doit tenir la route avec un système de basculement.

Attention, j'ai pris une distance classique de 15 mm entre l'axe du moteur et la platine sur laquelle il est fixé ainsi que le système d'embrayage. : si cette cote changeait, il suffit de modifier en conséquence.

Il est composé de roues à dentures droites de module 0.5 et de diamètre nominal 15.

Si on veut plus petit encore, on peut prendre des roues de diamètre nominal 10 ...

Les roues sur l'axe moteur et l'axe de l'arbre ne sont pas modifiés (2 de largeur et moyeu pour serrage).

Les roues qui vont basculer sont à double largeur (4 mm). On les soude à l'étain et on supprime les moyeux. Si on le fait au tour, placer les roues dentées dans une bague refendue en alu ou laiton.

Le système de basculement est en tôle de laiton de 1 mm d'épaisseur mais du 0.5 devrait convenir et serait plus facile à plier.

Pour éviter le blocage lors de l'embrayage, il faut prévoir un arrêt. Le ressort remet en position de débrayage mais n'est peut-être pas indispensable …

Ce modèle n'a pas encore été construit. Alors, si vous en fabriquez un, je serais content de recevoir une photo et de savoir ... comment ça fonctionne ! |

|

|

album terminéDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|