Ce moteur est construit d'une manière un peu particulière quant aux cylindres ...

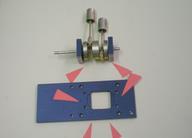

On pourra le décliner en deux versions : avec une jolie "tringlerie" (à gauche) ou, comme le moteur précédent avec une simple bielle à droite).

La version la plus mécanique de gauche , au ralenti, est vraiment superbe.

Pour la construction, on pourra s'inspirer de ce qui a été dit dans l'album consacré au monocylindre et dans celui qui concerne les recherches et généralités.

|

| |

|

|

|

Désolé pour la qualité de la plupart des photos, mais je ne me suis aperçu du mauvais réglage que lorsque la construction a été terminée.

|

|

construction | le corps du distributeur

Simple carré de laiton de 14 x14 de 30 de longueur et que l'on percera à 5.8 pour terminer (après tous les perçages) à l'alésoir de 6.

Mise à longueur dans le mandrin à 3 mors et perçage grâce à une bague fendue.

On ne fabrique deux embouts pour l'arrivée de vapeur : ici il faudra les braser à l'argent sinon ils se dessouderont ensuite.

Pour terminer, perçage des 2 trous de diamètre 2 qui donnent sur les têtes des cylindres. |

|

|

le bloc moteur

On utilise du laiton de 2 d'épaisseur pour le support des cylindres.

Pour ces derniers, partir de tube de laiton de 10 x 12 et, avant de couper, on ajuste le rond de laiton qui servira à usiner les pistons : papier de verre très fin (600), mirror et ... huile de coude. Il faut que ça coulisse très facilement. |

|

Découpe à la scie fine des trous qui vont recevoir les cylindres : diamètre 11. Découpe à la scie fine des trous qui vont recevoir les cylindres : diamètre 11. |

|  Ajustage pour que la partie reprise au tour en bout de cylindre ( 0.5 de profondeur sur 1.5 de large) vienne s'y encastrer. Ajustage pour que la partie reprise au tour en bout de cylindre ( 0.5 de profondeur sur 1.5 de large) vienne s'y encastrer.

Les deux tubes deviennent jointifs. |

|

|

Vue de dessus. Dommage pour cette photo, mais on distingue (difficilement je l'accorde) le bord supérieur des cylindres qui sont à 0.5 mm du dessous du support. Vue de dessus. Dommage pour cette photo, mais on distingue (difficilement je l'accorde) le bord supérieur des cylindres qui sont à 0.5 mm du dessous du support.

On ne peut pas les amener à ras car, au ponçage on risquerait de creuser la plaque support qui doit être parfaitement plane. |

|  Opération de brasage : si l'ajustement est bon, ça tient tout seul et un cordon de brasure à l'argent va solidariser les cylindres au support. Opération de brasage : si l'ajustement est bon, ça tient tout seul et un cordon de brasure à l'argent va solidariser les cylindres au support. |

|

|

Après nettoyage à l'acide (10%), passage d'un rond d'alu huilé dans les cylindres pour leur nettoyage. Après nettoyage à l'acide (10%), passage d'un rond d'alu huilé dans les cylindres pour leur nettoyage. |

|  Les 3 opérations qui suivent se font après la fabrication du bâti et les essais des pistons. Les 3 opérations qui suivent se font après la fabrication du bâti et les essais des pistons.

Opération étamage : bien nettoyer la plaque support et le corps du distributeur (côté trous), enduire de décapant et étamer d'une fine couche.

|

|

|

Soudure des deux éléments. serrage, chauffage puis petit cordon d'étain sur le pourtour. Laisser refroidir longuement avec les pinces. Soudure des deux éléments. serrage, chauffage puis petit cordon d'étain sur le pourtour. Laisser refroidir longuement avec les pinces. |

|  Opération terminée : repasser l'alésoir de 6 dans le corps, passer une fraise à tige longue (on aperçoit son extrémité qui sort du cylindre) de diamètre 2 dans les trous où l'étain a probablement débordé, repasser le rond d'alu dans les cylindres en s'assurant qu'il va bien jusqu'au bout. Opération terminée : repasser l'alésoir de 6 dans le corps, passer une fraise à tige longue (on aperçoit son extrémité qui sort du cylindre) de diamètre 2 dans les trous où l'étain a probablement débordé, repasser le rond d'alu dans les cylindres en s'assurant qu'il va bien jusqu'au bout.

Et, contrairement à toute attente, le tout petit joint de 1 mm entre les cylindres sera étanche ... |

|

|

le bâti

Il est construit de la même manière que celui du monocylindre : support en alu de 3 cette fois et jambettes fabriquée à partir de tube de laiton de 4 x 5. |

|

Celui-ci est plus long que celui prévu sur le plan car ce moteur servira probablement à une autre expérience. Celui-ci est plus long que celui prévu sur le plan car ce moteur servira probablement à une autre expérience.

Aussi pour usiner les extrémités et l'intérieur, il a fallu le visser sur un carré de 8 x 8 qui vient se serrer dans l'étau. |

|  Reprise des extrémités. Reprise des extrémités.

Pas beaucoup de dégagement pour la table aussi il a fallu retourner l'étau ... |

|

|

Reprise de la partie centrale à la fraise après découpe à la scie. Reprise de la partie centrale à la fraise après découpe à la scie.

Cette découpe est nécessaire pour empêcher les têtes de bielle de cogner : l'axe du moteur est très bas pour une utilisation éventuelle dans un bateau.

De la même manière on donne un coup de fraise de part et d'autre pour éviter que le vilebrequin touche, fraisage de 1 de profondeur qui vient à ras des paliers.. |

|  Montage des jambettes : avec une épaisseur de 3, les écrous sont placés au dessous. Montage des jambettes : avec une épaisseur de 3, les écrous sont placés au dessous.

Vérification de la hauteur de l'axe moteur : il est encore temps de reprendre les paliers.

On aperçoit, en partie avant, deux tubes de laiton glissés sur les précédents : ils serviront à caler à la bonne hauteur le support de l'axe du "point fixe". |

|

|

Les paliers sont en place et on vérifie que l'axe moteur tourne parfaitement une fois le serrage accompli. Les paliers sont en place et on vérifie que l'axe moteur tourne parfaitement une fois le serrage accompli.

Mise en place du support de "point fixe" : carré de laiton de 8 x 8 de longueur 40 avec perçages à 5.2. Bocage en position par vis M2. |

|  Une petite idée de la manière dont on repérera l'emplacement de l'axe du "point fixe". Simple tôle tracée puis percée et découpée (voir les généralités pour ce gabarit). Une petite idée de la manière dont on repérera l'emplacement de l'axe du "point fixe". Simple tôle tracée puis percée et découpée (voir les généralités pour ce gabarit). |

|

|

+le vilebrequin

Il est un peu particulier avec ses deux manetons placés à 180° mais il se construit comme un autre et est soudé à l'étain.

|

|  | | premier trou de diamètre 3 |

|

|

| | second trou à 180° |

|  | | introduction de rond de 3 |

|  | | réglage d'écartement (5) |

|  | | soudure puis ... coupe |

|

|

pistons

Ils sont tirés du rond que l'on a préalablement ajusté avec le cylindre.

Perçage à 8 avec petit chanfrein à la base au cas ou la bielle viendrait toucher. |

|  | | fabrication des pieds de bielle |

|

|

| | reperçage après brasure à 2.1 |

|  | | vérification du balancement |

|  | | mise en place sur le vilebrequin |

|  | | essais : il ne doit pas y avoir de point mort |

|

|

distributeur

Il est usiné dans du rond de laiton de 6 (de l'inox serait préférable).

Pour son fonctionnement, voir dans la seconde partie des généralités sur cet | | album |

|

Le mieux est d'utiliser, si on en possède une, une pince de 6. Le mieux est d'utiliser, si on en possède une, une pince de 6.

Commencer par le téton de diamètre 4 puis par la conduite de vapeur. |

|  Les plats se font à la fraise de 2. Les plats se font à la fraise de 2.

Ne pas oublier le téton sinon on aura des problèmes de réglage avec le changement de sens.

Et surtout, veiller au calage du montage. |

|

|

Deux vues des faces opposées du distributeur terminé : on voit bien les trous qui mènent à l'échappement et les rainures qui transmettent la vapeur. Sur la seconde photo, un essai d 'amélioration avec réalisation d'un chanfrein qui se trouve finalement inutile car on n'améliore pas les performances. |

|

|

les bielles, les réglages

Ces parties ont été étudiées dans les généralités - seconde partie : | | album |

|

Avant les essais, il restera à tracer l'emplacement du "point fixe" si on veut les faire avec la jolie "tringlerie". Avant les essais, il restera à tracer l'emplacement du "point fixe" si on veut les faire avec la jolie "tringlerie".

Après perçage à 1.6, on taraudera à M2 pour placer un rond de 8 percé à deux qui maintiendra le bon écartement. |

|

les essais | Ils ont eu lieu d'abord à l'air comprimé :

. avec une bielle provisoire (bouts de baleine de parapluie et domino)

. avec la "tringlerie" complète.

Et on peut dire que cela fonctionne plutôt bien car il est difficile d'arrêter le moteur en serrant entre les doigts le volant. |

|

|

Et, à la vapeur, c'est tout aussi bon.

Par contre, petite panne de soupape à ma chaudière pour les essais qui m'a empêché d'aller plus loin dans les appréciations de puissance.

Partie remise ...

A noter que la forme de l'échappement n'est pas judicieuse, surtout au démarrage avec les condensats. Si la chaudière est pleine, il y aura trop de condensation et le moteur tournera mal. Dans une utilisation future, le conduit d'évacuation sera à plat et rejoindra un déshuileur. |

| |

|

|

Avant la mise en peinture, il est utile de procéder (coups de pointeaux) aux repérages : Avant la mise en peinture, il est utile de procéder (coups de pointeaux) aux repérages :

. numérotage des paliers pour les remettre dans le même ordre et au même endroit

. pointage de l'axe de l'arbre moteur

A chaque opération, il faut s'assurer que cela toute et sans point dur.

|

|  Dans l'ordre, les paliers portant le vilebrequin et les pistons, puis les jambettes et le support du "point fixe". Volant et disque d'excentrique. Dans l'ordre, les paliers portant le vilebrequin et les pistons, puis les jambettes et le support du "point fixe". Volant et disque d'excentrique. |

|

|

Enfiler les pistons dans les cylindres. Enfiler les pistons dans les cylindres. |

|  Redresser le bloc moteur et positionner le bloc sur les têtes de jambettes. Redresser le bloc moteur et positionner le bloc sur les têtes de jambettes. |

|

|

une conception qui a donné des idées ...... à Michel SOULABAIL qui en réalisé 2 versions en position horizontale , l'une avec un monocylindre et l'autre avec un bi-cylindre :

"Deux moteurs a distribution rotative que j'ai sortis de ma boite à moteurs mais qui me semblent un peu faiblards bien que le bi-cylindre ait un couple intéressant tout en restant au dessous de 2cc ." |

|

album terminéDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|