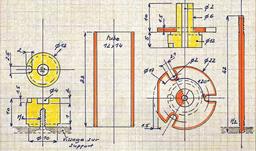

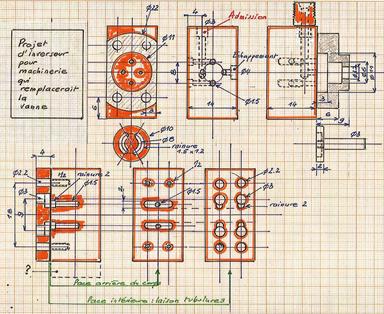

C'est un bi-cylindre à tiroirs cylindriques qui équipera la machinerie ... Première version.

Construction avec, pour ce type de moteur, de nouvelles méthodes qui évitent notamment l'emploi de la brasure à l'argent et l'usinage de collerettes.

Il s'agit bi-cylindre à double effet qui atteint la cylindrée respectable de 5.4 cm3 : course de 1.2 cm pour un piston de diamètre 1.2

On verra qu'on peut le mettre en rotation selon la méthode traditionnelle du déphasage par excentrique, ou, plus simplement en utilisant le principe du "petit cheval" plutôt, il est vrai, réservé aux pompes ...

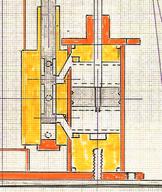

Ce moteur est destiné à la machinerie à balanciers q'on peut voir dans cet

|

|

premier version : soudure à l'étain |

|

de la simplicité avant toute chose

les deux cylindres reposeront sur un socle et seront maintenus en place par des tirants visés et maintenant les couvercles. |

|

plots de support, cylindres et couvercles |

|

Les deux plots sont en rond de laiton de 12.

On retrouve le même usinage pour la base des couvercles : pour un montage aisé, les tubes doivent s'y encastrer sans forcer

Les cylindres sont des tubes de 12 x 14.

Pour éviter un usinage très long dans du ronde 22, les couvercles sont en deux pièces assemblées par soudure à l'étain :

. rondelle de 22 et moyeu percé à diamètre 2

La longueur du guide de la tige de piston (15) supprime le besoin d'un presse-étoupe.

Pour le maintien des moteurs, on peut fileter en bout du rond de 2 ou, comme je l'ai fait (plus rapide) utiliser de la tige filetée M2. |

|

Sur de la tôle de laiton de 1.5 d'épaisseur, tracer les couvercles, percer à diamètre 6 puis découper grossièrement au-delà de la cote de 22. Sur de la tôle de laiton de 1.5 d'épaisseur, tracer les couvercles, percer à diamètre 6 puis découper grossièrement au-delà de la cote de 22. |

|  Après usinage du moyeu, préparation à la soudure à l'étain. Après usinage du moyeu, préparation à la soudure à l'étain. |

|

|

Reprise au tour pour arriver au diamètre 22 et perçage du passage de la tige de piston. Reprise au tour pour arriver au diamètre 22 et perçage du passage de la tige de piston. |

|  Se servir de ce trou pour se centrer sur le plateau diviseur. Se servir de ce trou pour se centrer sur le plateau diviseur. |

|

|

Pointer puis percer à diamètre 2 selon un décalage de 120° Pointer puis percer à diamètre 2 selon un décalage de 120°

ce qui correspond aux trous percés et taraudés du support. |

|  Ouvrir avec la fraise de 2 . Ouvrir avec la fraise de 2 .

On pourra se déplacer un peu latéralement pour obtenir un peu plus large. |

|

|

Terminer en ouvrant un des côtés pour l'admission ou l'échappement et en mettant à plat, dans le prolongement, le couvercle. Terminer en ouvrant un des côtés pour l'admission ou l'échappement et en mettant à plat, dans le prolongement, le couvercle.

Sinon, ça ne passe pas ...

On fera la même ouverture sur les plots.

|

|

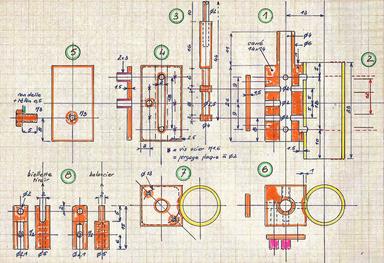

le moteur : corps du distributeur et cylindre |

|

1 - coupe : les trous d'échappement ne sont normalement pas visibles sur cette vue, mais ils sont montrés et cotés en position.

2 - incidence des joints en téflon de 0.25 : si le piston fait 4.5 d'épaisseur, il reste 1 mm de part et d'autre et la course est bien de 12.

3 - tiroir avec tige de 2 ajoutée pour le réglage.

4 - face interne du moteur 2 : les trous d'échappement sont reliés par une rainure; le trou d'admission a été percé.

ATTENTION les moteurs se "regardent*"et il faut percer en conséquence.

5 - face extérieure avec perçage à 2.5 et taraudage à M3 pour effectuer le réglage du tiroir.

6 - obstruction du corps du distributeur avec échappement et admission.

7 - vue de dessus du moteur 2 ; le moteur 1 est à l'inverse.

8 - chapes à fourchette avec vis pour les réglages en longueur. |

|

|

Usinage du téton du corps du tiroir avec bague. Usinage du téton du corps du tiroir avec bague. |

|  Repérage avant façonnage de l'empreinte de 1 de profondeur et de rayon 7. Repérage avant façonnage de l'empreinte de 1 de profondeur et de rayon 7. |

|

|

La hauteur n'est que de 26 et donc usinable même avec la petite fraiseuse dont la course est limitée à 28. La hauteur n'est que de 26 et donc usinable même avec la petite fraiseuse dont la course est limitée à 28. |

|  Vérification du positionnement. Vérification du positionnement. |

|

|

étamage

Une méthode un peu particulière qui va éviter des perçages en biais ...

On étame les empreintes qu'on vient de réaliser sur les distributeurs et sur un côté des cylindres préalablement percés. |

|

Les pinces permettent le maintien pendant qu'on "essuie" l'étain. Les pinces permettent le maintien pendant qu'on "essuie" l'étain. |

|  Etamage d'un cylindre. Etamage d'un cylindre. |

|

|

perçages et fraisages

Tous seront effectuées (même les nombreux filetages à M1.6) avant l'assemblage du cylindre et du corps. |

|

Les faces internes aux perçages inversés avec les supports à visser comportant les arrivées et sorties d'admission et d'échappement. Les faces internes aux perçages inversés avec les supports à visser comportant les arrivées et sorties d'admission et d'échappement. |

|  Réalisation de la rainure après perçage (1.5 de profondeur). Réalisation de la rainure après perçage (1.5 de profondeur). |

|

|

Deux trous débouchent dans l'empreinte ; le trou central s'arrête au perçage du tiroir. Deux trous débouchent dans l'empreinte ; le trou central s'arrête au perçage du tiroir. |

|  Fraisage dans l'empreinte. Fraisage dans l'empreinte. |

|

|

| | à l'intérieur |

|  | | face au cylindre |

|  | | à l'extérieur |

|  | | au dos |

|  | | au-dessous |

|

|

assemblage

Contrairement à ce qu'on pourrait penser, l'assemblage par l'étain est très résistant... |

|

On commence par se fabriquer des plots de positionnement en alu : diamètre 2 et 4. On commence par se fabriquer des plots de positionnement en alu : diamètre 2 et 4. |

|  Une paire de brucelles peut servir à leur positionnement et à leur maintien. Cela doit dépasser d' 1 mm environ. Une paire de brucelles peut servir à leur positionnement et à leur maintien. Cela doit dépasser d' 1 mm environ. |

|

|

Les plots doivent entrer dans les rainures de l'empreinte et positionner le cylindre par rapport au corps du distributeur (à 1 mm du sommet du cylindre). Les plots doivent entrer dans les rainures de l'empreinte et positionner le cylindre par rapport au corps du distributeur (à 1 mm du sommet du cylindre). |

|  Blocage des pièces en position avec une forte pince. Blocage des pièces en position avec une forte pince. |

|

|

Rattrapage éventuel d'un écart dans l'alignement. Rattrapage éventuel d'un écart dans l'alignement.

Et, il n'y a plus qu'à chauffer : l'étain va fondre et les pinces vont rapprocher les deux éléments. Attention cependant à ne pas chauffer trop longtemps sinon l'étain va perdre ses qualités.

|

|  Un des cylindres n'a pas résisté à cette épreuve "redoutable" : passage d'u foret de 12 pour ébarber les trous du cylindre et le coquin s'est détaché ... Un des cylindres n'a pas résisté à cette épreuve "redoutable" : passage d'u foret de 12 pour ébarber les trous du cylindre et le coquin s'est détaché ...

Passage à l'acétone, ponçage fin, un nouvel étamage du cylindre sans toucher à l'empreinte et ... cette fois c'est tout bon !

|

|

|

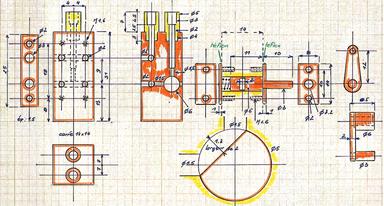

les tubulures

Elles doivent relier les deux moteurs et j'ai eu bien du traces. D'ailleurs ce n'est pas terminé ...

Le problème vient de l'implantation du moteur juste devant la chaudière et la tubulure d'admission risque de toucher. |

|

Le premier montage avec des ronds de 5 venant s'emboîter dans les plats ... qu'on ne pourra pas visser car deux trous deviennent inaccessibles ! Le premier montage avec des ronds de 5 venant s'emboîter dans les plats ... qu'on ne pourra pas visser car deux trous deviennent inaccessibles !

|

|  Les tubes menant à la future commande sont donc courbés pour laisser tous les trous libres. Les tubes menant à la future commande sont donc courbés pour laisser tous les trous libres.

Pour leur façonnage après recuit, il existe un tube de laiton pratique : de diamètre 3 il n'est percé qu'à 1.5 et va supporter les pliages sans se déformer. |

|

|

Au montage on touche un peu mais il doit être possible de meuler ... Au montage on touche un peu mais il doit être possible de meuler ... |

|  Alors on va passer à la brasure à l'argent car il faudra ensuite souder les extrémités des tubes à l'étain et ... pince trop forte qui m'écrase un des montages, le plus long heureusement. Alors on va passer à la brasure à l'argent car il faudra ensuite souder les extrémités des tubes à l'étain et ... pince trop forte qui m'écrase un des montages, le plus long heureusement. |

|

|

Si bien qu'on peut le reprendre : sciage des parties tordues, reperçage et remontage des tubes également récupérés. Si bien qu'on peut le reprendre : sciage des parties tordues, reperçage et remontage des tubes également récupérés. |

|  Et, finalement, cela reste acceptable ... Et, finalement, cela reste acceptable ... |

|

|

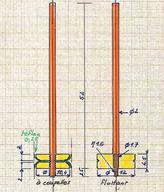

piston

Au départ, choix du piston flottant mais ... de trop gros problèmes avec un tube de cylindre vraiment pas bien rond ... Alors, retour à une excellente solution pour ce genre de difficulté : le piston à coupelles de téflon.

Il aurait fallu vérifier ce tube avant !

L'occasion d'améliorer la méthode : |

|

Les deux rondelles et les coupelles. Les deux rondelles et les coupelles.

Pas de changement pour obtenir ces coupelles sans qu'elles se froncent.

Les amateurs peuvent aller voir comment on procède dans cet

album |

|  Pour le montage, il est possible de procéder comme il est montré dans cet album mais il existe une autre méthode plus rapide et plus confortable. Pour le montage, il est possible de procéder comme il est montré dans cet album mais il existe une autre méthode plus rapide et plus confortable.

Après avoir enfilé la première rondelle,on l'approche du bord du tube de 12 x 14 et on pose la seconde. |

|

|

On enfonce les deux coupelles qui rentent perpendiculaires au tube grâce au guide. On enfonce les deux coupelles qui rentent perpendiculaires au tube grâce au guide.

Et ... on chauffe à la lampe à souder : 4 ou 5 secondes ! |

|  Laisser refroidir et enlever le montage : coupelles gardant la forme du tube. Laisser refroidir et enlever le montage : coupelles gardant la forme du tube. |

|

|

ATTENTION : j'ai bien dit chauffer (en évitant soigneusement d'approcher la flamme des coupelles et en la plaçant à l'arrière su support) ; je viens de lire un article disant que les vapeurs dégagées par le téflon que l'on brûle sont mortelles !

|

|

Montage sur la tige de piston avec un peu de frein filet fort avant de placer l'écrou. Montage sur la tige de piston avec un peu de frein filet fort avant de placer l'écrou. |

|  Présentation du piston devant le haut du cylindre : on appuie légèrement, on tourne un peu et la première coupelle entre sans accrocher ... Présentation du piston devant le haut du cylindre : on appuie légèrement, on tourne un peu et la première coupelle entre sans accrocher ...

Petite précaution : les coupelles n'aiment pas la rencontre des trous et il faut soigner le polissage de ceux du cylindre auparavant. |

|

|

montage |

Ce montage concerne essentiellement celui qu'on effectuera pour l'utilisation d'un excentrique.

Celui concernant la version à "petit" cheval" sans excentrique est beaucoup plus simple ... |

|

Montage des supports des équerres de renvoi sous le support. Montage des supports des équerres de renvoi sous le support.

Des modifications ont été apportées :

. soudure à l'argent d'un téton percé à 2 sur le bas de l'équerre pour l'emploi d'excentriques mis à plat

. soudure à l'étain de la vis de renvoi de la bielle menant à la biellette du tiroir.

|

|  A gauche on aperçoit la vis à tête fraisée maintenant le support d'équerre et celle devant recevoir le plot du moteur. A gauche on aperçoit la vis à tête fraisée maintenant le support d'équerre et celle devant recevoir le plot du moteur.

A droite, une rondelle de téflon de diamètre 15..

|

|

|

Deux tours de téflon roulé qui entrent dans la gorge au pied du plot. Deux tours de téflon roulé qui entrent dans la gorge au pied du plot.

Placer la rainure d'admission vers l'avant. |

|  On enfonce le premier cylindre. On enfonce le premier cylindre. |

|

|

Préparation de l'étanchéité d'un couvercle : rondelle de téflon et enroulement. Préparation de l'étanchéité d'un couvercle : rondelle de téflon et enroulement. |

|  Montage des tiges de fixation ; ici de la tige filetée. Montage des tiges de fixation ; ici de la tige filetée.

Visser à ras du support et caler avec un écrou. |

|

|

Enfiler le couvercle et placer les écrous. Enfiler le couvercle et placer les écrous. |

|  Les deux cylindres sont montés. Les deux cylindres sont montés. |

|

|

On enfilera ensuite les tiroirs et les pistons et on les réglera en hauteur.

A ce stade on ne doit pratiquement rencontrer aucune résistance et les balanciers doivent bien arriver à la verticale des tiges.

Il faudra probablement revoir les "fourchettes" : leur épaisseur intérieure ou extérieure est prévue à 2 mais il faudra augmenter ou diminuer cette cote à la lime douce pour arriver à fonctionnement parfait.

Les premiers essais peuvent être effectués avec des vis M2 à la place d'axes ... mais le rendement cela laissera un petit jeu préjudiciable surtout au niveau du déplacement du tiroir. |

|

|

| avec excentrique

On aperçoit bien le montage décrit dans cet | | album |

| |

|

Pour : une puissance apparemment plus importante

Contre : la longueur du montage et le nombre des réglages |

|

| sans excentrique

Système du "petit cheval" décrit dans cet | | album |

| |

|

Pour : la simplicité

Contre : un peu moins de puissance, le bruit |

|

| Pour les deux montages, impossible d'obtenir l'inversion de rotation. Normal pour le "petit cheval" mais, avec un moteur à excentrique (le OLI), j'ai réussi à l'obtenir en inversant échappement et admission ... Bizarre ! |

|

montage finalToutes les pièces sont réalisées sauf celle qui va réunir les deux cylindres et qui constituera la vanne vapeur. |

|

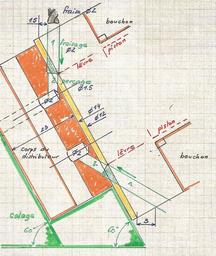

vanne

Ce n'est qu'un exercice de perçage dans un carré de 14 x 14.

Une face va servir à maintenir les tubulures issues des boîtes des tiroirs et on trouvera un boisseau qui régulera l'arrivée de vapeur.

Pour ce boisseau, pas de perçage mais une rainure venant tangenter les trous d'admission et de sortie. Etanchéité assurée par du téflon et un ressort qui plaque la face avant du boisseau. |

|

Les petits "trucs" à réunir : ils viendront se visser sur la vanne et il n'est pas possible cette fois de faire le montage complet et de souder ensuite les tubes car les cylindres sont soudés à l'étain ...l Les petits "trucs" à réunir : ils viendront se visser sur la vanne et il n'est pas possible cette fois de faire le montage complet et de souder ensuite les tubes car les cylindres sont soudés à l'étain ...l |

|  Préparation de la plaque à souder (du placoplâtre) après mise à dimension des tubes de cuivre. Préparation de la plaque à souder (du placoplâtre) après mise à dimension des tubes de cuivre. |

|

|

Intercaler du papier aluminium, serrer, vérifier l'écartement et ... souder à l'étain. Les premières soudures à l'argent tiendront évidemment. Intercaler du papier aluminium, serrer, vérifier l'écartement et ... souder à l'étain. Les premières soudures à l'argent tiendront évidemment. |

|  Montage des cylindres sur les plots après fixation sur les distributeurs. Le montage reste souple car les cylindres pivotent sur les plots. Montage des cylindres sur les plots après fixation sur les distributeurs. Le montage reste souple car les cylindres pivotent sur les plots. |

|

|

Sur cette vue, un petit problème : l'un des tubes (en haut à gauche) dépasse légèrement et va empêcher un bon placage et sera une source de fuite. Sur cette vue, un petit problème : l'un des tubes (en haut à gauche) dépasse légèrement et va empêcher un bon placage et sera une source de fuite.

Plutôt que d'essayer de le limer comme j'avais commencé à le faire, il faut reprendre ce qui dépasse au foret de 3 ou à la fraise. |

|  Monter un premier moteur (celui de gauche) complètement avec ses joints et serrer les vis comme pour un montage définitif. Monter un premier moteur (celui de gauche) complètement avec ses joints et serrer les vis comme pour un montage définitif.

Il y en a une d'ailleurs pas facile à atteindre et il faut commencer par elle. |

|

|

Installer le second moteur et on voit qu'il peut encore pivoter un peu ... Installer le second moteur et on voit qu'il peut encore pivoter un peu ... |

|  Il n'y a plus qu'à serrer définitivement. Il n'y a plus qu'à serrer définitivement.

A ce stade on peu encore affiner le parallélisme en "tordant" un peu les moteurs pour le positionnement en profitant du recuit... Pas trop quand même ! |

|

|

finition de la vanne

et on démonte à nouveau ... |

|

... pour boucher les trous : rond de 3 que l'on ramène à 2 en essayant de faire que ça coince un peu. ... pour boucher les trous : rond de 3 que l'on ramène à 2 en essayant de faire que ça coince un peu.

Soudure à l'étain, sciage puis reprise à la fraise.

Pour le petit trou de 1.5, rond de 2 et reprise au tour à 1.5 et là, il vaut mieux que ça coince.

On peut passer l'alésoir de 5.

|

|  Le boisseau avec le ressort qui le plaquera sur le joint de téflon. Le boisseau avec le ressort qui le plaquera sur le joint de téflon.

Ce ressort est bien entendu trop long et il faudra en ajuster la longueur. : j'ai fini par en prendre un moins costaud qui assure une certaine élasticité lors du serrage final. |

|

|

Le ressort fait ressortir le boisseau. Le ressort fait ressortir le boisseau. |

|  Là ça tourne aisément malgré le serrage. Là ça tourne aisément malgré le serrage.

Petit repère en position d'ouverture totale. |

|

|

Un petit truc pour obtenir facilement le levier de commande : percer la tôle de 2, placer les tétons dont l'un sera maintenu par un écrou, scier. Un petit truc pour obtenir facilement le levier de commande : percer la tôle de 2, placer les tétons dont l'un sera maintenu par un écrou, scier. |

|  Avant la brasure à l'argent ou à l'étain. Avant la brasure à l'argent ou à l'étain. |

|

|

Les essais |

Le moteur a été essayé dans la configuration la plus simple, sans excentrique, c'est à dire le "petit cheval".

Constatation, ce montage accepte le fonctionnement en bi-cylindre avec calage à 90° ou à 120°.

Essai à l'air bien entendu mais aussi, plus intéressant pour la suite des opérations à la vapeur.

Cet essai fait sans que la tubulure soit soudée est un peu olé-olé mais ça fonctionne. Le moteur a démarré à 2 bars. là, on se trouve à 1 bar.

Un peu trop chaud pour que ça dure ou pour tester la vanne ...

On peut voir l'essai au compresseur au bas de cet | | album |

| |

|

encore deux essais ... avant le montage définitif | | Pour ce moteur, le réglage ne sera pas aisé une fois qu'il sera sous les balanciers. Une prise d'air accessible est donc installée à la sortie du graisseur et il suffira de la boucher pour passer au mode vapeur. |

|

premier contrôle (arrivée de l'air au centre des tiroirs)

qui consiste à vérifier que les tiroirs commandent bien le mouvement des pistons.

Et, ce qui devait arriver advint : l'un montait mais ne redescendait pas ! Pas étonnant, j'avais monté un des joints à l'envers et l'arrivée d'air par le haut du tiroir était bouchée ... |

| heureuse surprise (arrivée d'air aux extrémités des tiroirs)

J'avais déjà fait cet essai mais sans succès, essai qui consistait à inverser l'arrivée d'air comme déjà fait avec le OLI 321 et obtenir l'inversion de marche sans toucher aux excentriques.

Il n'y a pas d'excentriques dans mon futur montage mais ce sera une idée à exploiter une autre fois.

|

|

|

|

retour d'expérience | Ce moteur fonctionne très bien et démarre seul à environ 2 bars pour ensuite se contenter d'1 bar voire moins.

Mais, avec le système de balanciers les tiges des pistons fuient très vite ...

De plus l'échappement est mal placé : à refaire je le percerai à 4 et la sortie serait latérale : le démarrage en serait alors encore facilité par une évacuation plus rapide des premiers condensats.

Et, il est aussi possible de l'équiper d'un inverseur !

Voir la seconde version dans cet | | album |

| essai complémentaire

Cette petite idée continuant à me trotter dans la tête, un essai avant de remonter la vanne ...

https://youtu.be/BF-WTi0PW6o | |

|

|

|

inversion de marche = construction d'un inverseur

Pour ceux qui voudraient aller plus loin que moi et c'est mon ambition, voici le plan d'un inverseur qui pourrait prendre exactement la place de la vanne.

Je ne l'ai pas encore construit mais il a l'air de tenir la route.

La seule difficulté était de faire coïncider les entrées des boîtes à tiroir avec celles de l'inverseur. On y parviendra par fraisage de rainures amenant les tubulures (9 mm ) au même niveau que celle de l'inverseur (8 mm). La liaison se fera avec un plat de 4.

En pointillé (?) la cote qui pourrait, en hauteur, être respectée : quand je l'ai dessiné, il ne me restait plus qu'un tout petit bout de carré de 14 x 14 !

Pour les dimensions manquantes, se reporter au croquis de la vanne. |

|

Mes dessins techniques ne sont malheureusement souvent compréhensibles que si des photos les accompagnent.

Voici donc un croquis qui permettra de le visualiser et un autre montrant l'intérêt de placer l'inverseur sur le côté : ainsi, on peut l'actionner d'une manière réaliste sur une loco par exemple, ce qui serait bien moins joli si l'inverseur se trouvait au-dessus. |

| | |

|

réduire la cylindréeCertes on peut le faire lors de la conception du moteur, mais ensuite ?

Petite expérience qui montre que c'est possible en chemisant le moteur : il passera ainsi de 5 à 1.6 cm3 grâce à ces manchons.

Cette possibilité à été décrite et testée . Voir au bas de cet

album |

|

pour le vissage ... | | ... qui n'est pas facile avec toutes ces vis en M1.6, il suffit de se fabriquer une "visseuse". |

|

La tête de vis se coince dans un tube de 3 x 4 que l'on peut prolonger par un bois qui empêchera d'ailleurs la tête de trop s'enfoncer, et où on pourra aussi placer un tournevis. La tête de vis se coince dans un tube de 3 x 4 que l'on peut prolonger par un bois qui empêchera d'ailleurs la tête de trop s'enfoncer, et où on pourra aussi placer un tournevis. |

|  Et j'ai gagné du temps, beaucoup de temps, et au moins un tuyau de pipe ... Et j'ai gagné du temps, beaucoup de temps, et au moins un tuyau de pipe ... |

|

|

une autre méthode pour le montage du distributeur et du cylindre | Certains, plus doués que moi en brasure à l'argent n'hésiteront pas à remplacer le procédé de l'étamage après la séance de perçages et celle du fraisage.

D'autres, pourront essayer ce procédé que je n'ai pas osé mettre en application : |

|

Une autre manière de concevoir la liaison entre le distributeur et le cylindre : des trous en biais. Une autre manière de concevoir la liaison entre le distributeur et le cylindre : des trous en biais. |

|  Une méthode décrite dans le MRB 287 mais je vois mal mon foret rester tranquillement à la verticale ... Une méthode décrite dans le MRB 287 mais je vois mal mon foret rester tranquillement à la verticale ... |

|

|

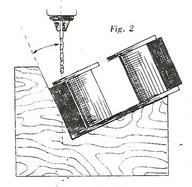

Une idée pour le perçage après le brasage à l'argent des deux pièces.

Le moteur est placé sur une cale à 60° (angle pouvant varier selon les cas) et, plutôt que de percer directement, on utilise une fraise de 2 pour assurer un plan horizontal au foret ...

Un dessin à grande échelle permet de calculer l'écart entre la fraise et le bord du tube.

Ci-dessous, un essai réussi mais non transformé ! |

|

|

|

album terminéDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|