Seconde version pour ce bi-cylindre à tiroirs cylindriques qui équipera la machinerie ...

Et voici le second qu cette fois verra son cylindre brasé sur le corps du tiroir, toujours en évitant le perçage oblique.. Une opération à la portée du débutant.

Il servira à équiper la machinerie à balanciers pour roues à aubes décrite dans cet

album |

|

second moteur : brasage à l'argent |

|

La lecture de l'album concernant la première version soudée à l'étain peut aussi donner d'autres idées que celles développées dans cet

|

|

Le principe de fixation sur le socle est identique et se fera avec des plots le moteur étant maintenu par des tiges filetées.

|

|

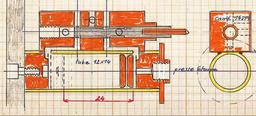

cylindre et piston

Le cylindre sera plus long pour donner une course double de celle du premier moteur : espoir d'un fonctionnement à basse vitesse malgré la cylindrée importante d'environ 10 cm3.

La course est bien de 24 et les pistons arriveront à 0.75 mm du plot de la base et du bouchon.

Une amélioration avec la présence d'un presse-étoupe car le premier moteur fuyait beaucoup.

Une méthode simplifiée : plus d'empreinte le long du corps du tiroir d'ailleurs ce dernier est trop long pour que je puisse faire cet usinage avec ma fraiseuse ... mais un plat sur le tube. On réunira les deux par brasure à l'argent et on n'aura plus aucun problème pour d'autres soudures à l'étain. |

|

les cylindres et les bouchons

Des tubes de laiton de 112 x 14.

Cette fois, pour corriger le moteur précédent, installation d'un presse-étoupe qui devrait limiter les fuites. |

|

|  | | traçage |

|  | | soudure par l'extérieur |

|

|

| | reprise extérieure |

|  | | perçage et taraudage |

|  | | ajustage sur le cylindre |

|

Le problème avec ces tubes est qu'ils ne sont vraiment pas bien alésés. Le plot et le bouchon doivent donc être ajustés pour pénétrer sans forcer dans le cylindre. Il m'a fallu enlever plus d'un dizième pour obtenir un résultat correct. Ce n'est pas bien grave car les joints en téflon et le ruban ajouté dans la gorge remplissent bien leur rôle et qu'il n'y a aucune fuite à ce niveau.

De même, le trou de fixation du plot peut déboucher dans le lamage. |

|

|

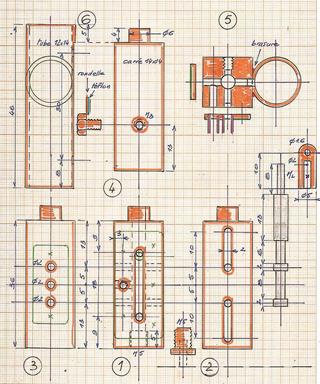

le corps du tiroir, le cylindre : préparations et assemblage |

|

1 - face intérieure : 3 trous de diamètre 2 dont deux réunis par une rainure. Il faudra décaler le trou d'arrivée vapeur ou d'échappement pour qu'il soit à 8 mm de l'autre trou d'admission ou d'échappement (cela pourra être utile si on veut installer un inverseur).

Remarques :

. le bouchon fermant le corps peut tout simplement avoir une tête plus épaisse qui remplira le m^me office : faire poser le cylindre et le corps bien à plat sur le socle.

. ne pas tenir compte des petites crois vertes qui représentent les perçages à effectuer : il faut re-dessiner cette plaque pour qu'aucun trou ne vienne se placer sous les tubulures ... car on ne pourra pas visser.

2 - face avant : 2 rainures qui vont déboucher dans le cylindre et dans les trous du corps du tiroir.

. Sur la droite, dessin du tiroir et vérification de la hauteur de la bague de réglage suspendue au pivot de la mécanique. Plutôt que de percer et souder un rond comme sur le moteur précédent, on peut usiner la partie faisant 2 mm de diamètre.

3 - face arrière: 3 trous dont deux qui rejoignent la rainure de la face avant.

4 - face arrière avec le trou taraudé permettant de visualiser le tiroir.

5 - vue en coupe avec tous les trous qui débouchent dans le corps du tiroir ou dans le cylindre.

6 - le cylindre dont une des faces sera dressée sur 0.5 de profondeur. Attention l'extrémité supérieure n'est pas fraisée sur 5 mm et servira de repérage et de blocage lors du montage avant brasure. Emplacement des deux trous à percer.

|

|

Mise à longueur du carré de 14 x 14 ; usinage de la tête du corps, perçage à diamètre 3.9. Mise à longueur du carré de 14 x 14 ; usinage de la tête du corps, perçage à diamètre 3.9.

C'est vraiment la limite pour mon tour (20 mm de déplacement latéral !) mais on y arrive :

. percer à 2 sur 20 mm, avancer le foret et aller le plus loin possible mais ... on ne débouche pas.

. passer au diamètre 2,5 et, le foret étant plus long on va pouvoir déboucher en s'y reprenant à 3 fois ....

. puis passer à 3, 3.2, 3.5, 3.7 ou 3.8 pour éviter vibrations et efforts et enfin 3.9.

. pas d'alésage pour le moment. |

|  Perçage de la face arrière : deux trous traversent le carré, celui du milieu s'arrête quand on atteint le trou central. Perçage de la face arrière : deux trous traversent le carré, celui du milieu s'arrête quand on atteint le trou central. |

|

|

On retourne la pièce et on exécute les rainures de la face avant à 1.5 de profondeur. On retourne la pièce et on exécute les rainures de la face avant à 1.5 de profondeur. |

|  Perçage sur la face extérieure d'un trou de 2.5 qui sera par la suite taraudé à M3. Perçage sur la face extérieure d'un trou de 2.5 qui sera par la suite taraudé à M3. |

|

|

Finition de la face intérieure : perçage à 2 puis rainure pour les trous qui vont rejoindre le trou central aux extrémités ; perçage d'un trou de 2 pour rejoindre le trou central au centre. Finition de la face intérieure : perçage à 2 puis rainure pour les trous qui vont rejoindre le trou central aux extrémités ; perçage d'un trou de 2 pour rejoindre le trou central au centre. |

|  Fraisage du tube. //Là aussi il faut, une fois serré, donner un coup de marteau pour qu'il soit bien parallèle. Fraisage du tube. //Là aussi il faut, une fois serré, donner un coup de marteau pour qu'il soit bien parallèle. |

|

|

Perçage des trous de 2. Perçage des trous de 2.

Il faudra ensuite bien enlever les bavures car le téflon ne les apprécie pas : petite lime, papier de verre. |

| assemblage :

J'ai longtemps hésité à employer la brasure d'argent car, si c'est raté, plus de nouvel essai possible comme avec le premier moteur. De plus avec ma tremblote, je craignais d'empâter les conduits.

En fait, il faudrait beaucoup de brasure pour les boucher ...

Petit procédé qui limite cet inconvénient.

|

|

|

Les deux pièces sont serrées l'une contre l'autre et le positionnement est facilité par le petit rebord conservé. Comme elles ont la m^me hauteur (tube et carré de 14), il suffit de serrer quand elles sont bien à plat. Les deux pièces sont serrées l'une contre l'autre et le positionnement est facilité par le petit rebord conservé. Comme elles ont la m^me hauteur (tube et carré de 14), il suffit de serrer quand elles sont bien à plat.

Le procédé est connu : on coupe de petits morceaux de baguette de brasure et on les place entre les deux pièces ; chauffage avec une grosse torche et aucun souci à se faire, ça fond quand la bonne température est atteinte.

Ici, baguette de soudure de 0.5 de diamètre qu'on coupera en laissant déborder de 2 ou 3 mm de chaque côté. |

|  Un bien jolie cordon de soudure ... obtenu en quelques minutes. La baguette qui dépassait de chaque côté s'est gentiment repliée et pénétré aux extrémités. Un bien jolie cordon de soudure ... obtenu en quelques minutes. La baguette qui dépassait de chaque côté s'est gentiment repliée et pénétré aux extrémités.

Pour le flux, éviter d'en mettre cependant dans les rainures car la brasure a tendance à le suivre.

On pourrait retourner la pièce et recommencer l'opération. Je ne l'ai pas fait et il n'y a aucune fuite constatée. |

|

|

tubulures

en tube de cuivre de 2 x 3 que l'on va braser à l'argent sur du laiton de 2 d'épaisseur (14 x 30).

Un petit truc : le cuivre de 2x3 n'entre plus que rarement dans des trous de diamètre 3 ! et il vaut mieux percer à 3.1 pour les placer plutôt que de perdre un temps fou à limer l'extrémité.

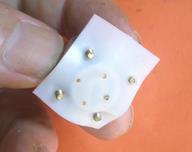

Petite pièce de maintien avec un écartement des trous de 8 mm.

Finalement, plutôt que des vis, des goujons avec des écrous à l'ancienne font très bien l'affaire.

Avant de placer les goujons, préparer le joint en téflon de 0.25. On voit que le trou supérieur est décaler par rapport à celui qui est percé. |

| | |

|

piston

qui est identique à celui du premier moteur : une fois terminé, l'épaisseur totale doit être de 4,5 : 2 pour les rondelles et 2 x 0.25 pour le téflon. |

|  Pour la garniture du "presse-étoupe" , utilisation de la tresse graphitée qui se présente sous forme d'un gros cordon. Pour la garniture du "presse-étoupe" , utilisation de la tresse graphitée qui se présente sous forme d'un gros cordon.

Avec la tête d'une aiguille, on sépare les fils et on en récupère un de 5 à 6 cm de long.

|

|

|

Enroulement de la tresse graphitée puis enroulement de quelques tours de téflon torsadé qui vont gardé (un peu) le montage propre. Enroulement de la tresse graphitée puis enroulement de quelques tours de téflon torsadé qui vont gardé (un peu) le montage propre.

Le tampon obtenu doit remplir le fond du presse-étoupe. On le serrera plus ou moins modérément.

Très grosse différence au fonctionnement à la vapeur : légère sortie de condensats au départ, puis plus rien ou presque ... |

|  Montage terminé. Joint entre le bouchon après enroulement de téflon dans la gorge, press-étoupe serré pour que ça coulisse assez dur. Le réglage final se fera par la suite. Montage terminé. Joint entre le bouchon après enroulement de téflon dans la gorge, press-étoupe serré pour que ça coulisse assez dur. Le réglage final se fera par la suite. |

|

|

tiroir

tiré d'un rond de diamètre 4 en laiton. |

|

Le réglage se fera par coulissement puis blocage. Le réglage se fera par coulissement puis blocage.

Au départ, un axe avec une vis M1.6 qui présente l'inconvénient de laisser du jeu.

Par la suite elle a été remplacé par un rond d'acier tiré d'une "baleine de parapluie" qui fait exactement 1.6 de diamètre ! |

|  Tige que l'on aperçoit sur cette photo mais qui n'est pas encore sciée à longueur ! Tige que l'on aperçoit sur cette photo mais qui n'est pas encore sciée à longueur !

Il faudra aussi reprendre la vis M2 qui sert au blocage : un peu en épaisseur mais surtout en diamètre afin qu'elle ne touche pas le rebord du bouchon.

En réduisant ce jeu et en réduisant celui de l'axe de la mécanique, il n'en existe pratiquement plus. |

|

|

essai de ce cylindre

Ce cylindre est un des éléments du moteur qui va servir à entraîner les balanciers de cette machine marine composée de deux bâtis.

Les tiroirs seront actionnés par deux mécaniques elles-mêmes mues par des excentriques.

On peut suivre la construction de cette machinerie pour bateau à roues à aubes dans cet

album |

|

| Le voici en place

Après des essais à l'air comprimé pour les réglages du tiroir et de l'excentrique, il a été mis à l'épreuve de la vapeur (même pas de raccord vissé).

Le démarrage s'est fait à 1.5 bar et ça a l'air de vouloir fonctionner ... reste à le roder. |

| |

|

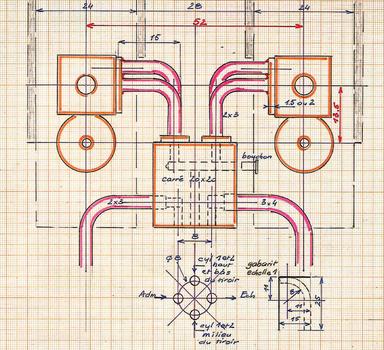

Une vue du montage prévu des deux cylindres.

La cote de 8 entre les tubulures est importante si on envisage de monter un inverseur ou une simple vanne.

En bas, sur la droite, une idée de gabarit pour réaliser les tubulures : le tube de cuivre de 2 x 3, bien recuit, se plie facilement autour d'un rond de 10 dans le cas présent et sans (trop) s'aplatir au milieu.

Les derniers essais réalisés avec un seul cylindre montrent que l'inversion est possible ... donc construisons cet inverseur

|

|

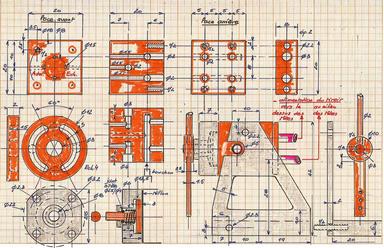

construction de l'inverseur

Elle est simple bien que pleine de trous ...

La base est un dé de laiton de 20 x 20 x 20 //(comme le mine faisait 20 x 20 x 22, je l'ai orné sur le dessus !).

Le système d'inversion se fait par deux haricots qui en se déplaçant par rotation de 60° couperont l'arrivée de vapeur ou l'échappement vers le cylindres ou amèneront plus ou moins de vapeur. Pour obtenir ce faible déplacement bien pratique pour un servomoteur, les trous sont limités au diamètre 1,5.

Les haricots ne font que 1.5 de large pour augmenter la surface en contact et limiter les fuites.

Le corps de l'inverseur peut être en alu car il n'y aura pas de soudure à y pratiquer.

Pas de ressort toujours difficile à placer entre tous les trous : il se trouve à l'intérieur du corps et on peut supprimer une fuite en ajoutant un joint torique.

Le support pourrait être tout autre. Là j'ai suivi le style de la construction à laquelle il est destiné : deux colonnes feraient l'affaire, ou une équerre ... Par contre, ce support étant placé entre ceux des deux moteurs, la cote de 24 ne peut pas être dépassée et il faut se contenter de deux goujons à l'avant mais le raidissement se fera avec les tubulures. |

|

Placer un rond de diamètre 12 (chute de 10 pour moi) après l'avoir percé à 2 dans le mandrin. Placer un rond de diamètre 12 (chute de 10 pour moi) après l'avoir percé à 2 dans le mandrin. |

|  Monter le diviseur et retrouver le centre de rotation avec un rond ou un foret de 2. Monter le diviseur et retrouver le centre de rotation avec un rond ou un foret de 2.

Ne pas tenir compte des deux traits parallèles ... une idée pour le perçage préalable sans plateau diviseur (pointer, tracer le cercle de diamètre 8 percer puis tracer les tangentes à ce trou; ponter les trous de 1.5. |

|

|

Perçage sur 1.5 de 4 trous de diamètre 1.5 : 0, 60, 180, 240° sur le diviseur. Perçage sur 1.5 de 4 trous de diamètre 1.5 : 0, 60, 180, 240° sur le diviseur. |

|  Le mandrin est mis en rotation libre en bloquant avec une cale le bouton de blocage du diviseur. Le mandrin est mis en rotation libre en bloquant avec une cale le bouton de blocage du diviseur.

Petites passes de 1 ou 1/10èmepour rejoindre les deux trous. |

|

|

Sortir le rond du mandrin, le couper pour une épaisseur de 3,le tarauder à 2.5 et y visser une tige de laiton de diamètre 3 filetée en bout ce qui permet de reprendre au tour le sciage précédent. Amener à 2.2 d'épaisseur. Sortir le rond du mandrin, le couper pour une épaisseur de 3,le tarauder à 2.5 et y visser une tige de laiton de diamètre 3 filetée en bout ce qui permet de reprendre au tour le sciage précédent. Amener à 2.2 d'épaisseur. |

|  Retourner la tige filetée et souder à l'étain. Retourner la tige filetée et souder à l'étain. |

|

|

Retour au tour et reprise de la face des haricots : on devrait arriver à un axe bien d'équerre et une profondeur des fentes de 1.2 ou 1.3. Retour au tour et reprise de la face des haricots : on devrait arriver à un axe bien d'équerre et une profondeur des fentes de 1.2 ou 1.3. |

|  Tournage du corps à diamètre 22 : le téton central fait 5 ou 6 mm, il sera repris plus tard pour être amené à 2. Tournage du corps à diamètre 22 : le téton central fait 5 ou 6 mm, il sera repris plus tard pour être amené à 2.

Scier puis le corps maintenu dans le mandrin par le téton, amener le corps à 7 d'épaisseur.

Percer sur toute l'épaisseur à 3.2, puis sur 7 de long à diamètre 6, puis enfin à 12.5 sur 3 mm.

L'aluminium n'aimant pas mon outil d'alésage, j'ai percé au maximum de mon mandrin (8) puis ai terminé avec les gros forets sur la perceuse à colonne.

|

|

|

Les pièces obtenues : Les pièces obtenues :

. "perçage à 3.2"" du corps alors que la tige fait 3 de diamètre : pour rattraper un éventuel mauvais positionnement

. la tige du distributeur n'est pas encore sciée à longueur

. ressort de récupération (5,5 de diamètre avec du fil de 0.5) dont on réglera la longueur au montage: une fois le joint et la rondelle posés, le serrage maxi doit amener les haricots à 2 ou 3/10ème du bord du corps |

|  Perçage des trous de fixation du corps à 2.3 pour des vis M2. Perçage des trous de fixation du corps à 2.3 pour des vis M2. |

|

|

Reprise à la fraise des côtés avec calage par des forets de 2.3, descente fine sur 1 mm. Reprise à la fraise des côtés avec calage par des forets de 2.3, descente fine sur 1 mm. |

|  Avant le sciage de l'axe de l'inverseur, petit coup de fraise pour que le blocage du levier de commande se fasse quand les trous menant aux cylindres sont fermés : positionnement avec les yeux bien ouverts ! Avant le sciage de l'axe de l'inverseur, petit coup de fraise pour que le blocage du levier de commande se fasse quand les trous menant aux cylindres sont fermés : positionnement avec les yeux bien ouverts ! |

|

|

Une idée pour le brasage à l'argent (ou l'étain) de la tige basse entrant dans une rainure. Une idée pour le brasage à l'argent (ou l'étain) de la tige basse entrant dans une rainure.

Pour la tige haute, vissage avec contre-écrou. |

|  Un premier joint qui dégage la partie centrale : ça fonctionnerait certainement très bien si ... Un premier joint qui dégage la partie centrale : ça fonctionnerait certainement très bien si ... |

|

|

... si j'avais choisi une face sans aucun défaut : ici on voit (un peu) un coup qui tombe malencontreusement un peu à l'intérieur du distributeur et il y a une fuite légère lors de la position en fermeture. ... si j'avais choisi une face sans aucun défaut : ici on voit (un peu) un coup qui tombe malencontreusement un peu à l'intérieur du distributeur et il y a une fuite légère lors de la position en fermeture. |

|  Du coup ce sera un joint complet qui va d'ailleurs assurer un excellent coefficient de frottement ... Du coup ce sera un joint complet qui va d'ailleurs assurer un excellent coefficient de frottement ...

Un petit truc pour le montage, placer les vis avant de présenter ce montage à visser : le téflon va les retenir.

Attention cependant aux ongles : la moindre rainure et notre téflon ne remplira palus son rôle.

|

|

|

Amélioration. Dans un premier temps, c'est le ressort qui venait plaquer le joint torique au sommet du corps et il aurait probablement beaucoup souffert. Amélioration. Dans un premier temps, c'est le ressort qui venait plaquer le joint torique au sommet du corps et il aurait probablement beaucoup souffert.

Alors, usinage d'un petit poussoir qui, tiré d'un rond de 5 s'ajuste à l'intérieur du ressort (environ 4.5). 2 mm à l'intérieur du ressort sont suffisants. |

|  Avant de scier la partie intérieure du poussoir, on perce à diamètre 3 tout en gardant une épaisseur de 0.5. Avant de scier la partie intérieure du poussoir, on perce à diamètre 3 tout en gardant une épaisseur de 0.5. |

|

|

Préparation avant le montage : le joint torique de diamètre intérieur 2.5 tient l'ensemble en place. Préparation avant le montage : le joint torique de diamètre intérieur 2.5 tient l'ensemble en place. |

|  Montage du support réalisé comme le bâti de la machinerie en alu de 2 et de 6. Montage du support réalisé comme le bâti de la machinerie en alu de 2 et de 6.

On ne peut placer des goujons qu'à l'avant du montage et le second trou devient inutile (la distance entre les bâtis n'est que de 28 mm). En fait avec deux points d'attache de chaque côté et le montage de la tuyauterie, l'ensemble sera correctement maintenu. |

|

|

On commence à avoir une idée de l'ensemble. On commence à avoir une idée de l'ensemble.

Par contre, il faudra installer le graisseur à l'entrée de l'inverseur ... |

|  Perçage des trous pour les tubes de 2 x 3. Perçage des trous pour les tubes de 2 x 3.

Il arrive qu'on reçoive des tubes qui réputés de diamètre 3 font en réalité un chouia de plus : papier de verre, limage ... pour réussir à les présenter dans le trou de 3 et ce n'est jamais parfait.

Il arrive aussi qu'en vérifiant les forets achetés chez le quincaillier du coin on en trouve un qui ne soit pas au bon diamètre comme celui-ci qui fait environ 3.05. A conserver de côté pour ce type d'assemblage (on en vend également !).

|

|

|

essai

Les essais faits dans un récipient rempli d'eau ne sont pas très nets. Aussi le plus simple est de le tester la vapeur.

On constate une légère fuite qui ne devrait pas porter à conséquence. De plus il s'agit peut-être d'un reste de condensation de l'essai précédent effectué avec un joint normal et non complet. |

| |

|

Le second moteur a été construit, le montage autour de l'inverseur effectué.

Il ne reste plus qu'à l'installer ...

A suivre dans cet

album |

|

|

album terminéDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|