Bien beau d'avoir un moteur ... Encore faut-il l'installer dans un bateau ! Aucun plan ne me convenant et toujours pas sûr de la réussite du projet, la construction d'un flotteur technique commença ... Même si ça ne marche pas, le flotteur pourra toujours resservir. Des possibilités à découvrir ..

|  pourquoi un flotteur technique ? | Tout d'abord parce que je n'ai pas trouvé dans mes archives un plan qui pouvait correspondre à l'implantation du SIMPLEX et de son mécanisme ...

... et aussi parce que la construction d'une coque étant plutôt longue, je craignais ne plus pouvoir l'utiliser si l'expérience n'était pas concluante.

Alors va pour cet hybride de pirogue double et de barge, projet rapide à mettre en oeuvre. Tout au moins c'est ce qu'on imagine toujours au début !.

En construisant cette "pirogue", plusieurs possibilités - futures - me sont venues à l'esprit :

- essai moteur : on peut, si on le veut charger les flotteurs et trouver ainsi le poids qu'il conviendra de ne pas dépasser lors de la construction du modèle pour qu'il soit déplacé à une vitesse réaliste.

- essai chaudière avec le temps de fonctionnement à vide, sur l'eau et les rapports avec le moteur.

- essai d'hélices de diamètres différents en faisant varier l'inclinaison du porte arbre

- détermination de l'implantation des éléments du groupe dans le modèle; angle de l'arbre à donner en fonction de la distance entre arbre-moteur et plancher; ...

Il en reste probablement à découvrir.

|

|

|

le plan

Les longues explications sont inutiles. Les côtes peuvent bien entendues être modifiées : celles-ci me convenaient n'ayant pas, dans l'immédiat, l'intention de voir "grand" !

Des couples rectangulaires et évidés avec deux trous pour la fixation par vis et écrous "papillon" des entretoises ... deux fonds en ctp de 3 mm ... des flancs en ctp de 0.8 ... blocs avant en balsa ... derniers couples à l'arrière en ctp de 6 (il faudra visser) ... le tout collé et cloué avec des petits clous de laiton (reste de kit) ...

L'étanchéité en allant au plus simple : badigeonnage intérieur avec de la résine époxy. La première couche légèrement diluée à l'acétone pour que ça pénètre bien et la seconde normale. Mise en peinture des coques (ton bois : pirogue oblige !), et vernis pour les couples et les entretoises.

|

|

|

Je suis allé un peu vite en besogne et vous constaterez plus loin que deux erreurs ont été commises. Je suis allé un peu vite en besogne et vous constaterez plus loin que deux erreurs ont été commises.

Alors, malgré la simplicité de la construction, bien vérifier l'écartement et l'équerrage des couples ! |

|  Bloc avant et une baguette cassée ... coup de ponçage et c'est rattrapé ! Bloc avant et une baguette cassée ... coup de ponçage et c'est rattrapé ! |

|

|

le ou plutôt les gouvernails |

|

En attendant que ça sèche, préparation des gouvernails en ctp de 6 (ici chutes de mon menuisier sympa qui m'a donné des feuilles contre collées) ce qui explique certaines parties blanches ... de mélaminé ! En attendant que ça sèche, préparation des gouvernails en ctp de 6 (ici chutes de mon menuisier sympa qui m'a donné des feuilles contre collées) ce qui explique certaines parties blanches ... de mélaminé !

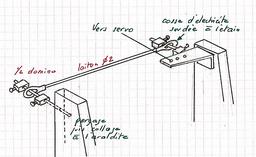

Pour le pivotement, première intervention des dominos.

Pour les fixer, on remplace les vis d'origine par de plus longues, on perce le côté du gouvernail sur 1 cm de profondeur et on colle à l'araldite. Pour un bon alignement, la tige est maintenue en place.

Après le collage, petit coup de soudure à l'étain au sommet de la tige sur le domino puis sciage des excédents.

|

|  Les "charnières" : même principe, mais cette fois on soude à l'étain au dos de la plaque de laiton de 0.5 mm. Les "charnières" : même principe, mais cette fois on soude à l'étain au dos de la plaque de laiton de 0.5 mm.

Toujours une tige pour assurer l'alignement. Faute de laiton de 4 mm de diamètre, j'ai utilisé du tube de cuivre non recuit.

En fait, on pourrait utiliser des charnières en laiton ! |

|

|

Le montage. Le montage.

La vis qu'on aperçoit est la première solution imaginée pour empêcher un éventuel soulèvement du gouvernail. Idée non retenue ...les dominos existent !

Par contre ce serait plus agréable à l'oeil : il suffirait de réduire la longueur de la tige et d'y introduire la vis (tube).

|

|  Donc ... sécurité apportée par un domino ! Donc ... sécurité apportée par un domino !

Au-dessus on en aperçoit d'autres , un tas d'autres ... d'où le nom de DOMINO le "bien nommé" donné à cette "embarcation" !

|

|

|

Le montage, sans commentaires mais ... que de dominos ! Le montage, sans commentaires mais ... que de dominos ! |

| |

|

le porte-arbre d'hélice ! |

|

Là encore, au plus pressé. Là encore, au plus pressé.

L'arbre sera une tige en inox de longueur variable selon les essais et cet arbre coulissera et tournera dans ... des dominos !

Certain que vous l'aviez deviné .

Même fixation que précédemment.

Aux extrémités, deux bagues viendront positionner l'arbre en translation et deux rectangles de téflon (1 mm) cloués sur le bois permettent un positionnement fixe sans gêner la rotation.

Par la suite, j'ai, latéralement, transformé le trou prévu pour la fixation sur l'équerre, par une lumière de 1.5 cm, ce qui permet d'autres réglages.

|

|

Collage en utilisant l'arbre pour l'alignement.

Si tous les arbres tournaient avec la même facilité sur les bateaux ... |

|

|

|

Le flotteur est l'occasion d'innover. Le flotteur est l'occasion d'innover.

A installer le groupe dans le fond d'une embarcation, mon choix irait à une plaque d'alu de 3 ou 4 mm d'épaisseur. Mais ici, il faut prévoir -déjà- d'autres essais. Alors la feuille d'alu perforée est excellente. On place les vis par le dessus et on met l'écrou par au dessous ...

A refaire, j'aurais attendu cette idée avant de prévoir certaines côtes sur les matériels à implanter.

Ainsi, en 1, pas de problèmes, mais en 2 , il n'y a pas de trou au rendez-vous !

Plutôt que de percer ,il faut donc faire à la scie des "boutonnières".

|

|  Même chose pour la fixation de l'embase de la chaudière verticale. Même chose pour la fixation de l'embase de la chaudière verticale.

La plaque d'alu a été découpée car, bizarrerie de cette chaudière, il a fallu descendre assez bas le champignon qui sert à son chauffage. Quelques traits au crayon pour un futur découpage de l'entretoise. Dans le fond de la coque ce n'est pas une fissure mais ... du tabac !

Mais j'aurai certainement l'occasion de vous reparler de cette chaudière abandonnée sur une étagère et qui finalement fonctionne et même plutôt bien .. La chauffe ? |

|

|

|

Il a fallu en modifier deux :

- l'une pour permettre le passage de l'alimentation gaz

- l'autre pour assurer la fixation du porte-arbre.

|

|

Un essai avec de la tôle qui se découpe facilement aux ciseaux. On peut ainsi déterminer la lumière à découper pour permettre un déplacement vertical linéaire.

|

|

|

Les essais ont été concluants avec le gabarit de tôle mais il y avait trop de vibrations. Les essais ont été concluants avec le gabarit de tôle mais il y avait trop de vibrations.

Aussi, afin d'éviter une autre pièce sur la dernière entretoise, un nouveau support en tôle de laiton de 1 mm a été découpé. Et c'est très suffisant : aucune vibration. |

|  Une idée pour la fixation de ces deux équerres : percer pour le boulonnage après un positionnement sérieux en prenant pour intermédiaires des bouts de baguette de la même dimension que le porte-arbre Une idée pour la fixation de ces deux équerres : percer pour le boulonnage après un positionnement sérieux en prenant pour intermédiaires des bouts de baguette de la même dimension que le porte-arbre |

|

|

Montage terminé. La photo très floue ne permet pas de voir mes erreurs (corrigées) et, finalement ...c'est une bonne photo ! Montage terminé. La photo très floue ne permet pas de voir mes erreurs (corrigées) et, finalement ...c'est une bonne photo !

A côté, la platine attend d'être installée : positionnement entre les couples qui dépassent légèrement et vissage sur les entretoises.

On peut boulonner les entretoises d'un côté et d'autre des couples : cela peut être intéressant lors de l'implantation. |

| |

|

le crâne ou la "boîte" à servos |

|

| | La "boîte à servos" est une simple construction en ctp : fond de 6 et flancs de 3 collés et cloués. Pour le passage de l'arbre, petit sciage et ... |

|  | ... la pièce obtenue est retournée, 2 petits côtés et la boîte est terminée.

Ne pas tenir compte du cardan à boule : j'ai oublié d'enlever la "rallonge". |

|  | | Les servos installés avec la tringlerie et toujours ... des dominos au-dessus, sur les côtés, en dessous,... partout. |

|

|

|

Après en avoir déterminé la longueur ( l' hélice - ici de 45 mm - touchant le plan de travail et au niveau du tableau arrière), on glisse l'arbre dans le cardan; on règle la position du porte-arbre en le faisant glisser; on bloque les deux bagues de chaque côté sur le téflon (l'une règle le problème du cardan qui risquerait de se bloquer ou de se détacher et l'autre celui du déplacement longitudinal.

Ce n'est pas visible, mais c'est au niveau du serrage par vis avec écrou papillon, que se trouve la lumière permettant le déplacement latéral.

Dommage, il était possible de remplacer les bagues par ... des dominos !

|

|

|

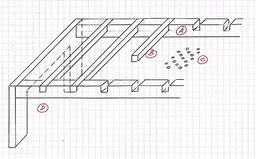

C'est pendant l'implantation que l'idée a germé. (à ne pas rater : "Pour que ça germe, il faut planter.") C'est pendant l'implantation que l'idée a germé. (à ne pas rater : "Pour que ça germe, il faut planter.")

Pour le prochain groupe, plus de montage sur un chantier en bois ou directement sur la platine alu.

Désormais, implantation du groupe et de ses accessoires sur un chantier comme celui dessiné :

A - un cadre laissant le passage en avant et en arrière pour les mains et le serrage

B - des entretoise amovibles que l'on déplace au gré des implantations

C - une plaque d'alu perforée

D - des côtés découpés pour l'accès latéral

Une fois le montage essayé, en le plaçant sur le flotteur si nécessaire, repérage de l'emplacement des vissages, report sur la platine du bateau et perçage.

|

|

enfin, les essais ! | | Une semaine, c'est long quand on se demande comment ça va fonctionner ! Encore un peu de vent mais allez, vogue Domino ... |

|  | | Le Père Noël est venu prendre possession de son embarcation ... |

|

|

| | Moteur à l'arrêt. La flamme tient - elle ? Le moteur électrique tourne-t-il ?: Le ... |

|  | | Un petit coup de "démarreur" et c'est parti ... |

|  | | Marche arrière. |

|  | | Retour au bercail. |

|

|

enseignements à retirer de l'essai |

|

Les points négatifs , causes et remèdes :

- démarrage plus difficile qu'à l'atelier (résistance de l'eau: augmenter la puissance à 1.5 , moteur double-effet)

- un flotteur qui s'enfonce à l'arrière (mauvais équilibrage : peaufiner les essais dans la baignoire et ne fixer la platine qu'ensuite)

- manque de maniabilité (gouvernails : les agrandir et en augmenter le débattement en agrandissant les trous des cosses d'électricien)

- machinerie trop lourde (une chaudière à utiliser pour un groupe de démonstration; bâti de moteur à ajourer; miniaturiser certains détails comme l'inverseur ... gagner du poids)

|

| Les points positifs :

- le plaisir de renouer avec la vapeur.

- la stabilité du flotteur qui est excellente.

- une mise en oeuvre des essais facile et rapide.

- un moteur performant mais à utiliser seul

|

| Conclusions :

A mon niveau d'autodidacte, c'est là où la solitude du modéliste pèse ...

- le flotteur technique est un bon outil qui doit permettre d'éviter bien des déconvenues

- à refaire : moteur double - effet de 1.5 cm3 et gagner du poids dans la machinerie.

- le démarrage par moteur électrique annexe est fiable.

|

|

|

ensemble didactique de démarrage assisté d'un oscillant à simple-effet | A l'occasion d'un rangement, j'ai ressorti le moteur Simplex et les accessoires ayant servi au montage dans le flotteur technique pour en faire un petit ensemble de démonstration facile à mettre en oeuvre avec le compresseur et montrant ce qu'on peut obtenir d'un moteur tout simple ...

Première vidéo : les premiers essais ont lieu uniquement avec le moteur électrique et, si le "Simplex" tourne bien, le volant doit être entraîné sans problème dans un sens ou l'autre.

Seconde vidéo : cette fois le "Simplex" est branché au compresseur. On pourra m'en faire le reproche, mais quand on reçoit de la visite, la mise en oeuvre de la vapeur n'est pas très rapide ...

|

|  | | intérieur du boîtier servant de support |

|

|

| | flèches pour montrer l'enchaînement |

|  | | des essais qui ne vont pas "la" perturber ... |

| |

|

Dernier essai : le compresseur est ouvert et l'air comprimé (dans le montage sur le Domino, ce fut la vapeur), l'air arrive à l'inverseur qui est fermé.

On ouvre l'inverseur du côté de la rotation souhaitée ;

on donne une impulsion au moteur électrique et le moteur se met à tourner dans le sens désiré;

on revient à la position neutre de l'inverseur, on en change l'orientation et nouvelle impulsion pour démarrer dans le sens inverse ...

Ce montage, un peu grossier vu la taille des éléments, pourrait être réduit.

La puissance du moteur électrique ne doit pas être énorme si le moteur simple-effet tourne bien et qu'une pichenette suffise à le lancer ... |

| |

|

Si ce montage vous intéresse, un album à revoir pour la construction du moteur :

|

|

|

|

album terminé ...Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|