Après le dessin, la construction d'un moteur SIMPLE pour mener une EXPERIENCE, ce sera le SIMPLEX ... Le moteur fonctionne, et plutôt bien ... En voici les plans.

| | Le SIMPLEX terminé. La principale attente, un démarrage à la moindre sollicitation est au rendez-vous ... |

| | |   | pour un meilleur suivi des explications,

télécharger les croquis

c'est le pied ! |

|

|

|  | épure de la distribution

à l'ordinateur |

| |

|

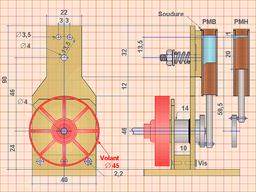

plan d'ensemble

Le plan est celui obtenu lors de la phase du dessin.

Une erreur remarquée dans ce dessin par Roger GIROUX que je remercie : l'entre axe du vilebrequin n'est pas de 8 mm mais de 10 mm comme indiqué ci-dessous. Le piston a bien une hauteur de 17 mm. |

| |

|

|   bâti, palier, alimentationLe bâti : deux flancs en laiton de 2 mm, maintenus par une entretoise en carré de 10 x 10 et vissés (M2).

Au milieu, soudé sur la face la plus haute, le palier percé à 4. Il faudra donc reprendre les trous des axes de l'arbre moteur sur le bâti au diamètre 6. Ce palier n'est pas soudé sur le flanc le plus petit afin de faciliter un éventuel démontage.

Au sommet, l'alimentation vapeur : rond de laiton de 10 ramené à chaque extrémité à 6 pour un filetage. Rond percé à 2 de chaque côté sur 17 mm de profondeur. Un coup de foret à centrer (60 °) aux extrémités pour le serrage des tubulures. Ensuite former un plat que l'on percera de deux trous de diamètre 2, à 6 mm d'écartement, et débouchant dans les trous déjà percés selon l'axe. Souder à l'étain en centrant bien sur les trous percés dans le bâti de 3.5.

|

| |

|

|  cylindre, piston, tige, chape et sabot |

Le cylindre, simple tube de laiton avec un bouchon.

Le piston : rond de 8. J'y ai ajouté une petite saignée de 1 de largeur et 1 de profondeur. On peut y placer du téflon formé en tresse (téflon de plomberie) ou mieux de la tresse graphitée. On formera à la lime ou à la meule un chanfrein de 2 mm.

Ainsi , bien que le haut du piston se trouve à 1 mm du bouchon en PMH et au milieu du trou d'alimentation vapeur, cette dernière pourra pénétrer pleinement.

La tige du piston, de diamètre 3 et filetée à chaque extrémité. : ici une tige d'inox, mais on peut en utiliser une en laiton, voire de la tige filetée ou une vis (aucune usure à craindre !)

Une hauteur 49.5 entre le haut du piston et l'axe de la chape.

|

|  La chape : sans commentaire sinon qu'elle pourrait être un peu plus travaillée. La chape : sans commentaire sinon qu'elle pourrait être un peu plus travaillée.

Pour le montage, on doit arriver à une côte de 49.5 mm entre le sommet du piston et l'axe de la chape. Un écrou bloque la tige contre le piston.

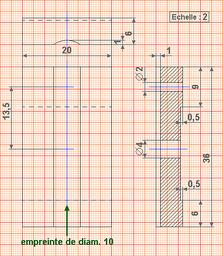

Le sabot.

Un parallélépipède avec une face présentant une empreinte de diamètre 10 pour la soudure du cylindre, et un décrochement de 0.5 pour favoriser l'oscillation.

A percer au diamètres de 2 pour la vapeur et à M4 pour l'axe de rotation.

Montage: placer le bouchon, le cylindre dans l'empreinte, vérifier le parallélisme du cylindre, serrer, souder à l'étain. Puis percer le cylindre à travers le trou du sabot et ébavurer l'intérieur (petit tournevis) autour du trou. |

|

|

|   le vilebrequinPour réaliser le vilebrequin, préparer deux plats de laiton de 20 x 6 et d'épaisseur 2. Percer deux trous de 4 à 10 de distance (course du piston égale à 20 mm). Enfiler deux tiges de laiton de 4, bien maintenir à plat et souder (si possible brasure mais l'étain tient très bien !).

Il suffira ensuite de couper les excédents pour avoir un vilebrequin dont le maneton sera parallèle à l'axe moteur et bien d'équerre. |

|

|

l'inverseur de vapeur

Voici un appareil que l'on ne trouve généralement pas avec ce type de moteur, réputé ne tournant que dans un sens et se lançant à la main ...

Il a été construit car il servira dans le cadre de l'expérience. |

| |

|

Partie fixe : une pièce de laiton de 22 au carré sur 6 d'épaisseur avec 4 trous de 2.5 sur 4 de profondeur à 90° sur un diamètre de 13. Au centre, trou de 4. Partie fixe : une pièce de laiton de 22 au carré sur 6 d'épaisseur avec 4 trous de 2.5 sur 4 de profondeur à 90° sur un diamètre de 13. Au centre, trou de 4.

Sur les faces, 3 trous de 2 que l'on agrandi à 4 sur 1.5 mm de profondeur et qui recevront les 4 embouts.

Pour bien souder les embouts correctement alignés et verticaux, voir en bas de page.

Le support : la partie centrale est évidée sinon on ne pourra pas visser la tubulure. Se support est vissé derrière la partie fixe.

La partie mobile pivotera sur la partie fixe. Ici, il faut un ressort assez puissant pour bien assurer l'étanchéité. Cette dernière ira d'ailleurs en s'améliorant avec le rodage des deux faces en contact. |

|  Partie mobile : un rond de diamètre 21 dans lequel on pratique deux "haricots". Le mieux est, évidemment, de procéder au plateau diviseur : trous jointifs puis passage d'une fraise. Partie mobile : un rond de diamètre 21 dans lequel on pratique deux "haricots". Le mieux est, évidemment, de procéder au plateau diviseur : trous jointifs puis passage d'une fraise.

On peut aussi faire au tour une saignée puis fermer les deux extrémités (trous de 4 dans lesquels on enfonce et soude deux tiges de 4).

On soude un axe de laiton (diamètre 4) dont une extrémité filetée permet la fixation d'un levier.

|

|

|

|   graisseur

Un graisseur , le plus simple possible ...

Le tube de cuivre percé au centre (sur une seule face), sera placé bien au milieu du tube, son ouverture au-dessus !

Tout est soudé à l'étain en même temps. |

|  | L'inverseur et le graisseur placé juste avant.

Derrière, on aperçoit le volant dont la fabrication est décrite dans "trucs et astuces". Mais on peut le remplacer par un rond de laiton ou de métal (pas de l'alu) de diamètre 30 ou 32. |

|

|

autour du Simplex : à voir aussi |

|

|

avec de la simplicité, des moteurs performants |

|

Le moteur dont la description vient d'être faite est un moteur simple à construire mais qui ne démarre pas tout seul et ne tourne que dans un sens. Le moteur dont la description vient d'être faite est un moteur simple à construire mais qui ne démarre pas tout seul et ne tourne que dans un sens.

On peut cependant profiter la la simplicité de la construction pour concevoir des moteurs simples à construire mais performants : démarrage à distance, marche avant et arrière plus le ralenti en en assemblant au moins 3. Ici le moteur de J. ADRIANSEN dont le plan est paru dans le MRB n° 239 et qui en comporte 4.

Le plan de l'inverseur de ce moteur se trouve dans le numéro suivant. |

|  On peut encore s'inspirer de ce croquis comme je l'ai fait pour placer trois cylindres en ligne et calés à 120°. On peut encore s'inspirer de ce croquis comme je l'ai fait pour placer trois cylindres en ligne et calés à 120°.

Lui aussi démarrera seul.

Le seul problème à résoudre est celui du montage : une présentation dans un futur album.

En attendant cette description en voici, à nouveau, la photo.

|

|  | | 3 cylindres à simple effet en ligne ... cylindrée totale de 1.5 cm3 ... inverseur de marche ... |

|

|

vous construisez le Simplex ou vous vous en inspirez, vos photos sont un plaisir pour moi ... |

|

Jean-Luc me fait un immense plaisir en m'envoyant cette photo et en me disant que mes albums lui ont été utiles ...

|

|

Le premier moteur de Philippe ... |

| | | |  | | ... suivi de cette version : le Multisimplex ! |

|

|

le Simplex de Christophe | qui avant de se lancer a commencé par une étude graphique.

Le démarrage du moteur est parfait et ça tourne vite avec un bruit bien sympathique. |

|

|

le moteur de Henri légèrement modifié mais fonctionnel ... |

| |

|

le moteur et les plans de Jean-Louis GAUTIER | | Une première réalisation particulièrement soignée après une reprise des plans en CAO ! |

|

|

|  | | plans à télécharger en cliquant sur l'image |

|

|

des dessins en CAO | | de Louis de CHARRY que je remercie pour cette aimable participation. Le SIMPLEX trouve une nouvelle jeunesse et est accompagné d'une bien belle chaudière ! |

|

|

|

|

album terminé ...Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|