Un petit instrument facile à construire et qui permettra à l'aide du compteur de tours à affichage digital de calculer d'une façon certes simple, la puissance des moteurs usinés : construction et utilisation ...

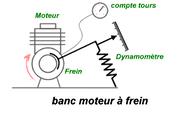

Un banc d'essai facile à construire et qui permettra à l'aide du compteur de tours à affichage digital d'apprécier d'une façon simple la puissance des moteurs usinés : construction et utilisation ... Un banc d'essai facile à construire et qui permettra à l'aide du compteur de tours à affichage digital d'apprécier d'une façon simple la puissance des moteurs usinés : construction et utilisation ... |

|  |

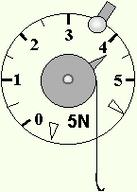

le dynamomètre, la pièce essentielle ... |

|

|

pourquoi un dynamomètre ? | En fait, avant de se lancer dans la construction de moteurs, il faudrait s'équiper des moyens de mesurer leur puissance : le compte-tours pour commencer puis ce dynamomètre.

J'ai un peu travaillé à l'envers comme beaucoup : construire puis étudier, dessiner, construire et ... utiliser.

Il est des fois où on tombe en adéquation et il est des cas où le moteur ne convient pas.

Voici le moyen de vérifier les études théoriques et surtout celui de voir ce que l'on peut attendre d'un moteur à telle ou telle pression et à tant ou tant de tours par minute .

Dans le titre de cet album, il est bien noté "apprécier" car il faut être réaliste :

. le calibrage du dynamomètre est artisanal et il faudra vérifier de temps en temps son étalonnage

. les poids n'ont probablement pas la valeur réelle attribuée mais on peut palier cet inconvénient en pesant, à la fin du test le plateau et son contenu et l'erreur sera minime

. la lecture du manomètre de la chaudière pour essais n'est pas d'une précision totale et il est parfois difficile de voir si on tourne à 0.9 ou 1 bar ...

Pour la réalisation d'un compte-tours à lecture digitale, une petit tour sur : | | compte-tours à affichage digital |

|

un peu de documentation | | Quelques croquis trouvées sur le Net et qui peuvent alimenter la réflexion ... |

|

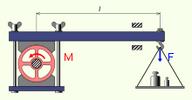

La plupart des moyens utilisés pour calculer la puissance d'un moteur sont déclinés de ce modèle, le frein de PRONY qui est un dispositif de freinage de l'arbre moteur.

On obtient ainsi un couple de freinage que l'on peut mesurer.

De très bonnes explication sur WIKIPEDIA :http://fr.wikipedia.org/wiki/Frein_de_Prony

|

|  | | Gaspard de Prony |

|

|

| | Un modèle dont la lecture est vraiment aisée ... il reste à le construire si c'est possible ! |

|  | Un moyen très simple pour apprécier le couple et en déduire la puissance : des essais en fin d'album.

Un croquis découvert au hasard des multiples recherches sur Internent ... |

|  | | Autre dispositif moderne avec dynamomètre remplaçant les poids. |

|

|

des essais de puissance : pourquoi ? | Ces essais, même si en fonction de la réalisation simpliste on n'atteindra pas des résultats totalement pertinents, vont permettre d'apprécier la puissance de notre moteur et de répondre à ces questions :

. le moteur aura-t-il assez de couple et sera-t-il assez puissant pour entraîner notre hélice ? mouvoir notre engin ?

. quelle vitesse peut-on espérer alors qu'il est en plein effort ? et sous quelle pression ?

. quelle chaudière (surface de chauffe) faudra-t-il pour l'alimenter correctement et suffisamment longtemps à la pression souhaitée ?

|

|

1 - la réalisation simplifiée d'un dynamomètre |

|

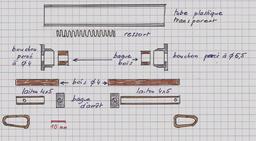

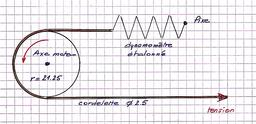

une idée de l'assemblage des éléments

une échelle donnée à titre indicatif car tout va dépendre de ce qu'on va pouvoir réunir comme matériaux |  |

|  les matériaux

cette construction fait appel à des choses très simples :

. un tube plastique le plus transparent possible avec ses bouchons (emballage de l'OCTANT !)

. du rond (bois) de diamètre 10 - ça rentre dans le bouchon - et 4 - ça rentre dans le ressort

. un ressort : celui ci n'est pas à traction mais à compression ! (référence OCTANT : REC 105 - longueur 42, diamètre extérieur 4.32, fil d'inox de 0.32)

Il est certain qu'un ressort adapté à la traction serait préférable mais, plutôt que de ne rien tenter on fait avec ce qu'on trouve ! |

|

|

|

| les bouchons :

. ajuster le rond de bois au diamètre intérieur du bouchon

. percer ensemble le bouchon supérieur au diamètre 4 et le bouchon inférieur au diamètre 5.5 |

|  | | le ressort doit glisser sur la baguette de diamètre 4 |

|  | montage de la partie supérieure

le rond de 10 sera découpé pour venir au ras du bouchon, ce qui n'est pas encore le cas ! |

|  | blocage du ressort par une bague d'arrêt de diamètre extérieur 10 et de diamètre intérieur 5

la vis d'arrêt ne doit pas dépasser ; elle pénètre entre deux spires dans le bois |

|

|

il reste à déterminer la longueur du tube en plastique (après bien des essais car il faut penser à l'allongement du ressort - la longueur de 85 mm a été la bonne) il reste à déterminer la longueur du tube en plastique (après bien des essais car il faut penser à l'allongement du ressort - la longueur de 85 mm a été la bonne)

. pour le bouchon du haut, on ajoute un bout de tube de laiton de 4 x 5 afin de renforcer le rond de bois avant de le percer (collage cyano)

. pour le bouchon du bas, le rond de bois est inséré dans un tube de laiton de 4 x 5 sauf à son extrémité intérieure qui va recevoir le ressort (collage) : cela va faciliter le coulissement |

|

étalonnage

"Dans le langage non scientifique, on confond généralement masse (en kilogrammes) et poids (qu'on devrait exprimer en newtons).

Sachant qu'une masse de 1 kg pèse environ 10 N sur la planète Terre (9,81 N si on prend la valeur usuelle de l'accélération de la pesanteur au niveau de la mer : g = 9,81 m/s²), on admet généralement que 1 kilogramme-force (ancienne unité de poids qui participe à cette confusion) est pratiquement égal à 1 daN (1 décanewton, soit 10 N)."

- extrait de Wikipédia

Pour simplifier les choses sans grand risque d'erreur, on peut considérer que : 1N = 100 grammes

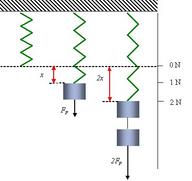

et si on reprend le croquis ci-contre,

. ressort de gauche au repos : aucun poids, 0 g > 0 N

. ressort central : 100 g > 1 N

. ressort de droite : 200g > 2N

|

|

Le ressort s'allongeant proportionnellement à la Force qui lui est appliquée, il suffit :

1 . de repérer la position du ressort au repos

2 . de suspendre un poids de 200 grammes pour obtenir le repère de 2 N

3 . de diviser le segment obtenu en 10 divisions pour obtenir les graduations : O N - 0.2 N - 0.4 N - 0.6 N - ... - 1.8 N - 2 N

|

|

Sur une balance, si possible plus précise que celle de ménage que j'ai utilisée, 10 plombs d'environ 20 grammes et quelques autres de 5 grammes pour obtenir avec le fil de fer 200 grammes. |

|

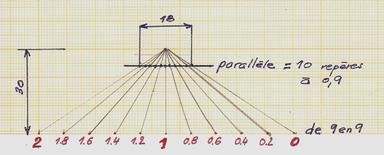

| repérage de la position de repos

soit 0 N |

|  | | suspendre nos 200 grammes et repérer : position de 2 N |

|  | | divisions : en agissant sur la longueur de la partie active du ressort (desserrer, déplacer la bague d'arrêt ...), , on arrive à une division de 0.2 N pour 2 mm ... |

|  |

sinon, on peut diviser un segment plus petit comme ici celui de 18 mm : une division de 1,8 mm = 0.2 N |

|

|

petite expérience annexe car je n'ai rien trouvé venant confirmer cette observation : petite expérience annexe car je n'ai rien trouvé venant confirmer cette observation :

. montage de ressorts identiques à ceux utilisés pour la fabrication de ce dynamomètre

. si on se trouve avec 10 mm utiles au repos, on obtient un allongement de 7 mm

. avec 30 mm, l'allongement est de 17

. et avec 32,5 ou 33 (pas facile à mesurer), on obtient un allongement de 20. Bingo ! |

|

amélioration apportée au dynamomètre :

en fait, il s'agit de faciliter la lecture.

Pour les premiers essais, je me repéré sur l'arête de la bague inférieure ... Pour ajouter un peu de précision, une fente a été effectuée dans le tube en plastique et un bout d'épingle vient se ficher, une fois le montage effectué, dans le bout de rond de diamètre 4 qui dépasse ... Bricolage qui fonctionne plutôt bien !

Cela n'empêche qu'il faudra se mettre à quatre pattes pour bien visualiser cette aiguille face au vernier. Mal de dos garanti qui permet de repousser d'autres travaux qui attendent depuis une éternité !

Sur ce "vernier" le dynamomètre est disposé à droite : appréciation de la puissance d'un moteur tournant à droite. Si c'est le contraire, il faut déplacer le dynamomètre à gauche.

Dans ce cas, l'aiguille va se trouver de l'autre côté ! Il suffit de retourner le dynamomètre avant son serrage sur le support vertical.

A noter la possibilité de réglage en hauteur du "vernier" : lumières dans le carton et vis de serrage avec rondelles.

|

|

|

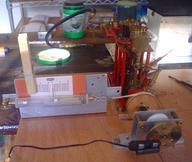

2 - la construction du matériel annexe nécessaire aux essais |

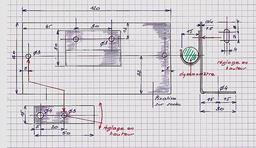

Il s'agit toujours de croquis indicatifs. Les cotes ont été relevées sur la version définitive du banc d'essai.

|

|

la poulie

Elle est confectionnée en bois : contreplaqué de 6 entre deux flancs en contreplaqué de 1 .

Elle viendra se boulonner sur un axe qui va servir de liaison entre le moteur et le compte-tours par l'intermédiaire d'un cardan simplifié (tuyau caoutchouc !).

Axe ( laiton) : pour éviter un usinage fastidieux, il est composé de 3 pièces que l'on soudera à l'étain :

. rond de 10 avec épaulement de 9; percé à 4 d'un côté il pourra recevoir une bague de 3 x 4 pour un axe moteur de 3

. rondelle de 22 avec trou central de 9

. rond de 3 pour recevoir le cardan |

| | |

|

Pour la rondelle, percer à 9 un bout de tôle de 1 mm d'épaisseur, découper grossièrement à la cisaille puis reprendre au tour après soudure. Pour la rondelle, percer à 9 un bout de tôle de 1 mm d'épaisseur, découper grossièrement à la cisaille puis reprendre au tour après soudure. |

| | |

|

le plateau, les supports :

Le plateau : tout simplement du contreplaqué de 10 avec une ouverture pour la poulie; passer quelques couches de vernis pour que ce soit plus facile à nettoyer.

Il sera fixé sur l'établi avec un serre-joint.

Les supports : de l'alu de 1.5 d'épaisseur. Les graduations protégées par un film de plastique peuvent être déplacées pour la mise à 0.

Selon le sens de rotation du moteur, on modifiera la position du dynamomètre sur le support vertical ou la position du support horizontal qui passera de l'autre côté de la poulie.

|

|

|  |

Pour ce support horizontal, fabrication d'une petite gouttière en alu qui va recevoir le dynamomètre.

La gouttière et les pattes sont réglables en hauteur afin de bien placer l'axe du dynamomètre à la hauteur de la poulie (tangente). |

| |

|

| | fixation du support vertical |

|  | | fixation du compteur de tours |

|  | | fixation du moteur |

|  | | le dos du support horizontal |

|  | | le support vertical et son "vernier" |

|

|

3 - Un peu de théorie et des formules |

|

Pour cette première , je me suis inspiré d'un article de Jean Le BOT paru dans le numéro 253 de MRB (juillet-août 1984 pour ne pas me rajeunir !).

Quelques explications :

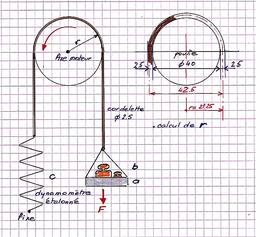

"Dans le cas de cette figure, le travail de la machine est absorbé par le frottement sur une courroie, ou une sangle ou, à défaut et ce sera la cas pour cet essai, une corde ;frottement appliqué sur la demi-circonférence de la poulie de rayon r par une force F due à des poids (a + b)

La somme des forces de frottement est maintenant égale à la force F (les poids) diminuée de la tension f mesurée par le dynamomètre en c :

Σ F = F - f

Cette force s'est exercée sur un bras de levier égal au rayon de la poulie de transmission augmenté du rayon de la cordelette qui nous donne le couple qui est égal à F x r, r étant le rayon de notre poulie exprimé en mètres : C = (F-f) x r

Le travail de l'ensemble des forces de frottement par unité de temps (la seconde) est égal à la puissance du moteur à la vitesse n exprimée en tours par seconde.

> P = C.ω

. P est en Watts

. C est en Newtons

. ω , la vitesse angulaire = 2 . Π . n / 60

|

|

formule finale :

P = (F - f) . r . 2 Π . n / 60

Cela semble complexe mais ... Excel existe !

Et, si on préfère le "cheval-vapeur" aux Watts; 1CV = 736 Watts |

|

4 - premières expériences | Le matériel n'a pas encore été modifié comme noté ci-dessus ...

Les essais sont effectués avec le moteur oscillant à double-effet de 3.6 cm3.

version verticale |

|

Observation de la vidéo :

1 - placer le dynamomètre sur le support vertical (à gauche, ce moteur devant tourner à gauche), la cordelette et le plateau sur lequel on dispose 20 grammes pour un minimum de tension

2 - moteur en marche quand on lit 0.5 bar au manomètre

3 - ajout de poids dans le plateau jusqu'à l'équilibre, juste avant l'arrêt du moteur

si on a trop chargé, enlever un gros poids, soulever et redémarrer; on ajoutera des plombs ...

4 - noter tous les paramètres après l'expérience :

> le manomètre : 0.5 bar

> la vitesse : 15 km/h soit 15 x 40 = 600 tours par minute

> la valeur indiquée par le dynamomètre (f) : 0.1 N

> le poids dans le plateau : 60 grammes

> le poids du plateau : 10 grammes » soit 70 grammes au total ou encore : 70 / 100 = 0.7 N

A noter qu'on peut reprendre cette expérience plusieurs fois pour vérifier : il suffit de respecter la pression et de charger le plateau jusqu'à ce que la vitesse tombe à 15 km/h. |

| |

|

exploitations des résultats :

. la résultante des forces de frottement Σ = 0.7 N (F) - 0.1 N (f) = 0.6 N

. cette force s'est exercée sur un bras de levier égal au rayon de la poulie de transmission augmenté du rayon de la cordelette, soit 21.25 mm ou encore 0.02125 m

c'est vrai que cette cote n'est pas maligne : il suffisait de prévoir une poulie d'un diamètre inférieur pour arriver à 0.02 !

. on obtient donc un couple C = 0.6 x 0.02125 = 0.1275 Newton/mètres

et P = 0.01275 x 2 x 3,14 x 600 / 60 = 0.80 Watts à 600 tr/mn et 0.5 bars

//

|

|

version horizontale

Cette fois le dynamomètre est placée en position horizontale. Plus de plateau ni de poids, le frottement est obtenu en exerçant à la main la tension de la cordelette. En bloquant à un moment donné cette tension, on crée un point fixe !

Moteur lancé à 0.5 bar, cordelette tendue et ralentissement du moteur jusqu'à 15 km/h soit 600 tours par minute. Le dynamomètre se trouve à 0.62 N (en fait il est légèrement au-dessus de 0.6 ... !)

Dans ce cas C = F. r

> et C = 0.62 x 0.02125 = 0.013

> et :P = C.2. Π. v /60; 0.013 x 2 x 3,14 x 600 / 60 = 0.81 Watts

On est finalement très proche de la lecture précédente et la mise en place est beaucoup plus simple ... Je ne sais pas ce qu'en pensent les puristes, mais je crois que je vais me contenter de ce système pour une appréciation rapide. Il suffira ensuite de revenir au montage vertical pour confirmer cette première lecture !

|

|

4 - petites améliorations |

|

Confection d'une courroie dont l'épaisseur insignifiante permet de se passer de la cordelette et de faire les calculs avec le rayon de la poulie : 0.02 m.

Elle est obtenue avec une toile à voile (celle qu'on trouve dans les boîtes des kit et inutilisable ...). Enduire de colle blanche, laisser sécher puis découper au cutter ... il n'y aura pas d'effilochage ! |

|

Pour effectuer les mesures de poids, je les comptais ... On peut réduire l'imprécision en enlevant le plateau chargé à la fin de l'expérience et en le pesant sur la balance. Même cette balance ne se trompera pas de beaucoup !

Sur la balance : 320 grammes ! Et le moteur tournait à 480 tr/mn avec 0.9 au mano ! Puissance réelle de 2.31 watts. Un bon moteur pour un remorqueur ventru ... |

|

Par contre, rien à faire pour noter vraiment correctement la pression : le manomètre utilisé ne donne qu'une indication sommaire ...

Il doit en exister de plus grands et de plus précis. Dans ce cas, installé sur la chaudière pour les essais, ce serait le TOP !!! |

|

5 - autres essais avec le dynamomètre et le banc | | Ils se sont multipliés et cette fois, c'est le moteur de 9.6 cm3 , bi-cylindre à tiroirs plans qui s'y colle ... |

|

version verticale

Les relevés sont faits à la vitesse de 18 km/h soit 720 tours par minute et à une pression d'environ 0.8 bar :

. lecture dynamo : 0.9 N

. poids du plateau et des plombs : 220 grammes = 2.2 N

C = (F - f) . r = (2.2 - 0.9) . 0.02 = 0.026 N

P = C . 2 Π . n / 60 = 0.026 . 6.28 . 12 = 1.959 watts

Si on reprend la théorie ou P = cylindrée . pression . nombre de tours par minute / 600

on obtient 9.6 . 0.8 . 720 / 600 = 9.216 watts dont on ne comptera que 20 % soit 1.843 watts !

|

|

version horizontale

On attend que le moteur tourne à environ 0.8 bar.

La courroie est tendue par le dessous pour amener le repère du dynamomètre devant 1.3 N (voir ci-dessus, F - f = 1.3) et ...

... et la lecture au compteur de tours est de 18 km/h soit 720 tours !

Il semble donc que cette méthode est valable.

Mais il faudra construire un autre dynamomètre car celui utilisé n'accepte qu'un couple maximum de 0.04 N !

|

|

Il est vrai qu'on peut être fâché avec la calculette, aussi pour me faciliter le "travail", voici un tableur permettant de trouver rapidement la puissance du moteur.

Cela suppose l'utilisation du compteur à lecture digitale et du banc d'essai et son dynamomètre.

Cliquer sur l'image pour accéder au tableur en format Ods. |

| |

|

6 - compléments | à propos des unités

Trouvée dans un forum cette excellente explication de la formule de calcul de la vitesse angulaire:

La puissance est calculée à partir de la mesure du couple .

En effet, Puissance = couple x régime moteur avec les unités suivantes : (Kw) = (mN) x (rad/s)

Si on veut utiliser pour le calcul le régime moteur en "tours par minutes" (tr/min) qui est une unité plus utilisée dans les magasines moto, il faut effectuer la conversion suivante : 1 tour = 360° et 360° = 2 pi radian

on a donc 2 pi radian qui est égal à 1 tour.

1 tour / minute (ou 60 secondes) = (2 pi)/60 = pi / 30 radians/seconde.

La formule (a) devient alors : Puissance = Couple x n (pi / 30) avec n étant le nombre de tours par minute.

|

|

|

|

épreuves des machines à vapeur

Voici un document datant de 1914, tiré d'un ouvrage du Commandant F.Cordier , "Les Machines à vapeur" et traitant des épreuves des machines à vapeur.

Document transmis aimablement par Jean-Marie BAUDEWINS (Jmb sur les forums) que je remercie. |  |

|

album terminéDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|