|

C'est probablement le projet qui aura le plus entamé ma patience. Tout au long de cet album, vous verrez mes avancées mais aussi mes errements

.

Je m'étais un peu polarisé sur le moteur "petit cheval" pour finir par me rendre compte de son inefficacité.

Aussi j'en suis revenu au moteur classique avec excentriques et, après une expérience de chambrage pour ramener la cylindrée à 1.6 cm3, le moteur à coupelles de 5 cm3 a été remonté et les roues finissent par tourner à moins d'un bar de pression.

|

|

La construction va se dérouler en deux temps :

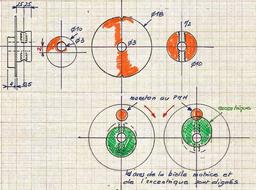

. le premier où j'essaie de me servir de la version "petit cheval" du moteur qui va nécessiter un "démarreur" et qui pourrait être équipé de 2 servos

. le second, définitif où j'en reviens à l'utilisation des excentriques avec l'abandon du "démarreur" car le moteur démarre seul . |

|

|

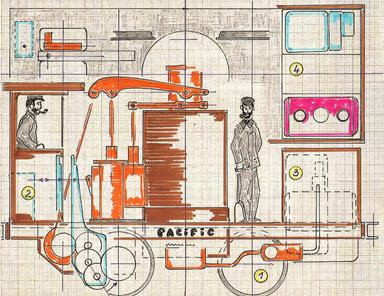

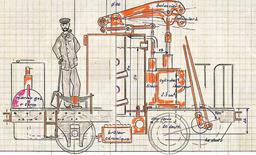

le projet |  C'est un compromis entre le modèle de l'Atlantic 1832 (les caissons) et cette gravure (la cabine). C'est un compromis entre le modèle de l'Atlantic 1832 (les caissons) et cette gravure (la cabine).

Une idée de ce que cela pourrait donner au final.

1 - des roues à rayons de diamètre 37 pour respecter au mieux l'échelle du 1/22.5 ème

Les premières photos sont réalisées avec des roues de 32.

2 - ajout d'une cabine (idée finalement abandonnée) comme sur le modèle qui permettra de dissimuler deux servos sous une banquette :

. l'une pour le registre vapeur

. l'autre pour l'embrayage et la réduction (pas de marche arrière !)

3 - des caissons à eau qui dissimuleront :

. d'un côté le porte-piles et le récepteur

. de l'autre le réservoir de gaz

Pour relier les deux, un bac à charbon.

4 - une première idée de la platine qui passe à 3 mm d'épaisseur.

Beaucoup des éléments de cette loco ont en fait été construits ou étudiés lors de l'étude sur la machinerie à balanciers : à voir dans cet

album |

| |

|

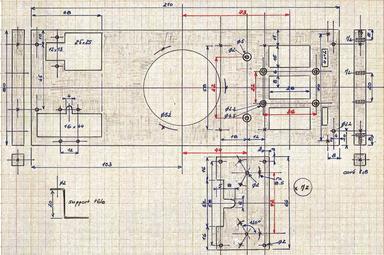

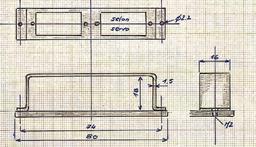

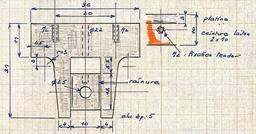

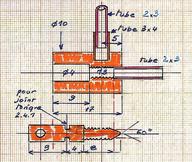

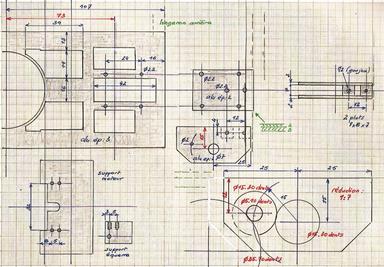

la platine, le support du moteur |

Par rapport à celle de la machinerie, elle est un peu plus longue et plus large mais surtout plus épaisse : on passe de 2 à 3 mm ce qui permettra une plus grande rigidité (la première avait tendance, avec le poids de la chaudière et du moteur à fléchir) et un meilleur maintien des goujons M2

Deux carrés de 8 x 8 aux extrémités pour obtenir la fixation d'une ceinture prévue en laiton de 2 x 8.

En rouge, les cotes essentielles pour assurer le positionnement du moteur par rapport au balancier.

Ces cotes ont été relevées dans l'album déjà cité à la fin des "travaux".

Le support du moteur est en alu de 2 d'épaisseur.

Cette fois il sera plus facile de monter le moteur ou de le démonter grâce à quatre trous passant dans des goujons.

Il ne reste plus qu'à prévoir un système de fixation des câbles des servos ... |

|

encadrement avec accessoires

Il se fait avec du plat de laiton de 2 x 10. |

|

l'attelage est obtenu à partir d'un profilé d'alu (branche de parasol) et le sciage se fait facilement à la scie fine.

Il se fixera par des goujons avant la fixation sur la platine grâce au carré de 8 x 8.

A cause du réservoir de gaz, la fixation des carrés n'est pas la même à l'avant et à l'arrière. |

| |

|

|

| |

Pour les longerons latéraux, il vaut mieux prendre ses repères pour le perçage et le sciage une fois la première opération terminée.

La liaison n'est pas très jolie, aussi on peut prévoir des "raccords" en tôle que l'on percera à 3 pour pouvoir les monter avant de placer les écrous. |

|

|

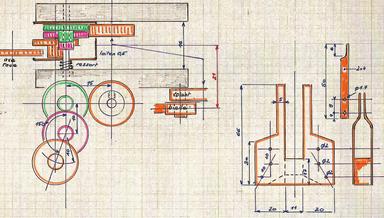

embrayage, réduction |  Bien que réputé comme tel, ce moteur ne démarre pas seul ou rarement ... la présence de deux cylindres couplés peut-être ? Bien que réputé comme tel, ce moteur ne démarre pas seul ou rarement ... la présence de deux cylindres couplés peut-être ?

Il est directement inspiré de celui de la voiturette de Léon Bollée-fils :

Un levier fera pivoter le baladeur porteur de roues dentées et l'amènera contre la roue dentée placée sur l'essieu.

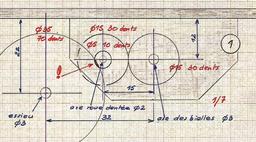

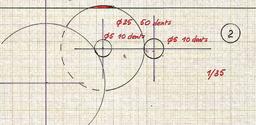

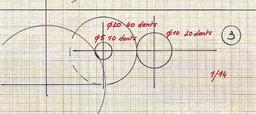

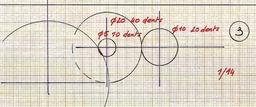

Les roues dentées droites de module 0.5 proviennent de chez l'Octant :

1 W2/6 de 30 dents ; 3 W30/3 de 30 et 10 dents ; 1 W0/11 de 40 dents.

Deux rapports peuvent être obtenus :

. contact avec la roue de 30 dents = 1/12 ème

. contact avec la roue de 10 dents = 1/36ème

Et il est probable que c'est la seconde solution qui sera la meilleure.

|

|

|

Traçage dans de la tôle de 0.5. Traçage dans de la tôle de 0.5.

Seuls les trous d'une des faces sont percés et il est bon de vérifier (placer des vis M2) que cela tourne. |

|  Après recuit, on plie un côté dans l'étau, on place une cale de 10 (10 + 1) que l'on serre. Après recuit, on plie un côté dans l'étau, on place une cale de 10 (10 + 1) que l'on serre.

Il n'y a plus qu'à plier.

On pourrait faire un baladeur plus large mais on aura du mal à placer un bout de ressort. Cependant des rondelles en téflon devrait assurer un maintien correct. |

|

|

Procéder alors au perçage des trous de la seconde face en se servant des premiers comme repères. Procéder alors au perçage des trous de la seconde face en se servant des premiers comme repères.

La cale est déplacée mais maintenue. |

|  Premier essai et ça doit tourner sans problème. Premier essai et ça doit tourner sans problème. |

|

|

Mise en place du levier. Mise en place du levier.

Il est probable (voir les pointillés du dessins) qu'il faudra reprendre la base ... Petit ajustage ou plutôt sciage au montage final. |

|  Il y a de la place pour un bout de ressort (briquet) qu'on glissera à l'aide de brucelles ; ce qui donnera un fonctionnement doux. Il y a de la place pour un bout de ressort (briquet) qu'on glissera à l'aide de brucelles ; ce qui donnera un fonctionnement doux. |

|

|

Après un premier montage il est évident que le sciage s'impose : Après un premier montage il est évident que le sciage s'impose :

. en bas pour que cela ne pende pas de manière disgracieuse

. au niveau de la roue dentée pour empêcher un blocage en position verticale

|

|

montage

Il n'est pas possible de présenter et de monter tel quel ce réducteur et il est nécessaire de le monter au préalable sur les supports de l'essieu des bielles. |

|

Trois modifications : Trois modifications :

. un trou de 2 dans l'axe, à 12 mm pour le pivot

. deux trous pour la fixation d'une entretoise de 8 x 8 (longueur 16qui maintiendra les supports pendant le montage

. entaille de 5 x 5 pour éviter le blocage à cause d'un des axes du baladeur |

|  C'est plus facile à monter ainsi en ne vissant totalement l'entretoise qu'ensuite. C'est plus facile à monter ainsi en ne vissant totalement l'entretoise qu'ensuite. |

|

|

Ajout d'une rondelle de téflon et d'une autre en alu pour que cette roue ne se déplace pas trop latéralement. Ajout d'une rondelle de téflon et d'une autre en alu pour que cette roue ne se déplace pas trop latéralement. |

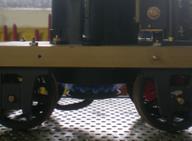

|  Une fois le montage réalisé, on glisse l'ensemble sous la platine et on visse. Une fois le montage réalisé, on glisse l'ensemble sous la platine et on visse. |

|

|

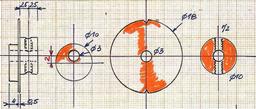

axe des bielles

Le premier montage est réalisé avec un calage de 120° et cela fonctionne mais, j'ai voulu tester celui à 90° et il semblerait qu'on obtienne plus facilement le démarrage à 2 bars sans intervention.

Il est d'ailleurs amusant de voir qu'en plaçant une bielle en position de démarrage, on obtient ce dernier dans un sens ou l'autre. Et je me demande si parfois, les deux cylindres n'ont pas tendance à démarrer chacun dans leur sens, ce qui expliquerait certains blocages lors des essais ... |

|

Réalisation du deuxième plat après avoir calé le premier (foret et cale). Réalisation du deuxième plat après avoir calé le premier (foret et cale).

Lors des premiers essais, il est arrivé que l'un des disques glissait et sortait de l'axe : cette fois, on laisse un rebord de 0.5 mm pour que la vis ne puisse pas glisser. |

|  On voit mal, mais un trait de scie parallèle au plat permet de repérer le montage. On voit mal, mais un trait de scie parallèle au plat permet de repérer le montage. |

|

|

Nouveau montage et cette fois aucune crainte de voir un des disques se désolidariser de l'axe. Nouveau montage et cette fois aucune crainte de voir un des disques se désolidariser de l'axe. |

|  Dernière modification pour cette partie : effectuer deux plats de chaque côté des têtes de bille (1.5 de part et d'autre) sinon ... on touche les nouvelles roues ! Dernière modification pour cette partie : effectuer deux plats de chaque côté des têtes de bille (1.5 de part et d'autre) sinon ... on touche les nouvelles roues ! |

|

|

des ambitions à la réalité ...

Les essais qui ont été faits à l'air comprimé montrent que ce moteur "petit cheval" n'accepte pas la moindre contrariété et que la moindre modification dans la chaîne des roues dentées entraîne un arrêt ! Aussi impossible d'utiliser le système décrit ci-dessus.

Je le laisse cependant car il devrait fonctionner si on monte la version avec excentrique.

|

|

On peut facilement se sortir d'affaire en gardant les mêmes supports : cette fois on espère que le moteur démarrera seul ou qu'il suffira de pousser la loco.

Pas d'autres perçages que ceux déjà effectués.

Plusieurs montages sont d'ailleurs possibles mais si j'ai pris le 1 c'est que j'avais les roues dentées.

Le rapport de 1/7ème est un peu fort mais ça fonctionne bien pour l'instant.

Le meilleur serait probablement celui décrit en 2.

Pour le 3, on risque de mettre sur rail un colimaçon (cependant, dans la réalité, cette loco n'atteignait que les 15 km/h).

Petit problème souligné en rouge : les roues se chevauchent très légèrement mais c'est suffisant pour avoir un montage trop serré. Deux solutions :

. on reprend à la lime les trous de fixations des supports de l'essieu avec ovalisation vers l'arrière et la roue dentée recule

. on ajoute, avant le montage un joint en téflon de 0.25 d'épaisseur et c'est suffisant pour obtenir un fonctionnement fluide. |

|

Le blocage de la roue dentée et des roues sur l'essieu n'est pas parfait avec ces vis M2. Le mieux, pour obtenir un bon entraînement est d'usiner des plats à l'endroit où ces vis viendront se bloquer : coup de fraise de 2 sur 0.5 de profondeur et 3 de large. |

|

| | Les cotes restent identiques pour les croquis qui suivent. |

|  | | La roue centrale ne posera pas problème car elle tombe dans une ouverture sur le châssis. |

|  | | Probablement la meilleure solution mais il me manque la roue de diamètre 10 ... |

|

|

|

Reprise, par le dessus des trous de diamètres 2.2 pour amener la tête des vis à ras de la platine. Reprise, par le dessus des trous de diamètres 2.2 pour amener la tête des vis à ras de la platine.

On en profite pour reprendre ceux à l'aplomb des axes des cylindres : ce sera plus facile pour fixer les plots avec des vis normales qu'avec des vis à tête fraisée.

Perçage également d'un trou de 2 pour la fixation du levier de commande de la vanne vapeur. |

|  La base du levier est un carré de 6 x 6. La base du levier est un carré de 6 x 6.

Le levier est en laiton de 2 x 4. |

|

|

radiocommande | | Généralement c'est le truc auquel je m'attaque en dernier mais, ici, il faut voir si c'est possible. |

|

support des servos

Voilà une fabrication dont on pourra se passer dans la version définitive ... mais cela peut servir pour une autre construction. |

|

De la tôle d'alu de 1.5 que l'on découpe en fonction des servos. De la tôle d'alu de 1.5 que l'on découpe en fonction des servos.

Ce support doit venir se fixer par vis M2 en bout de platine mais en laissant au moins 0.5 mm pour le passage futur de la tôle de la cabine. |

|  Etat actuel : il ne manque que le réservoir de gaz pour savoir si ça gazera ou pas ! Etat actuel : il ne manque que le réservoir de gaz pour savoir si ça gazera ou pas ! |

|

|

Dans la version définitive, il devient certain que le servo devant actionner l'embrayage devient inutile. Par contre, celui commandant la vanne d'admission sera conservé si on obtient réellement une modification de la vitesse.

Un petit truc pour la fixation des câbles le long du châssis, en les maintenant à l'écart de la chaudière : de la tôle de 0.3 qui va se fixer sur le goujon de fixation de la chaudière, en prévoyant une équerre qui le plaque à plat sur le longeron.

Bonne nouvelle, les cordons des servos sont assez longs pour venir se ficher dans le récepteur.

|

| | |

|

|

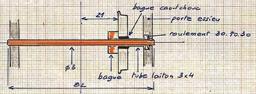

porte-essieu

Une opération de perçage, de sciage et de limage dans de l'alu de 5 mm d'épaisseur ... un peu long pour moi ! |

|

Traçage, perçage, sciage dans deux plats d'alu dressés latéralement. Traçage, perçage, sciage dans deux plats d'alu dressés latéralement. |

|  Trous pour l'emplacement des roulements. Trous pour l'emplacement des roulements. |

|

|

Rainurage pour donner un peu de relief à la boîte de l'essieu. Rainurage pour donner un peu de relief à la boîte de l'essieu.

Noter le montage avec tige filetée et écrous de 6 pour le serrage dans un étau qui ne veut pas s'ouvrir davantage. |

|  Perçage vertical à 2.2 pour le passage des tiges des amortisseurs. Perçage vertical à 2.2 pour le passage des tiges des amortisseurs. |

|

|

Opération de sciage à l'extérieur, il ne reste plus qu'a reprendre une fois à l'intérieur pour la séparation. Opération de sciage à l'extérieur, il ne reste plus qu'a reprendre une fois à l'intérieur pour la séparation. |

|  Et, c'est enfin terminé. Et, c'est enfin terminé.

Les deux trous ne serviront en fait à rien, cela tient très bien sans ajouter des vis sur la ceinture. |

|

|

Enfin presque terminé puisqu'il faut placer des goujons qui serviront à la fixation sur la platine. |

|

essieux

Les essieux prévus avec des roues plus grandes ne sont pas encore arrivés mais, le montage devant être le même, on peut en prévoir la modification.

Démonter les roues qui se coincent avec une bague en caoutchouc se serrant sur un axe de 4 cannelé.

Pas de cannelures pour ce nouvel essieu, un tube de 4 assurant un serrage suffisant. |

|

Souder à l'étain une bague sur un tube de 3 x 4. La bague sera ensuite percée est taraudée à M2. Souder à l'étain une bague sur un tube de 3 x 4. La bague sera ensuite percée est taraudée à M2. |

|  Reprendre avec un foret de diamètre 3.1 pour faciliter les montages et démontages. Reprendre avec un foret de diamètre 3.1 pour faciliter les montages et démontages. |

|

|

Un petit truc pour le polissage : enfiler le montage sur le foret et ça tient suffisamment ... Un petit truc pour le polissage : enfiler le montage sur le foret et ça tient suffisamment ... |

|  Et un autre pour faciliter le montage car cet axe de 3 ne veut jamais s'enfiler dans les roulements de 3 ! Il suffit de passer un coup de papier émeri très fin (500 par exemple) pour dépolir. Le roulement doit glisser ... Et un autre pour faciliter le montage car cet axe de 3 ne veut jamais s'enfiler dans les roulements de 3 ! Il suffit de passer un coup de papier émeri très fin (500 par exemple) pour dépolir. Le roulement doit glisser ... |

|

|

Les éléments prêts pour le montage. Les éléments prêts pour le montage. |

|  Régler l'écartement à 42mm intérieur. Régler l'écartement à 42mm intérieur.

Par la suite, l'un des essieux recevra une roue dentée. |

|

|

+de nouvelles roues

Si elles sont utilisables pour cette version, elle ne le seront pas pour la seconde car trop larges et venant se frotter aux équerres.

Elles sont plus grandes (diamètre 37) et avec des rayons et l'aspect général s'en trouve amélioré.

Là aussi il faut les désolidariser de l'essieu : cette fois la bague est en plastique et non en caoutchouc.

Fabrication de nouvelles bagues de serrage. Je me suis planté un peu dans leur longueur car les roues sont plus larges.

Ainsi, lors du montage (écartement intérieur de 40 cette fois) il sera nécessaire d'ajouter une bague en alu de chaque côté pour que l'essieu ne se promène pas latéralement.// |

|

Simplification en soudant les deux bagues sur le tube avant sciage, reprise au tour et taraudage. Simplification en soudant les deux bagues sur le tube avant sciage, reprise au tour et taraudage. |

|  Tout est prêt pour le montage des deux essieux. Tout est prêt pour le montage des deux essieux. |

|

|

Le montage : il est différent à cause de cette bague en plastique dans laquelle on ne peut pas glisser en forçant notre tube de 4 ! Le montage : il est différent à cause de cette bague en plastique dans laquelle on ne peut pas glisser en forçant notre tube de 4 !

La solution est offerte par les mécaniciens : on place les roues et les bagues au congélateur quelques heures et notre montage se fera tout seul. Après retour à la température ambiante, c'est serré !

|

|  Pour la peinture, le mieux est d'utiliser du ruban d'électricien qui prend la forme. On coupe ensuite l'excédent au cutter. Pour la peinture, le mieux est d'utiliser du ruban d'électricien qui prend la forme. On coupe ensuite l'excédent au cutter. |

|

|

barres de maintien

Elles ont réalisées en rond de diamètre 2 et filetées aux extrémités sur 8 mm.

Les supports sont percés sur les flancs intérieurs sur une profondeur de 5 mm.

Au montage, la barre un peu plus longue que l'espacement entre dans les deux trous et il suffira de bloquer les écrous de part et d'autre.

|

| | | |

|

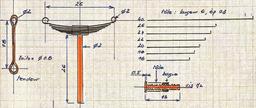

suspension

Une fabrication assez simple avec de la tôle fine de récupération.

Cette suspension sera amovible et pourra se placer au dernier moment :

. les tirants arrière s'enfileront dans deux trous sur la platine

. les tirants avant seront fixés sur des goujons M2 placés sur les longerons et ce sont eux qui régleront la hauteur des ressorts

. pour faciliter le passage de l'arbre de 2, percer le porte-essieu à 2.2

Sur la droite du croquis, les longueurs des lames.

|

|  | | résultat après peinture |

|

|

|

|

|

|

|

|

|

En réalité, j'avais prévu de les faire un peu plus grands et plus hauts (voir le premier en haut et à gauche sur une photo précédente) mais il a fallu tenir compte de :

. la proximité du caisson arrière et la longueur a été diminuée

. la nécessité d'accéder au réglage des tiroirs et la hauteur a été réduite

A ce stade, une petite idée de l'ensemble terminé.

|

|

|

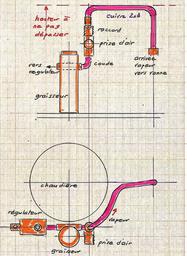

installation de la chaudière et du moteur

La place est vraiment comptée et ça se joue au 1/2 mm ... et le mieux est de faire un croquis après avoir installé les deux sur la platine et relevé les cotes.

Pour le montage on aura besoin d'un régulateur, d'un graisseur et d'un raccord comportant une prise d'air. Préparation d'une soupape.

Pourquoi cette prise d'air ?

Ce moteur n'est pas difficile à régler puisqu'il suffit de positionner les tiroirs et qu'un accès est prévu de part et d'autre du moteur mais, c'est plus facile de le faire avec l'air comprimé qu'à la vapeur.

On piquera donc la durite du compresseur sur cette prise d'air, on opérera les réglages et on la bouchera ensuite.

Pendant ces opérations, le régulateur sera fermé.

A refaire, je placerai la virole de trop plein de l'autre côté car ici, il va falloir remplir le graisseur et le fermer avant de placer le bouchon de la virole.

En haut du croquis, la ligne rouge à ne pas dépasser sinon la biellette du tiroir va toucher. |

|

le régulateur

Un modèle particulièrement simple mais étanche.

L'étanchéité est obtenu en serrant le cône sur l'extrémité d'un tube de cuivre brasé à l'argent donc recuit.

Un joint torique assure l'étanchéité.

Sur le dessus du rond, petit tube de 3 x 4 également brasé à l'argent qui recevra le tube de suivre issu de la chaudière et que l'on pourra souder en place à l'étain. |

| | |

|

graisseur et raccord

Toujours très simple mais avec un passage de la vapeur sur le côté pour faciliter la présentation.

Pour le raccord, et le graisseur, brasure à l'argent car les soudures des tubes se feront ensuite à l'étain. |

|  soupape

Encore de la simplicité pour ce modèle souvent décrit.

Un problème : au montage elle ne sera pas verticale car j'ai manqué d'attention lors de la préparation de la brasure de la chaudière ... |

|

|

|

Le montage du dessus de la chaudière prévu à l'origine avec des écrous M3 n'est pas aisé. Le mieux est de se fabriquer des écrous un peu spéciaux : Le montage du dessus de la chaudière prévu à l'origine avec des écrous M3 n'est pas aisé. Le mieux est de se fabriquer des écrous un peu spéciaux :

. rond de 5 de longueur 8 à fileter sur 5 mm à M3, puis à M2 de l'autre.

. vissage d'une vis 6 pans petit modèle que l'on soudera ensuite à l'étain. |

|  Ajustage du trou permettant le passage de la soupape. Ajustage du trou permettant le passage de la soupape. |

|

|

Petites modifications pour la fixation des balanciers et des biellettes : Petites modifications pour la fixation des balanciers et des biellettes :

. réduire l'épaisseur des tête de vis des balanciers

. réduire celle des vis des biellettes et monter le ressort vers l'extérieur

Ainsi on peut passer à un assemblage facile ... |

|  Le graisseur vient à la verticale du bouchon de trop plein. Le graisseur vient à la verticale du bouchon de trop plein.

Et là, il va falloir ajuster notre tube menant au moteur ...

|

|

|

montage | | après peinture des éléments ou nettoyage et passage au "Miror" pour d'autres. |

|

| | le couvercle |

|  | | la chaudière complète |

|  | | mise en place du moteur |

| |

|

moteur

Il est bon de le tester une nouvelle fois après la mise en peinture.

J'ai eu quelques soucis car ... j'avais placé un des joints à l'envers !

Et il a fallu le re-démonter ... ce qui fait que la peinture a un peu souffert.

Un échappement un peu particulier qui n'est pas soudé et vient s'emboîter sur la vanne.

Il s'agit d'un tube de cuivre 2 x 3 sur lequel on soude un empilement de tube pour avoir sur quelques centimètres une ouverture de diamètre 6.

Et, si cela ne fonctionne pas avec la retombée de la condensation au moteur, on l'enlèvera pendant le fonctionnement.

On peut voir les derniers essais en bas de cet

album |

|

garniture de cheminée

Encore une fois elle est obtenue à partir d'un élément de plomberie que l'on usinera cette fois en cône après avoir ajusté l'intérieur pour l'emboîtement.

L'opération de tronçonnage se fera en bloquant le raccord sur un écrou. |

| | | |

|

|

|

|

|

Il faut dire qu'à ce stade 'on pourrait obtenir un beau modèle d'exposition pour ce type de machinerie.

Il est vrai que les fuites importantes constatées au niveau des tiges de piston laissent peu de chance au modèle pour une circulation assez longue à la vapeur ...

On constate aussi une mauvaise conception de l'échappement : le diamètre de sortie n'est pas assez important et la sortie aurait dû être latérale ...

D'un autre côté, malgré les jeux, le fonctionnement reste correct ...

Alors, on continue avec l'étude de la chauffe.

|

|

|

la chauffe | | C'est le moment critique ... |

|

vanne gaz

Modèle classique déjà vu mais avec cette fois au lieu du téflon le cône en laiton venant s'écraser sur un tube de cuivre : ouverture franche et étanchéité assurée. |

|

Avant la brasure à l'argent de la sortie de gaz (tube de laiton de 1 x 2), petite vérification : le cône dont on aperçoit la partie filetée, doit faire reculer le tube de cuivre . Avant la brasure on le remet en place et au vissage il se produira un écrasement. Avant la brasure à l'argent de la sortie de gaz (tube de laiton de 1 x 2), petite vérification : le cône dont on aperçoit la partie filetée, doit faire reculer le tube de cuivre . Avant la brasure on le remet en place et au vissage il se produira un écrasement.

Il a fallu refaire ce corps la brasure s'étant infiltrée le long du tube. Pour l'essai suivant, perçage à 1.5, puis perçage à 2 pour ménager un épaulement et la brasure (tout doux) vient s'y arrêter. |

|  Et ... y'a plus qu'à ... Et ... y'a plus qu'à ... |

|

|

réservoir de gaz

Encore un classique obtenu à partir d'un tube de laiton de diamètre 23 x 24 et fonds bombés. |

|

Il est possible d'augmenter un peu sa capacité en brasant les valves un peu plus haut ... Il est possible d'augmenter un peu sa capacité en brasant les valves un peu plus haut ... |

|  Soudure d'un bout de tube 2 x 3 pour obtenir un bon serrage du tube silicone haute température qui mène vers le porte-gicleur. Soudure d'un bout de tube 2 x 3 pour obtenir un bon serrage du tube silicone haute température qui mène vers le porte-gicleur.

Lorsque tout fonctionnera et sera en place, on pourra d'ailleurs sécuriser ce tube silicone qui a tendance à glisser en le poussant au-delà du tube et en le ligaturant. |

|

|

le porte-gicleur

Rien de neuf sinon que le corps est cette fois usiné dans du rond d'alu plus rapide à travailler que le laiton si on arrose de pétrole ... |

|

Maintien avec une bague fendue (une vis M2 l'écartera et assurera le blocage) qui a été brasée sur un rond de 5 taraudé à une extrémité pour la fixation sur le châssis. Maintien avec une bague fendue (une vis M2 l'écartera et assurera le blocage) qui a été brasée sur un rond de 5 taraudé à une extrémité pour la fixation sur le châssis. |

|  Autre vue du montage complet. Autre vue du montage complet. |

|

|

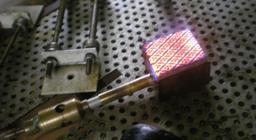

les brûleurs

A ce moment, le choix n'est pas encore arrêté, mais il sera à céramique, celui qui semble convenir le mieux pour ces petites verticales. |

|

Peut-être le petit champignon ici en opération de réglage ... Peut-être le petit champignon ici en opération de réglage ...

dont la réalisation est décrite dans cette

album |

|  Et que voici en période d'essai mais probablement un peu trop bas. Et que voici en période d'essai mais probablement un peu trop bas.

La chauffe est correcte mais il consomme trop pour le réservoir : plus de gaz après 5 minutes et on vient à peine de monter à 2 bars.

On peut bien sûr imaginer un nouveau remplissage ...: |

|

|

Ou alors, un brûleur céramique ... Ou alors, un brûleur céramique ... |

|  ;;; qui rougeoie parfaitement sous la chaudière ;;; qui rougeoie parfaitement sous la chaudière

mais qui chauffe trop ! |

|

|

état des travaux au 18 12 2014 |

|

|

pendant les fêtes ... | | ... on trouve toujours un petit moment pour : |

|

|

Il est un peu plus grand que celui de la Makatea mais plus petit que le circulaire.

Il chauffe vraiment bien et on atteint la pression de 3 bars en moins de 5 minutes. En laissant échapper la vapeur, on voit qu'elle se reconstitue rapidement. |

|  | De la tôle de laiton de 0.5 d'épaisseur que l'on coupe à la cisaille et que l'on brase à l'argent.

Le tube dépasse à l'intérieur et maintient la céramique épaisse de 10 mm à la bonne hauteur. |

|  | Avec le porte-gicleur réglable de la voiturette de Bollée-fils, on obtient très vite la bonne couleur.

Réglage au minimum cependant de la vanne de gaz, d'où une belle économie de consommation. |

|

|

Qu'elle autonomie ?

Petit test : le réservoir est rempli totalement, on l'allume et on attend que le brûleur s'éteigne.

Cela se produit au bout de 9 minutes et si on enlève les 3 minutes pour arriver à un peu plus d'un bar, le moment où on va ouvrir le registre vapeur pour éliminer les premiers condensats, on se retrouve avec une autonomie de 5 minutes ... |

|

sécuriser l'alimentation de gaz

Le premiers essais sont réalisés avec une durite en silicone qui a tendance, lors des vibrations, à se détacher ...

J'ai utilisé une idée trouvée sur les forums (Scyllias91) et qui permet de miniaturiser le raccord. |

|

Brasage d'une petite rondelle sur un tube laiton de 1 x 2 ; embout femelle percé à 2 pour recevoir le téton dépassant de la bague ; rondelle torique entre les deux. Le serrage à la main est suffisant. Brasage d'une petite rondelle sur un tube laiton de 1 x 2 ; embout femelle percé à 2 pour recevoir le téton dépassant de la bague ; rondelle torique entre les deux. Le serrage à la main est suffisant. |

|  Côté réservoir ... Côté réservoir ... |

|

|

... côté porte-gicleur. ... côté porte-gicleur. |

|  Pour obtenir un beau rougeoiement, insertion d'un tube de 4 x 5 partant du porte-gicleur et allant jusqu'à la céramique. Pour obtenir un beau rougeoiement, insertion d'un tube de 4 x 5 partant du porte-gicleur et allant jusqu'à la céramique.

Une bague en alu reliera les deux parties et rendra un support pour le brûleur inutile. |

|

|

Un dernier essai - on ne sait jamais car ça bouge ces petites bricoles-là - avant le montage sous la loco. Un dernier essai - on ne sait jamais car ça bouge ces petites bricoles-là - avant le montage sous la loco. |

|  Glisser le tube du brûleur avant de bloquer le porte-gicleur en place. Glisser le tube du brûleur avant de bloquer le porte-gicleur en place.

Une fois l'ensemble positionné, on peut bloquer les composants. |

|

|

refaire la distribution de la vapeur

Lors des essais avec ce nouveau brûleur, apparition d'une fuite qui devient de plus en plus importante entre le régulateur et le graisseur ... Il faut dire que la liaison est faite à l'étain et que la soudure n'a pas appréciée la séance de chauffe avec le gros brûleur circulaire !

Cette fois toutes les soudures seront à l'argent.

Il a fallu refaire le corps du régulateur.

Pour le graisseur sa hauteur a été diminué pour permettre son remplissage sans être gêné par le bouchon du trop plein.

Un ensemble de petits problèmes d'ajustements pour arriver au montage précédent du raccord du moteur ...

La suite en images : |

|

| | les pièces refaites |

|  | | ajout d'un raccord au cas où ... |

|  | | brasure du raccord |

|  | | nouveau graisseur |

|

|

|  | | ajustements |

|  | | après brasages |

|  | | ensemble démontable |

|

|

et, plein d'enthousiasme, reprendre les essais ...

... qui ne donnent pas grand chose !

Bien sûr ça ne fuit plus et la chaudière remplit son rôle.

Mais, dès qu'on veut démarrer sur le chemin de roulement ... blocage.

Je les ai repris plus tard avec d'autres roues dentées pour essayer cette démultiplication sans succès.

Et c'est ainsi qu'on va passer à une autre solution, radicale ...

|

| | |

|

seconde constructionCette construction a déjà été expérimentée, on va (à part le "démarreur" et le "montage des servos") utiliser tout ce qui vient d'être décrit.

En modifiant le châssis à l'arrière, ce que je n'ai pas fait, on pourrait réduire la longueur en plaçant le réservoir transversalement comme sur le croquis. L'échelle serait ainsi mieux respectée.

|

|

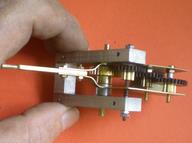

montage du moteur avec les tiroirs entraînés par des excentriques

Cette fois, suite à l'expérience du calage de la machinerie pour bateau, prévision d'une nouvelle installation de la mécanique ce qui va nécessiter :

. un nouveau support qu'il va falloir adapter au châssis et une nouvelle démultiplication

. de nouveaux excentriques qui seront réglables (on ne sait jamais !)

. la modification de la platine et la transformation du support des cylindres

La photo représente la première partie des transformations mais, avec cette démultiplication, notre loco va se traîner : et encore une modification à prévoir ! |

|

Inutile d'en refaire une nouvelle : voici la partie avant transformée qui permet de glisser le moteur équipé des excentriques. A l'avant, la découpe pour l'emplacement du porte-piles devient inutile. Inutile d'en refaire une nouvelle : voici la partie avant transformée qui permet de glisser le moteur équipé des excentriques. A l'avant, la découpe pour l'emplacement du porte-piles devient inutile.

Le support du moteur comprend 4 trous supplémentaires pour la fixation des supports des pivots des équerres.

Le support de l'axe moteur est modifié et vient se placer sous une plaque d'alu : démontage facilité.

Le rapport définitif est de 1:7.

|

|

les excentriques

Ils sont fabriqués comme précédemment mais ne sont plus soudés sur les volants. Un disque de 0.5 d'épaisseur séparera le volant de la bielle de l'excentrique d'un côté et de la bague de blocage de l'autre. |

|

Procédé classique pour obtenir la rondelle de séparation par usinage après soudure à l'étain sur un tube. Procédé classique pour obtenir la rondelle de séparation par usinage après soudure à l'étain sur un tube. |

|  Petit rond de 3 avec centrage qui va servir à positionner le volant dans le plateau diviseur. Petit rond de 3 avec centrage qui va servir à positionner le volant dans le plateau diviseur. |

|

|

Il est ainsi possible de repérer en partant du maneton les positions à 90° du volant. Il est ainsi possible de repérer en partant du maneton les positions à 90° du volant. |

|  Avant perçage, on a tracé à l'outil la diagonale du disque. On en crante une extrémité qui servira au positionnement avant soudure et de repérage lors du montage sur l'axe moteur. Avant perçage, on a tracé à l'outil la diagonale du disque. On en crante une extrémité qui servira au positionnement avant soudure et de repérage lors du montage sur l'axe moteur.

Ainsi, on placera ce cran se trouvera juste en face du maneton et il n'y aura plus qu'à bloquer dans cette position. |

|

|

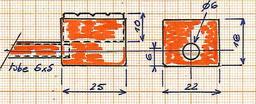

support

Plutôt que de refaire le châssis entièrement, ajouter tout simplement un rectangle de tôle d'alu de 2 sur lequel on vissera le support des engrenages.

Ne pas tenir compte des engrenages photographiés : le rapport sera encore modifié (roue sur l'axe de 30 dents puis roue de transfert de 30/10 dents). |

|

Peu de modifications donc à part 2 trous : cette fois ce support ne pass plus sous le moteur et ce sera bien utile pour les démontages qui vont suivre ... Peu de modifications donc à part 2 trous : cette fois ce support ne pass plus sous le moteur et ce sera bien utile pour les démontages qui vont suivre ... |

|  Le support va se placer au milieu après agrandissement par sciage du châssis. Le support va se placer au milieu après agrandissement par sciage du châssis.

Support en tôle de 2 qui va recevoir deux roulements de 4 x 2 x 3) dans deux trous de 7 : les roulements resteront en place grâce aux autres éléments placés sur l'axe. |

|

|

Positionnement sous le châssis. Positionnement sous le châssis.

Il me faudra reprendre le trou de la roue dentée de 20 : j'ai oublié l'épaisseur de la tôle dans mon traçage ! |

|  Les bielles d'excentriques se glissent facilement sur les excentriques. Les bielles d'excentriques se glissent facilement sur les excentriques. |

|

|

plaque des cylindres

Là aussi il faut percer les trous qui permettront la fixation des supports des équerres.

Les trous ont été modifiés pour permettre un vissage sans avoir à utiliser de vis à tête fraisée se situant sous le cylindre comme dans la première version. |

|  On retrouve la même configuration. On retrouve la même configuration.

Cependant, pour visser les cylindres, il sera nécessaire de ramener la tête des vis M2 à diamètre 3 sinon elles ne passeront pas le long des supports. |

|

|

Les deux pièces sont devenus indépendantes ... bien pratique. Les deux pièces sont devenus indépendantes ... bien pratique. |

|  Un essai de montage complet. L'arbre retenu est celui qui cale les bielles du balancier à 90°. Un essai de montage complet. L'arbre retenu est celui qui cale les bielles du balancier à 90°.

J'ai essayé de nouveau celui à 120°, mais cela ne fonctionne pas mieux. Alors restons dans le classique ! |

|

|

transformation des équerres

Nouveaux problèmes : d'une part les grandes et belles roues à rayons ne passent pas du tout dans cette version et, il manque un ou deux millimètres pour que les petites trouvent leur bon écartement !

La seul solution est de diminuer l'épaisseur des équerres tout au moins dans la partie basse.

Il faudra également amener la tête de vis recevant le ressort à 0.5 mm d'épaisseur. |

|

chape de tiroir

L'expérience montre que le tiroir doit se déplacer très librement : l'occasion de refaire de nouvelles chapes dont la partie basse ne fait que 1.5 d'épaisseur. |

|

remontage

Sur la 4ème photo, un essai à l'air pour vérifier le bon fonctionnement des tiroirs et des pistons. |

|

|

réglage de la vanne moteur

Il est peu probable que ce modèle sera finalement radio-commandé. On peut s'assurer du blocage de la vanne en bonne position en insérant un plat de téflon de 0.2 ou 0.25 entre le levier et son support. |

|

des essais

J'en ai fait une multitude ...

L'un a consisté à réduire la cylindrée en passant de 5 cm3 à 1.6 avec manchon et nouveaux pistons, flottants cette fois (manque de puissance !)

L'autre a consisté à vérifier si on pouvait obtenir la marche avant et la marche arrière. Et c'est possible. Mais étant donné qu'il faut une certaine pression pour obtenir le démarrage dans un sens, je doute que l'inverseur soit bien utile et la loco suivra ses rails ... dans une seule direction.

Ces deux essais sont traités au bas de cet |  |

|

rodage

Il a lieu avec la chaudière pour essais qui permet d'enchaîner les essais facilement et de prévoir les réglages (vanne moteur et registre vapeur). Le moteur a tourné ainsi plus d'une heure et on finit par obtenir un démarrage sans aucune aide à 2 bars, puis une stabilisation à 1 voire moins bar.

https://youtu.be/0CHKbca-r00 | |

|

| montage des roues

et essai sur le chemin de roulage avec le brûleur et le réservoir spécifique. On ouvre le régulateur d'un tour quand le mano atteint 2 bars, ça crachote puis ça démarre, on réduit le régulateur à 1/2 tour et ça tourne tranquillement à 1 bar mais il faut s'arrêter au bout de 2 minutes car on a consommé entre 35 et 40 cl d'eau !

https://youtu.be/0Pj0r2vhVXE | |

|

|

|

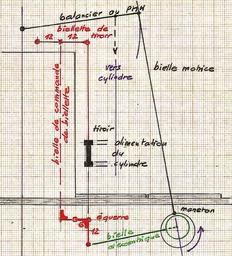

les réglages

Les voici résumés en deux croquis : |

|

Calage des excentriques : ils se feront dans l'axe des bielles motrices. Calage des excentriques : ils se feront dans l'axe des bielles motrices. |

|  Une fois l'excentrique bloqué, on règle la position de la tête de tiroir, face à l'admission (trou de réglage sur le moteur). Une fois l'excentrique bloqué, on règle la position de la tête de tiroir, face à l'admission (trou de réglage sur le moteur). |

|

|

essai sur le circuit

Le grand jour est enfin arrivé.

Le premier essai a été tenté et réussi avec une démultiplication de 1 : 18 : ça tourne ... lentement - 1 tour de circuit soit 6 m en 1 mn 48 s soit à 0.17 km/h ! Petit calcul, le moteur tourne à environ 530 t/mn.

Le second, immortalisé, se fait avec une démultiplication de 1 :7 et là on atteint presque 0.5 km/h ! Ce qui est peut-être trop rapide ...

Le bon démarrage :

. monter la pression à 1.5 bar

. ouvrir le registre pour éliminer les premiers condensats

. refermer le registre, attendre la remontée de la pression à 1.5 et ouvrir le régulateur d'environ un tour

... démarrage et la pression va se stabiliser à 1 ou 0.8 bar selon l'ouverture.

Pour cet essai, la distance parcourue a été plus grande : 6 tours de circuit (environ 30 mètres) et je me suis arrêté pour voir la consommation qui a été de 35 cl. Il en reste donc encore une quinzaine utilisables.

|

| |

|

|

conclusion :

Il est donc possible de faire tourner un tel ensemble. Quelles améliorations apporter ?

La plus importantes concerne la cylindrée: il est certain qu'avec un moteur de 2.5 cm3 dont la course serait allongée, on obtiendrait autant de puissance et une consommation moindre. Tourner 5 minutes deviendrait possible. et peut être davantage en installant un réservoir de gaz plus grand ... |

|

les derniers aménagements : les caissons, la balustrade |

|  De la simplicité avec une ceinture en tôle de 0.3 et un couvercle venant le fermer au-dessus. De la simplicité avec une ceinture en tôle de 0.3 et un couvercle venant le fermer au-dessus. |

|

|

Pour la soudure de la ceinture, poncer, enduire de décapant, étamer, serrer puis chauffer. Pour la soudure de la ceinture, poncer, enduire de décapant, étamer, serrer puis chauffer. |

|  Petit capot sur le couvercle du caisson de droite. Petit capot sur le couvercle du caisson de droite.

Sur le caisson de gauche, trou de 12 pour le passage de la vanne de gaz. Pour le remplissage du réservoir, il suffira de soulever le couvercle. |

|

|

Les deux caissons sont réunis par le bac à charbon : vissage sur l'arrière. Les deux caissons sont réunis par le bac à charbon : vissage sur l'arrière. |

|  Support de la balustrade en alu de 2 qu'il convient d'ajuster. Support de la balustrade en alu de 2 qu'il convient d'ajuster.

Petite languette de laiton (vissage par vis à tête fraisée) pour la fixation sur le châssis.

|

|

|

La balustrade, en laiton de 1.5 de diamètre, est brasée à l'argent à plat : facile mais long, il faut souder un élément à la fois après un positionnement par gros poids. La balustrade, en laiton de 1.5 de diamètre, est brasée à l'argent à plat : facile mais long, il faut souder un élément à la fois après un positionnement par gros poids.

Pourquoi la brasure à l'argent ? L'étain ne sera pas assez résistant lors des manipulations et on ne pourra pas garder l'aspect laiton qu'on peut polir. |

|  Pliage de la balustrade puis repérage de l'emplacement des trous (diamètre 1.6). Commencer par l'arrière puis poursuivre avec les côtés. Pliage de la balustrade puis repérage de l'emplacement des trous (diamètre 1.6). Commencer par l'arrière puis poursuivre avec les côtés.

Et ça tient tout seul ... |

|

|

|

documentation | de Jean-Pierre DUBANT

deux documents intéressants, le premier donnant enfin une idée de la distribution et une idée de la vitesse de ce type de locomotive, le second pouvant servir de modèle. |

|

|

de Patrick LECLERE

un livre en anglais dont on pourra extraire quelques gravures bien utiles :

https://archive.org/details/earlymotivepower00bellrich

dont voici un extrait traduit par Patrick :

Le huitième rapport annuel de 1834 donne les dimensions suivantes pour l'Atlantic ;

• Chaudière verticale de 1300mm de diamètre et 1750mm de haut au-dessus du cendrier ; fonctionnement à l'anthracite ; diamètre de la boîte à feu : 1200mm, hauteur 560mm ; 282 tubes de 38mm à la base et 25,4mm au sommet pour une longueur de 406mm ; boîte à fumée : diamètre 1180mm et de 150 mm de haut. Cheminée 330mm de diamètre et le sommet à 4420mm au-dessus du rail. Tirage assisté par ventilateur.

• Cylindres D=254mm x 508mm. Pression d'alimentation : 3,5 bars. Couplés à deux engrenages de 711mm x 356mm.

• Traction 2 360 kg avec adhésion sur les 4 roues. Traction suffisante pour emmener un convoi de 214,4 tonnes métriques sur le plat à 16 km/h. Poids entre 7,1 et 8,6 tonnes métriques.

• Roues de 890mm de diamètre.

• Poids de la machine : Prix $4500 de l'époque

|

| | |

|

|

album terminéDes commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|