|

Il n'est pas rare de trouver dans le parc ferroviaire d'un vaporiste une loco diesel.

En voici une dont la propulsion est assurée par un moteur électrique de récupération. En fait, le prix de revient global est pratiquement nul ...

Pas de vapeur, soit mais il s'agit d'un véhicule "taravana" !

En fin d'album, un lien permettant de construire le même type d'engin, mais à vapeur. |

|

|

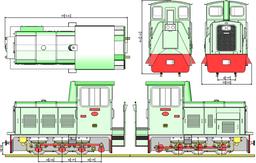

Le modèle terminé ressemblera un peu à celui de la photo de droite qui est celle de cet engin :

RUSTON & HORNSBY de 10 CV construit en 1932 (le plus ancien des locotracteurs du LBR et du Royaume-Uni.

Une photo trouvée sur ce site :

http://marc-andre-dubout.org/cf/lvdc/lvdc0014/leighton.htm

Là encore je n'ai découvert cette photo que sur le tard et bien des détails que je me suis amusé à essayer de reproduire auraient pu être omis tant ce véhicule est fait de simplicité.

|

| |

|

le moteur | Il s'agit d'une récupération faite sur un très ancienne caméra - vidéo, de ces modèles énormes qu'on portait à l'épaule ...

Moteur accouplé à une vis sans fin.

rapport entre roue et vis sans fin :

il est égal au nombre de filets de la vis sans fin attaqués par la roue / nombre de dents de la roue. |

|  | | Voici comment il se présente. |

|

|

transformation

Il va falloir adapter la vis sans fin pour la glisser sur l'arbre puis la bloquer. |

|

Découpe d'un bout de tube de 12 x 14 qui vient se glisser sur les roues dentées extérieures. Découpe d'un bout de tube de 12 x 14 qui vient se glisser sur les roues dentées extérieures.

Ce tube sera immobilisé par une résine de mécanicien qui remplira les interstices. |

|  Remplissage avec un cure-dents. Bien remplir et laisser sécher 24 heures. Remplissage avec un cure-dents. Bien remplir et laisser sécher 24 heures. |

|

|

Après séchage on pourra percer à 2.5 pour tarauder à M3. Après séchage on pourra percer à 2.5 pour tarauder à M3. |

|  Transformation terminée. Transformation terminée. |

|

|

Montage sur la roue dont l'axe à un diamètre de 3. Montage sur la roue dont l'axe à un diamètre de 3.

Essieu du commerce pour voie de 32. |

|  Le support du moteur et de la vis sans fin est démonté et la partie inutile démontée. Le support du moteur et de la vis sans fin est démonté et la partie inutile démontée.

Fabrication d'un premier support pour les essais.

Par la suite il sera remplacé par un support réglable en hauteur afin d'assurer au mieux la liaison entre vis sans fin et toue dentée. |

|

|

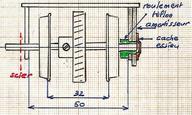

Le montage définitif des essieux se fera ainsi : Le montage définitif des essieux se fera ainsi :

. sciage : l'essieu fera 58 mm de longueur

. mise en place des roulements

. placage de la plaquette imitant les ressorts

. montage du cache

|

|

L'équerre provisoire sera remplacé par un carré sur lequel sera fixé le bâti du moteur par 2 vis M3. L'équerre provisoire sera remplacé par un carré sur lequel sera fixé le bâti du moteur par 2 vis M3.

Une vis permettra de monter la vis sans fin et de régler sa position par rapport à la roue dentée.

Deux autres permettront le blocage à la bonne position. |

|

|

|

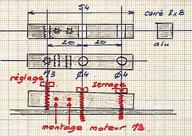

Mais la lecture des anciens numéros de MRB (Modèle Réduit de Bateau) réserve bien des surprises et l'envie m'est venue de construire un contacteur- variateur - inverseur :

MRB n° 209 (juillet-août 1979 ce qui ne me rajeunit pas !), article de Mircéa Popescu.

On aura ainsi la marche avant et la marche arrière, mais, en plus 2 vitesses pour l'avant et 2 pour l'arrière.

Avec une radio dont un des manches est cranté, on pourrait en ajouter une autre .

Pour la réalisation, il faudra tout simplement une plaque de bakélite dont une face est cuivrée pour montage électronique et ... deux briquets dont on tirera quelques éléments.

L'auteur parle, pour les contacts de récupération sur de vieux relais ou encore de ressorts. N'ayant pas ces contacts et m'apercevant que les ressorts demandent à être guidés, petit bricolage pour obtenir un bon glissement vertical....

|

|

contacteur - variateur - inverseur |

|

L'isolation de certaines partie du circuit imprimé se fait en enlevant le recouvrement cuivré : saigner les parties à enlever avec un scalpel, soulever un coin et tirer avec une pince fine.

On isolera de la même manière les 4 coins puis on découpera l'emplacement du servomoteur.

Le bras sera pris également dans cette plaque de circuit et on isolera les parties où seront soudés les supports des contacts

Les dimensions données sont les miennes mais peuvent varier.

L'alimentation se fait à partir d'un porte-piles du commerce : dans certains oeillets on placera des vis en laiton à tête fraisée qui permettront d'obtenir selon le branchement 1.5, 3 ou 4.5 volts. La dernière sortie en 6 volts sera réservée pour l'alimentation du récepteur et du servo. |

|

Découpe de la plaque support. Découpe de la plaque support.

Perçage des trous de fixation du servo.

Pour les trous servant à la soudure des fils de connexion (fil isolé rigide de téléphonie), tous de diamètre 0.8 pour 1 fil et de 1.2 pour 2 fils.

Ici les coins n'ont pas encore été isolés !

|

|  Fabrication du bras et isolation des futurs conducteurs : dessous. Fabrication du bras et isolation des futurs conducteurs : dessous.

Perçage selon le guignol du servo avec des trous de 1.8 pour le passage de vis M1.6.

Perçage à diamètre 3, dans le cuivre pour la soudure des guides de ressorts. |

|

|

Fixation du guignol. Fixation du guignol. |

|  C'est dans ce genre de briquet qu'on récupère les guides et le ressort. C'est dans ce genre de briquet qu'on récupère les guides et le ressort.

Il est temps se se réconcilier avec un fumeur pour les obtenir si vous avez abandonné l'ami Nicot

Le petit tube en laiton porte un joint que l'on fait sauter. On lime pour arriver au début de la gorge et obtenir un épaulement de 3 mm de diamètre ... |

|

|

... que l'on va souder au fer. ... que l'on va souder au fer.

Veiller à ce qu'ils soient bien perpendiculaires. |

|  Le ressort qu'on aura récupéré entre parfaitement dans ce petit tube, de même qu'une vis M2 dont on limera la tête en arrondissant légèrement les angles. Le ressort qu'on aura récupéré entre parfaitement dans ce petit tube, de même qu'une vis M2 dont on limera la tête en arrondissant légèrement les angles.

Le problème sera d'obtenir le même "frottement"". Si notre contact n'est pas assez franc, on eut ajouter une rondelle entre le ressort et la tête de vis. |

|

|

|

Vue de dessus. Vue de dessus. |

|  Vue de dessous. Vue de dessous. |

|

|

Fabrication de 2 plots pour le serrage des fils du moteur par le haut à l'aide d'une vis dans l'axe. Fabrication de 2 plots pour le serrage des fils du moteur par le haut à l'aide d'une vis dans l'axe.

Les plots se vissent sur les vis M2 qui accompagnent le mouvement du bras en tournant légèrement. |

|  Il est possible de démonter l'inverseur en débranchant les connexions réalisées avec des éléments mâles + femelles de connecteurs pour servos. Il est possible de démonter l'inverseur en débranchant les connexions réalisées avec des éléments mâles + femelles de connecteurs pour servos. |

|

|

contrôle du porte- piles

Pour la dernière sortie on a du 6 volts.

Je ne me suis servi que des sorties en 1.5 et 3 volts, ne connaissant pas ce moteur ... |

| | | |

|

essai

Avant de continuer ou plutôt de commencer la construction du locotracteur, un test rapide pour voir si ce montage fonctionne.

Bon, il est vrai qu'on ne voit pas tellement la vis sans fin tourner ... |

| |

|

|

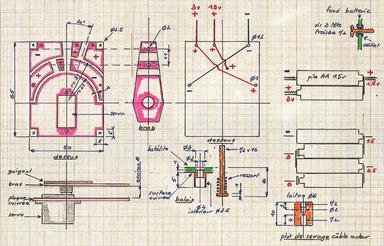

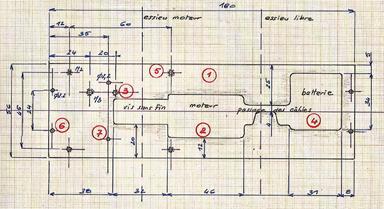

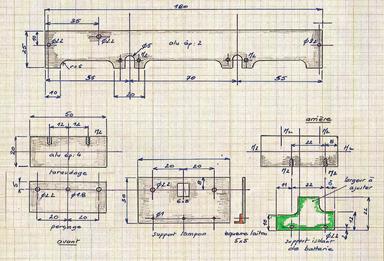

le plancher

1 - tôle d'alu de 2 d'épaisseur

2 - découpe pour moteur et vis sans fin qui sont variables selon la récupération

3 - réglage en hauteur de la vis sans fin : 2 trous M3

4 - emplacement de la batterie qui sera à la verticale

5 - fixation du support d'inverseur : 4 tous M2

6 - fixation du plancher : 4 trous de 2.2

7 - fixation de la traverse avant : 2 trous M2 |  |

| les côtés |  |

|

|

Pas de roulements à billes pour cet engin mais des roulements faits dans du téflon de 8 avec un épaulement de diamètre 5 qui se coince dans les côtés. Pas de roulements à billes pour cet engin mais des roulements faits dans du téflon de 8 avec un épaulement de diamètre 5 qui se coince dans les côtés.

A noter qu'on pourrait peut-être sans passer car le premier essai fait avec des trous de 3 fonctionnait bien mais ... pour démonter les essieux, il faudra tout démonter ! |

|  Montage de goujons M2. Montage de goujons M2.

Ce montage reprend celui de la petite loco que l'on peut consulter car la description était plus longue.

A voir dans cet

album |

|

|

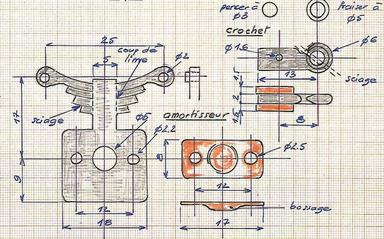

blocage des ""roulements"

et, dans la foulée, réalisation des crochets.

Lorsque ces 4 pièces seront en place, les essieux ne bougeront plus.

Pour eux, un essai d'imitation d'une suspension ... |

|

Perçage des trous de 2 et de 5 en séparant bien nos amortisseurs. Perçage des trous de 2 et de 5 en séparant bien nos amortisseurs.

Découpe de la partie haute des 4 pièces. Le petit débordement large de 5 et haut de 1 mm sera obtenu à la lime. |

|  Pour simuler les lames de ressort, on passe la scie fine en s'arrêtant sur la bande de 5 de large du milieu. Pour simuler les lames de ressort, on passe la scie fine en s'arrêtant sur la bande de 5 de large du milieu. |

|

|

Couper les lames à longueur. Couper les lames à longueur.

Puis scier de l'autre côté. |

|  Traçage de la pièce suivante. Traçage de la pièce suivante. |

|

|

La découpe n'est pas difficile si on serre la pièce ainsi. La découpe n'est pas difficile si on serre la pièce ainsi.

Une méthode plus facile que le chantournage traditionnel ! |

|  Les bossages sont obtenus à partir d'un trou de diamètre 6 et d'un poinçon de diamètre 5. Les bossages sont obtenus à partir d'un trou de diamètre 6 et d'un poinçon de diamètre 5.

Essais préalables avec de la tôle avant de prendre du laiton ou du cuivre de 1.5 que l'on fera recuire. |

|

|

Essai dans la tôle. Essai dans la tôle. |

|  Une des 4 pièces obtenue. Une des 4 pièces obtenue. |

|

|

Montage des amortisseurs.

Pour améliorer le rendu, un coup de lime de part et d'autre de la barre des 5 mm et, dans les trous, imitation d'un axe en enfilant et en collant un rond de 2 de longueur 2.5 ou 3. |

|

Traçage des deux crochets : bande 6 de large que l'on perce (trous de diamètre 3 et 1.6). Les deux crochets ne seront séparés de cette bande qu'à la fin du limage. Traçage des deux crochets : bande 6 de large que l'on perce (trous de diamètre 3 et 1.6). Les deux crochets ne seront séparés de cette bande qu'à la fin du limage.

Une fois le trou de 3 percé, on donne un coup de foret de 5 qui évitera le travail à la lime pour réussir l'arrondi central. |

|  La photo est mieux réussie et on voit le travail à la lime finalement assez facile. La photo est mieux réussie et on voit le travail à la lime finalement assez facile.

On taille bien la pointe du crochet en biseau et il n'y a plus qu'à scier à longueur.

|

|

|

Cette fois ce n'est pas très bon ... la photo ! Cette fois ce n'est pas très bon ... la photo !

Il est assez facile de percer notre crochet en bout : il suffit de placer dans l'étau un bout d'alu de 2 d'épaisseur et de faire le réglage de la position du foret. Ensuite, on présentera l'extrémité de notre crochet, on percera à 1.2 pour tarauder à M1.6.

Il n'y a plus qu'à placer un goujon de M1.6 pour la fixation. |

|

les tampons

Ils sont constitués de 3 pièces qui viendront se vissés sur le pare ... quelque chose ... |

| |

|

Réalisation dans de l'alu du tampon : perçage à 5 puis 1.6 pour taraudage à 2. Réalisation dans de l'alu du tampon : perçage à 5 puis 1.6 pour taraudage à 2.

Une fois le diamètre en bout obtenu, on peut reprendre sur quelques dizièmes pour obtenir une jolie collerette. |

|  Rond de 5 et rondelle découpée grossièrement à la cisaille avant reprise au tour : soudure à l'étain. Rond de 5 et rondelle découpée grossièrement à la cisaille avant reprise au tour : soudure à l'étain. |

|

|

Préparation du support des tampons et des crochets. Préparation du support des tampons et des crochets.

Collage avec la résine miracle après perçage de la cornière et enfilage de clous en laiton à tête bombée.

Laisser sécher 24 heures puis couper ce qui dépasse des clous et enlever les débordements de la résine au cutter.

|

|  Tout est prêt pour le montage. Tout est prêt pour le montage. |

|

|

Il faut enfiler le crochet avant de le visser dans la partie avant du châssis. Il faut enfiler le crochet avant de le visser dans la partie avant du châssis. |

|  Montage terminé et ... il n'y a plus qu'à démonter pour la peinture ! Montage terminé et ... il n'y a plus qu'à démonter pour la peinture ! |

|

|

montage | | Tout est démonté, poncé, passé à l'acétone puis peint à la bombe (peinture pour barbecue). |

|

| | tampons et crochets sur plaque avant et arrière |

|  | | goujons que l'on peut fixer avec de frein filet |

|  | | montage des côtés du châssis |

|  | | montage des essieux |

|

|

| | traverse et échelles |

|  | | plancher |

|  | | réglage du moteur |

|  | | supports d'inverseur |

|

|

| installation électrique

Et il n' a plus qu'à essayer.

Pas très rapide certes mais probablement réaliste. Je ferai des essais en utilisant les prises de 3 et de 4.5 volts ... |

| |

|

|

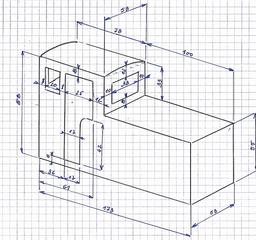

Pour la construction de la caisse, fabrication d'un gabarit en carton fort : ainsi on voit si rien ne viendra gêner le déplacement de l'inverseur.

Utilisation de tôle récupérée sur des boîtes de lait de 0.3 mm d'épaisseur. Le découpage se fera facilement aux ciseaux et l'assemblage par soudure à l'étain.

|

|

Pour la soudure, on peut revoir le document rédigé par Patrick LECLERE dans la page des téléchargements |

|

Pour ce modèle des pinces aideront au maintien des pièces à souder. Description de leur fabrication en allant voir :

usinages 4 - 72 |

|

|

Plan d'ensemble avec les cotes relevées sur le modèle terminé : les proportions ne sont pas respectées. |

|

Après la découpe en une seule pièce de la partie avant de la cabine, du dessus du moteur et de la partie avant, on procède aux découpes avant le pliage. Après la découpe en une seule pièce de la partie avant de la cabine, du dessus du moteur et de la partie avant, on procède aux découpes avant le pliage.

Découpe à la scie fine après perçage pour le passage de la lame : c'est plus facile qu'on l'imagine car il suffit de pencher la lame à environ 30° pour que le sciage de cette tôle de 0.3 d'épaisseur se fasse sans aucun problème. |

|  Petite séance de pliage. Faute d'équerre assez longue, j'ai utilisé des plaques de laiton, celle où s'effectue le pliage ayant une arête bien vive. Petite séance de pliage. Faute d'équerre assez longue, j'ai utilisé des plaques de laiton, celle où s'effectue le pliage ayant une arête bien vive.

Maintien avec des pinces de chaque côté. Commencer par agir avec le pouce puis utiliser une cale ... |

|

|

Quand le li est bien formé, on peut tapoter avec un maillet. Quand le li est bien formé, on peut tapoter avec un maillet. |

|  Découpe à 45 voire 50° au ras des pliages à effectuer petite cisaille bien pratique pour aller chercher le trait ... Découpe à 45 voire 50° au ras des pliages à effectuer petite cisaille bien pratique pour aller chercher le trait ...

Petit coup de lime dans le fond pour que rien ne gêne ce pliage. |

|

|

Utilisation d'une équerre à chapeau pour le premier pliage. Celui là sera bien d'équerre. Utilisation d'une équerre à chapeau pour le premier pliage. Celui là sera bien d'équerre.

Pour le suivant, il faudra trouver une cale entrant entre les deux pattes qui serviront à l'assemblage.

|

|  Même opération de découpe pour les côtés. Même opération de découpe pour les côtés.

On peut en profiter pour imiter des têtes de rivets à l'aide d'un pointeau.

Première opération d'étamage : poncer, enduire de décapant, déposer l'étain et lisser avec un chiffon ... sans tout enlever !

|

|

|

Sur cette photo, on voit mieux le dépôt d'étain. Sur cette photo, on voit mieux le dépôt d'étain.

//Un petit truc, avant de chauffer la tôle, la maintenir avec une masse assez pesante : cela facilite le passage du chiffon ... propre. |

|  Même opération d'étamage pour la pièce de liaison. Même opération d'étamage pour la pièce de liaison.

Celle-ci est maintenu dans l'étau. |

|

|

Assemblage avec les pinces allongées ou les plus courtes. Assemblage avec les pinces allongées ou les plus courtes. |

|  Et ... il n'y a plus qu'à chauffer ou avec un chalumeau - crayon ou, quand il ne fonctionne plus comme le mien, avec la lampe à souder. Et ... il n'y a plus qu'à chauffer ou avec un chalumeau - crayon ou, quand il ne fonctionne plus comme le mien, avec la lampe à souder.

Le bon indicateur : de la soudure se manifeste le long des tôles des côtés.

En fait j'ai dû m'y reprendre à deux fois n'ayant, lors du premier essai obtenu qu'un collage. Lors du second essai, j'ai chauffé un peu plus longtemps et j'ai attendu aussi que ça refroidisse complètement ! |

|

|

Il est aussi possible de combler l'espace entre les côtés et le dessus en ajoutant de la soudure ... Gros travail de grattage et de ponçage ensuite. Il est aussi possible de combler l'espace entre les côtés et le dessus en ajoutant de la soudure ... Gros travail de grattage et de ponçage ensuite. |

|  Procéder de la même manière pour souder le fond de la cabine ... Procéder de la même manière pour souder le fond de la cabine ...

... sans oublier de maintenir de nouveau la partie avant. |

|

|

Soudure d'une petite languette de tôle qui maintiendra le toit en bonne position. Soudure d'une petite languette de tôle qui maintiendra le toit en bonne position. |

|  Les opérations qui suivent montrent la solidité de l'assemblage : Les opérations qui suivent montrent la solidité de l'assemblage :

. nettoyage avec du vinaigre blanc

. passage d'une lime pour égaliser les tôles ou enlever des restes de soudure

. ponçage assez sévère ... Et tout tient ! |

|

|

les portes d'accès au moteur

Il y en a une de part et d'autre du moteur.

Je n'ai pas trouvé le moyen de faire de véritables ouïes mais cela est assez ressemblant. |

|

Utilisation d'un vieux bédane de 24 de large dont on reprend le tranchant : affûtage large d'un côté et de 0.5 de l'autre. Utilisation d'un vieux bédane de 24 de large dont on reprend le tranchant : affûtage large d'un côté et de 0.5 de l'autre. |

|  Ce bédane n'est pas coopératif et se met à glisser sur la tôle. Ce bédane n'est pas coopératif et se met à glisser sur la tôle.

Le mieux est de coller du collant de carrossier sur la tôle, de tracer pour bien se repérer et obtenir la pièce à côté ... Pas bien nette ! |

|

|

Le montage se fera par agrafage : Le montage se fera par agrafage :

. fil de laiton de 0.7 dans des trous de 0.8

. repérage avec pointe à tracer sur les côtés, perçage à diamètre 1

. enfiler puis replier vers le haut et coupe l'excédent. |

|  La peinture se fait alors que nos portes sont posées. La peinture se fait alors que nos portes sont posées.

Cependant la caisse avait déjà reçu une couche de peinture en bombe. |

|

|

mains courantes

du fil de fer de 1.2 et àa la pace de vis, des rondelles de gaine de fil électrique : intérieur et extérieur.

Petit coup de colle cyano de l'intérieur et ça tient très bien. |

|  intérieur de la cabine

Il est possible de cacher tous les fils et le récepteur en plaçant ce pliage.

Vérifier que la tôle ne touche aucun fil et percer pour le passage de l'antenne. |

|

|

et ... c'est terminé ! | | Il est vrai que la patte de fixation du toit (3ème photo) devrait se trouver à l'intérieur de la cabine !!! |

|

|

dernier essai ... | ... avant de rejoindre l'étagère.

Pour cet essai, petite modification à l'alimentation :

. la première vitesse passe de 1.5 volt à 3

. la seconde passe de 3 à 4.5 volts.

Et le moteur tient le coup.

Un peu moins réaliste peut-être ... mais qui permet d'utiliser les restes d'un vieux circuit.

|

| |

|

|

un autre modèle plus élaboré grâce aux plans de Julius de WAAL transmis par Patrick LECLERE : fichier de documentation et de plans dans la prochaine mise à jour. |

|

|

|

|

problème de batterie ? |  La solution devrait venir de ce site déniché par Patrick Leclère . La solution devrait venir de ce site déniché par Patrick Leclère .

"Ces batteries 1.2 A.h sont courantes avec des dimensions proches. Elles sont utilisées en particulier pour les blocs d'éclairage de sécurité :

http://www.gotronic.fr/art-batterie-wp1-12-5656.htm

Il y a des chargeurs prévus pour la gamme 1.2 A.h-5 A.h (environ 40 €) en floating c'est à dire que la batterie est maintenue chargée et on peut oublier batterie et chargeur.

L'intérêt du 12V embarqué c'est le faible ampérage et la possibilité de convertir en 9V, 5V, 3.3V avec de petits convertisseurs tout intégrés. Les moteurs 12V sont de bonne qualité en général."

|

|

|

album en constructionDes commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|