Des trucs et des astuces pour optimiser de petites machines, quelques gammes d'usinage pour aider les débutants, ... Un peu de chaudronnerie ... 4ème partie

| 61 - boucher des trous

62 - serrage d'un carré

63 - vissage : maintien des écrous

64 - perçage de la tôle fine

65 - de l'usage de nos tarauds

66 - sciage d'un rond

67 - tige de soupape

68 - carrosserie en tôle

69 - pointage

70 - roulements

|

| 71 - calage d'une came à 90°

72 - des pinces pour la soudure à l'étain

73 - excentrique sur volant

74 -fabrication d'une bielle d'excentrique

75 - chapes à fourchette

76 - bague avec serrage

77 - usiner un vilebrequin à 120°

78 - chapes de piston

79 - poignée de manoeuvre

80 - déblocage de mandrin

|

|

|

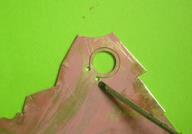

61 - boucher des trous |  Heureusement que les spécialistes ne viennent pas trop me rendre visite : pièce raté = corbeille ! Heureusement que les spécialistes ne viennent pas trop me rendre visite : pièce raté = corbeille !

Cependant, parfois, la matière première étant rare chez moi et plutôt chère, il est possible de récupérer une pièce surtout su'il s'agit de trous mal placés.

Pour cela il suffit de bien nettoyer la pièce (acétone) de donner un coup de papier de verre et de combler avec un mastic à deux composants pour mécanicien extrêmement résistant même à la chaleur.

Un fois bien durci, on enlève le surplus au cutter et on ponce : plus aucune trace après la peinture et ... une économie de temps et d'argent réalisée.

A droite la pièce "réparée".

|

|

62 - usinage d'un carré | Problème de serrage dans l'étau.

Quand on doit usiner un carré sur 2 côtés, pour le premier c'est simple : on garde la bare entière et on peut travailler sans aucun problème.

Par contre, si la pièce est de longueur limité, les mors de l'étau ne vont pas rester parallèles.

La solution, serrer deux carrés dans l'étau ... |

| | |

|

63 - vissage : maintien des écrous | | Soit, ce n'est pas de l'usinage mais il faut bien fixer les pièces obtenues et ce n'est pas toujours facile de placer les écrous sur une tête de vis ou un goujon ... |

|

| | Un truc déjà exposé : coincer l'écrou avec du papier ... mais il faut recommencer à chaque fois et c'est un peu longuet ! |

|  | | Cette fois on enfile 2 écrous sur une pointe et on les introduit dans la clé ... |

|  | | ... et il n'y aura plus qu'à présenter l'écrou devant la tête de vis ou de goujon. |

|

|

64 - perçage de la tôle fine

Pour obtenir un trou bien rond, rien ne vaut le perçage mais, dans la tôle fine il est bien difficile d'obtenir des trous ... ronds !

Il existe un vieux truc : mettre un bout de chiffon huilé avant le perçage.

C'est valable si la tôle est rigide mais avec une tôle de 2 ou 3/10ème d'épaisseur, quand on en arrive au gos foret et généralement à partir de 6 ou 7, la tôle se soulève et on obtient un bel ovale ou une jolie déchirure ...

La solution : maintenir la tôle en la clouant et percer progressivement de 1 en i. Ainsi j'ai pu percer au diamètre 11. |

|

finition

A la lime ce n'est pas facile et c'est long avec le risque de déformation de la tôle. Alors, un emporte-pièces ou un tube conique et du gros papier de verre que l'on fera tourner. Comme référence, le tube (ici un hublot) que l'on veut insérer. |

| | | |

|

65 - de l'usage de nos taraudsPas toujours facile voire impossible de descendre à la bonne cote avec nos petits tarauds.

Celui de M4 x 0.5 (pas fin) par exemple ne descendra pas à plus de 10 mm ! Que faire si on veut tarauder à une profondeur de 15 ?

Il suffit de passer la partie arrondie du corps à la meule afin de pouvoir le faire pénétrer plus profondément. |

|

66 - sciage d'un rond | Je n'en ai jamais parlé et considérais que sans mini-tronçonneuse à métaux (à construire un jour) mes sciage resteraient des trucs qui obliquaient d'un côté ou de l'autre et qu'il fallait rectifier au tour.

Et puis,il y a peu ayant à scier un tube et un rond, il a suffi d'appliquer la même technique pour obtenir une coupe correcte. |

|

| | Comme pour le tube, du papier ou du collant qui ceint le tube. |

|  | | Sciage en faisant tourner le rond dans l'étau et en suivant le papier. |

|

|

67 - tige de soupape | | Petite méthode simple et rapide pour obtenir une tige de soupape en partant d'un rond de laiton de diamètre 4. |

|

| | coup de foret à centrer jusqu'au bord du rond pour obtenir un beau cône |

|  | | perçage à 1.6 puis taraudage à M2 |

|  | | tronçonnage |

|

|

Et il ne reste plus qu'à visser notre tige et, pourquoi pas faire une petite brasure à l'étain.

En réalité, le cône prescrit fait 120° et est obtenu avec la pointe d'un foret ... mais 60° convient bien et est plus rapide à obtenir. |

|

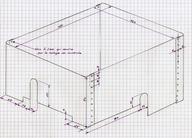

68 - carrosserie en tôle |

Voici comment a été réalisée la carrosserie ou caisse du triporteur dessinée ci -contre. Les cotes sont indicatives et il faudra procéder avant toute découpe à la réalisation d'un gabarit n carton fort.

Au départ, je pensais souder les côtés à l'étain, mais faute de pâte à étamer, impossible d'étaler correctement la soudure. Alors, on fait à nouveau appel au mastic dont il est question au paragraphe 61. A noter qu'il résiste à une température de 550° F soit environ 288° C et il ne devrait pas y avoir de décollage ... |

|

essai préalable

avec une chute de tôle dont les surfaces qui seront en contact sont poncées et nettoyées à l'acétone. Perçage à 1.2 pour recevoir des clous de modéliste à tête bombée de diamètre 0.8 qui imiteront des rivets.

On enduit l'un des côtés de mastic, on position la seconde pièce et on enfonce les clous. Une petite heure d'attente puis on retourne la pièce et on enrobe chaque clou de mastic ... Long séchage. |

|  | | vue sur les "rivets" |

|  | | l'intérieur |

|

|

réalisation d'angles arrondis

C'était plus simple de les faire à 90° mais, ce sera certainement plus agréable à regarder.

La tôle provient de boîtes de café moulu qu'on demandera au cafetier du coin ! A noter que le couvercle rectangulaire peut servir pour dissimuler une fois les réglages terminés le manomètre et le robinet de gaz. |

|

|

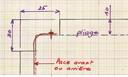

Traçage sur la tôle (hauteur coupée à la bonne dimension, largeur plus grande pour faciliter le pliage) : Traçage sur la tôle (hauteur coupée à la bonne dimension, largeur plus grande pour faciliter le pliage) :

. en A les repères pour pour la pose de la cale

. en B traçage des découpes éventuelles à effectuer avant le pliage |

|  Pose de la cale le long du trait A. Pose de la cale le long du trait A. |

|

|

Pose d'un rond ou d'un tube du diamètre de l'arrondi à obtenir (ici diamètre 12). Pose d'un rond ou d'un tube du diamètre de l'arrondi à obtenir (ici diamètre 12). |

|  Pliage en appuyant fortement sur la cale et le tube : on pourrait aussi prévoir un montage pour le serrage ... Pliage en appuyant fortement sur la cale et le tube : on pourrait aussi prévoir un montage pour le serrage ... |

|

|

Vérification de la côte intérieure (ici 120 mm) Vérification de la côte intérieure (ici 120 mm) |

|  Traçage de la partie excédentaire : un réglet convient dans ce cas, mais ce pourrait être un trusquin. Traçage de la partie excédentaire : un réglet convient dans ce cas, mais ce pourrait être un trusquin. |

|

|

Découpe de l'excédent. Découpe de l'excédent. |

|  Petit martelage entre deux plat d'alu pour aplanir notre pièce. Petit martelage entre deux plat d'alu pour aplanir notre pièce. |

|

|

|

Après la découpe des côtés, petit montage pour vérifier si notre carrosserie pose bien sur la châssis. Après la découpe des côtés, petit montage pour vérifier si notre carrosserie pose bien sur la châssis.

Le recouvrement des tôles est de 6 mm : le perçage se fera donc pour chaque tôle à 3 mm du bord. |

|  Traçage à 3 mm en posant l'arrondi sur le bord de l'établi. Traçage à 3 mm en posant l'arrondi sur le bord de l'établi. |

|

|

Tracer l'emplacement des trous puis pointer en interposant un plat d'alu. Tracer l'emplacement des trous puis pointer en interposant un plat d'alu.

Le premier trou se trouve à 2 mm du bord supérieur : cote importante (pour moi) car une fois coupé à l'intérieur, ce clou va dépasser et permettre le positionnement du dessus qui va s'appuyer sur les 4 clous.

On peut aussi prévoir de l'amener à ras et la finition de fera au mastic ... |

|  Petit montage sur la perceuse à colonne pour le perçage. Petit montage sur la perceuse à colonne pour le perçage. |

|

|

Après le perçage à 1.2, enlever les bavures à la lime sinon le contact des deux tôles ne sera pas parfait. Après le perçage à 1.2, enlever les bavures à la lime sinon le contact des deux tôles ne sera pas parfait. |

|  Essayer de tracer les côtés est source d'erreur. Il vaut mieux repérer deux trous aux extrémités sur la tôle de côté, percer puis clouer la tôle arrondie au dessus du flanc sur un bois. Essayer de tracer les côtés est source d'erreur. Il vaut mieux repérer deux trous aux extrémités sur la tôle de côté, percer puis clouer la tôle arrondie au dessus du flanc sur un bois. |

|

|

On procède ensuite au perçage des deux tôles : alignement des trous garant. On procède ensuite au perçage des deux tôles : alignement des trous garant. |

|  Poncer puis nettoyer à l'acétone les endroits où les tôles seront en contact et enduire de mastic la tôle intérieure (il vaut mieux procéder à un repérage des tôles au fur et à mesure du perçage). Poncer puis nettoyer à l'acétone les endroits où les tôles seront en contact et enduire de mastic la tôle intérieure (il vaut mieux procéder à un repérage des tôles au fur et à mesure du perçage). |

|

|

Si on a mis suffisamment de mastic, il ressort un peu au serrage des pinces par les trous supérieurs ; enfiler les clous. Si on a mis suffisamment de mastic, il ressort un peu au serrage des pinces par les trous supérieurs ; enfiler les clous. |

|  Après une attente d'une demi-heure environ, retourner et enduire de mastic les clous qui débordent. Après une attente d'une demi-heure environ, retourner et enduire de mastic les clous qui débordent.

La dureté est vraiment atteinte au bout de 24 heures.

Il restera à couper ensuite les clous. |

|

|

le dessus ou couvercle

C'est finalement la partie la plus délicate pour obtenir une bonne fermeture. La mienne est un peu ratée car les pliages sont trop arrondis : je n'ai pas encore pris le temps de réaliser une petite plieuse !

La découpe devra tenir compte de la présence des clous ... |

|

Après découpe (prendre les mesures sur le cadre obtenu en prenant en compte l'arrondi et le recouvrement des tôles), serrer la tôle sur un plat d'alu. Après découpe (prendre les mesures sur le cadre obtenu en prenant en compte l'arrondi et le recouvrement des tôles), serrer la tôle sur un plat d'alu. |

|  Pliage avec un pouce en maintenant la tôle de l'autre pouce ... et voilà l'arrondi garanti ! Pliage avec un pouce en maintenant la tôle de l'autre pouce ... et voilà l'arrondi garanti ! |

|

|

Quand on a plié un côté, on place dans la caisse et on voit si le tracé du côté opposé correspond. Quand on a plié un côté, on place dans la caisse et on voit si le tracé du côté opposé correspond.

Ici, à cause du pliage arrondi, il va falloir découper 1 mm de chaque côté avant le pliage.

Noter la découpe des côtés latéraux où il a été tenu compte du recouvrement des tôles. |

|  Le dessus s'ajuste à peu près : il restera à tracer puis découper les angles pour qu'il descende à l'intérieur. Le dessus s'ajuste à peu près : il restera à tracer puis découper les angles pour qu'il descende à l'intérieur. |

|

|

Le dessus est en place à un peu moins de 2 mm du sommet du cadre. Deux solutions pour la finition : Le dessus est en place à un peu moins de 2 mm du sommet du cadre. Deux solutions pour la finition :

. on enduira de mastic après la fixation

. ou on placera un cordon comme imaginé sur la photo ( gaine de câble électrique refendu et qui sera collée avec le mastic.

La colle cyano est parfaite mais elle ne tiendra probablement pas à la chaleur. |

|  Le dessus sera fixé par des vis M1.6. Le dessus sera fixé par des vis M1.6.

Nouveau montage pour le perçage (à diamètre 2) en position pour l'alignement des trous. |

|

|

Et, avant le montage définitif, il faudra découper les ouvertures diverses en s'aidant d'un gabarit (ici : trous pour le mano, le robinet de gaz, la soupape, le levier de commande de la vanne vapeur) et percer d'autres trous (ici : trous pour le positionnement du couvercle qui va cacher le mano et la vanne vapeur, pour les feux arrière, pour les supports de ridelles, ...) |

|

|

Découpe : la longueur a été calculée en dessinant autour de la roue sur le coffre. Découpe : la longueur a été calculée en dessinant autour de la roue sur le coffre. |

|  Pliage. Pliage. |

|

|

Cintrage. Cintrage. |

|  Percer les trous de fixation du garde-boue. Percer les trous de fixation du garde-boue.

Repérer un trou sur la caisse , percer la caisse, placer une vis M1.6 puis repérer les autres trous. |

|

|

La carrosserie est terminée. Il reste à passer aux finitions ...

A l'avant, le siège et le réservoir qui vont faire partie de cet ensemble démontable ... |

| |

|

69 - pointageMes yeux ne sont plus très bons et l'un ne fonctionne d'ailleurs presque pas mais j'ai de bonnes lunettes ... Et malgré tout le soin apporté, il est rare que j'arrive à pointer au bon endroit, à la bonne intersection !

Alors, petite idée (probablement pas neuve), se servir du foret à centrer (ici diamètre 1) pour procéder à l'opération.

Cette fois on a une vue directe, sans être gêné par un pointeau toujours trop gros, sur les lignes d'intersection et on peut même reprendre si on a pointé à peine la première fois et qu'on s'est trompé. Du coup, une fois rassuré, on descend notre foret à centrer. |

|

70- à propos des roulements | | Souvent indispensables, ils ne sont pas toujours faciles à installer ou à enlever ... |

|

Installation : elle sera facilitée si on ne trouve pas de peinture dans le trou devant les recevoir (ici de paliers). Installation : elle sera facilitée si on ne trouve pas de peinture dans le trou devant les recevoir (ici de paliers).

Protéger le trou avec un bout de papier collant avant la peinture. Il en manquera mais cela ne se verra pas car ce sera caché par un disque de vilebrequin ou le volant. |

|  Extraction : c'est fou comme ils se sentent parfois bien en place. Extraction : c'est fou comme ils se sentent parfois bien en place.

Sans extracteur, on enfile dans le trou recevant l'axe le foret (à l'envers) qui a servi à l'agrandir, on place entre deux supports et on tapote au maillet. |

|

|

71 -calage d'une came à 90° | | Pas toujours évident de réaliser le trou puis le filetage avant d'obtenir un blocage de la came ou du levier à 90°. |

|

Il suffit de garder le tracé qui a permis le perçage. Il suffit de garder le tracé qui a permis le perçage.

La soudure du rond se fera au dos pour le protéger. |

|  Ensuite on alignera avec le côté de l'étau pour procéder au perçage. Ensuite on alignera avec le côté de l'étau pour procéder au perçage. |

|

|

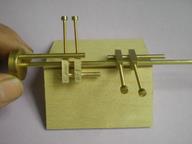

72 - des pinces pour la soudure à l'étain | Pour souder de la tôle fine d'acier avec de l'étain, on étame les pièces à unir, on les serre et on chauffe l'ensemble.

Quand les pièces sont petites, on peut utiliser des pinces du commerce mais, si l'espace est plus grand,il faut s'en fabriquer en partant des premières ... |

|

Perçage du bout de la pince : foret à centrer puis trou de 2. Perçage du bout de la pince : foret à centrer puis trou de 2.

Serrer la pince sur un bois. |

|  Préparer des bandes en alu de 2 d'épaisseur et de la largeur de l'intérieur des pinces. Préparer des bandes en alu de 2 d'épaisseur et de la largeur de l'intérieur des pinces.

Léger pliage à une extrémité.

|

|

|

Repérage de l'emplacement du trou à percer en bout de la languette d'alu. Repérage de l'emplacement du trou à percer en bout de la languette d'alu. |

|  Perçage au diamètre 2 puis fraisage, ici por des vis M2. Perçage au diamètre 2 puis fraisage, ici por des vis M2.

Des vis à tête plate conviennent aussi car on a de l'espace. |

|

|

Présentation de la vis que l'on maintien avec le doigt. Présentation de la vis que l'on maintien avec le doigt.

Placer l'ongle car ... ça pince fort ! |

|  Repérage du trou sur la deuxième languette ajustée à la première en longueur. Repérage du trou sur la deuxième languette ajustée à la première en longueur. |

|

|

Il faudra peut-être reprendre la pliage des languettes : le serrage doit se produire en bout. Il faudra peut-être reprendre la pliage des languettes : le serrage doit se produire en bout.

On pourrait aussi prévoir un pliage en bout avec de plus grosses pinces ... |

|  Opération terminée. En fait il m'en manquera encore quelques unes. Opération terminée. En fait il m'en manquera encore quelques unes. |

|

|

|

| | Ici les pinces sont placées sur le gabarit |

|  | | qui a servi à obtenir ce montage |

|  | | avant de passer à la finition. |

|

|

Pour suivre toute la construction de cette "caisse"" et l'utilisation des pinces, il suffit d'aller voir cet | | album |

|

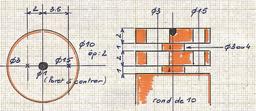

73 - réalisation d'excentriques à souder sur les volantsComment ajouter des excentriques sur les volants et comment en obtenir 2 identiques ?

C'est assez simple si on part d'un rond que l'on commence à tronçonner sans oublier de donner pour le centrage un coup de foret à centrer de diamètre 1.

Les perçages de l'axe et du trou servant à la pose d'une tige pour le blocage avant la soudure se feront sur un même axe après repérage avec le trou central : trou de 3 à 2 de ce trou, puis trou de 1.5 à 3.5 de ce trou et dans l'autre sens.

Il est utile aussi de se fabriquer un gabarit en tôle qui servira à percer le second trou sur l'excentrique et à percer le volant pour le passage d'une tige de laiton de 0.5. On utilisera un rond de 3 pour positionner l'axe du volant.

Après les perçages, retour au tour pour terminer le tronçonnage.

Pour la soudure, placer dans l'axe du volant et le trou de 2 de l'excentrique un rond d'alu de diamètre 3.

|

|

|

|

|

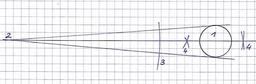

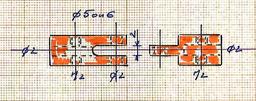

74 - fabrication d'une bielle d'excentrique | Fabriquée dans de la tôle de laiton de 1 d'épaisseur, le perçage à 10 ne restera pas centré ... or, il faut que le centre de notre trou soit exactement sur l'axe de la bielle !

|

|

1 - perçage au diamètre de l'excentrique (ici 10) 1 - perçage au diamètre de l'excentrique (ici 10)

2 - traçage des tangente et pointage

3 - arc de cercle coupant les tangentes

4 - recherche du centre à l'intérieur ou l'extérieur |

|

perçage et rodage avec un rond du même diamètre que celui de l'excentrique. perçage et rodage avec un rond du même diamètre que celui de l'excentrique.

Le faire après et notre bielle se tordra dans tous les sens ... |

|  Ensuite on procède au traçage. Ensuite on procède au traçage. |

|

|

Avant de découper la tête, percer deux trous. Avant de découper la tête, percer deux trous. |

|  Il n'y a plus qu'à découper. Il n'y a plus qu'à découper.

Il faut garder l'axe central apparent jusqu'au repérage du trou de liaison sinon on perdra l'avantage du traçage. |

|

|

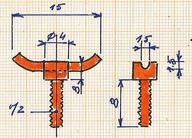

75 - chapes à fourchetteQuelques photos pour leur réalisation. Adapter les longueurs selon les besoins. Le rond de diamètre 5 convient aussi car le filetage reste assez profond. |

|

Après avoir réalisé la fourchette avec une fraise de 2, on peut usiner la "langue" avec une fraise à deux dents (diamètre 6) en calant la pièce avec un plat de 2. Après avoir réalisé la fourchette avec une fraise de 2, on peut usiner la "langue" avec une fraise à deux dents (diamètre 6) en calant la pièce avec un plat de 2.

Ce sera le bon moment pour un perçage bien dans l'axe des trous ... |

|  ... en mettant une cale qu'on reculera un peu lorsque le foret débouchera. ... en mettant une cale qu'on reculera un peu lorsque le foret débouchera. |

|

|

Avant de couper à la bonne longueur, on passera un coup de lime à l'intérieur ou sur la surface. Avant de couper à la bonne longueur, on passera un coup de lime à l'intérieur ou sur la surface.

Deux pièces assemblées doivent pivoter sans aucun frottement. |

|  Les chapes comportent un filetage M2 facilitant les réglages. Les chapes comportent un filetage M2 facilitant les réglages.

Ici une tête de chape particulière avec une lumière.

|

|

|

|

| Pour ce porte-gicleur, il a été nécessaire d'ajouter une bague de réglage pour obstruer plus ou moins les entrée d'air.

Quelques expériences malheureuses avec l'étain font que cette fois on brasera à l'argent. |

|

|

Percer la bague à diamètre 2. Poser un bout de tige filetée en laiton munie d'un écrou M2 dans ce trou. Maintenir la bague avec une pince pour la poser sur la brique réfractaire puis braser . Percer la bague à diamètre 2. Poser un bout de tige filetée en laiton munie d'un écrou M2 dans ce trou. Maintenir la bague avec une pince pour la poser sur la brique réfractaire puis braser . |

|  Ensuite on scie la tige filetée qui dépasse à l'extérieur, on perce à 1.6 puis on taraude à M2. Ensuite on scie la tige filetée qui dépasse à l'extérieur, on perce à 1.6 puis on taraude à M2.

Pour faciliter le déplacement de la bague, la fendre, mais il faudra peut-être lui redonner un peu de sa forme en l'arrondissant car la mienne a souffert après l'épreuve du feu ... |

|

|

77 - usiner un vilebrequin à 120° | Comment caler les manetons à 120° ?

Voici comment ce vilebrequin particulier a été construit pour le moteur tri-cylindre en ligne que l'on peut découvrir dans cet | | album |

|

|

A gauche, un croquis pour le repérage des joues du vilebrequin.

On y trouve également les données pour l'usinage de la platine du moteur.

La forme pour le calage est en contreplaqué : faces à 120°.

Sur le dessus on aperçoit les repères effectués en partant du croquis. |

|

|

Le volant de diamètre 20 percé à 3 avec le filetage M2 devant recevoir le maneton qui n'est pas encore coupé à dimension et qui doit mesurer environ 5 cm. Le volant de diamètre 20 percé à 3 avec le filetage M2 devant recevoir le maneton qui n'est pas encore coupé à dimension et qui doit mesurer environ 5 cm.

A côté l'axe du vilebrequin dont on a préparé le plat devant recevoir la vis de blocage : le plat ne va pas jusqu'à l'extrémité , on laisse 1/2 mm de rond qui empêchera le volant de sortir. |

|  Perçage en série de la barre de laiton de 15 x 4 : trous de diamètre 3 distants de 7 mm. Perçage en série de la barre de laiton de 15 x 4 : trous de diamètre 3 distants de 7 mm.

Sur le sommet, perçage à 1.6 et taraudage à M2 pour le futur blocage. |

|

|

Là, c'est brut de sciage mais, les trous ayant été percés en déplaçant le chariot de la perceuse, aucun problème d'entre axe. Là, c'est brut de sciage mais, les trous ayant été percés en déplaçant le chariot de la perceuse, aucun problème d'entre axe.

Pour les perçages, vérifier au préalable que le porte mandrin de la perceuse est bien perpendiculaire ... |

|  Mise à épaisseur des joues : 6 mm. Mise à épaisseur des joues : 6 mm.

Il est vrai qu'on n'obtiendra pas avec ce montage des faces totalement parallèles. Il faut serrer l'étau et donner un coup de marteau avant l'usinage. |

|

|

Premier montage : le maneton est vissé à l'envers sur le volant mis en position. On enfile les ronds de 3 qui seront les futurs manetons et, une fois le serrage effectué, cela devrait se maintenir en place. Premier montage : le maneton est vissé à l'envers sur le volant mis en position. On enfile les ronds de 3 qui seront les futurs manetons et, une fois le serrage effectué, cela devrait se maintenir en place. |

|  Positionnement sur le gabarit à 120° après un ponçage sérieux des axes et des joues. Positionnement sur le gabarit à 120° après un ponçage sérieux des axes et des joues.

Mise en place des joues distantes de 6 mm selon les repères.

La tige du maneton doit se trouver à l'aplomb de l'arête du gabarit.

Bloquer quand tout est en place. |

|

|

Et on obtient un ensemble rigide ... Et on obtient un ensemble rigide ...

Pas de papier alu sur le support qui risquerait de na plus être réutilisable comme lors de la première réalisation ! |

|  ... qu'il reste à souder à l'étain. ... qu'il reste à souder à l'étain.

Présenter le fil d'étain à l'extérieur des joues pour ne pas empâter l'intérieur.

On pourrait aussi braser à l'argent ... |

|

|

Après sciage, le vilebrequin est prêt à servir. Après sciage, le vilebrequin est prêt à servir. |

|

78 - chapes de piston | | Elles sont tirées d'une barre de laiton de 4 x 15. |

|

Toujours le même traçage puis le perçage en série : Toujours le même traçage puis le perçage en série :

. trous de diamètre 3 au centre pour recevoir le maneton

. et trous latéraux de 3 également pour faciliter l'usinage des arrondis. |

|  Opération de sciage. Opération de sciage.

La patte supérieure sera réduite ensuite. |

|

|

L'arrondi de 3 est réalisé avec une fraise hémisphérique de diamètre 6 normalement réservée au bois ... L'arrondi de 3 est réalisé avec une fraise hémisphérique de diamètre 6 normalement réservée au bois ... |

|  Reprendre la base pour obtenir une cote de 3 à partir du centre de l'axe. Reprendre la base pour obtenir une cote de 3 à partir du centre de l'axe.

Puis perçage à 1.6 sur toute l'épaisseur avant de terminer par une reprise à diamètre 2 sur 3 de profondeur |

|

|

Taraudage à M2. Taraudage à M2. |

|  Opération de repérage avec une petite fraise ... de dentiste. Opération de repérage avec une petite fraise ... de dentiste. |

|

|

Et, pour presque terminer, sciage. Et, pour presque terminer, sciage.

Cette fois, pas de scie fine toujours approximative mais utilisation d'une fraise-scie pour laquelle un porte-scie a été fabriqué. Petit outillage facile à réaliser qu'on trouvera en allant sur ce lien :

petit outillage - 17 |

|  Il ne restera plus qu'à percer puis tarauder pour la tige du piston. Il ne restera plus qu'à percer puis tarauder pour la tige du piston.

Petit repérage à la lime de la position de l'axe. |

|

|

79 - poignée de manoeuvreUne réalisation rapide d'une petite poignée permettant la manoeuvre d'une porte de boîte à fumée.

On part d'une vis M2 à tête épaisse (3 mm).

Utilisation de brasure à l'argent pour la présentation. |

|

Reprendre la fente de la vis avec une fraise sphérique de 1.5, descendre à 1.5. Reprendre la fente de la vis avec une fraise sphérique de 1.5, descendre à 1.5. |

|  Serrer la vis dans l'étau et placer dans la nouvelle fente un bout de rond de laiton de 1.5 de diamètre après avoir mis du flux. Serrer la vis dans l'étau et placer dans la nouvelle fente un bout de rond de laiton de 1.5 de diamètre après avoir mis du flux.

Placer de part et d'autre du rond, deux bouts de brasure d'argent (0.3 de diamètre) puis chauffer (lampe à souder).

|

|

|

Scier les branches puis plier si besoin. Scier les branches puis plier si besoin. |

|  La poignée mise en place sur la porte de la boîte à fumée de la Belle. La poignée mise en place sur la porte de la boîte à fumée de la Belle. |

|

|

80 - comment débloquer le mandrin d'un tour ?Quand j'ai reçu mon nouveau tour, le mandrin était bloqué par la graisse ...

Il y a diverses solutions proposées sur le Net mais chacune faisait craindre un accident avec les roulements de ce petit tour.

Une solution toute simple : serrer dans le mandrin un morceau d'hexagonal, bloquer l'axe avec un tournevis costaud (trou à l'extérieur), et ... desserrer ! |

|

|

album qui se construit au fil des réalisations ...Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|