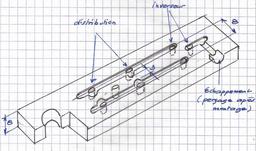

Pour essayer de faire plus petit ...

La taille est modeste avec des cylindres qui ne font que 24 mm de longueur.

Il est muni d'un inverseur et un début de démultiplication devrait permettre son utilisation sur un petit véhicule ou un petit bateau.

Des plans pas aisés à réaliser tant la place est limitée. Mais aussi beaucoup de nouveaux trucs pour résoudre ces problèmes .... |

|

|

| Une fois trouvé le diagramme satisfaisant : une 1/2 fermeture totale de moins de 45°, on passe à la recherche des bons perçages.

On pourra avoir des trous de 2.3 sur le bâti pour des trous de 1.2 sur le sabot.

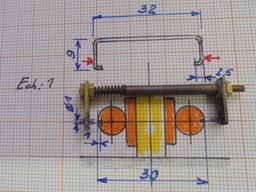

Ensuite, le dessin d'un cylindre et de son piston. On peut ainsi déterminer la hauteur de ce piston qui sera de 6.5 mm pour cet alésage de 5 mm ( type piston "flottant").

|  |

|

|

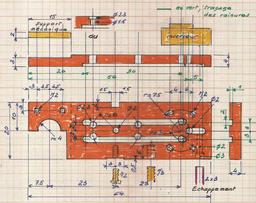

le bâti | En voulant prévoir l'inverseur dans le prolongement des cylindres, il n'est pas facile de procéder au perçage traditionnel.

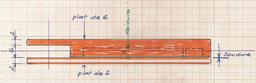

Aussi une autre méthode en remplaçant les trous par des rainures : le bâti sera ainsi constitué de 2 plats en laiton de 4 d'épaisseur qui seront assemblés par étamage à l'étain. |

|

Attention : les 2 pièces ne seront pas vraiment identiques.

Celle qui est représentée montre le plat qui reçoit l'inverseur (3 trous supplémentaires).

La seconde ne comportera pas ces 3 trous. |

|

Commencer par étamer le plat puis percer les extrémités des rainures au diamètre 2, profondeur de 1 mm. Commencer par étamer le plat puis percer les extrémités des rainures au diamètre 2, profondeur de 1 mm. |

|  Réaliser les rainures avec une fraise de 2 : petites passes. Réaliser les rainures avec une fraise de 2 : petites passes. |

|

|

Première partie du bâti terminée tout au moins pour les rainures. Première partie du bâti terminée tout au moins pour les rainures.

On ébavure facilement avec une fraise ronde.

La seconde est identique.

|

|  Assemblage des 2 pièces, et chauffage en y allant modérément. Assemblage des 2 pièces, et chauffage en y allant modérément.

Normalement, on voit de l'étain sortir en brillant à la jointure ... |

|

|

Perçage avec un gabarit. Perçage avec un gabarit.

D'abord le trou du pivot, puis serrage.

Ensuite un trou de 2 à la place de celui de 8 qui sera percé en dernier, puis serrage.

|

|  La face devant recevoir l'inverseur est terminée. La face devant recevoir l'inverseur est terminée.

Les trous n'ont été percés que sur une profondeur de 4.

|

|

|

Perçage de la seconde face toujours avec le gabarit que l'on retourne. Perçage de la seconde face toujours avec le gabarit que l'on retourne.

Cette fois ne percer que les trous de 2.3 (admission et échappement des cylindres). |

|  Mettre à la longueur définitive. Mettre à la longueur définitive.

Percer le trou pour l'échappement : diamètre 2 puis 3 pour recevoir le tube 2 x 3. |

|

|

Réduire l'épaisseur de l'avant de 1 mm. Réduire l'épaisseur de l'avant de 1 mm.

On a le temps de vérifier si la pièce est bien horizontale avec la fraise qui vient au départ effleurer le plat . Si ce n'est pas le cas, on desserre on recale et au besoin on ajoute une mince feuille de papier voire une feuille à cigarette ... |

| |

|

problème

lors du perçage du trou de 8 réalisé pourtant progressivement, de grosses difficultés et il a fallu forcé : les forets n'aimant pas le contact avec la soudure à l'étain ou ayant besoin d'être changés ... Et l'assemblage n'est plus fiable ! |

|

Donc démontage en chauffant. Donc démontage en chauffant.

Ensuite, en me demandant si cela finira par fonctionner, nettoyage au papier de verre et nouvel étamage, plus généreux cette fois. |

|  Nouvel assemblage en se servant du foret de 8 et d'un foret de 2 dans le trou du futur pivot pour le blocage. Nouvel assemblage en se servant du foret de 8 et d'un foret de 2 dans le trou du futur pivot pour le blocage.

Serrer aux extrémités, enlever les forets et serrer fortement au milieu. Chauffer ...

Il faudra patienter quelques jours pour voir si le montage est étanche. |

|

|

En fait, il existe un système d'assemblage à l'étain plus sûr et expérimenté à plusieurs reprises : on exécute les rainures (pus profondes) sur une face étamée, et on y soude un plat de 2 largement étamé ... En fait, il existe un système d'assemblage à l'étain plus sûr et expérimenté à plusieurs reprises : on exécute les rainures (pus profondes) sur une face étamée, et on y soude un plat de 2 largement étamé ...

Par contre, si on utilise ce procédé, il faudra revoir les plans car le bâti sera plus épais ... |

|

Fin de la découpe à la scie fine. Fin de la découpe à la scie fine.

Le support de la mécanique se vissera en haut, l'écartement sera maintenu sur un côté. |

|  Contrôle avec une aiguille pour voir si l'étain n'a pas coulé près des trous. Contrôle avec une aiguille pour voir si l'étain n'a pas coulé près des trous.

Pour les rainures, on utilise le compresseur. |

|

|

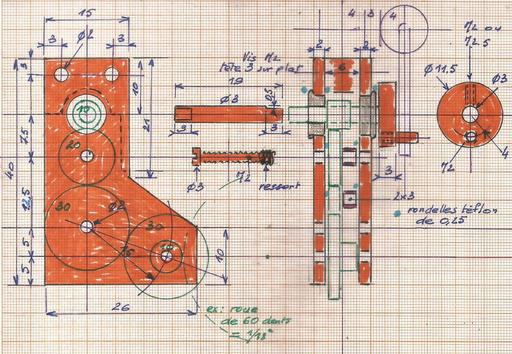

l'inverseurIl est presque classique ... avec 3 trous sur le bâti.

Deux rainures pour envoyer en pivotant la vapeur dans un cylindre et pour recevoir l'échappement de l'autre ... |

|

|

En haut le principe du fonctionnement/

Comme la place est réduite, il faut fraiser légèrement la partie supérieure du trou permettant à la vapeur de passer au-dessous avec un foret de 3.

Sinon il sera en partie bouché par le tube silicone.

|  |

|

|

Comment être certain que le boisseau sera bien centré après la fixation du corps sur le bâti ? Comment être certain que le boisseau sera bien centré après la fixation du corps sur le bâti ?

Je ne suis pas un as du traçage alors je procède par superposition.

Le corps est percé avec des trous de 1.6. Avec le foret à centrer (1 de diamètre), un petit trou profond de 1 au centre de nos trois trous sur le bâti.

Une tige filetée M3 ou un rond de 3 repris en bout à 1 de diamètre.

|

|  Positionnement de notre pige et ensuite repérage à la perceuse avec le foret de 1.6. Positionnement de notre pige et ensuite repérage à la perceuse avec le foret de 1.6.

On démonte, on perce vraiment à 1.6 sur 4 de profondeur et on taraude à M2. |

|

|

Le trou du corps a été repris à 2. On visse en plaçant la pige et on repère les autres trous. Le trou du corps a été repris à 2. On visse en plaçant la pige et on repère les autres trous.

Bon je ne suis pas non plus un as du repérage, mon corps d'inverseur n'est pas vraiment droit mais le boisseau est bien positionné ... |

|  Un joint, 4 goujons et ce sera tout bon. Un joint, 4 goujons et ce sera tout bon.

Enfin presque : en regardant bien la photo, on voit que le joint dans sa partie intérieure a été mal découpé : ce qui fait que le boisseau ne collait pas sur le bâti ! |

|

|

|

On peut bien entendu modifier les roues dentées, sauf les 2 premières pour lesquelles le bâti é été dimensionné. On peut bien entendu modifier les roues dentées, sauf les 2 premières pour lesquelles le bâti é été dimensionné.

Le premier pignon de 10 dents a été repercé au diamètre 3 puis soudé à l'étain sur l'arbre du vilebrequin.

L'axe du second (les autres aussi !) vient d'une vis M2 dont on reprend la tête sinon elle touche le volant. Pour qu'elle ne bouge pas, pas d'écrou mais un bout de ressort de briquet ...

Le second support sera réalisé par superposition.

|

|

| | traçage |

|  | | essai |

|  | vérification

|

|  | | à fixer |

|

|

Pour la fixation sur le bâti, on peut reprendre ce montage après avoir percé le haut du support à 1.6, encore la superposition ... Pour la fixation sur le bâti, on peut reprendre ce montage après avoir percé le haut du support à 1.6, encore la superposition ...

Mais ne percer qu'à une profondeur de 4. |

|  Montage avec des vis M2 de 3 mm sur plat. Montage avec des vis M2 de 3 mm sur plat.

Blocage, puis on retourne et on effectue la même opération. |

|

|

|

sabot

Un traçage pour le perçage plus facile si on coince le cylindre dans l'étau. |

|  chape

qui ne doit pas excéder 2 mm d'épaisseur. On la prend dans du plat de 2 x 5, on perce à 2.1 puis on cale comme sur la photo (cale qui sert d'équerre) pour percer à 1.2 avant de tarauder à M1.6.

Il serait bien étonnant que la tige du piston de 2 et cette manivelle soient parfaitement alignées. Alors, sur un plat d'alu, un petit coup de marteau quand le vissage est effectué et après vérification des cotes . L'alignement devient correct. Après les essais, on pourra donner un petit coup de fer à souder. |

|

|

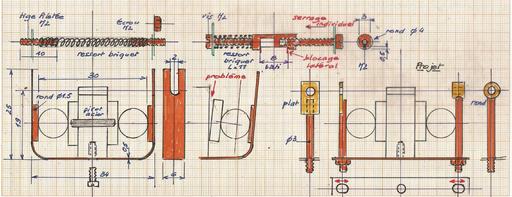

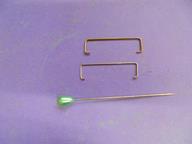

le maintien des cylindres | Ici, faute de place, il faut trouver autre chose que les systèmes déjà testés pour le placage su sabot sur le bâti..

Pour l'instant, un arceau en laiton de 0.5 d'épaisseur avec un ressort.

Le problème est que cet arceau ne se présente pas exactement de la même manière sur les cylindres et qu'on peut voir que l'un des deux sabots ne plaque pas (croquis exagéré car en fait on n'a même pas 1/10 ème). Mais, si on serre, cette action se répercute sur le second et ... ça bloque !

Alors, une autre solution en faisant en sorte que le réglage peut être individuel.

Il y en a encore une autre à tester, où on remplacera l'arceau par des supports que l'on pourra plaquer légèrement au départ contre les cylindres à voir. |  |

|

Soudure de rond de 1.5 sur les côtés de l'arceau. Soudure de rond de 1.5 sur les côtés de l'arceau.

La friction n'est pas très importante avec ce contact de deux ronds. |

|  Beaucoup de possibilités avec ces ressorts issu de briquets et qui se "vissent" sur du M2 Beaucoup de possibilités avec ces ressorts issu de briquets et qui se "vissent" sur du M2 |

|

|

| | pour les essais |

|  | | premier montage |

|  | | second montage |

|

|

|

|

nouvelle expérience | avec un arceau cette fois qui plaque les sabots sur le bâti.

Probablement le plus vieux truc utiisé en vapeur mais que je n'avais jamais essayé !

Au départ, faute de corde à piano de 1 mm de diamètre, utilisation de laiton ... qui finit par se déformer et ne cole pas suffisamment les sabots.

Une idée, une aiguille probablement en acier et dont le diamètre est de 0.8. |

|

En haut, l'arceau en laiton de 1 de diamètre.

Au milieu l'arceau obtenu avec l'épingle. |

|

Un petit croquis qui va servir de gabarit pour le pliage.

Le réglage de la pression se fera en repliant les branches vers l'intérieur.

Bien des essais à l'air comprimé pour trouver le bon ! |

|

|

des problèmes lors des essais à la vapeur

. le bâti fuyait sur le dessus probablement à cause d'un mauvais étamage

. les cylindres fuyaient mais là, étant donné les nombreux essais, les tiges des pistons étaient usées ...

Comment les résoudre ? |

|

Une solution qui fait hésiter : on serre le montage du bâti et on ajoute de l'étain où les fuites sont apparues.

Ce ne sera pas suffisant (trop de chauffe probablement) et je finirai pas tout démonter puis procéder à un nouvel étamage. Et ce ne sera pas suffisant !

Encore une petite fuite sur la vis maintenant le précédent montage (taraudage trop profond) et à la jointure des deux plats du bâti. |

|

La soudure commence à m'énerver et je pense à cette résine miracle qui résiste à de fortes températures.

Le goujon est démonté, on remplit le taraudage, on laisse durcir puis on le cisaille.

Sur le dessus on colmate ... Pas de finition pour l'instant.

Il est certain que ce mode d'assemblage est un peu "olé-olé". En fin d'album, un nouveau plan pour réaliser le bâti. On utilisera aussi l'étamage pour le montage mais il se fera sur des surfaces planes. Cette fois il y aura de l'étain partout et on ne risquera pas de boucher un trou.// |

|

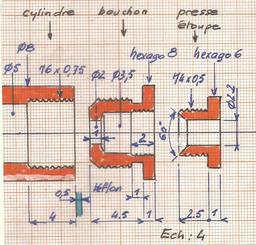

La fuite d'un cylindre se réglera pas la mise en place d'un presse-étoupe.

C'est petit mais c'es réalisable et le résultat est excellent. |

|

Dans la cavité du bouchon on pourra insérer 2 ou 3 tours de tresse graphitée.

A défaut du ruban de téflon torsadé mais offrant plus de résistance. |

|

|

|  |

La mise en place d'un presse-étoupe va demander de revoir certaines cotes.

1 - l'une concerne la chape qui ne doit pas venir cogner

2 - l'autre concerne la hauteur du piston qui se trouve réduite à 6.

En fait cela tient surtout à une autre approche du piston au PMH et au PMB : 1 mm au lieu de 0.6.

3 - et les cotes de tige du piston changent ... |

|

|

Cette fois c'est prêt pour un petit montage vidéo qui montre :

. un essai à l'air comprimé avec cet arceau

. les problèmes de fuites quand on passe à la vapeur

. le fonctionnement à la vapeur avec les solutions apportées ...

. |

|

|

une autre solution

en ne modifiant que le bâti qui sera constitué d'un plat de laiton de 8 d'épaisseur et de 2 plats étamés de 2 d'épaisseur. |

|

|  |

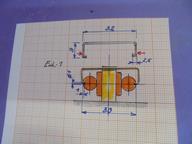

Un petit croquis (cotation non respectée) pour montrer l'exécution du rainurage de part et d'autre du plat de 8 d'épaisseur.

Les deux plats de 2 seront étamés et on procédera à la soudure.

Les trous de distribution de l'inverseur et de l'échappement seront exécutés ensuite. |

|

|

| une dernière expérience

Avec ce montage on peut régler la pression des sabots à sans avoir à démonter l'arceau ... même si le moteur est alimenté à la vapeur.

La fuite n'est pas importante mais, si ce moteur doit servir un jour, il faudra en passer par la réalisation d'un autre bâti.

Je le ferai bien mais impossible de commander en France le plat de 8 qui me manque : plus de liaison avec la Métropole et, de toute manière, notre Poste locale ne distribue plus le courrier ... Sacré Coronavirus ! |

| Pour son utilisation, une petite modification pour donner plus de souplesse avec un ressort plus long : réduction du "tube poussoir" :

|  |

|

|

|

ce moteur n'a pas tardé à être utilisé :

on le retrouvera dans l'album décrivant la construction du T.T.T. ou Truck de Tahiti Taravana : |  |

| |

|

| |  | | problèmes et solutions

Beaucoup d'essais sur le véhicule et une mauvaise surprise en voyant ce moteur consommer beaucoup plus qu'en théorie.

Si ce genre de problème vous intéresse, surtout pour ceux qui aiment le piston flottant voici un petit fichier l'exposant et montrant que l'on peut arriver à quelque chose de raisonnable : |  |

| |  | |  |

|

|

album terminé ... pour l'instant.Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|