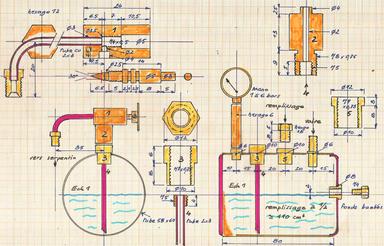

Une construction rapide en partant d'un croquis. Toutes les soudures nécessaires seront réalisées à l'argent et devraient lui permettre de supporter de hautes températures donc, peut-être, la vaporisation instantanée ...

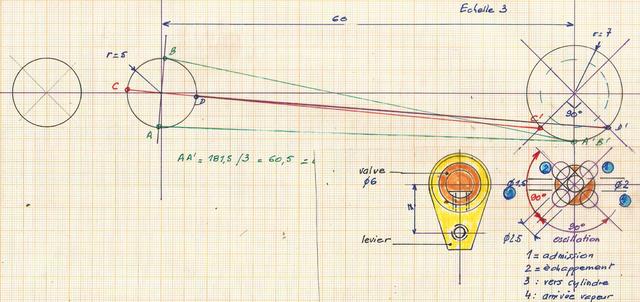

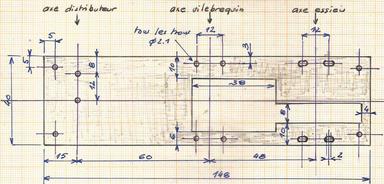

Pour faciliter l'usinage du distributeur (valve) le débattement est cette fois prévu pour les trous d'admission et d'échappement à 90°. |

|

à la recherche du plan |

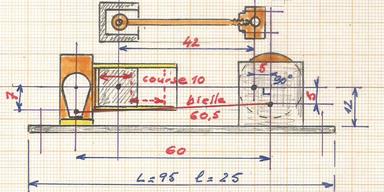

Un dessin à grande échelle permet de visualiser rapidement la bonne solution.

Les cotes des rayons 5 et 7 ne sont pas prises au hasard de même que l'écartement des axes (60), elles résultent des recherches faites pour ce moteur, deuxième partie avec entraînement direct de la bielle: à revoir dans cet

album |

|

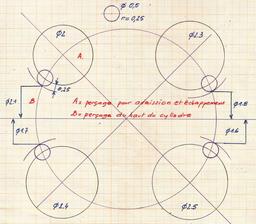

Plusieurs solutions pour le diamètre des trous à percer sur le distributeur tout en respectant une fermeture complète de 0.50.

Finalement j'ai opté pour la solution la plus performante avec un rond de 6 : perçage de trous de 2.5 mais en perçant les trous du cylindre à 1.5 et non 1.6 comme cela serait possible (petite marge de sécurité !)

Si cela ne fonctionnait pas, il serait possible de remplacer le distributeur usiné par un autre en modifiant le diamètre des trous). |

|

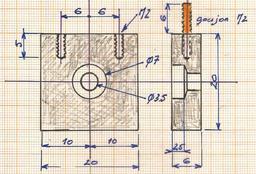

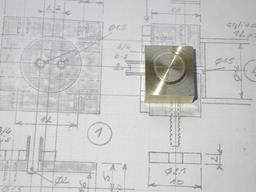

usinages | le corps du distributeur

réalisé à partir d'un carré de laiton de 20 x 20.

Il est possible d'y braser directement le cylindre en réalisant un bossage. Pour ce dernier il faudra que l'emboîtement soit serré afin que rien ne bouge pendant la brasure.

Cylindre en tube laiton de 12 x 14, donc bossage de diamètre 12 sur 1 de hauteur. |

|

Pas facile d'obtenir un centrage parfait avec ce mandrin 4 mors. On y arrive cependant en faisant des passes légères et en mesurant à chaque fois le centre qui est déterminé par l'usinage. Pas facile d'obtenir un centrage parfait avec ce mandrin 4 mors. On y arrive cependant en faisant des passes légères et en mesurant à chaque fois le centre qui est déterminé par l'usinage. |

|  Une fois le problème du centrage réglé, on peut réaliser le bossage. Une fois le problème du centrage réglé, on peut réaliser le bossage.

Une erreur de 1 ou 2/10ème n'est pas conséquente, si elle est plus importante, on peut reprendre comme il m'a fallu le faire ... |

|

|

... sur un côté. Bien entendu il faudra en tenir compte lors des traçages pour les perçages. ... sur un côté. Bien entendu il faudra en tenir compte lors des traçages pour les perçages. |

|  Le perçage du trou du distributeur (à 5.8 pour passer au final un alésoir de 6) nécessite le contrôle de la perceuse à colonne. Un contrôle facile dans un sens en réglant le plateau bien vertical par rapport à la colonne. Le perçage du trou du distributeur (à 5.8 pour passer au final un alésoir de 6) nécessite le contrôle de la perceuse à colonne. Un contrôle facile dans un sens en réglant le plateau bien vertical par rapport à la colonne.

Mais réglage impossible dans l'autre sens (rendre la pièce parallèle à la colonne) : une seule solution finalement valable, ajouter sous l'étau une cale de 1 mm (feuille de téflon dans ce cas) et la déplacer pour trouver le bon réglage. - erreur finale de 2/10èmeset, sans être parfait, c'est tout bon. |

|

|

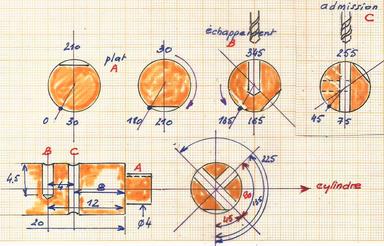

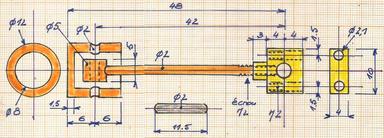

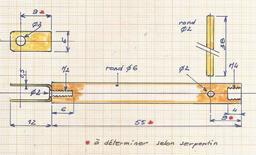

le distributeur (la valve)

provenant d'un ronde laiton de 6 q'on maintiendra si possible dans une pince en dépassant largement la longueur prévue.

On commencera par réduire une extrémité à diamètre 4. |

|

Avec le diviseur EMCO, un guide de positionnement qu'il faudra quand même vérifier car j'ai dû m'y rependre à plusieurs fois pour obtenir ce croquis ! Avec le diviseur EMCO, un guide de positionnement qu'il faudra quand même vérifier car j'ai dû m'y rependre à plusieurs fois pour obtenir ce croquis !

Attention : le plan ne tient pas compte de la sortie vapeur qui commence au trou borgne. En effet pour les usinages dans le mandrin, le rond de laiton est plus long que le distributeur. Ce n'est qu'après les usinages qu'on le mettra à longueur et qu'on percera l'échappement. Merci à Bernard pour cette demande de précision. |

|  | | Première position pour obtenir le plat qui servira au serrage. |

|

|

le levier de commande du distributeur

qui sera réalisé en laiton : tube e 4 x 8 et plat de 2. |

|  Commencer par braser le tube sur une chute de plat de 2. Commencer par braser le tube sur une chute de plat de 2. |

|

|

Réaliser une empreinte qui servira au blocage du distributeur latéralement. Réaliser une empreinte qui servira au blocage du distributeur latéralement. |

|  Percer à 1.6 puis tarauder à M2. Percer à 1.6 puis tarauder à M2. |

|

|

Tracer en serrant la pièce dans un étau. Tracer en serrant la pièce dans un étau. |

|  Découpe de la partie arrondie. Découpe de la partie arrondie. |

|

|

Découpe des côtés. Découpe des côtés.

Reste après finition à la lime à percer et tarauder le trou de fixation sur le plat en se servant de la verticale de traçage comme guide. |

|  Le distributeur complet : levier et valve. Le distributeur complet : levier et valve. |

|

|

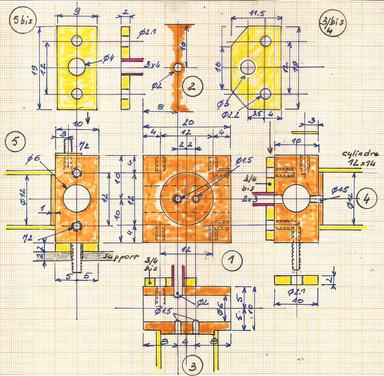

finition du distributeur

Il va s'agir de beaucoup de perçage et de taraudage : les trous de .6 sont percés à 5 de profondeur pour obtenir sans trop de danger un taraudage de 4.

1 - vue de face côté cylindre avec 2 trous de 1.5

2 - reprise en arrière du trous de 1.5 à diamètre 2 (arrivée vapeur)

3 - vue de dessous avec en 3/4 bis le support du tube d'arrivée vapeur

4 - le côté du levier avec le support d'arrivée vapeur et le support de mise à niveau (plat de 2)

5 - le côté échappement avec sur le dessus la fixation de la lamelle de blocage du levier. En 5 bis le support du tube d'échappement

En 3 bis et 5 bis on placera un joint de téflon de 0.25 qui résiste à plus de 250°

Toutes les fixations se feront par goujons M2. |

|

|

| | distributeur |

|  | | la lamelle de blocage |

|  côté levier côté levier |

|  | | arrivée vapeur |

|  | | vue de dessus |

|

|

essai de la distribution |  | qui est la partie essentielle de ce moteur.

Et quand on est pressé, on emprunte l'embiellage du "grand-frère", on confectionne un nouveau piston et on réalise ce montage.

Ce qui va permettre un essai simpliste sans soudure ... Condition requise, un emboîtement serré du cylindre sur le corps du distributeur. |

| |

|

|

le piston

obtenu en partant d'un rond de laiton de 12 de diamètre. |  |

| |

|

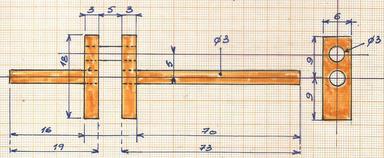

le vilebrequin

du rond de 3 et du plat de 3 x 6 en laiton. Brasure à l'argent. |  |

|  Perçage du plat : 3 trous de diamètre 3 dont les deux premiers à 5 d'entraxe.. Perçage du plat : 3 trous de diamètre 3 dont les deux premiers à 5 d'entraxe.. |

|

|

Sciage grossier et superposition avec un rond de 3. Sciage grossier et superposition avec un rond de 3. |

|  Perçage du second trou : le maneton sera bien parallèle. Perçage du second trou : le maneton sera bien parallèle. |

|

|

Montage avant brasure à l'argent. Montage avant brasure à l'argent. |

|  Reprise des extrémités à la bonne longueur. Reprise des extrémités à la bonne longueur. |

|

|

Avant de scier : Avant de scier :

. vérifier que l'axe principal est bien rectiligne car la brasure peut l'avoir fait fléchir : on peut rectifier avec serrage dans l'étau

. vérifier que le roulement glisse facilement sur le rond : papier de verre fin |

|  Procéder au sciage (limage probable aussi) puis au montage sur les paliers. Procéder au sciage (limage probable aussi) puis au montage sur les paliers. |

|

|

les paliers

au nombre de 4 : 2 pour l'axe moteur et 2 pour l'ae des roues. En alu de 6 d'épaisseur avec des roulements à épaulement de diamètre 3 (30.70.20). |  |

| |

|

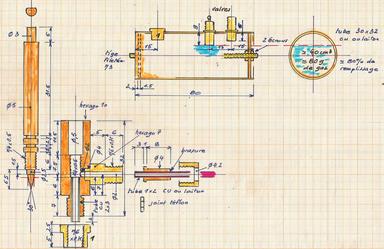

la vanne-vapeur

qui sera également brasée à l'argent. Un essai d'étanchéité réalisé avec une rondelle de téflon et un joint torique que l'écrou va serrer ... |

|

|  | | toutes les pièces |

|

|

Le corps en rond de 12 : perçage à 4.8 puis alésage à 5. Le corps en rond de 12 : perçage à 4.8 puis alésage à 5.

Le boisseau doit affleurer l'extrémité filetée à M7 quand il appuie sur le bouchon M6. |

|  Il manque encore un peu de téflon sur le filetage pour assurer l'étanchéité ... Il manque encore un peu de téflon sur le filetage pour assurer l'étanchéité ... |

|

|

Faire le montage, serrer fortemet l'écrou puis percer le troude passage de la vapeur (diamètre 2) puis reprendre à 3 pour le tube 2 x 3 Faire le montage, serrer fortemet l'écrou puis percer le troude passage de la vapeur (diamètre 2) puis reprendre à 3 pour le tube 2 x 3 |

|  Repérage par un trait de scie de la position de pleine ouverture. Repérage par un trait de scie de la position de pleine ouverture. |

|

|

Une équerre en alu pour le maintien de la vanne. Une équerre en alu pour le maintien de la vanne. |

|  Glisser le filetage dans le trou de l'équerre puis enfiler le boisseau muni de l'écrou et serrer. Glisser le filetage dans le trou de l'équerre puis enfiler le boisseau muni de l'écrou et serrer. |

|

|

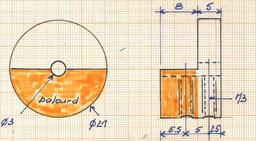

le volant

est usiné pour participer à l'équilibrage statique du moteur. |  |

|  | | Conception et calculs dans cet | |

|

|

essais vapeur | Un petit moteur qui ne demande qu'à tourner ...

Pour faciliter la prise en main du volant, une roue dentée a été vissée sur le volant. |

|

|

l'inverseur | qui servira aussi à la réduction (1/12ème) est copié sur celui de la loco FlashJac.

Il va falloir modifier le support de la mécanique pour obtenir les blocages à l'horizontale ... et rien ne vaut l'expérimentation ! |

|

|

|

Une différence avec l'inverseur de la loco FlashJac, le pignon menant est sur la même ligne que l'axe du vilebrequin et celui de l'essieu : il va donc falloir travailler les roues dentées de l'inverseur pour qu'elles ne se touchent pas ...

Le croquis du bas permettra la réalisation du support des roues dentées.

Je me suis planté pour la découpe du support en marche arrière : il devait venir se bloquer sur le châssis par le dessous ... il va falloir le bloquer différemment !

Lors de la présentation de l'inverseur monté, il a été nécessaire de revoir la découpe de la platine en alu de 2.

|  |

|

|

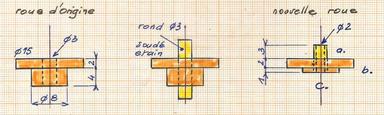

les roues dentées

viennent de chez L'OCTANT,diamètre 15, 30 dents, module 0.5. |  |

| 1 - roue W30/3 avec moyeu pignon en laiton, sans changement.

2 - roue W834.30 sans moyeu : il faut ajouter une bague en laiton : diamètre 3 percé à 2 d'une hauteur de 4 mm.

3 - roue W0/6 à transformer comme sur le croquis : soudure d'un rond de 3 puis usinages dans l'ordre a, b, c.

4 - roue W/011 avec perçage et taraudage à M2 sur le moyeu. |

|  | | 1,2 et 3 |

|

|

Finalement la roue n° 2 bouge trop sur cet axe composé d'une vis M2.

Une solution la souder à l'étain en enfilant la roue et la bague sur un support en alu ... |

|

|

Réaliser un gabarit de perçage en alu, plus facile à refaire si on se trompe ... Réaliser un gabarit de perçage en alu, plus facile à refaire si on se trompe ... |

|  Vérification, tout doit tourner librement. Ne pas hésiter à ajouter 2/10ème^pour les cotes d'entre-axes. Vérification, tout doit tourner librement. Ne pas hésiter à ajouter 2/10ème^pour les cotes d'entre-axes. |

|

|

En partant des trous procéder au traçage. En partant des trous procéder au traçage. |

|  Découpe en se servant du croquis sans se tromper. Découpe en se servant du croquis sans se tromper. |

|

|

Soudure d'un tube de 3 x 8 à l'étain pour pivoter sur l'axe d'essieu : hauteur 4 mm. Epaisseur de 1 mm pour la tôle de laiton. Soudure d'un tube de 3 x 8 à l'étain pour pivoter sur l'axe d'essieu : hauteur 4 mm. Epaisseur de 1 mm pour la tôle de laiton.

En laiton de 0.5, la contre plaque pour le maintien des axes des roues.

Les axes des roues sont des vis en laiton M2 de L = 16. |

|  Placer les roues dentées. Placer les roues dentées. |

|

|

Vérification. Vérification.

Petit défaut ? On peut encore jour sur les trous des vis qui servent d'axes. Si on agrandit un trou, il faudra cependant penser à souder les têtes des vis à l'étain sur le support. |

|  Serrage de la conte-plaque. Serrage de la conte-plaque. |

|

|

Montage de l'inverseur terminé. Montage de l'inverseur terminé.

On voit que l'angle du bec qui va venir le bloquer au-dessus du châssis est légèrement tordu. |

|  A ce moment, on pourrait démonter la conte-plaque, les roues et souder les têtes de vis à l'étain ... A ce moment, on pourrait démonter la conte-plaque, les roues et souder les têtes de vis à l'étain ... |

|

|

Une vue plus explicite du montage des roues. Une vue plus explicite du montage des roues. |

|  Mise en place des paliers pourvus d'un roulement. Mise en place des paliers pourvus d'un roulement. |

|

|

Mise en place sur la platine. Mise en place sur la platine.

Les lumières permettent d'affiner le contact avec le pignon placé sur l'axe du vilebrequin.

Ne pas tenir compte des autres trous ... encore une erreur ? Il faudra les reboucher ! |

|  Le support de l'inverseur doit venir frotter la platine. Le support de l'inverseur doit venir frotter la platine. |

|

|

Pour réparer l'erreur de découpe, une petite tôle de 0.5 qui pivote pour trouver le meilleur contact avec le pignon du vilebrequin. Pour réparer l'erreur de découpe, une petite tôle de 0.5 qui pivote pour trouver le meilleur contact avec le pignon du vilebrequin.

Si on se trompe pour l'arrêt en forme de bec, on peut utiliser le même procédé, la tôle venant se placer sous le bec. |

| |

|

Et la vaporisation instantanée ? | A voir cet essai que je n'ai pas prolongé en l'absence d'un graisseur, il semble que ce moteur la supporte.

Une démultiplication de 1/12ème sera-telle suffisante pour entraîner un véhicule ? A voir dans un prochain montage ... |

| |

|

la suite ...Le montage précédent ne permet pas de vérifier grand chose sinon que le moteur est apte à supporter la vaporisation instantanée.

On va donc en installer un autre qui va demander beaucoup de nouvelles constructions ...

On ajoutera un graisseur et on remplacera le volant par celui de la lco FlashJac beaucoup plus lourd.

|

|

réservoir de gaz

un peu plus volumineux avec sa vanne étanche.

Tout est brasé à l'argent. |

|

|

réservoir pressurisé

basé à l'argent d'une contenance supérieure permettant des essais plus longs.

On peut au compresseur le gonfler à 6 bars.

Pour vérifier l'étanchéité de la vanne, il suffit de l'observer pendant quelques heures : la pression ne doit pas tomber ...

Le principe de la vanne étanche est toujours le m^me : un cône qui vient se placer dans un tube de cuivre recuit. On serre, on serre et cela devient parfait !

Si ça ne l'est pas, on reprend le montage de la vanne et on chauffe à nouveau pour recuire le tube de cuivre placé à l'intérieur. Il m'a fallu le faire pour la vanne de gaz ... |

|

|

porte-gicleur et brûleur

une construction classique désormais ... |

| | |

|

|

support serpentin

pour le maintenir droit et à la bonne hauteur : la base du support se visse sur le brûleur, bien au centre. |

|

|

la platine

en alu de 2 d'épaisseur qu'il va falloir découper pour installer les accessoires et le moteur qui sera placé sur des plots.

Si les essais se confirment, j'en dresserai le plan définitif.

La découpe se fait facilement à la scie sauteuse en perçant des tous de 10. |

| | |

|

|

Qui sait ? Un jour ? Sur la route ?

Dans un autre album ... |

|

Une petite impatience comblée par ces essais avec pour commencer un montage sur les rouleaux :

|  |

| |

|

avant de passer à la construction d'un véhicule ... 2 autres essais |

|

|

remarques

Avec le limiteur de pression, le réservoir devient un accessoire dont l'ouverture finalement importe peu. On voit qu'on eut réguler la vitesse du moteur en agissant sur ce limiteur.

Si on tourne à environ 1200 trs/mn, ave une démultiplication de 1/12ème il est possible d'actionner directement la roue arrière d'un bateau à roue. Si on désire un bateau à roues latérales, il suffit de retourner le moteur au montage pour avoir l'axe de rotation au milieu de la platine.

Quelques mesures montrent qu'à vitesse réduite de 1000/1200 trs/mn la consommation d'eau n'est que d'environ 4 ml par minute.

Lors du dernier essai de 25 minutes (arrêt faute de gaz - il faudrait un réservoir plus grand) on a consommé 90 ml, soit 3.6 ml à la minute ... |

|

la suiteest pour cette fois l'utilisation de ce moteur et de sa machinerie sur un véhicule dont voici le premier croquis et dont la construction se trouve dans cet :

|

|

une construction de Bernard CREFF |  avec ce moteur qui tourne parfaitement. Des commentaires de Bernard : avec ce moteur qui tourne parfaitement. Des commentaires de Bernard :

"En fichier joint les photos du moteur à distribution rotative que j'ai réalisé avec beaucoup de plaisir.

J'avais un peu peur concernant la réalisation des perçages du distributeur mais au final ça s'est très bien passé, j'ai calé mon plateau diviseur comme toi et c'est tombé bon sauf que j'ai raté le premier car dans mon élan j'ai percé complètement le trou B de l'échappement au lieu des 4,5 mm.

Après cette erreur je me suis demandé s'il serait possible de faire la sortie d'échappement justement à travers ce trou B qui se trouverait à côté de l'admission. (Bernard a raison, c'est possible)

Je n'ai pas osé essayer sur le corps du distributeur.

Concernant le corps du distributeur, à l'usinage j'ai ajouté 2 mm sur la partie basse du corps ce qui me permets d'être au même niveau que les paliers sous lesquels il y a une cale de 2 mm.

J'ai réalisé la lamelle de blocage un peu différente à la tienne, laiton de 1 mm d'épaisseur mais vissée sur la bride de l'échappement.

Le moteur calé comme sur ton schéma avait du mal à démarrer, j'ai légèrement décalé le réglage de l'ouverture du distributeur et c'est OK." |

|

|

| Une idée intéressante :

"Comme je n'ai pas de plateau 4 mors indépendants, j'ai tourné un rond de laiton avec le bossage, je finirai le corps du distributeur avec ma petite fraiseuse." |

|  | | ... et après fraisage ! |

|

|

|

album terminéDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|