Une idée à partir d'un croquis trouvé sur le Web ...

L'étude qui suit pouvait aussi trouver sa place dans les moteurs à tiroir cylindrique, cependant sa conception sort de l'ordinaire ... L'étude qui suit pouvait aussi trouver sa place dans les moteurs à tiroir cylindrique, cependant sa conception sort de l'ordinaire ...

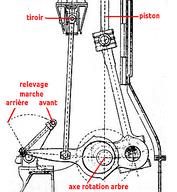

En parcourant le Web, j'ai trouvé ce croquis montrant un tiroir actionné d'une manière non conventionnelle.

Pratiquement rien d'autre sur internet et il faut se contenter de parler d'un moteur de gouvernail dessiné par Marshall. Il faut dire que plus le tonnage des navires augmentait et plus il était difficile de manoeuvrer ...

|

|

C'est ce premier croquis qui servira pour essayer de réaliser un moteur plutôt compact que l'on pourrait trouver sur une petite loco ou une voiturette, la bielle de l'excentrique tenant peu de place et se situant sous le plancher.

Comme on le verra, il est assez simple de réaliser un moteur tournant rondement si on ne soucie pas du renversement de vapeur.

Au bas de cette page, on trouvera une animation de cette machine :

http://freveille.free.fr/Pages%20vapeur/Animation_machines_vapeur.html

Une recherche faisant suite à celle sur le renversement de vapeur.

album |

| |

|

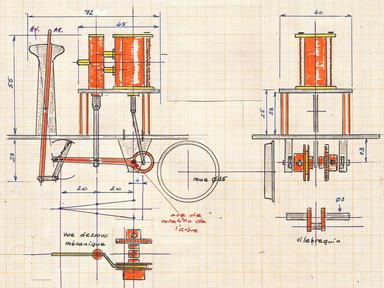

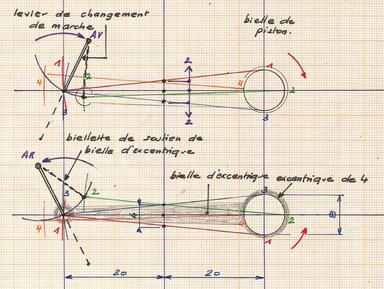

premier croquis | Le premier pour obtenir un moteur monocylindre à double effet tenant peu de place, le second pour voir comment réagit le tiroir lorsque la bielle est en mouvement.

Cette fois, le mouvement de l'excentrique n'est pas transmis en bout de bielle mais sur le côté : si on veut obtenir un déplacement du tiroir de 4, il faudra que l'excentrique soit de 8 .

A condition bien entendu d'assurer la liaison bielle - tiroir au centre de la bielle. Mais, petit problème de proportionnalité, on peut imaginer d'autres rapports suivant la position des axes du tiroir et du piston .

|

|

| | un premier plan |

|  | | une petite idée du fonctionnement |

|

|

un peu plus de détails

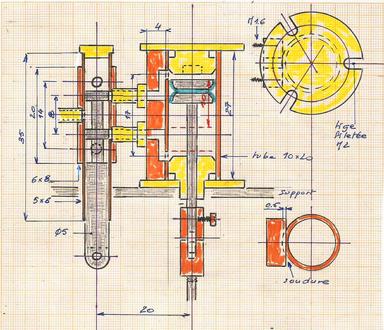

Cette fois le moteur sera traité un peu plus à l'ancienne avec un cylindre pour le tiroir placé sur le côté.

La cylindrée n'est pas importante (0.78 cm3) mais ce qui importe c'est de vérifier le fonctionnement. D'ailleurs, deux cylindres donneront une cylindrée de plus de 1.5 cm3.

Pour le montage, on utilisera les procédés d'emboîtage qui ont fait leur preuve et qui permettent d'utiliser du tube pour le corps du cylindre.

Le piston - problème de concentricité oblige - sera à coupelles de téflon. |

|

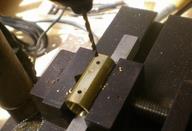

construction du cylindre du moteur |

|

|

On obtient les chapeaux par la méthode traditionnelle : ne pas les percer mais simplement pointer le centre. On obtient les chapeaux par la méthode traditionnelle : ne pas les percer mais simplement pointer le centre. |

|  Plutôt facile avec le plateau diviseur. Plutôt facile avec le plateau diviseur. |

|

|

Après perçage, réalisation des fentes sur le chapeau du haut. Après perçage, réalisation des fentes sur le chapeau du haut.

Une fois cette opération terminée, on dévisse le mandrin, on le place sur le tour et on perce à 5. |

|  Les trous de 5 recevront les plots qui seront soudés à l'étain : plus facile et plus rapide que de tout tirer d'un rond de 22 ... Les trous de 5 recevront les plots qui seront soudés à l'étain : plus facile et plus rapide que de tout tirer d'un rond de 22 ... |

|

|

Chapeau du bas avec 3 trous sur un diamètre de 17 ; chapeau du haut avec 3 fentes dont le trou de base est sur un diamètre de 16. Chapeau du bas avec 3 trous sur un diamètre de 17 ; chapeau du haut avec 3 fentes dont le trou de base est sur un diamètre de 16.

|

|  Les chapeaux sont terminés, presque ! Les chapeaux sont terminés, presque !

Il reste, après la soudure à percer à diamètre 2 le passage de la tige du piston.

En retardant cette opération, on assure une meilleures concentricité. |

|

|

Réalisation du plat sur le tube de 10 x 12 : descendre de 0.5. Réalisation du plat sur le tube de 10 x 12 : descendre de 0.5. |

|  Dans la foulée, perçage des trous d'admission et d'échappement en haut du cylindre. Dans la foulée, perçage des trous d'admission et d'échappement en haut du cylindre. |

|

|

Préparation d'un plat de 4 x 12 x 27. Préparation d'un plat de 4 x 12 x 27.

Perçage des trous menant au cylindre du tiroir, exécution de saignées à la fraise de diamètre 2 vers les trous du cylindre du moteur.

Bien ébavurer (le bout d'une lame de cutter convient très bien) pour ne pas gêner la soudure qui va suivre. |

|

Il est plus facile de réaliser une patte de fixation que deux ... Plat de 2 d'épaisseur percé au centre de trous de 2.5 et dans les coins de trous de 1.6. Il est plus facile de réaliser une patte de fixation que deux ... Plat de 2 d'épaisseur percé au centre de trous de 2.5 et dans les coins de trous de 1.6.

Su le côté tube de jonction de 3 de diamètre dont on reprend un bout à 2.5.

Si l'ajustage est un peu serré, le positionnement pour la soudure sera facilité. |

|  Pour un bon positionnement, rien ne vaut le montage d'un trou puis le repérage et le perçage des autres. Pour un bon positionnement, rien ne vaut le montage d'un trou puis le repérage et le perçage des autres.

Le repérage se fait avec le foret de 1.6, le perçage se fait à 1.2 pour taraudage à M1.6. |

|

|

Les deux pièces sont soigneusement étamées. Enlever au cutter si nécessaire l'étain ayant pénétré dans les trous ou les rainures. Les deux pièces sont soigneusement étamées. Enlever au cutter si nécessaire l'étain ayant pénétré dans les trous ou les rainures. |

|  Maintien pendant le chauffage. Maintien pendant le chauffage.

Le plat, prévu au départ à 10 de large, a été porté à 12 de largeurpour qu'avec le tube de diamètre 12 on puisse facilement les aligner sur un même plan. |

|

|

construction du cylindre du tiroir cylindrique | | Attention : on va utiliser un tube de 5 x 6 en laiton et il faut se méfier de ce que l'on va trouver. Chez un marchand de modélisme on trouvera probablement un tube de 5,1intérieur. Par contre chez l'Octant on trouve deux références : 5 et 5,1. Il faut prendre celui de 5 sinon il faudra usiner un rond de 5,1 en partant d'un diamètre 6 .... |

|

|

Commencer par percer le tube de 6 x 8 dont on a dressé une face qui sert de référence :: perçage à diamètre 2 ! Commencer par percer le tube de 6 x 8 dont on a dressé une face qui sert de référence :: perçage à diamètre 2 !

Le tube sera scié à longueur plus tard afin d'assurer un bon maintien dans le plateau diviseur. |

|  Passer l'alésoir de 6 dans ce tube et faire pénétrer (ponçage) le tube de 5 x 6. Passer l'alésoir de 6 dans ce tube et faire pénétrer (ponçage) le tube de 5 x 6.

Si possible glissage serré. |

|

|

On va se servir du tube de 6 x 8 comme gabarit pour percer à diamètre 2 le tube de 5 x 6. On va se servir du tube de 6 x 8 comme gabarit pour percer à diamètre 2 le tube de 5 x 6.

Petit rond dans le premier trou percé pour le maintien pendant toute l'opération. |

|  Reprendre ensuite le tube de 6 x 8 pour les perçages à diamètre 3 qui permettront les soudures. Reprendre ensuite le tube de 6 x 8 pour les perçages à diamètre 3 qui permettront les soudures. |

|

|

C'est le moment de procéder à une vérification du tiroir. C'est le moment de procéder à une vérification du tiroir. |

|  Préparation à la brasure à l'argent de la partie échappement. Préparation à la brasure à l'argent de la partie échappement. |

|

|

Une fois l'échappement brasé, on brase l'admission, toujours à l'argent. Une fois l'échappement brasé, on brase l'admission, toujours à l'argent. |

|  On enfile le tube de 5 x 6, on le positionne, on place les tubes de jonction et la patte de fixation : décapant sur les tubes et aux extrémités du tube 6 x 8; un peu d'étain et c'est tout bon. On enfile le tube de 5 x 6, on le positionne, on place les tubes de jonction et la patte de fixation : décapant sur les tubes et aux extrémités du tube 6 x 8; un peu d'étain et c'est tout bon.

Passer l'alésoir de 5. |

|

|

montage |  Fixation avec 4 vis en acier M1.6. Pas facile d'un côté mais un tournevis d'opticien fait l'affaire. Fixation avec 4 vis en acier M1.6. Pas facile d'un côté mais un tournevis d'opticien fait l'affaire.

On pouvait se faciliter les choses en inversant le montage de l'admission (sur le côté)et de l'échappement (en arrière). Trop tard !

J'ai oublié le joint de téflon. Ce sera pour la prochaine fois ...

|

|  Découpe du support du moteur dans de l'aluminium de 2 d'épaisseur. Découpe du support du moteur dans de l'aluminium de 2 d'épaisseur. |

|

|

Du téflon en tresse dont on entoure la base des plots .... Du téflon en tresse dont on entoure la base des plots .... |

|  ... pour une étanchéité qui semble sérieuse. ... pour une étanchéité qui semble sérieuse. |

|

|

Petit montage à suivre avec la réalisation de l'excentrique et de sa bielle, du vilebrequin, du volant, de la mécanique d'inversion de marche ... Petit montage à suivre avec la réalisation de l'excentrique et de sa bielle, du vilebrequin, du volant, de la mécanique d'inversion de marche ...

essai :

la distribution se fait bien et, si on inverse admission et échappement, elle se fait également (tête de tiroir sans recouvrement).

Le doigt ne sert pas à repousser le piston mais à empêcher qu'il vienne, sous la pression se coller au plot de la base. |

| |

|

l'excentriqueLa description qui suit est celle d'un excentrique de 5 : je pensais alors donner un recouvrement de 0.5 aux têtes des tiroirs, soit 2.5 par tête ...

Par la suite, j'ai dessiné le moteur sans tenir compte de ce recouvrement et l'excentrique sera donc de 4.

Une construction un peu particulière avec ce gros disque d'excentrique.

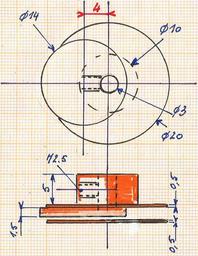

On partira donc d'un rond de laiton de 14. De chaque côté il faudra un disque pour guider la bielle : 20 de diamètre pour le disque sur lequel on va souder l'excentrique, et 16 pour la rondelle intérieure : la cote de 20 est portée sur le croquis mais elle n'est pas envisageable sinon la bielle va toucher. |

|

la bague de la bielle

Elle ne fera que 1 mm d'épaisseur ... |

|

Tube de 14 x 16 : dresser une face puis saigner à 1 mm du bord. Tube de 14 x 16 : dresser une face puis saigner à 1 mm du bord.

Mon outil ne permet malheureusement pas ce tronçonnage. |

|  Préparer un rond de 15 ou 16 (à droite) et amener sur 2 mm au diamètre 14. Préparer un rond de 15 ou 16 (à droite) et amener sur 2 mm au diamètre 14.

Ajuster avec le tube pour obtenir un montage serrant. |

|

|

Scier la bague à la scie fine en prenant appui sur l'extérieur de la rainure. Scier la bague à la scie fine en prenant appui sur l'extérieur de la rainure.

Enfiler cette bague sur le rond. |

|  Il ne reste plus qu'à amener la bague à 1 mm d'épaisseur. Il ne reste plus qu'à amener la bague à 1 mm d'épaisseur. |

|

|

La bague obtenue. La bague obtenue. |

|  Découpe de la bielle dans de la tôle de laiton de 1 mm d'épaisseur et ajustage de la liaison avec la bague. Découpe de la bielle dans de la tôle de laiton de 1 mm d'épaisseur et ajustage de la liaison avec la bague. |

|

|

Choix de la brasure d'argent pour cette bielle qui va souffrir lors des pliages ... Choix de la brasure d'argent pour cette bielle qui va souffrir lors des pliages ... |

|  Il est possible que la bague se soit un peu déformée pendant la brasure. Il est possible que la bague se soit un peu déformée pendant la brasure.

On peut l'ajuster et la roder en se servant du tube qui a servi précédemment. |

|

|

le rond de l'excentrique

qui aura 1.5 mm d'épaisseur. |

|

Rond de 14 dont on a dressé une face en faisant au tour le pointage du centre. Rond de 14 dont on a dressé une face en faisant au tour le pointage du centre.

Placer dans l'étau, se positionner avec le foret à centrer dans le trou central, petite traînée avec la pointe du foret à centrer pour tracer un diamètre.

Pointer d'un côté à 4 du centre pour le perçage à diamètre 3. Pointer de l'autre côté pour avoir un repère à 180° du trou de l'excentrique. |

|  Début de la séparation de la rondelle à 1.5 du bord, sans aller jusqu'au bout de l'opération en laissant un peu moins de 3 mm. Début de la séparation de la rondelle à 1.5 du bord, sans aller jusqu'au bout de l'opération en laissant un peu moins de 3 mm. |

|

|

Ebavurer les lèvres, percer à diamètre 3 ... Ebavurer les lèvres, percer à diamètre 3 ... |

|  ... et notre rondelle se sépare. ... et notre rondelle se sépare. |

|

|

Réalisation du disque de 20 de diamètre et de 0.5 d'épaisseur. Perçage à 3. Réalisation du disque de 20 de diamètre et de 0.5 d'épaisseur. Perçage à 3.

Tracer un diamètre avec l'outil . |

|  Positionnement des éléments en s'aidant des repères : diamètre sur le disque et la rondelle. Positionnement des éléments en s'aidant des repères : diamètre sur le disque et la rondelle.

On ne voir pas le rond qui servira au blocage sur l'axe.

|

|

|

Solution pour un petit problème qu'on peut rencontrer : la surface intérieure de la rondelle n'est pas plane à cause du tronçonnage. Solution pour un petit problème qu'on peut rencontrer : la surface intérieure de la rondelle n'est pas plane à cause du tronçonnage.

On la soude sur un rond de 4 ou 5 repris au tour sur diamètre 3. Après passage au tour, on dessoude. |

|  Les éléments à assembler après étamage. Les éléments à assembler après étamage.

En haut, le rond d'aluminium qui va servir au positionnement. |

|

|

Positionner, serrer, vérifier, chauffer ... Positionner, serrer, vérifier, chauffer ... |

|  Après soudure. Après soudure.

Sur des photos qui vont suivre, on verra apparaître, juste au-dessous du repère, un autre trou de 3 : plutôt que de refaire un autre disque pour un excentrique de 4, j'ai dessoudé celui-ci et ai percé de l'autre côté (facile grâce au repérage). |

|

|

Première rencontre : ça baigne ! Première rencontre : ça baigne !

Sur la droite, le plan de la bielle et une idée pour éviter d'avoir une bielle coudée qui est généralement source d'ennuis.

Il suffirait de prévoir le montage du groupe moteur de biais et notre tiroir viendrait à l'aplomb d'une bielle droite ... |

| |

|

montage

avec quelques idées ... |

|  Repérage pour le perçage : partir de l'intérieur de la bague pour tracer l'emplacement du premier trou (ici à 7 + 20 = 27) Repérage pour le perçage : partir de l'intérieur de la bague pour tracer l'emplacement du premier trou (ici à 7 + 20 = 27) |

|

|

Placer un ressort entre la joue du vilebrequin et le disque intérieur : 2 ou 3 spires. Placer un ressort entre la joue du vilebrequin et le disque intérieur : 2 ou 3 spires. |

|  Serrer à fond et la bague sera bien guidée. Serrer à fond et la bague sera bien guidée. |

|

|

|

|

|

L'arbre moteur sera soutenu par deux supports équipés de roulements à épaulement. L'arbre moteur sera soutenu par deux supports équipés de roulements à épaulement.

Il faut une découpe pour pouvoir glisser les écrous des tiges de fixation. |

|  Sur le support arrière, pour le pivotement du balancier, un ressort permettra de le régler en position stable grâce au levier. Sur le support arrière, pour le pivotement du balancier, un ressort permettra de le régler en position stable grâce au levier.

Les têtes des vis qui servent de pivots ont été reprises au tour pour ne laisser qu'un rond de 0.5 d'épaisseur. Ces pivots seront soudés à l'étain.

Il faut les plier pour éviter que les éléments superposés ne se touchent. |

|

|

Le vilebrequin est soudé à l'étain. Le vilebrequin est soudé à l'étain.

La biellette est vissée sur la chape avec un goujon.

La vis de blocage de la tige de piston doit se situer sur l'avant et non sur le côté comme je l'avais fait ... |

|  Un premier montage avec l'excentrique et sa bielle. Un premier montage avec l'excentrique et sa bielle.

Ne pas oublier le petit ressort pour le serrage du disque intérieur de diamètre 16. |

|

|

Le volant tout simple : une bague de 38 x40 et de 5 de large, un disque de 1.5 d'épaisseur et 38 de diamètre, un moyeu tiré d'un rond de 16. Le volant tout simple : une bague de 38 x40 et de 5 de large, un disque de 1.5 d'épaisseur et 38 de diamètre, un moyeu tiré d'un rond de 16. |

|  On obtient un volant suffisamment lourd. On obtient un volant suffisamment lourd. |

|

|

Le tiroir est tiré d'un de rond de laiton de 5. On pourra en régler la hauteur. Le tiroir est tiré d'un de rond de laiton de 5. On pourra en régler la hauteur.

On peut aussi repérer la position médiane avec une entaille. |

|  Ce n'est pas vraiment la biellette que j'avais prévue mais c'est la plus pratique pour obtenir le bon alignement du tiroir sur la bielle de l'excentrique. Ce n'est pas vraiment la biellette que j'avais prévue mais c'est la plus pratique pour obtenir le bon alignement du tiroir sur la bielle de l'excentrique. |

|

|

Ebauche du guide du levier : en laiton ou cuivre de 1 d'épaisseur pour éviter un pliage en soudant à l'étain une équerre de 6 x 6. Ebauche du guide du levier : en laiton ou cuivre de 1 d'épaisseur pour éviter un pliage en soudant à l'étain une équerre de 6 x 6. |

|  Il faut faire un montage pour estimer le débattement avant de percer et de mettre à dimension la partie supérieure. Il faut faire un montage pour estimer le débattement avant de percer et de mettre à dimension la partie supérieure. |

|

|

|

| | Ajouter le joint téflon. |

|  | | Ajuster la longueur du piston. |

|  | | Enfiler le piston |

|  | | Fixer le chapeau du bas. |

|  | | Puis celui du haut |

|

|

A ce stade, il faut reprendre les essais de fonctionnement du tiroir comme cela a déjà été fait. La tige du tiroir doit se déplacer librement. Si ce n'est pas le cas, c'est que le serrage des chapeaux n'est pas bon ou qu'un joint est trop épais d'un côté ...

|

|

Les jambettes qui vont supporter le moteur : de la tige filetée M3 et du rond de 8 que l'on perce. Les jambettes qui vont supporter le moteur : de la tige filetée M3 et du rond de 8 que l'on perce.

Pour éviter que l'écrou du bas tourne au serrage, on le soude à l'étain. |

|  La platine. Elle sera modifiée pour permettre le montage du levier : la fente arrière débouche désormais sur le côté arrière comme sur le plan. La platine. Elle sera modifiée pour permettre le montage du levier : la fente arrière débouche désormais sur le côté arrière comme sur le plan.

Pour ne pas avoir de problème lors du montage, les jambettes sont boulonnées. |

|

|

Monter le support du levier. Monter le support du levier. |

|  Placer tous les éléments de l'embiellage. Placer tous les éléments de l'embiellage.

Le réglage en position latérale se fera après la fixation des supports. |

|

|

Vissage, montage du volant et réglage latéral, le maneton bien au centre. Vissage, montage du volant et réglage latéral, le maneton bien au centre.

Ce sont le volant et l'engrenage qui bloquent la position mais il faut laisser un peu de jeu pour que ça tourne aisément.

|

|  Equiper le troisième support du balancier, le positionner (vis non serrées), enfiler la bielle de l'excentrique, visser après avoir positionné de manière à ce que le balancier soit vertical. Equiper le troisième support du balancier, le positionner (vis non serrées), enfiler la bielle de l'excentrique, visser après avoir positionné de manière à ce que le balancier soit vertical.

On remarque une tête de vis réduite en épaisseur et entrant dans un lamage de la platine : sans cela, on touchera le balancier. |

|

|

Il reste à placer le moteur. Il reste à placer le moteur.

Pour faciliter le montage, on peut soulever et bloquer avec un tournevis les écrous du bas. |

|  Réglage de la tige de piston en l'enfilant puis en bloquant. Réglage de la tige de piston en l'enfilant puis en bloquant.

L'opération est facilitée si on a repéré au crayon le moment où la tige arrive en position haute : trait à 1 mm. |

|

|

Réglage de la position du tiroir : lorsque le piston est au PMH, notre tiroir doit être en position médiane. Réglage de la position du tiroir : lorsque le piston est au PMH, notre tiroir doit être en position médiane.

On verra que ce réglage est beaucoup moins pointu que pour d'autres moteurs car notre levier va positionner le tiroir suivant la position qu'on lui donnera. |

|  Petite entretoise pour le levier. Petite entretoise pour le levier.

La biellette du tiroir ne sera pas oubliée quant à son serrage ! |

|

|

Petite finition pour le levier. Petite finition pour le levier.

Noter le ressort que l'on aperçoit et qui plaque la rondelle intérieure sur le disque de l'excentrique. |

|  Et le montage est terminé. Ouf ! Et le montage est terminé. Ouf ! |

|

|

la version simple : essais | Par version simple il faut entendre sans recherche de renversement de vapeur.

L'utilisation détournée de la bielle d'excentrique réduit non seulement la place qu'elle occupe mais facilite les réglages : le levier qui commande la position du balancier permet de compenser les erreurs du calage du tiroir en le montant ou le descendant. On obtient ainsi le rendement maximum et le ralenti qui n'est pas évident avec des tiroirs sans recouvrement. |

|

| | Le tout premier ... |

| |

|

|

autres trucs

retrouvés parmi les phots prises au cours des usinages et montages et remontages ... ça peut servir ! |

|

pointage pour roue dentée quand on a oublié de le faire avant le perçage du premier trou. pointage pour roue dentée quand on a oublié de le faire avant le perçage du premier trou.

On prend un pointeau du diamètre intérieur de la roue, ici 2, que l'on enfile. |

|  On approche la roue à positionner de la première fixée sur son axe, on vérifie que ça tourne correctement et on pointe. On approche la roue à positionner de la première fixée sur son axe, on vérifie que ça tourne correctement et on pointe.

Cette roue n'est pas utile pour l'expérience. Mais on ne sait jamais, ce moteur pourrait un jour entraîner un petit véhicule car il a la pêche !!! |

|

|

Traçage sur des surfaces pliées. La photo - bien que pas très nette - se passe de commentaire. Traçage sur des surfaces pliées. La photo - bien que pas très nette - se passe de commentaire. |

|  Contrôle de l'entre-axe plutôt important pour ce type de moteur. Contrôle de l'entre-axe plutôt important pour ce type de moteur.

Ainsi, je me suis aperçu que la cote n'était pas de 20, mais de 20,3 : 0.2 pour l'épaisseur du téflon ajouté et 0.1 probablement pour la peinture. J'ai donc repris la bielle de l'excentrique et, petite torsion, ai déplacé légèrement le trou face à la bielle des tiroirs. |

|

|

Joint pour le chapeau inférieur : on peut remplacer l'enroulement de téflon tressé par un joint en téflon de 0.25. La on réalise un trou de 8 mm à l'emporte pièce et ça s'enfile bien sur notre rond de 10 qui possède une gorge. Joint pour le chapeau inférieur : on peut remplacer l'enroulement de téflon tressé par un joint en téflon de 0.25. La on réalise un trou de 8 mm à l'emporte pièce et ça s'enfile bien sur notre rond de 10 qui possède une gorge.

L'avantage est que le cylindre va venir s'appliquer bien à la verticale ce qui n'arrive pas toujours si l'enroulement de téflon n'a pas été équilibré. On s'en rend d'ailleurs compte en faisant glisser la tige de piston. |

|  Repérage de la course du piston : plus facile de prévoir le repère avant le montage. La mine du crayon va donner un repère à 1 mm du PMH. Repérage de la course du piston : plus facile de prévoir le repère avant le montage. La mine du crayon va donner un repère à 1 mm du PMH. |

|

|

autre version : vers le renversement de vapeur | Pour l'instant cette version n'existe pas même si elle est possible.

Lecalage de l'excentrique sera différent : |

|

Dans la première version, l'excentrique est calé à 90° du maneton. Dans la première version, l'excentrique est calé à 90° du maneton.

On place ensuite le piston au PMH et on place le tiroir en position médiane, les têtes du tiroir recouvrent les trous d'admission et d'échappement. |

|  Dans la seconde version, l'excentrique est calé dans le prolongement du maneton comme sur le croquis de Marshall. Dans la seconde version, l'excentrique est calé dans le prolongement du maneton comme sur le croquis de Marshall.

|

|

|

Dans cette position, on n'a aucun problème et le moteur tourne bien dans un sens. Dans cette position, on n'a aucun problème et le moteur tourne bien dans un sens. |

|  Par contre dans celle-ci -renversement de vapeur-, le moteur veut démarrer dans l'autre sens mais ne tourne pas : la biellette finit pas se bloquer dans cette position où elle ne commande plus rien ! Par contre dans celle-ci -renversement de vapeur-, le moteur veut démarrer dans l'autre sens mais ne tourne pas : la biellette finit pas se bloquer dans cette position où elle ne commande plus rien !

Problème probablement de longueur de biellette. |

|

|

Il est possible que je revienne sur ce problème tout en sachant qu'il faut tout démonter et probablement modifier certaines implantations en fonction de la nouvelle longueur de la biellette ...

Et comme je dois m'absenter un moment, on verra peut-être cela au retour. |

|

|

|

| de Daniel ARGANT cette contribution

avec un document à télécharger en cliquant sur l'image |

|

|

album terminéDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|