Ce moteur est plutôt simple à construire. Il convient parfaitement pour une maquette au 1/30ème avec des roues latérales et lui assure un déplacement très réaliste ...

Ce moteur est celui qui équipe mon APOMATAI ex-GULNARE au 1/33ème.

Il n'est pas de ma conception car, à l'époque de sa construction, je me contentais de construire ce que je trouvais dans les revues . Deux demandes de mes lecteurs et c'est l'occasion de le reprendre avant une nouvelle mise à l'eau et d'en dresser les plans.

Ce sera aussi l'occasion de rendre hommage à Bernard RETIF dont je me suis largement inspiré.

De tous ses moteurs, c'est celui que je préfère, tant pour son réalisme que pour ses performances. Il en proposait les plans et la fonderie. Mais, faute d'équipement suffisant, je me suis lancé dans une adaptation qui rend sa construction à la portée de tous, même de ceux ne possédant q'un outillage limité, et son installation dans une maquette facilement transportable ... |

| |

| pour un meilleur suivi du texte,

télécharger les croquis

c'est le pied ! |

|

|

étude théorique |

Ce moteur ne tournera pas aussi lentement que celui de Bernard Rétif (60 à 80 t/mn), mais on descendra grâce au ralenti à 100 / 120 tours au banc d'essai ... et donc à moins sur le plan d'eau !

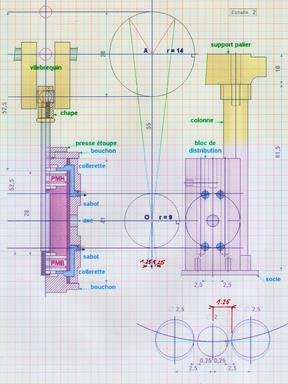

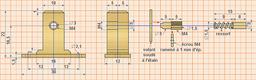

Caractéristiques : un alésage de 1.4 cm et une course de 2.8 donnent une cylindrée totale de 17.23 cm3 et, après déduction de la tige du piston on arrive à 16.83 cm3 .(Merci à Philippe qui m'a signalé une grosse erreur de calcul de cylindrée et à Paulqui a rectifié quelques erreurs dans les croquis)

On pourrait imaginer qu'avec une telle cylindrée, une chaudière au volume conséquent soit nécessaire. Il n'en est rien. Lors des premiers essais, avec une petite chaudière dont on reparlera, ce moteur tournait plus de 40 mn ! Il faudra que je me lance dans des calculs pour voir comment c'est possible ...

On procède tout simplement à l'inverse d'un moteur oscillant classique avec la même implantation des différents parties du moteur.

Vérifications des cotes : déplacement du piston, tout doit être symétrique.

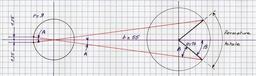

Diagramme : on voit que, sans calculs, on est bien au-dessous des 90° fatidiques.

Premières recherches pour l'installation du support de vilebrequin et du bloc de distribution central

Après quelques vérifications par le calcul, on pourra passer aux plans de détails.

En fait, une seul différence à constater : ayant fabriqué des collerettes de 5 d'épaisseur au lieu de 5.5 sur cette étude, le sabot fera 31 de hauteur au lieu de 30 !

En dessinant un autre moteur, je me suis aperçu d'une erreur sur ce croquis : la cote à reporter pour le calcul des angles morts n'est pas de 1 mais de 1.25. Mais cela ne change rien au fonctionnement ni aux plans ... croquis rectifiés ci-contre et ci-dessous.

|

|

|

1 - pour vérifier la possibilité de placer des trous de diamètre 2 sur le sabot 1 - pour vérifier la possibilité de placer des trous de diamètre 2 sur le sabot

calcul simplifié(sur une droite perpendiculaire)

OE2 = OA2 - AE2 et OE = 53.188 et Tangente AOE = AE : OE = 0.2632

dans le triangle OCB "rectangle" ,CB ( x) = OB x Tang AOE = 2.368 = 2.37 , de quoi placer un trou de diamètre 2 dans (x) x 2

calcul plus pointu(sur le cercle)

Tangente AOE = 0.2632, donc l'angle AOE est de 14°50 et le Cosinus de cet angle est de 0.96667

Cos AOE = [c (OB)2 + b (OC)2 - x2 ] : 2 c b , et x = 2.324 , cette fois sur le cercle

à noter la différence minime : 2.368 - 2.324 = 0.044 , même pas i/10ème !

|

|  | 2 - pour vérifier que l'angle de fermeture ne dépasse pas 90°

Tang A = 1.25 / 9 = 0.1388 et A = 7°50

donc le Sinus de cet angle est égal à 0.13629

en appliquant la loi des sinus, a / Sin A = b / Sin B et 14 / 0.13629 = 55 / Sin B

ce qui nous donne Sin B = 0.5354 et B = 32°20

β étant le complément de A, soit 32°20 + 7)50, = 32° , l' angle de fermeture total sera de 80°< 90° | |

|

|

socle, colonnes, supports et paliers |

|

| | on peut le réaliser en laiton ou en alu, mais dans ce cas, ce sera moins lourd. |

|  | pour réaliser la partie supérieure du palier, couper en deux le rond usiné, puis scier et finir à la fraiseuse

le perçage des trous pour la fixation se fera après le travail à la fraise

il doit être aussi plus facile de fraiser l'emplacement des vis avant le sciage en ayant un bon maintien dans l'étau |

|  | | assembler avant de percer : à 4 d'abord puis à 6 sur 1 mm de profondeur |

|

|

| les 2 demi-paliers

on peut ajouter un trou fraisé pour le graissage |

|  | | un seul problème : obtenir 4 fois la même hauteur! |

| |  |

un premier montage |

|

|

|

| | le filetage M4 du volant est percé à 2, il faudra trouver un ressort qui coulisse sur le téton de 1.5 et fasse un peu moins de 3 de diamètre extérieur : j'ai essayé des ressorts parfaits pour la taille et récupéré je ne sais où ... j'ai fini par remettre ceux que j'avais fabriqué avec de la tige inox de 0.5 : ils sont plus "durs" et maintiennent mieux la pression. |

|  | 2 plats de laiton et carré de 10x 10 pour le corps

pièce d'horlogerie pour le volant |

|

en vissant le volant, on appuie sur le ressort qui déplace le téton qui va plaquer le cylindre sur le bloc d'alimentation

un écrou permet le blocage |

|

|

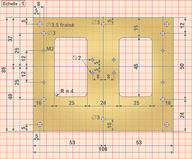

le bloc de distribution | Bloc de laiton pour lequel il faudra faire très attention lors du traçage pour ne pas "se mêler les pinceaux dans le perçage" !

Pour ce dernier, commencer par les trous verticaux les plus longs sinon il y a risque de casse du foret ... |

|

|  | | une des deux faces latérales |

|  | | face arrière avec échappement |

|  | le dessus avec les 3 trous d'admission et d'échappement

et les 4 trous taraudés pour la fixation de l'inverseur

|

|  | le dessous avec 4 trous taraudés pour la fixation

le trou central est inutile |

|

|

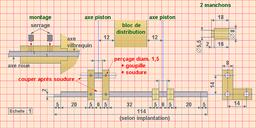

le vilebrequin |

La réalisation la plus classique : les axes en inox sont enfilés , on perce à 1.5, petite goupille en laiton de 1.5, soudure "à l'étain" et on coupe les parties inutiles.

J'ai cassé deux forets de 1 et ils y sont restés ! Aussi je suis passé à 1.5 ... Mais, nos moteurs ne devant pas battre des records de longévité, la fois suivante, pour le moteur Lefèvre, au lieu d'axes en inox, j'ai utilisé du rond de laiton beaucoup plus facile à percer...et l'usure ne se voit pas encore ! |

|  | | on aperçoit la trace d'un foret cassé; et ce qui a été mieux réussi ! |

|

|

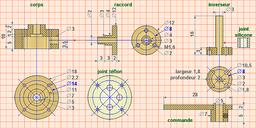

la distribution : l'inverseur |

|

|

Une petite idée de la distribution : en rouge, l'arrivée de la vapeur et en bleu, l'échappement.

Il suffit d'inverser l'arrivée de la vapeur et de l'échappement pour obtenir la marche avant ou la marche arrière.

En position intermédiaire, on sera à l'arrêt. |

| |

|

Le principe est simple : dans le corps la vapeur arrive, elle va chercher à passer dans le trou de l'inverseur pivotant et pénétrer d'un côté ou de l'autre du bloc et venir actionner les pistons. A l'inverse, le haricot se positionnera et permettra à la vapeur de s'échapper ...

Le corps se vissera au sommet du bloc par 4 vis M2 ; l'étanchéité de l'inverseur se fera par une bague en silicone : au montage, il faut exercer une pression légère mais réelle (on peut ajouter un peu de téflon en ruban si ça ne semble pas suffisant) ; entre le bloc et le corps, un joint en téflon de 0.2 ou 0.25 : étanchéité mais aussi souplesse de la rotation.

La seule difficulté sera le repérage de l'inverseur : une fois la bonne position trouvée, faire une remarque sur le haut de la tige, et pour que ce soit plus facile , allonger cette tige de 3 mm ! |

|

| ensemble des pièces

arrivée vapeur déjà soudée (étain) |

|  |

le sourire de l'inverseur |

|  | trou d'Echappement et d'arrivée

vapeur du même côté |

|  | | positionnement et repère |

|

|

Certes, pour cette pièce, un plateau diviseur a été utilisé ... et tout le monde n'en possède pas ...

Comment pallier cette absence ?

Paul Robinson a tourné la difficulté de cette manière :

tourner les pièces, les assembler et les souder.

Ingénieux, n'est-il pas ?

|

| | | |

|

|

|

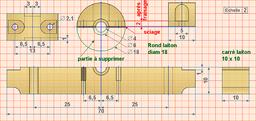

La base de chaque cylindre est un tube de laiton de 16 x 14; une collerette à chaque extrémité.

Le problème à résoudre est celui de la distribution : les arrivées se font sur un cercle de 18 et les sorties de diamètre 2 dans le cylindre sont à 35 (entre-axes de 33).

Réaliser le sabot : plat de laiton de 6 x 14 x 31 avec une empreinte de rayon 16 sur une profondeur de 2.

Percer les trous de 2 à 18 l'un de l'autre ainsi que le trou central de diamètre 4.

Rainurer avec une fraise de 2 et sur 1.5 de profondeur en partant de chaque trou jusqu'au bord du sabot.

Fraiser de même chaque collerette à l'intérieur sur 3 mm de profondeur.

|

| Pas trop de difficultés pour les deux bouchons.

Pour celui du haut, il est prévu un presse-étoupe qui viendra se visser (joint de téflon) sur le bouchon. Il pressera un ruban de téflon ou mieux de la tresse graphitée.

La partie intérieure de 14 de diamètre fait 3.25 pour compenser le joint téflon. On fera un petit lamage de 1 de profondeur sur 8 de diamètre pour donner un peu d'espace à la tige du piston et son écrou de blocage.

Sur un de côté, à la fraise, une encoche de 1 x 1 pour le passage de la vapeur. On peut remplacer cette encoche en faisant un chanfrein à 45° sur une profondeur de 1 tout autour.

Le bouchon du bas est identique mais non percé au centre. |

|

|

Un montage à soigner pour que les rainures des collerettes correspondent à celles du sabot. Poser la partie saillante devant recevoir le poussoir, serrer ou ligaturer l'ensemble et souder ...

Soudure à l'étain: chauffer l'ensemble, dès que le décapant vire de couleur faire un essai ... et souder sans en mettre des tonnes sinon vous aller boucher les rainures !

On peut cependant vérifier que c'est correct en passant un fil de fer et regarder s'il débouche. Dans le cas contraire, dessouder, gratter, ... ressouder !

On peut enfin procéder au perçage des collerettes et au taraudage. |

|

le bouchon supérieur vu de dessus et le presse étoupe.

Pur obtenir la partie biseautée supérieure, se servir d'un foret de 6 et venir affleurer le bord du tenon; pour la partie inférieure, le bout du foret fera son office.

|

|

le bouchon inférieur où on aperçoit bien le lamage de profondeur 1 et l'encoche qui permettra le passage de la vapeur.

A noter que ces lamages sont cette fois rendus nécessaires par le système de blocage du piston : deux écrous de 3 ramenés à 1 d'épaisseur. Sinon on risque de cogner ... |

|  les joints : ils sont en feuille de téflon de 0.25 ce qui explique les cotes de 3.25. les joints : ils sont en feuille de téflon de 0.25 ce qui explique les cotes de 3.25.

N'ayant pas d' emportes-pièces de 14 ni de foret de ce diamètre, j'ai utilisé un petit truc connu pour obtenir le rond intérieur.

Couper un bout de tube de laiton de 16 x 14, dresser une face, la biseauter ... Placer la feuille de téflon sur un carton léger lui-même placé sur la plaque d'alu habituelle et ... un bon coup de marteau !

|

|

|

| Depuis, j'ai découvert une méthode plus simple pour réaliser ces cylindres, celle appliquée au moteur OLI 321 ... quelques photos qui se passent de commentaires, il suffit de reprendre le croquis pour passer à la réalisation ...sans tenir compte du téton. |

|

|  | | perçage |

|  | | rainurage en long |

|  | | rainurage en bout |

|  | | couvercles |

|  | | soudure |

|

|

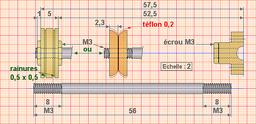

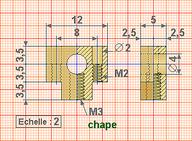

les pistons, les chapes | Au départ, mes pistons étaient classiques, mais j'ai tellement fait tourner ce moteur qu'ils ont fini par s'ovaliser légèrement (avec mes problèmes de tour, il faut dire que j'avais un peu forcé sur le rodage à l'aide d'une perceuse !). Aussi, j'ai adopté, une fois de plus, des pistons à coupelles de téflon ...

| | pistons à coupelles de téflon |

|

| | rainurage pour le piston classique |

| |  N'ayant pas de lame de scie fine pour fraiseuse à l'époque, j'ai procédé ainsi : mise en forme aux cotes des deux pièces réunies, perçage des trous d'assemblage à 1.6, sciage à la scie d'horloger, perçage à 2 de la partie supérieure et taraudage à M2 de la partie inférieure, assemblage par vis et perçage du trou central de 4 , ... sans oublier bien sûr le filetage à M3 pour la tige de piston et le repérage du positionnement des deux pièces. N'ayant pas de lame de scie fine pour fraiseuse à l'époque, j'ai procédé ainsi : mise en forme aux cotes des deux pièces réunies, perçage des trous d'assemblage à 1.6, sciage à la scie d'horloger, perçage à 2 de la partie supérieure et taraudage à M2 de la partie inférieure, assemblage par vis et perçage du trou central de 4 , ... sans oublier bien sûr le filetage à M3 pour la tige de piston et le repérage du positionnement des deux pièces.

On peut ajouter un petit trou pour le graissage sur la partie supérieure. |

|

|

montage, vérifications et réglages |

|

on monte la chape avec son contre-écrou, une demi-rondelle en laiton avec son écrou et la coupelle de téflon. Rondelle et coupelle faisant 2.5 d'épaisseur, on doit avoir une distance de 55 au pied à coulisse on monte la chape avec son contre-écrou, une demi-rondelle en laiton avec son écrou et la coupelle de téflon. Rondelle et coupelle faisant 2.5 d'épaisseur, on doit avoir une distance de 55 au pied à coulisse

on procède au montage classique utilisé pour les pistons à coupelles de téflon dans le cylindre, sans placer les bouchons |

|  | | montage sur le bâti et, le vilebrequin en position basse, le piston doit venir tangenter le trou d'admission |

|  | | même opération avec cette fois le vilebrequin en position haute |

|

|

Les coupelles sont en place dans le cylindre. On monte le bouchon supérieur sans oublier le joint et en vérifiant que l'encoche d'alimentation est bien en face du trou du cylindre (repérage !), on enroule quelques spire de téflon en ruban ou mieux de tresse graphitée puis on place le presse-étoupe avec son joint (ça doit serrer modérément au montage), |

|

On pousse le piston à venir à ras du fond, on visse l'écrou et la chape et on règle la longueur de l'ensemble, c'est à dire à 57.5 mm. Il ne reste plus qu'à placer le bouchon inférieur.

Quelques allers et retours pour apprécier la douceur du fonctionnement et entendre respirer ce cylindre ...

|

|

|

montage de l'ensemble et premiers essais |

|

Les pièces sont peintes (bombe, peinture noire pour radiateur) avant ces opérations. Les pièces sont peintes (bombe, peinture noire pour radiateur) avant ces opérations.

1 - montage du bloc de distribution garni de l'inverseur

2 - montage des colonnes et des supports de paliers : vérifier l'équerrage et l'écartement (petit problème : cale en papier !)

3 - montage du vilebrequin et de la partie haute des paliers : il doit tourner très librement et là aussi on sera peut-être amené à "caler" ... à refaire, je m'arrangerais pour placer des roulements.

4 - montage des supports des poussoirs : une seule vis pour l'instant, pour, en les faisant pivoter, pouvoir introduire les cylindres. |

|

Pour monter les cylindres, il faut surélever le socle : deux baguettes qu'on visse aux 4 coins. Pour monter les cylindres, il faut surélever le socle : deux baguettes qu'on visse aux 4 coins.

5- caler le vilebrequin avec les bagues d'entraînement

6 - glisser le cylindre et placer l'ergot cylindrique dans le bloc

7 - positionner le vilebrequin en position haute, sortir la tige du piston, positionner la partie inférieure de la chape sous le vilebrequin et serrer la partie supérieure

8 - rabatte le support, visser et placer le poussoir et son volant de serrage ... Vérifier que ça tourne rond et facilement ...Passer au second cylindre en désolidarisant le premier de l'axe afin d'apprécier la bonne rotation.

Petite amélioration possible pour résoudre le seul problème de montage et de démontage qui concerne les supports de poussoirs. Plutôt que de les visser sur le support, il vaudrait mieux avoir des vis traversant le socle et boulonner par au-dessous ... usure du tuyau de pipe évitée car, vous le constaterez, c'est un tout petit montage éprouvant. |

|

les essais

Ils ont eu lieu immédiatement après ce montage (petit coup d'huile : tiges, chapes, paliers, glaces) en plaçant la soufflette du compresseur contre l'entrée vapeur et ... ça tourne plus ou moins bien. En fait, voir en bas de page, j'ai été victime de ... la mouche maçonne !

Quelques réglages nécessaires :

les seuls points durs à craindre (il n'y en aura pas à venir du piston si on a adopté les coupelles !) sont ceux provenant du serrage des demi-paliers ou des chapes. Si ça ne tourne pas suffisamment, desserrer un peu, envoyer de l'air, ...

Essayer alors de serrer ou de desserrer les volants des poussoirs: ni trop, ni pas assez, envoyer de l'air, ...

Le réglage des poussoirs le plus simple : serrer à fond (ce qui permet de vérifier que les sabots collent bien sur le bloc de distribution et que le pivot central n'est pas trop long ; puis desserrer légèrement jusqu'au démarrage.

Il faut arriver à une rotation régulière dans les deux sens avec arrêt en position centrale, démarrage lent d'une côté ou de l'autre. Dans ce cas le compresseur est utile -bien que ...! - car les réglages avec la vapeur, c'est possible mais ça brûle. |

|

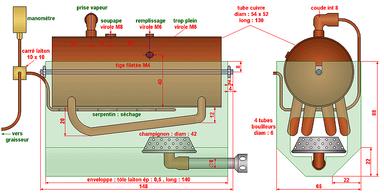

la chaudière et les accessoiresModèle très simple, mais finalement assez performant (en fait c'est la première que je construisais) :tubes bouilleurs sous un tube de cuivre de 54 x 52 avec des fonds en laiton sécurisés par une tige filetée M4.

Le chauffage se fait avec un brûleur camping-gaz de diamètre extérieur 42.

Réservoir à gaz tout simple également avec, pour limiter la hauteur, le robinet sur le côté et un système de repérage de la "bonne flamme".

Une soupape du commerce pour cette fois et des viroles et bouchons faits maison.

La chaudière vient se placer dans une enveloppe en laiton de 0.5 (pliage et vissage) aux formes des fonds du bateau.

Principal défaut : même remplie au 3/4 (contenance utile de 190cc), ce qu'on vérifie avec le bouchon latéral, au démarrage, il y a une forte production d'eau. On peut pallier cet inconvénient en installant une vraie prise de vapeur : exemples dans les albums chaudière verticale ou horizontale ou encore accessoires.

En fait, cette forte production de vapeur trop saturée en eau est due à un mauvais positionnement de la virole de trop-plein: mes dernières découvertes montrent qu'elle devrait se placer à 37.5 mm et non à 40 !.

|

|

| | la chaudière nue |

|  | | la chaudière équipée |

|  | | l'enveloppe |

|  | | graisseur, déshuileur |

|

|

|

avant les essais

chaudière, moteur et réservoir de gaz

solidarisés sur un plat de laiton |  |

|

essai final à la vapeur : c'est chaud !

démarrage à 1 bar mano puis stabilisation à 0.5

|

|

|

|

Cet album a servi de base à un article paru dans l'escarbille n° 123 de juillet 2011 (1ère partie) .

|

|

|

Et il ne reste plus qu'à le regarder tourner au ralenti des heures et des heures avant de penser à l'installer dans une coque comme celles du Gulnare ou encore de ce Pilat (Plan également de B. Rétif) réduits au 1/30 ou 1/33ème |

|

|

Max ROUSSEAU a construit ce moteur | qui devrait équiper un bateau à roue arrière de Raphaël , moteur équipé comme sur le plan de coupelles de téflon.

"Je n'ai modifié que les presse étoupe cylindres et inverseur." |

| | |

|

|

Ce moteur a trouvé sa place dans le TEUF-TEUF de Raphaël HAVRANEK !

|  |

| |

|

J'aime recevoir des photos quand mes amis construisent. Voici une réalisation de Bruno particulièrement réussie ... |

|

|

Bernard Rétif (à droite) avec son ami Paul Fonlupt.

Il disparaissait en mars 2000.

Que cette modeste réalisation rende hommage à ses capacités de concepteur, de constructeur et d'organisateur ! |

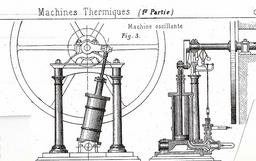

|  | | Bernard se serait-il inspiré de cette gravure ancienne que me fait parvenir Paul ? |

|

|

Une autre photo de Bernard retrouvée par Paul. Ils étaient bien nombreux les vaporistes à l'époque ! |  |

|

histoire de la vapeur |

Quand on commence à s'intéresser à la vapeur, rien ne vaut, maintenant que c'est possible, une promenade sur ce site anglais (traduction en français possible) :

http://www.history.rochester.edu/steam/thurston/1878/

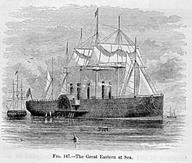

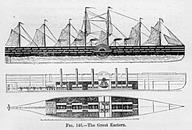

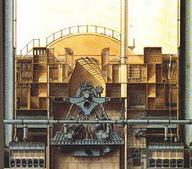

Quand on parle d'oscillants, on imagine rarement que certaines machines prenaient des proportions gigantesques, comme sur celles qui furent utilisées sur le Great Eastern au destin tragique (images extraites de ce site pour les 3 premières ainsi que de celui de Wikipédia pour la dernière).

Sachant qu'une roue fait 17 mètres de diamètre, on peut imaginer la taille de la machine !

|

|

| | le Great Eastern |

|  | | 2 roues de 17 m de diamètre et une hélice de 7.60 m |

|  | | coupe : les roues et la machine |

|  | | la taille de la machine ! |

|

|

|

album terminé ...Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|