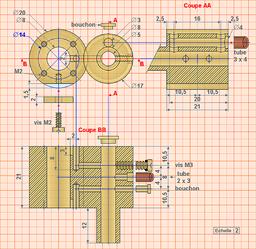

Construction d'un moteur à tiroir cylindrique en changeant de méthode : utilisation de la mécano-soudure pour relier le cylindre du piston et le cylindre du tiroir. |

|  | Pour un meilleur suivi des explications,

télécharger les croquis,

c'est le pied ! |

|

|

Voici le moteur à remplacer : Il est bien joli, juché sur le tracteur mais il manque terriblement de puissance pour le mouvoir. C'est vrai qu'il ne fait que 1 cm3 de cylindrée, mais surtout il est à simple effet et il manque donc de couple ...

Je m'en doutais un peu, mais il me plaisait beaucoup.

Il va donc falloir en construire un autre : même cylindrée mais à double effet. Et, cette fois à tiroir cylindrique. Le problème sera celui de l'implantation qui est déjà définie : plots sur la chaudière et écartement de la transmission ... |

|

première étape : dessiner un nouveau moteur en partant de l'implantation du précédent

|  |

|

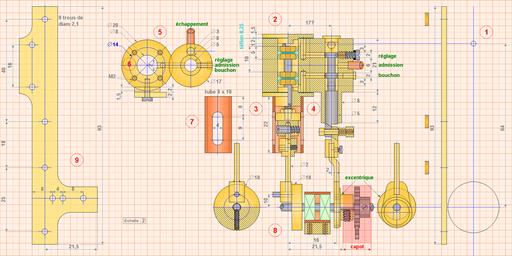

1 - Commencer par reprendre le croquis d'implantation et relever les cotes essentielles

. 64 entre l'admission et l'axe du moteur

. distance entre les plots de fixation sur la chaudière

. distance entre l'axe horizontal du moteur et la base ou support

|

|

2 - Choix de la cylindrée : pour 1 cm3 à double-effet, avec un cylindre de diamètre 8, on aura une course de 10 mm et le maneton sera donc à 5 mm de l'axe moteur 2 - Choix de la cylindrée : pour 1 cm3 à double-effet, avec un cylindre de diamètre 8, on aura une course de 10 mm et le maneton sera donc à 5 mm de l'axe moteur

. avec des pistons de 5 mm d'épaisseur, 1 mm entre PMH ou PMB et bouchons, 2 mm de bouchon (intérieur), le cylindre aura une longueur de 21 mm

. pour tenir compte du joint en téflon de 0.25, la cote intérieure des bouchons devra être de 2.25

3 - prévoir les articulations pour déterminer les cotes de :

. la tige du piston 30

. la bielle de la manivelle : 29

. la glissière : 22

4 - dessiner le tiroir (ici une reprise des cotes du OLI 321) en réduisant la distance entre les têtes : 6 au lieu de 8

. le guide du tiroir devrait, sans presse-étoupe, faire 3 fois le diamètre du tiroir - petite entorse en espérant qu'il n'y aura pas trop de fuites ... : 12 au lieu de 15; une inconnue, malgré la réduction de ces 2 cotes, la bielle de l'excentrique est courte (31) et ne répond donc pas aux critères normaux

|

|

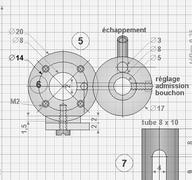

5 - projet de réalisation rapide : on va souder un rond de 20 (cylindre) et un rond de 16 (boîte à vapeur) //et, en fait, mon rond de 16 se transformera en rond de 17 !

. pour fixer le rond de 20 sur le support et respecter la cote de 10.5, il va falloir effectuer un méplat de 1.5 et placer une cale de 2

. la distance entre les axes peut encore changer : 17 ou 16 !

6 - alimentation vapeur : pas de rainure possible ici et on procédera par perçage : 2 trous de diamètre 2 avec 8 de profondeur ; coup de fraise pour relier ces trous au cylindre

7 - l'échappement se fera par le haut avec un collecteur ; et l'admission sur le côté avec un blocage du tiroir prévu pour le réglage

|

|

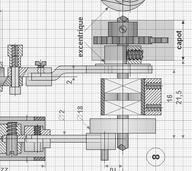

8 - pas facile de tout loger :

. manivelle de diamètre 18 et d'épaisseur 4

. porte-roulements (2 fois 10 x 4 x 3) avec un petit doute sur la fiabilité

. excentrique de diamètre 10 avec excentricité de 2

. nouveau pignon d'épaisseur 4 et ... cela doit entrer sous le capot de l'inverseur !

|

|

9 - le support de l'ensemble avec l'équerre de fixation du capot

Le plus intéressant, pour moi, dans cet album, ce sont les nouvelles méthodes utilisées pour obtenir le bloc-moteur.

|

|

le bloc-moteur et la "boîte à vapeur"

Pour changer un peu, aller plus vite et simplifier les usinage, ces deux éléments se feront à partir de ronds de laiton : l'un de diamètre 20 et l'autre de diamètre 18.

Pourquoi 18 alors que 16 étaient prévus ?

En fait tout va dépendre de l'empreinte réalisée et un rond de 18 sera possible à ajuster en diamètre en fonction de l'empreinte obtenue. Ainsi, il a été possible d'obtenir un placage parfait entre l'empreinte et le rond en arrivant à la côte 17 !.

Pour pouvoir glisser le tiroir, il m'a fallu modifier une cote et réduire à 11 le guide extérieur du tiroir ... Mais, pas de problème, pas de fuite notable ! |

|

le cylindre

une étape essentielle, le traçage.

Usiner le rond de laiton de 20 à une longueur de 21, donner un coup de foret à centrer de chaque côté

Tracer au trusquin une génératrice et ensuite, en passant par les centres des faces avant et arrière deux diamètres qui rejoignent cette ligne. Précision minimum ... |

|

préparation à la réalisation de l'empreinte de diamètre 16.

Elle se fera comme pour le sabot d'un moteur oscillant en utilisant cet outil à aléser. Réglage avec le foret pour le rayon de 8, essais sur une plaque d'alu, réglage, ... jusqu'à tomber sur un diamètre de 16 ! |

|

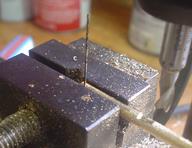

Placer la pièce à travailler en s'aidant de la diagonale du dessus : la placer parallèle aux mors de l'étau (petit coup d'oeil ... infaillible !) ;

la génératrice va servir de guide pour la descente de l'outil (plusieurs essais seront probablement nécessaires pour le centrer mais aussi pour vérifier que la matière enlevée lors de la descente est la même, toujours le coup d'oeil ! |

|  | | empreinte terminée |

|

|

|

réalisation de la "boîte à vapeur"

Commencer par le téton d'un diamètre de 8 (important) et d'une longueur de 12, percer à 4.8 ou 4.9. |

|  | | Retourner la pièce, dresser la 2ème face, placer entre mandrin et contre-pointe, et diminuer le cylindre jusqu'à la cote donnant avec l'empreinte du cylindre le meilleur contact possible : ici, je suis arrivé à une cote de 17 (le réglage de mon outil pour façonner l'empreinte n'était probablement pas très bon !) |

|  Les deux pièces sont ensuite assemblées avec du fil de fer et brasées. Une entorse à mes habitudes, mais l'étain devrait convenir ! Les deux pièces sont ensuite assemblées avec du fil de fer et brasées. Une entorse à mes habitudes, mais l'étain devrait convenir !

En fait c'est plutôt simple :

. assembler les deux pièces avec du fil de fer et poser sur une brique réfractaire

. chauffer pour amener la brique à forte température puis tourner autour de la pièce jusqu'au rouge cerise

. amener le bout de la baguette à l'intersection (le dessous) et ... ça file tout seul. Ne pas insister, c'est brasé !

. laisser refroidir puis tremper dans de l'acide sulfurique dilué à 90% (acide versé dans l'eau et non le contraire)

. rincer puis nettoyer : laine de verre et papier de verre

Le chalumeau : une torche Soudogaz montée sur une bouteille de propane.

|

|

|

On a, comme d'habitude, prévu un peu de marge (0.5 ou un peu plus). Reprendre l'arrière pour obtenir deux cylindres bien plan, ce qui servira de base pour l'usinage suivant. |

|

Bien posé à plat dans l'étau, il est facile de reprendre avec l'outil à aléser la différence qui existera probablement entre les deux cylindres et ne permettrait pas au couvercle de bien poser. Ensuite, on retournera au tout et on mettra à la cote finale, soit 21. |

|

|

Pour réaliser le méplat, on glisse un rond de 8 dans le cylindre : on va donc avoir des axes exactement à la même hauteur le téton de la boîte à fumée étant de diamètre 8.

Descendre de 1.5 mm. |

|

Après avoir enlevé les bavures et tracé, on perce, avec le même montage, 2 trous de 1.6 pour tarauder à M2 . Profiter le la position pour engager le taraud, les quelques filets obtenus donneront un taraudage bien d'équerre. |

|

|

Ensemble obtenu avec une cale de laiton de 2 mm d'épaisseur pour arriver à la cote de 10.5 prévue sur le plan de reconstruction |

|

Une cote qu'il faut penser à prendre quand les trous d'admission sont percés, cote essentielle pour la réalisation du tiroir ! |

|

|

les arrivées de vapeur dans le cylindre

On commence par percer de chaque côté un trou de 2 et de profondeur 8 à 2 mm du trou de 8 ... |

|

... puis on rejoint le trou de 2 au cylindre avec une fraise de 2 : descente sur 3 mm. |

|

|

perçage des arrivées vapeur : 3 trous de 2 dont ceux à l'extérieur débouchent dans les rainures amenant la vapeur au cylindre , le premier sera rebouché , le second agrandi à 3 pour souder un tube de 2 x 3 en cuivre, le troisième sera taraudé à M3 (réglage du tiroir + vis avec joint)

Mais cela suppose quelques précautions ...notamment pour ne pas déboucher dans le cylindre ! |

|

| | Bloc-cylindre bloqué grâce au méplat, repérer la génératrice du traçage avec un foret vertical placé face à l'arrivée vapeur ... |

|  | | ... puis ajuster la longueur du foret de 2 en fonction de la profondeur du perçage : plus facile et plus sûr qu'en comptant les tours de la "descente fine" ! |

| | Le foret de 3 (échappement) est trop long pour opérer de même : placer un repère qu'on ne dépassera pas ! |  |

|

|

Perçage de la sortie de l'échappement : foret de 3. |

|

Perçage latéral à 3 bien d'équerre. |

|

|

les bouchons

les couvercles ou bouchons ont été préparés avant l'opération suivante : pointage puis repérage à 1.6.

Comme d'habitude, ils serviront au repérage des trous sur le cylindre. |

| | |

|

|

| | glissière |

|  | | passage de l'alésoir |

|  | | bouchons et alimentation provisoire |

|  | | ensemble terminé |

|

|

Les deux bouchons sont repris en veillant au positionnement (repérage au crayon, l'entaille opérée devant correspondre à celle du cylindre) :

. pour celui du bas, entaille de 1.5 de profondeur sur deux de large (fraise de 2) à l'intérieur

. pour celui du haut, la même entaille et un trou de 1 mm de profondeur pour un diamètre de 5 : ainsi on pourra consolider le montage du piston par un écrou M2 dont l'épaisseur sera ramenée à 1 mm.

Pour ne plus y penser, réalisation des joints en téflon de 0.25. |

|

piston, bielles et tiroir |

|

|  piston, coulisseau et bielle de maneton

Le piston est à coupelles de téflon ! Pourquoi changer quand le procédé fonctionne ...

Petit changement pour le réglage de la longueur de la bielle car il n'est pas toujours facile de procéder au réglage de sa longueur si on le fait avec le filetage habituel : cette fois, la tête de bielle est percée et reçoit une vis de blocage, ainsi, on peut procéder au réglage à travers la lumière de la glissière.

Si on veut bloquer le piston par un écrou M2 (épaisseur ramenée à 1), il faudra repercer le couvercle supérieur. |

|

|

|

Avant de passer à l'usinage du tiroir, une cote importante aura été relevée, celle de la longueur du tiroir : placer 2 forets de 2 dans les trous d'admission de vapeur et mesurer l'extérieur.

Si on tombe sur la bonne dimension (ici 10), c'est parfait, sinon on peut encore rectifier à 9.8 ou encore à 10,1 par exemple ... les têtes larges de 2, elle ne changeront pas. |

|

Le tiroir, sa bielle et l'excentrique : le tout est réalisé en laiton mais, pour le tiroir, l'inox serait mieux ...

Il faudra "tordre" un peu la tige de bielle pour l'aligner avec le tiroir.

L'axe est un peu particulier car là aussi on risque de buter sur le guide du tiroir : confection d'une vis et de son écrou. Ce dernier sera fendu pour permettre le blocage possible car la longueur de la partie non filetée est supérieure aux éléments à articuler.

|

| |

|

Pour la réalisation du tiroir, un petit retour sur ce lien (à noter que j'ai depuis un peu simplifié l'usinage en utilisant, pour la partie intérieure, mon outil à tronçonner.

De plus, étant donné la faible longueur à travailler, l'usinage a été fait sans la contre-pointe ... |

|

support de l'axe moteur

Il est fabriqué à partir d'un tube de 10 x 12 dans lequel viendront se positionner deux roulements de 10 x 4 x 3.

Sous le tube, soudure d'un plat dans lequel on a fait une empreinte de diamètre 12. Soudure à l'étain, équilibrage des faces à la fraise puis perçage de 2 trous et taraudage à M2 |

| |

|

arbre moteur et excentrique : calage | Généralement, on se contente d'un rond en inox ou en laiton, avec un plat à une extrémité pour le serrage du plateau de la manivelle ...

Une petite innovation en pensant que, pour ce type de moteur à simple ou à double effet, sans vilebrequin, le calage de l'excentrique se fait à 90°.

Pourquoi ne pas prévoir, dès le départ ce calage ?

perçage du plateau de la manivelle

Il faut qu'au serrage, le maneton soit exactement à 90° sur l'arbre ...

|

|

| | Préparation : dressage d'une face d'un rondin de diamètre 20 ; pointer avec le foret à centrer ; tracer avec l'outil un diamètre qui va passer exactement par le centre si l'outil est bien réglé ; amener au diamètre extérieur souhaité (ici 18) puis percer à 3. |

| Placer la rondelle dans l'étau et se servir de la ligne tracée comme guide : on doit déboucher exactement au centre du trou central.

|  |

|  | | L'axe auquel on a fait un plat est placé dans le mandrin ; coup de foret à centrer pour en obtenir le centre, traçage au compas d'un cercle du diamètre approprié (ici 10). On percera le trou pour la fixation du maneton à l'intersection du diamètre et de ce cercle. |

|

|

arbre moteur

Le calage va être prévu, dès le départ, pour que le maneton de la manivelle et l'excentrique soient à 90° : facile en faisant deux méplats à 90° sur l'arbre. |

| |

|

| | calage avec le premier méplat |

|  | | axe obtenu |

|  | | calage à 90° parfait |

|

|

l'excentrique

Il est réalisé comme d'habitude en deux partie. Mais, cette fois, petite améliorations pour obtenir le meilleur positionnement possible entre le trou de l'excentrique et l'axe moteur.

Un nouveau truc à découvrir dans la rubrique "Usinages 1". |

| |

|

montage |

Pour le montage, la seule astuce consistera à glisser le tiroir en le tournant de 180° de façon à ce que l'épaulement glisse derrière le support.

|

|

les essais | Comme je le disais en préambule, la longueur de la bielle du tiroir, bielle bien courte, me posait problème. Mais il n'en est rien.

Je suis donc allé au plus pressé en utilisant un excentrique pris sur un autre moteur (depuis il a été remplacé, voir ci-dessus pour le croquis)..

Réglages habituels :

. piston au PMH, réglage de la longueur de la bielle de la manivelle

. excentrique calé à 90°

. tiroir bloqué en position intermédiaire grâce à la vis de réglage

. réglage et blocage de la bielle d'excentrique

. fermeture du bouchon supérieur et du trou de réglage du tiroir ... et ...

et ... ça démarre du premier coup au compresseur puis, dans la foulée à la vapeur.

Le ralenti est excellent et, cette fois, il faut vraiment appuyer sur le volant pour stopper le moteur . La puissance semble être au rendez-vous !

https://youtu.be/IE41HYZeKNQ | |

|

|

dernier essai et non le moindre :

le moteur va-t-il s'adapter comme son prédécesseur au tracteur taravana ?

La réponse avec cette photo : |

|

En fait il reste un petit "problème" à régler : celui de la coulisse : la lumière a été mal calculée et les dimensions données sur le premier croquis ne sont pas bonnes ! En attendant ça tourne sans elle ...

Un coup de peinture serait aussi le bienvenu ! |

|

|

résolution de ce problème

Certes il m'aura fallu du temps mais je viens de le ressortit pour le placer sur le tracteur. |

|

|

En fait c'est tout simple : on réduit la longueur du pivot en inox et on remplace la vis par une vis d'arrêt toute petite(à peine 3 mm de longueur) fabriquée comme dans cet album | | usinages 1 - 19 |

|  | Et cette fois ça passe.

On a cependant intérêt à mettre 2 vis d'arrêt, il existe d'ailleurs un double taraudage prévu. |

|  | | Petit coup de peinture (rouge pour barbecue) après la soudure à l'étain de nouvelles brides. |

|

|

Le moteur a été installé sur une nouvelle chaudière prévue pour le tracteur : mêmes dimensions mais 5 tubes à eau qui permettent d'atteindre la pression de 2.5 bars en 7 minutes.

Nouveau porte-gicleur également qui permet d'utiliser sans aucun problème un gicleur du commerce de 0.2 : belle flamme chauffante garantie !

Comme il ne peut tourner que dans un sens (on peut le choisir en décalant de 90° l'excentrique), un inverseur a été installé.

Une fois la pression de 2.5 bars atteinte, on ouvre légèrement la vanne et ... c'est parti avec une pression pression qui reste stable à 2 bars ... Une bonne nouvelle pour la reprise des travaux sur le tracteur.

Le film a été tourné alors que le moteur fonctionnait déjà depuis un moment en position embrayée de marche avant. On constate que dès qu'on débraye il est prêt à s'emballer . Beaucoup de puissance pour entraîner l'inverseur qui n'est pas encore réglé ...

|

| |

|

|

album terminé Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|