Des trucs et des astuces pour optimiser de petites machines, quelques gammes d'usinage pour aider les débutants, ... Un peu de chaudronnerie ... 1ère partie

| 1 - excentrique

2 - usinage sur fraiseuse

3 - porte-roulements

4 - empreinte de sabot

5 - taraudage et filetage dans l'axe

6 - calage de disques à 90°

7 - réaliser un disque de faible épaisseur

8 - bague de tournage pour carré

9 - réduire des écrous en épaisseur

10 - fabrication de fonds bombés

|

| 11 - découpe de tôle fine

12 - réalisation d'un téton excentré

13 - réalisation d'une lumière ou coulisse

14 - rattraper une erreur de perçage

15 - foret ou taraud cassé : une solution

16 - usinage d'un tiroir

17 - perçage 90°

18 - sciage d'équerre d'un tube

19 - vis d'arrêt économique

20 - des trous bien nets

|

|

|

1 - réaliser simplement un excentrique |

|

| Voici une méthode pas très orthodoxe pour l'obtenir sans mandrin à 4 mors ... |

|

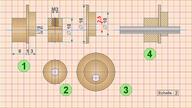

| 1 : ensemble

2 : opération simple de tournage

3 : perçage décalé du trou de l'excentrique

4 : positionnement pour la soudure à l'étain !

|

|  | à gauche excentrique obtenu avec cette méthode

à droite, excentrique réalisé avec un mandrin à 4 mors |

|  | | les 2 pièces et l'axe en alu |

|  | | après soudure , je pensais devoir repercer, mais le tube alu s'enlève tout seul ! |

|

|

| Si vous craignez une faiblesse due à la soudure, vous pouvez percer les deux pièces assemblées d'un trou de diamètre 1 et y introduire une goupille en laiton ... |

|

Certes, l'assemblage de nos deux éléments se fait à l'oeil qui, malheureusement n'est pas toujours infaillible. Aussi, en réalisant un autre excentrique une nouvelle solution pour le positionnement est apparue ... |

|

| A la fin de la reprise du disque, pointer avec le foret à centrer et tracer une diagonale avec l'outil qui a servi à surfacer.

Ici, petit plantage (je n'ai tracé que le rayon), il faut tracer la diagonale en entier. |

|  | On procède de la même manière avec le rond : perçage puis avec l'outil, petit trait latéral.

On pourra ensuite donner un petit coup de scie fine sur l'arête. |

|  | Percer le trou de l'excentrique sur la diagonale après traçage de son axe avec un compas.

Petite vérification : dans ce cas, le trou vient tangenter l'empreinte du foret à centrer. |

|  | Préparation pour la soudure : la marque faite sur le rond est placée sur la diagonale.

En retournant la pièce, l'axe de l'autre vis de serrage doit être exactement sur l'autre côté de la diagonale.

|

|

|

Bernard CREFF me fait remarquer que le trait sur le rond (2ème photo) est inutile. Et il a raison car ce rond se placera naturellement à la bonne position. Seule la diagonale, ou plutôt le diamètre comme le fait remarquer Philippe DAUBUISSON , est important pour repérer le point haut. |

|

Nouveau moteur et une autre méthode pour obtenir cet excentrique en allant voir dans l'album :

| | usinages 3 - 45 |

|

Une manière plus traditionnelle de procéder : une contribution de Jean-Jacques LECOQ

Voila comment je m'y prends. La pièce est montée traditionnellement, une fois la trace dressée je marque le centre, je retire la pièce, pointe le centre de mon excentrique , j'ouvre les mors juste ce qu'il faut, remets la pièce de manière à ce que le centre de l'excentrique soit "centré" sur la contre pointe et je comble le jeu avec le mors au moyen de vieilles jauges d'épaisseurs (jauge de bougies de voiture) , je serre le tout, vérifie et corrige si nécessaire.

Le point marqué excentré doit pour les réglages être en vis a vis du mors sur lequel on va mettre les cales.

Jean-Jacques rappelle aussi qu'à cause du tournage déséquilibré, il faut tourner beaucoup moins vite qu'à l'habitude.

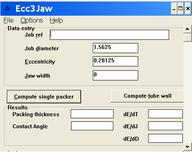

Et, une petite recherche sur internet m'a permis de trouver cet outil qui permet de calculer exactement l'épaisseur de la cale :

|

|

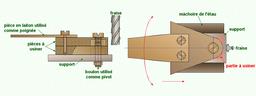

2 - augmenter les possibilités de la fraiseuse | Petit problème auquel on peut être confronter : obtenir une plaque de dimensions assez importantes sans utiliser le bridage sur la table à déplacements.

Si on veut, avec une petite fraiseuse, réaliser deux côtés bien parallèles, il est nécessaire de procéder à un petit montage pour pallier le manque de maintien dans l'étau qui n'est pas assez large. |

|

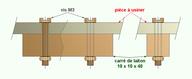

| | Le carré 10x 10 maintien la pièce bien parallèle. |

|  | | La plaque à usiner sera percée puis vissée sur une barrette de 10x 10. Barrette qui sert de guide pour travailler les chants ou qui permet le blocage dans l'étau pour travailler en bout. Si on le désire, on peut ensuite boucher les trous. |

|  | | Retournement facilité et surface d'appui augmentée. |

|

|

| Même chose pour travailler sur la largeur, l'étau n'acceptant pas celle de 40 mm. Ce montage permet aussi d'obtenir facilement des côtés bien d'équerre. |

|  | | Serrage possible. |

|  | | Usinage bien d'équerre. |

|

|

Ce montage permettra aussi de réaliser des perçages en utilisant les graduations des verniers.

|

|

autre utilisation

Deux rectangles ont été découpés à la "meuleuse" ! Cela évite le gaspillage de lames de scie ...

Traçage, trous jointifs pour la partie courbe puis, pour l'usinage, fixation du carré de 10 x 10 qui permettra le serrage dans l'étau.

Usinage avec l'outil à aléser réglé au diamètre souhaité - voir le paragraphe 25 ci-dessous.

On ne se sert pas de la descente fine mais on procède par toutes petites passes latérales.

Une fois l'arrondi fait, mise à la cote pour les côtés parallèles toujours en se servant du carré : soit directement si l'étau le permet au en intercalant une cale. |

| | |

|

3 - réaliser des porte-roulements | Nos petits moteurs ne supportent pas les points durs. Aussi il est important de passer très vite à l'utilisation de petits roulements.

Pour les fixer, rien n'est plus simple qu'une cage.

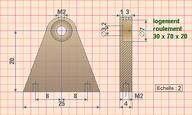

Comment réaliser des supports un peu esthétiques : côtés obliques et arrondi au sommet comme celui-ci.

Deux supports seront utilisés pour le moteur à tiroir cylindrique ... |

|  | | pièce à réaliser |

|  | Les deux pièces obtenues.

On peut aussi percer et tarauder à M2 le sommet du support

pour y placer une vis bloquant le roulement ... |

|

|

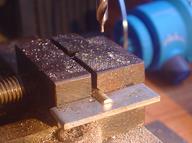

Découpage dans l'alu ou le laiton de la forme extérieure. Perçage à 2 mm de l'emplacement du roulement. Découpage dans l'alu ou le laiton de la forme extérieure. Perçage à 2 mm de l'emplacement du roulement.

Superposer les deux pièces et enfiler une vis dans ce trou; puis percer sur un axe parallèle à un côté un trou de positionnement; vis pour le maintien et deuxième trou.

On obtiendra deux pièces au positionnement identique. |

|  | | Enfiler deux forets de 2 dans les trous et usiner. |

|  | | Retournement et usinage du deuxième côté. |

|

|

Plus délicat, la réalisation de l'arrondi. Les deux pièces sont superposées, l'axe principal (vis de 2) serré dans le mandrin à 3 mors fixé sur le plateau diviseur. Plus délicat, la réalisation de l'arrondi. Les deux pièces sont superposées, l'axe principal (vis de 2) serré dans le mandrin à 3 mors fixé sur le plateau diviseur.

Il suffit de déplacer les deux pièces pour arrondir la supérieure. On intervertit les pièces pour usiner la seconde.

|

|  | | Petit montage sécurisé (fraise) et évitant l'usage d'un plateau diviseur. |

|  | Perçage du trou de l'axe et de celui devant recevoir le roulement.

|

|

|

4 - réaliser l'empreinte d'un sabot de moteur |

|

| L'empreinte sur le sabot peut s'obtenir par le limage (pas évident) ou le perçage ...

Voici une autre méthode pour réaliser le sabot d'un moteur oscillant. Avec un outil à aléser que l'on règle au diamètre extérieur du cylindre.

Il suffit de descendre par petites passes le long du sabot préparé. Le réglage dans l'étau est important . Venir par touches successives approcher un axe tracé sur le sabot.

Ainsi, si on a pas assez de débattement en profondeur, on pourra retourner la pièce et terminer l'empreinte. |

|  | On peut se fabriquer un tel outil avec un rond d'acier de diamètre 9.5.

Ce diamètre permettra un réglage de l'outil à un diamètre de 10 pour une empreinte d'un tube de 10/8 et bien entendu pour des diamètres plus élevés.

A la base, chanfrein à 45° puis perçage à diamètre 3 pour enfiler un foret hors d'usage que l'on affûte.

Cet outil de coupe sera serré par une vis : prévoir aussi un petit chanfrein pour faciliter le perçage(oubli sur le dessin !!!).

|

|

|

5 -taraudages et filetages dans l'axe réussis | | Voici deux trucs plus que connus mais, l'appareil photo étant disponible, j'ai pensé aux débutants. |

|

On commence par percer les trous au diamètre correspondant au taraud nécessaire . |

|

Puis, sans bouger la pièce, on remplace le foret par le taraud. Descente, engagement à la main en tournant, trois ou quatre tours (pas trop sinon le mandrin va se désolidariser de son filetage. On desserre le mandrin ... et on enlève la pièce avec le taraud pour terminer le travail : taraudage bien perpendiculaire. |

|

|

Pour un taraudage bien dans l'axe, c'est encore plus simple : engagement du taraud dans le trou percé, et rotation à la main du taraud qui remplace le foret. |

|  Pour un taraudage bien dans l'axe, c'est encore plus simple : engagement du taraud dans le trou percé, et rotation à la main du taraud qui remplace le foret. Pour un taraudage bien dans l'axe, c'est encore plus simple : engagement du taraud dans le trou percé, et rotation à la main du taraud qui remplace le foret. |

|

|

Ce n'est pas de moi : j'ai eu la chance de trouver cet outil dans la masse des accessoires qui me furent vendus avec mon tour ...

Petit outil facile à fabriquer en alu et qui permettra, sur le tour, d'obtenir des filetages bien dans l'axe . L'axe de l'outil est du même diamètre que celui du porte-mandrin de la poupée mobile.

La côte intérieure dépend de la filière à utiliser.

Quand à l'utilisation elle se comprend aisément. |

| |

|

attention

Quand on procède ainsi, on peut être confronté au problème du dégagement du taraud (secousse en fin de retrait), et on se retrouve avec un pas de vis un peu trop grand. Difficile alors de prévoir un bon serrage en bout, surtout pour les coupelles, à moins de couper les un ou deux millimètres en question ...

Pour le filetage d'un rond de petit diamètre, la pièce se met souvent à tourner et il est difficile d'aller au bout ...

Je procède donc, désormais, différemment :

. engager le taraud (le plus conique) ou la filière et effectuer quelques tours

. desserrer le mandrin de la contre-pointe pour pouvoir ensuite libérer l'outil qui restera sur la pièce

. desserrer le mandrin du tour pour libérer la pièce

. placer la pièce dans l'étau et terminer le taraudage ou le filetage ... |

|

| | le taraud reste fiché dans la pièce |

|  | | la solution de rattrapage ! |

|  | | la filière reste calée sur le rond |

|

|

Un autre truc bien souvent cité par les mécaniciens mais dont la mise en oeuvre m'a longtemps échappé. Comment procéder le filetage dans l'axe, sans outillage spécifique, en utilisant la filière ?Un petit problème rencontré avec un tout petit filetage à réaliser m'a permis de le tester. C'est tout bon ...

|

|

| | Difficile sur une aussi petite longueur de fileter dans l'axe ... On commence par faire un léger chanfrein, même très léger, à 45 ° pour pouvoir positionner la filière. |

|  | | Plaquer la filière placée dans le porte-filière en s'aidant de la contre pointe qu'on serre ensuite en position. La filière se positionne grâce au chanfrein, le serrage de la contre pointe assure son équerrage. |

|  | | Il suffit ensuite de tourner le mandrin dans un sens et de pousser la filière en tournant le volant de la contre pointe. Le porte-filière bloque la filière en position de travail... |

|

|

Petit problème parfois : le rond qu'on serre dans le mandrin n'est pas bien long et le débattement offert par la contre-pointe ne suffit pas à engager la filière !

Une solution, se confectionner un poussoir qui va entrer dans la contre-pointe et sera suffisamment long pour plaquer le dos de la filière ...

|

|

| |  | Et sans oublier un chanfrein généreux

pour l'engagement de la filière ... |

|

|

Un précision qui manquait.

Quand on utilise le porte-filières dans cette position, on opère une certaine pression sur la vis de la poupée mobile, pression qui à la longue pourrait être néfaste.

Une solution : quand deux ou trois filets sont réalisés, donc une filière bien engagée, desserrer la poupée mobile, le mandrin et retirer la pièce avec la filière engagée. Porter le tout dans un étau et continuer le filetage.

Au passage, on peut vérifier que l'engagement est bien perpendiculaire. |

|  ... et une autre : ... et une autre :

Sur ce petit tour, on se trouve parfois confronté au problème suivant : le porte-filières vient buter sur la commande du chariot transversal et peut nuire au bon positionnement de la filière.

Pour régler ce problème, il suffit de disposer une cale ou la boîte sous la tige du porte-filières ... |

|

|

6 - décaler les disques du vilebrequin de 90°

C'est une opération sérieuse car ce calage est très important.

Voici un petit montage qui permet de l'obtenir très précisément : la partie de l'axe déjà usinée est serrée avec un foret de la même épaisseur que le lamage et on travaille l'autre extrémité ... |

|

7 - usiner un disque de faible épaisseur | Pas évident de réaliser un disque de faible épaisseur. Un vieux truc rarement rappelé ...

Principe : souder l'ébauche à l'étain sur un tube bien dressé. |

|

|  | | après soudure |

|  | | usinage : ça tient! |

|  | | chauffer, enlever le tube, essuyer à chaud l'étain, poncer |

|

|

Georges ALLAUX me fait parvenir un document particulièrement intéressant pour les "usineurs" que nous sommes : utiliser de la gomme laque au lieu de la soudure à l'étain pour le maintien des pièces dans le mandrin ... Plus de nettoyage !

Un fichier à télécharger en cliquant sur l'image. |

|

8 - bague de tournage : tourner un carré dans l'axe sans mandrin 4 mors | La réalisation des fusées de l'Alcyon nécessite d'obtenir une partie ronde dans un profilé carré, rond bien centré.

Rien de plus simple : il suffit de préparer une bague (alu ou laiton) dont l'intérieur sera percé au diamètre de la diagonale du carré. Une fente à la scie à métaux et on obtiendra un bon serrage permettant le perçage dans l'axe, le tournage et le filetage. |

|

| | carré dans la bague fendue |

| |  | | pièce obtenue |

|  | | Un autre exemple. Ici avec un carré en laiton de 14 et un tube d'alu alésé à la bonne dimension (diagonale du carré) et dont l'épaisseur a été réduite pour obtenir une certaine élasticité ... |

|  | ... pour le résultat suivant.

Il est évident qu'avec une bague en laiton, on obtiendra plus de précision ...

encore faut-il en avoir à gaspiller ! |

|

|

Cette fois, il s'agissait de percer un carré de 6 x 6 : même système avec une bague tirée d'un tube de 8 x 10.

Certes, la diagonale de notre carré fait un peu plus de 8 ... La bague commence par se détendre lors du sciage (lame de scie à métaux de 1 d'épaisseur). Ensuite, on enfile légèrement à force sur le carré et un coup de chalumeau pour recuire et ... c'est opérationnel !

|

| | |

|

autre(s) bague(s) pour autre carré

Cette fois il s'agit de percer en bout du carré de 8. Pour bien faire, il faudrait un tube de 11 intérieur. Et, quand on n'en a pas ... on cherche des bouts de tube de 10 x 12 et ... |

|

... et on fend, on recuit puis on forme au maillet autour d'un foret de diamètre 11. ... et on fend, on recuit puis on forme au maillet autour d'un foret de diamètre 11. |

|  Pas de problème pour glisser le carré. Pas de problème pour glisser le carré. |

|

|

Bague trop étroite ? Qu'à cela ne tienne, on en enfile deux. Bague trop étroite ? Qu'à cela ne tienne, on en enfile deux. |

|  On aperçoit bien les deux bagues. On aperçoit bien les deux bagues. |

|

|

9 - réduire des écrous en épaisseur | | Bon, je me suis probablement planté pendant des années en enfilant des écrous sur une tige filetée pour en réduire l'épaisseur : ça tournait, il fallait resserrer ... alors que c'est tout simple ! |

|

| | dans le mandrin une tige filetée et un écrou |

|  | | visser l'écrou à réduire ... |

|  | | ...et usiner : la tige filetée qui sert de support peut aussi servir de guide d'épaisseur |

|

|

10 - fabrication de fonds bombés pour réservoir ou chaudière | Voici un exercice que je m'étais promis d'essayer ... un jour !

Une toute petite chaudière avec du tube de suivre de 32 x 30 , ainsi qu'un réservoir de gaz, tous deux pour ma voiturette ... c'était l'occasion d'essayer cette technique... avec des moyens pas toujours orthodoxes. |

|

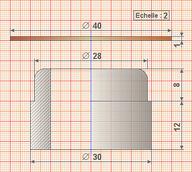

| | La forme est obtenue à partir d'un tube d'alu de 30 de diamètre extérieur. Ce n'est pas l'idéal, un rond aurait mieux fait l'affaire, mais il faut faire avec ce qu'on trouve ... |

|  | Le diamètre du tube est ramené à 28 sur une hauteur de 8 (30 diamètre intérieur de la chaudière - deux fois l'épaisseur de la plaque de cuivre.

La plaque de cuivre est découpée avec un diamètre de 40 : 30 + deux fois 5 mm pour le rabattage. |

|  | Pour le maintien, un serre-joint qu'il faudra bien centrer pour le premier martelage . Ce serre-joint va produire une empreinte (tube), mais ce n'est pas bien grave. Il suffira avant de passer à la finition de la supprimer : rond de laiton et un coup de marteau bien dans l'axe.

En fait, cette empreinte est bien pratique car elle positionne à coup sûr , pour les opérations suivantes,la rondelle. |

|  | Avant le positionnement et le premier martelage, il a fallu recuire la rondelle de cuivre : chauffer au rouge cerise et refroidir immédiatement dans l'eau.

Dès que des "frises" se forment (type capsule de soda), il est temps de recuire. Pour obtenir les fonds, il m'a fallu environ 6 opérations de recuit.

L'idéal serait d'avoir le marteau de carrossier, "à planer" il me semble, adéquat ... un marteau ordinaire fait finalement l'affaire ! |

|

|

| Les 4 étapes : la rondelle, après le premier passage au marteau, puis le second et enfin la forme obtenue à peaufiner.

Entre chaque opération, procéder à un recuit. |

|  | | Pour arriver à la bonne cote, placer dans l'étau, marteler tout doucement, tourner, serrer, marteler, tourner, serrer, ... Et essayer ! |

|  | | Opération de nettoyage : le fond obtenu est placé sur la forme et maintenu par la contre-pointe du tour à peine serrée. |

|  | | Il n'y a plus qu'à braser à l'argent (40 %)... |

|

|

A la limite, il n'y a pas grand chose dans ce descriptif qui puisse choquer un vrai chaudronnier ! Mon père, qui le fût dans sa jeunesse, aurait probablement admis. Mais certainement pas ce qui suit.

Sur les six fonds réalisés, tous ne sont pas venus naturellement s'emboîter à leur place ! ! !

Alors, vraiment pas orthodoxe, ma forme en alu ne fait plus 28 de diamètre, mais 27.6 .Première entorse ...

Pour faciliter l'entrée dans le tube, j'ai donné à 60 ° environ un petit coup de meule sur le pourtour et, tant qu'à faire, un bon coup de lime ronde sur le bord interne du tube. Deuxième entorse ...

Et, cerise sur le gâteau, il m'a fallu enfoncer ce fond au marteau (léger cependant) en intercalant une plaquette de bois. Troisième entorse ... A y réfléchir, si j'avais recuit mon tube de 32 x 30, c'eût été encore plus facile à enfoncer.

Résultat, ça fonctionne et j'espère être plus doué la prochaine fois.

|

|

Depuis, le temps a passé et ma patience s'est émoussée. Après un autre essai, j'ai pensé remplacer ce procédé manuel par un autre qui est décrit dans l'album suivant :

emboutissage des fonds |

|

11 - découpe de tôle fine

Un petit truc pour découper de la tôle fine avec une scie à main. Tracer et placer une règle (plat de laiton de 2 d'épaisseur) sur le trait puis serrer fortement ... Il n'y a plus qu'à ... suivre ! |

|  | | Pas aussi rapide qu'avec une cisaille, mais très acceptable ! |

|

|

| | |

Pour le sciage d'alu de 2, emploi de la scie sauteuse dont la lame sera guidée par un plat en ferraille légèrement cintré pour assurer un bon placage par deux serre-joints. Seules les parties intérieures seront découpées à la main.

Finition avec du gros papier de verre. Une fois la pièce terminée, effectuer les traçages : c'est plus facile à plat ... |

| pièce obtenue

|  |

|

|

une autre manière de procéder

La première est surtout valable pour des découpes droites. En voici une autre utilisée pour la découpe de tôle fine de 0.3 (tôle de récupération sur une boîte).

Le problème de la coupe de ces tôles est leur manque de rigidité et une lame de scie ne coupe bien que si la tôle ne tressaute pas ...Rigidifions ! |

|  Coller la tôle sur une feuille de carton épais (calendrier par exemple) avec de la colle blanche de menuisier non diluée. Coller la tôle sur une feuille de carton épais (calendrier par exemple) avec de la colle blanche de menuisier non diluée.

Mettre sous presse et laisser sécher. |

|

|

Il ne restera plus qu'à scier à la scie fine. Il ne restera plus qu'à scier à la scie fine.

On peut également percer. |

|  On trempe ensuite le montage dans l'eau. On trempe ensuite le montage dans l'eau.

Le carton va partir facilement mais il faudre gratter et poncer pour enlever la pellicule de colle qui s'est accrochée à la tôle. |

|

|

La cabine de cette locomotive a été obtenue avec ce système de coupe.

la Belle Taravana |

| |

|

12 - réalisation d'un "téton" excentré | Pour le moteur à tiroir cylindrique à double-effet, j'ai essayé d'améliorer l'esthétique du bloc de distribution en le prolongeant par un "téton" excentré. petite méthode pour ne pas trop se planter !

Il suffit de tracer sur les flancs de la pièce à décentrer les axes du téton. Ce n'est pas des plus précis, mais, s'il y a erreur, on reprendra lors du dressage des faces.

Pour le perçage, quand on ne peut pas aller plus loin que 25 mm, il faut s'y reprendre à deux dois : serrer le foret à la bonne longueur du perçage, percer à 25, avancer la contre-pointe avec le foret et terminer le perçage en venant buter sur le mandrin.

Pour éviter le flambage avec un petit diamètre, on peut allonger le foret après le premier perçage, ainsi il sera guider sur une bonne longueur.

Dans ce cas, en profiter pour percer et réaliser le filetage du presse-étoupe. |

|

| | dresser les bouts |

|  | | pièce serrée sur les traits |

|  | | usinage avec contre-pointe tournante |

|  | | sans démonter, percer |

|

|

| | avance maxi de la broche |

|  | | reprise pour atteindre la profondeur |

|  | | dressage des faces pour atteindre la bonne cote en partant du téton |

|

|

13 - réalisation d'une lumière ou coulisse | | Il est parfois nécessaire de guider la tige du piston afin de ne pas créer d'usure à la sortie de la tige dans le chapeau inférieur. On ajoute alors un tube dans lequel il va coulisser. Une lumière est nécessaire pour accéder à l'articulation. Une réalisation qui se passe de commentaire : |

|

| | perçage de trous jointifs |

|  | | passage à la fraise |

|  | foret puis rond avec huile

pour enlever les bavures intérieures |

|  | la pièce terminée

une petite vis le bloque sur la chapeau inférieur

sur lequel on a fait une saignée |

|

|

14 - rattraper une erreur de perçage | Un truc qui m'arrive encore trop souvent : percer au mauvais endroit. Ici, j'ai mal pris ma cote et mon second trou s'est trouvé à 23 au lieu de 24 du précédent.

Pas envie de recommencer la pièce, alors utilisons un vieux procédé ... |

|

| | trou de 2, donc perçage à 2.5 et filetage M3 |

|  | | soudure à l'étain |

|  | | sciage à ras, ponçage |

|  | | et nouveau perçage |

|

|

15 - foret ou taraud cassé | Il s'agit bien sûr de petits forets ou de petits tarauds !

Il y a peu, je découvrais un truc que je m'empressais de faire partager à la communauté, sans savoir que quelques jours plus tard ... je casserai un taraud de 1.6 en voulant réaliser un volant de vilebrequin ... |

|

Laisser tremper la pièce (laiton) dans un bocal contenant de l' eau de javel !!!!!

24 heures pour un diamètre de 1 et plus pour un diamètre supérieur.

Jean-Paul me signale qu'on peut aussi utiliser de l'acide chloridrique dilué à 10 % : quelques heures seulement ! |

|  Sortir la pièce et faire des essais avec une grosse épingle dont finalement il faudra légèrement recourber le bout et lui donner un mouvement rotatif. Sortir la pièce et faire des essais avec une grosse épingle dont finalement il faudra légèrement recourber le bout et lui donner un mouvement rotatif.

Ou notre aiguille passe ou alors on replonge dans le bain pour essayer le lendemain ...

Ici, il m'a fallu un peu plus de 48 heures. |

|

Et ... ça fonctionne !

Cerise sur le gâteau : un nouveau petit coup de taraud et c'est tout bon. Attention : rinçage du taraud à soigner, sinon, il deviendra inutilisable !

Dommage que je ne me souvienne plus ni du forum ni du nom de celui qui a fournit ce truc. Super ! |

|

|

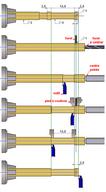

16 - usinage d'un tiroir cylindrique

Les cotes n'ont rien à voir. En fait, les têtes du tiroir seront de 2.5 et l'espace admettant la vapeur sera de 15 ...

On commence par percer le trou de diamètre 1 qui servira au réglage puis on place le rond de laiton sur le tour (contre-pointe nécessaire).

Ebauche de la partie centrale puis approche avec l'outil à saigner et d'un côté et de l'autre.

Sciage puis dressage.

On précédera de même pour la partie échappement de gauche, le rond cette fois serré uniquement dans le mandrin : seule la largeur de la tête du tiroir est importante, le reste se mesure au réglet ... |

|

17 - perçage à 90° |

Pas toujours évident de réaliser le perçage d'une articulation : on risque de le faire en biais ce qui empêchera une bonne liaison mais on risque aussi d'écarter avec le foret débouchant la deuxième partie.

Tout simple : intercaler une plaquette en alu de la même épaisseur que l'entaille; elle servira de repère pour le positionnement et empêchera le foret de déboucher violemment dans la seconde partie. |

|

|

autre application

Pour le perçage des 4 trous d'air d'un porte gicleur : commencer par faire une légère saignée au tour pour le positionnement des trous; percer le premier et traverser pour le 3ème; tourner la pièce, la caler à 90° avec un foret puis positionner à nouveau sur la saignée ... perçage du second et du 4ème trou. |

| |

|

18 - sciage d'équerre d'un tube | | Et encore moins évident de scier un tube à la scie à métaux et d'obtenir une belle coupe à 90°. C'est un exercice qui rebute le débutant pour préparer, par exemple, le tube d'une chaudière verticale. Voici une petite méthode appliquée à un tube de 60 de diamètre : |

|

Quand on n'a plus la coupe franche et bien d'équerre du commerçant qui permettait de se repérer avec un réglet sur son trait de scie, voici comment on peut procéder :

1 - utiliser une équerre à chapeau qui va donner deux points d'équerre sur la circonférence, puis déplacer le chapeau de l'équerre de point en point ...

2 - joindre les points par une bande de collant qui va matérialiser la ligne de sciage.

|

|  | | serrage dans le fond de l'étau |

|

|

| | trait de scie obtenu |

|  |

Reprise d'une rondelle au tour : là, je me suis servi des mors tendres n'en ayant plus d'autres qu'il aurait fallu inverser car, sur mon tour, c'est pratiquement le diamètre maximum que je puisse usiner ... Ce sont les ronds qui servent au serrage du mandrin qui font office de cales (3 sur le pourtour du mandrin). |

|  | | prêt pour une nouvelle coupe d'équerre |

|

|

Thierry me signale une autre astuce à mettre en oeuvre : "J'utilise souvent une autre méthode très simple en enroulant une feuille de papier autour du tube; le tracé est naturellement bien d'équerre."

Ayant eu à couper un nouveau tube, c'était l'occasion d'essayer et ... c'est parfait !

N'hésitez pas à me reprendre, me compléter, ajouter vos idées ...Tout ce qui peut être utile aux modélistes est le bienvenu !

|

|

19 - vis d'arrêt économique | ... elle sera économique et sur mesure !

Prendre une vis en acier et en scier la bonne longueur en gardant l'extrémité à visser (elle est préformée et entrera facilement dans le filetage); placer ce bout dans un écrou ou encore la bague filetée et serrer dans l'étau.

Avec une scie fine, descendre un peu, pencher en sciant la scie d'un côté et de l'autre pour élargie la fente ... Il existe aussi des lames de scies de différentes épaisseurs qui permettent d'obtenir directement la bonne fente. |

|

|

encore plus petit

Cette fois la vis aura un diamètre M2 et ne fera que 3 mm de longueur.

Pour l'usage prévu, elle ne devra pas déborder du rond où elle sera vissée pour ne pas gêner le glissement.

Faute de vis en acier elle est en laiton, mais pour un usage fréquent l'acier est bien meilleur ... |

|  Ajuster la longueur avec un écrou à obtenir en partant d'une vis, on continue à farder le bout préformé pour faciliter le vissage. Ajuster la longueur avec un écrou à obtenir en partant d'une vis, on continue à farder le bout préformé pour faciliter le vissage. |

|

|

Après sciage : c'est pas bien grand et de bons ongles permettent la récupération ! Après sciage : c'est pas bien grand et de bons ongles permettent la récupération ! |

|  Serrage de l'écrou dans l'étau en laissant dépasser une longueur suffisante pour la rainure. Serrage de l'écrou dans l'étau en laissant dépasser une longueur suffisante pour la rainure. |

|

|

réalisation de la rainure à la scie fine et petit coup de lime pour enlever les bavures sinon la vis ne pénétrera pas complètement dans le trou. réalisation de la rainure à la scie fine et petit coup de lime pour enlever les bavures sinon la vis ne pénétrera pas complètement dans le trou. |

|  Une chose à vérifier avant le montage en essayant le vissage à travers l'écrou ... sans le traverser entièrement. Une chose à vérifier avant le montage en essayant le vissage à travers l'écrou ... sans le traverser entièrement. |

|

|

On peut aussi se servir de l'écrou pour placer la vis en position. On peut aussi se servir de l'écrou pour placer la vis en position. |

|  C'est à peine si on la voit et elle serre bien le câble sans gêner le glissement du rond dans un tube. C'est à peine si on la voit et elle serre bien le câble sans gêner le glissement du rond dans un tube. |

|

|

20 - des trous bien nets : ébarbage

J'ai déjà dû donner un truc pour ébarber le bords des trous (foret d'un diamètre supérieur placé dans un porte-outil), mais je ne sais plus où !

Alors, en voici un autre plus simple :

il suffit de passer dans le trou un foret à centrer ... attention cependant à le prendre d'un diamètre bien inférieur s'il s'agit d'un trou qu'on vient de tarauder sinon on supprimera les premiers filets ! |

|

|

> la suite de cet album dans : Usinages 2 cliquer sur l'image |

| |

|

album 1 terminé ...Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|