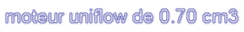

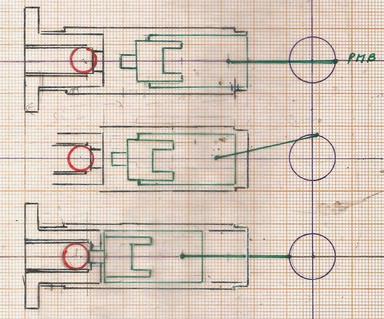

En partant de l'expérience menée précédemment, pour quoi pas un autre essai en disposant les cylindre à 120°, en étoile !

Première construction avec le premier cylindre qui va être testé avant de poursuivre..

Il est probable que ce moteur ne fonctionnera que si les 2 cylindres placés au dessous de l'horizontale tournent correctement. Ce qui n'est pas évident bien qu'avec une bille de 4 dans un alésage de 4.1 ...!

Pour certains usinages, il sera bon d'aller regarder la fabrication d'un moteur précédent :

|

| |

|

|

| | la mécanique de transmission |

|  | | construction d'un cylindre |

|

|

ATTENTION : si vous choisissez cette méthode simple de construction avec un écrou, il faut absolument que la cote de 20 soit respectée.

Sinon, plan à refaire !. En bas de cet album vous trouverez cependant un moyen de s'en sortir ...

|

|

préparation de l'écrou et de l'embout |

|

Avec la petite perceuse on ne peut percer que jusqu'au diamètre 8 ...

Avec ce montage les trous sont bien alignés. |

|

... il faut donc passer à la "grosse" pour obtenir le diamètre 9. |

|

|

On visse l'embout et on mesure de combien on pourra le visser pour qu'il ne bouge pas pendant le brasage.

Les trous percés auparavant facilitent ce blocage avec les petites bavures intérieures qu'on n'enlève pas pour l'instant.. |

|

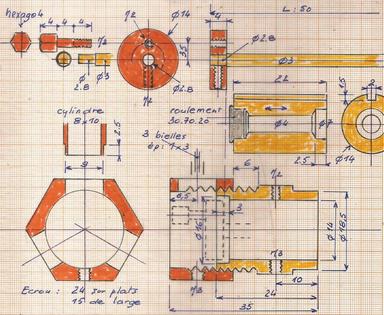

Comme pour le moteur précédent l'embout sera alésé au diamètre 16 sur une profondeur de 3 mm pour permettre la rotation de la manivelle dont le diamètre peut descendre à 14.

Une fois brasé, on reprendra cet embout et on percera les trous à fileter pour le maintien du manchon portant les roulements et la fixation sur un châssis. |

|

|

les rondelles

La fixation se fera comme sur le modèle précédent en partant de faux goujons.

Par contre, le support de la bille sera travaillé différemment, c'est le plus délicat..

Voir le guide de perçage ci-contre :

. on percera d'abord les trous de fixation au diamètre 1.6 qui seront repris au diamètre 2 quand les autres rondelles seront elles aussi percées à 1.6. L'un passera au diamètre 2, l'autre sera taraudée à M2.

. dans le même axe, on percera les trous de 1.6 sur un traçage de 4 pour amener assez de vapeur sur le côté de la bille en période d'admission.

. pour terminer on percera à diamètre 4.1 qui limite le déplacement de la bille de 4 et on terminera par un alésage à 4 faute de fraise à 4,1 |

| |

|

| | perçage des trous de fixations à 1.6 |

|  | | perçage des trous d'arrivée vapeur |

|  | | support de bille terminé |

|

|

La rondelle du haut est un peu particulière. On lui ajoute un téton qui vient s'emboîter dans le support de bille, téton que l'on fraise pour l'arrivée de vapeur lorsque la bille remonte. Important, exécuter cette rainure dans l'axe des trous pour rejoindre les trous de passage de vapeur percés dans le support de bille.

Il est possible que cette rondelle soit modifiée : plus haute pour permettre un raccord vapeur plus esthétique ... |

|  |

les 3 rondelles obtenues |

|

|

Le respect des cotes de cet éléments est essentiel. On peut procéder de la manière suivante en utilisant la fraise de 4.

Depuis j'ai réalisé un "outil" permettant une lecture plus précise : voir en bas de l'album. |

| | | |

|

|

Voici une autre méthode pour ces perçages et surtout pour le traçage permettant le perçage des trous de 1.6

On procédera avec un bout de rond d'alu que l'on reprend à diamètre 3 et que l'on tournera dans le trou de 3 : la légère bavure du métal va effectuer le traçage sur un diamètre de 5 cette fois. |

|

|

|

le piston

est différent des précédents et permet plus facilement le réglage et le blocage du téton qui détermine le déplacement de la bille. |

|

| | perçage du rond de 8 à 2 (axe de bielle) et 1.6 (à tarauder à M2) |

|  | | perçage à 1.6 pour tarauder à M2 (téton) et 6 |

|  | le téton fileté sera fixé par ces vis sans tête

grâce à un tournevis de "lunettier" |

|

|

|

Essayer d'ajuster le plus serré possible le bas du cylindre sur l'écrou, cela facilitera le brasage. |

|

Toutes les pièces concernant le cylindre sont prêtes, rien n'est encore soudé ! |

|

|

la mécanique

qui devra tourner parfaitement ...

Il est nécessaire de prévoir un support. |

|

|

| échappement et réglages

Le premier échappement était un trou de 2, insuffisant à mon avis (j'en ai même percé un second avec un résultat à peine amélioré) et partant du moteur tri-cylindre, ce trou est devenu une rainure avec de bien meilleurs résultats.

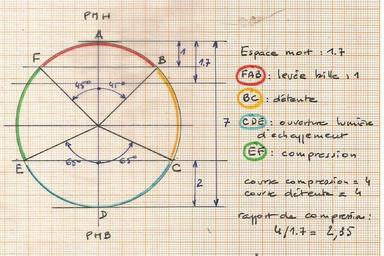

Les premiers essais ont eu lieu avec un téton de 4 mm de longueur, au pif ! Par la suite, avec ce croquis, il s'est trouvé réduit à une longueur de 2, 7 et là aussi le rendement a été amélioré.

Le fait que rien ne soit soudé ne donne pas le meilleur résultat car il existe une fuite importante en haut du cylindre qui a tendance à bouger mais, un démontage facile permet de régler la hauteur du téton comme on le voit sur cette photo sans avoir à tout démonter..

|  |

|

|

les premiers essais

qui permettent de trouver la bonne pression et qui ont déterminé la modification de l'échappement et la hauteur du téton. |  |

| |

|

quelques modifications : recherches 1 |

|

L'échappement est modifié : plus de lumière mais 12 trous de diamètre 2.

Nouveau piston simplifié : pas de vis de blocage pour le téton mais avant son vissage, présentation d'un film de téflon au dessus du taraudage M2 ... Et ça tient. |

|

Montage avec une rondelle en téflon d'épaisseur 2 mm (erreur d'usinage !) |

|

|

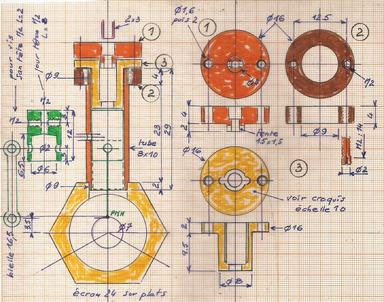

Essai d'un piston à ressort

à partir d'une idée de Michel SOULABAIL. |

|

|

|  |

Position du piston à ressort dont le support s'emboîtera complètement au PMH |

|

|

|

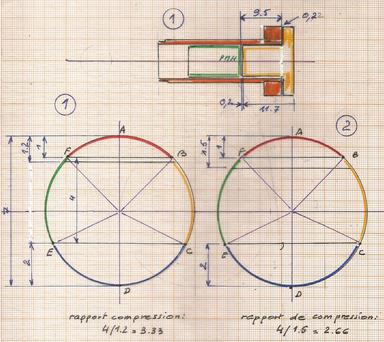

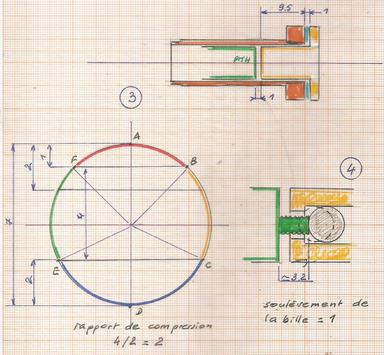

Pour ce moteur, on obtient le diagramme de distribution suivant.

Merci à Jean-Pierre ANGLES qui m'en a donné l'idée. |

|

moteur à terminer ! |  |

Effectivement, il est toujours en attente mais des problèmes de santé réduisent le temps que je passe à l'atelier ...

Et pourtant, maintenant, je suis certain qu'il peut tourner.

Un nouvel ami, Joël HESSENS m'a fait parvenir une photo de sa réalisation.

En fait, il a construit 4 moteurs uniflow à bille. A voir au bas de cet |  |

| |

|

| Voici quelques photos et quelques idées trouvées lors de la finition |

|

le support de bille

à contrôler pour que la bille se déplace correctement et qu'elle vient bien se placer à la surface du trou de diamètre 3

|

|  | | enlever les bavures : foret de 4,1 |

|  | | "ne pas oublier le "matage" du fond:: |

|

|

|

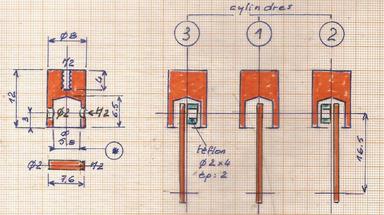

Brasage à l'argent des 3 cylindres.

Sur la droite, on voit que la brique réfractaire qui sera utilisée présente deux renfoncements.

On va en utiliser un pour que les cylindres soient bien perpendiculaires.

Pas de brique de ce type, alors il faudra mettre des supports adaptés au bout des cylindres. |

|

Après cette brasure, il faudra vérifier que les pistons vont bien coulisser dans les cylindres.

Impossible de passer un alésoir, alors on prend un rond de 8 ...

J'ai eu des difficultés et ce n'est qu'après un bon "rinçage" avec de l'acétone que les pistons ont bien voulu coopérer. |

|

|

Par la suite, on procédera à la soudure à l'étain des collerettes.

Pour les premiers essais, les collerettes tétaient serrées sur l'extrémité des cylindres avec une vis M2. |

|

De l'argent et de l'étain.

En fait ce serait mieux de tout faire à l'argent.

Un petit truc : après la soudure des collerettes, bien vérifier que les taraudages ne sont pas bouchés. J'en ai trouvé u et il a fallu le tarauder à nouveau. |

|

|

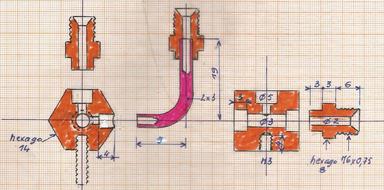

les bielles

sont tirées de plat de 1 x 4. Pour qu'elles soient identiques, un premier perçage à 2,1, puis second perçage par superposition.

On peut ensuite les travailler à la fraise.

Par la suite, à la lime on réduira la largeur à environ 3 de la partie de la bielle recevant l'axe. |

|

|

les pistons

Pour eux, je n'ai pas retenu la solution du ressort (je n'en ai plus !) Ils sont tirés d'un rond de 8 et usinés après une vérification de glissement dans le cylindre (reprendre au papier de 500 si nécessaire).

Puer eux, j'ai repris une idée de Joël HESSENS : ajouter une bague qui place la bielle à la bonne position pour qu'elles ne se frottent pas ou très très légèrement. Mais je les ai remplacées par des bagues en téflon (diamètre 4 et perçage à diamètre 2).

(*) J'ai percé à 5.8, une erreur, on voit qu'on pouvait, comme Joël percer à 5,5 ce qui aurait permis un meilleur maintien du filetage. |

|

| | pointage |

|  | | perçage à 1,6 |

|  | | perçage à 5,8 |

|  | ::perçage à diamètre 2 (premier trou)

puis taraudage à M2 du second trou. |

|

|

| | axe de bielle : M2 d'un côté |

|  | mise à longueur

taraudage pour le téton |

|  | | fabrication de 4 bagues |

|  | | un piston terminé |

|

|

On va pouvoir vérifier la position du piston au PMB

Cependant l position de l'échappement va poser problème ... |

|

... l'axe du piston vient traverser cet échappement et ... l'axe finit par se desserrer ce qui bloque le moteur.

Alors, un petit truc avec de la résine résistant à la température : un peu de cette résine, bien laisser durcir puis enlever le surplus. Ce montage ne bouge plus ! |

|

|

les tubulures

en tubes de cuivre de 2 x 3 qui seront raccordés sur un bout d'hexagonal de 14. |

|

| | une idée ... en fil de fer |

|  | | un gabarit |

|  | | pliage |

|  | | vérification |

|

|

| | autre gabarit mais en carton: |

|  | | repérage pour sciage |

|  | | montage |

|  | | il reste à souder |

|

|

|

Je n'en parle que maintenant car c'est vraiment après ce dernier essai que j'ai trouvé la cause de mes problèmes dès que je voulais passer à la vapeur ...

|

|

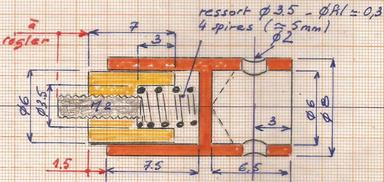

Tout a commencé avec cet écrou qui faisait 24 entre les pans. Seulement il ne faisait que 13 en largeur, un peu faible pour percer puis souder les cylindres. J'ai fouillé dans ma boîte "plomberie" et en ai trouvé un autre qui avait une largeur de 15 ... Je ne l'ai pas mesuré (sinon j'aurai modifié mes plans !).

J'ai cherché longtemps le pourquoi d'un fonctionnement correct à l'air comprimé mais désastreux à la vapeur.

Avant cette mise à jour, une mesure prise sur l'écrou déjà monté : **il ne fait pas 24 mais 24,7 ou 24, 6 si on tient compte de la peinture !*

|

|

Les contrôlessont devenus plus pointus avec ces deux "outils" qui remplacent par exemple cette mesure très aléatoire qui m'indiquait 10 au lieu de 9.5. |

| | |

|

|  |

Voilà qui permet d'obtenir une cote exacte concernant :

1 - la position du piston au PMH

2 - le déplacement de la bille

|

|

|

|

1 -Un petit croquis réalisé grâce à l'outil et on voit que le piston se trouvait à 0,2 du fond du support de bille avec le joint de 0.2 !

Bon pour l'air comprimé mais pas pour la vapeur

2 -Une première idée sans mettre rendu compte de cette bêtise : passer d'un joint de 0,2 à un joint de 0,5 et là j'ai pu obtenir un fonctionnement à la vapeur. |

|  |

J'ai alors pensé à Jean-Pierre ANGLES qui préconisait une augmentation de l'espace mort ... Une solution :

3 -remplacer le joint de 0,5 par un joint de 1 ! Et là, vous avez le résultat sur la vidéo. Le meilleur.

4 -Il faudra bien entendu revoir la longueur du téton |

|

|

Si j'avais contrôlé mon écrou, j'aurais gagné bien du temps ... Je multiplie les bêtises, il est temps que je m'arrête. |

|

|

|

|

album en constructionDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|