|

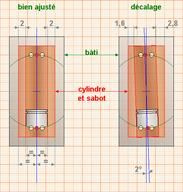

le problème

Certes il peut sembler minime car un cylindre soudé "de travers" avec un ou deux dizièmes d'assymétrie ne porte pas trop à conséquence si on a choisi une fermeture de 0.5 de chaque côté du trou du sabot !

Mais, par contre, avec une fermeture réduite à 0.25 ... le moindre 1/10ème devient important.

Si on observe le croquis, on voit que notre moteur aura d'un côté une tendance à rejoindre plus vite l'Admission et, dans le sens opposé, à rejoindre plus tard l' Echappement ...

Comment y remédier ? |

|

l'empreinte du sabotMalgré la fiabilité du procédé que vous pouvez redécouvrir sur le lien, on n'est pas à l'abri d'une erreur minime.

Par exemple, l'empreinte est trop grande (sortie de la pointe de l'outil trop importante par rapport au diamètre du tube ... et celui-ci risque d'être soudé de travers.

Ou encore un mauvais centrage ... Les pros n'auront pas ce type de problème mais avec mon outillage assez peu performant ... !

A noter que je tire ce sabot d'un étiré de laiton à la bonne épaisseur ...

|

|

une méthode simpliste mais qui peut intéresser ... pour obtenir un "bon" cylindre. |

|

Pour commencer, préparer les pièces sans trop se soucier des côtes : le mm supplémentaire est de rigueur ! Pour commencer, préparer les pièces sans trop se soucier des côtes : le mm supplémentaire est de rigueur !

Et ceci pour la longueur du tube ou du parallélépipède du sabot ...

Je sais : pas terrible la photo ! |

|  Passage à l'opération soudure ... toujours à l'étain (pour moi) pour ces petits moteurs. Passage à l'opération soudure ... toujours à l'étain (pour moi) pour ces petits moteurs.

On voit nettement que l'un des tubes dépasse. De plus les sabots ne sont pas aux mêmes dimensions !!! |

|

|

Mise à longueur avec le mandrin à quatre mors. Les surfaces d'appui permettent d'obtenir des faces hautes et basses bien d'équerre. Mise à longueur avec le mandrin à quatre mors. Les surfaces d'appui permettent d'obtenir des faces hautes et basses bien d'équerre. |

|  Petit montage dans l'étau de la fraiseuse : un rond de laiton ou autre au diamètre intérieur des cylindres les maintient à la même hauteur. Petit montage dans l'étau de la fraiseuse : un rond de laiton ou autre au diamètre intérieur des cylindres les maintient à la même hauteur.

Pour obtenir le parallélisme, la cale se trouve sous les cylindres. Et il n'a plus qu'à ... Attention cependant au serrage dans l'étau qui a la fâcheuse tendance à donner un mauvais équerrage !

|

|

|

Le résultat : deux cylindres parfaitement identiques et "calibrés" avec un tube bien parallèle aux deux côtés. Le résultat : deux cylindres parfaitement identiques et "calibrés" avec un tube bien parallèle aux deux côtés. |

|

une autre méthode plus simple pour obtenir le cylindre et son sabot | Le problème de ma petite fraiseuse est que sa course est limitée à 25 mm. Et la reprise à la fraise n'est pas toujours évidente.

Comment faire pour obtenir un cylindre sur un sabot plus long (ici 30 mm) et ceci bien plus rapidement que précédemment ? |

|

Reprise du tube avec un alésoir ce qui permet de supprimer un léger faux-rond. Reprise du tube avec un alésoir ce qui permet de supprimer un léger faux-rond. |

|  Réalisation d'une empreinte sur le sabot avec une petite fraise en pointe : 0.5 mm de profondeur est suffisant. Réalisation d'une empreinte sur le sabot avec une petite fraise en pointe : 0.5 mm de profondeur est suffisant.

Cette fois la pièce est située à plat dans l'étau et on élimine ce problème de longueur. |

|

|

Serrage sérieux aux extrémités en vérifiant que le tube est bien positionné grâce à l'empreinte. Serrage sérieux aux extrémités en vérifiant que le tube est bien positionné grâce à l'empreinte. |

|  Il ne reste plus qu'à braser à l'argent. Il ne reste plus qu'à braser à l'argent.

C'est solide et le parallélisme est au rendez-vous. |

|

|

Traçage avec le trusquin ... Traçage avec le trusquin ... |

|  ... et finitions. ... et finitions. |

|

|

|

Quand on utilise du tube de laiton pour réaliser les cylindres, il est nécessaire d'ajouter une collerette basse et une collerette haute pour pouvoir y visser les chapeaux ! Quand on utilise du tube de laiton pour réaliser les cylindres, il est nécessaire d'ajouter une collerette basse et une collerette haute pour pouvoir y visser les chapeaux !

On commence par fabriquer des rondelles à la bonne épaisseur, on trace, on découpe à la scie fine, on soude ... |

|  Petite "méthode" de traçage : rond enfilé maintenant la rondelle plaquée contre le sabot, petite pointe à tracer ... Petite "méthode" de traçage : rond enfilé maintenant la rondelle plaquée contre le sabot, petite pointe à tracer ... |

|

|

La soudure des collerettes. La soudure des collerettes. |

|  Finalement, une méthode plus simple et plus précise avec l'utilisation de la fraiseuse. Finalement, une méthode plus simple et plus précise avec l'utilisation de la fraiseuse. |

|

|

le bâti : traçage et pointage de l'axe principal

Posséder une table-croisée est bien pratique ... mais parfois, la lecture et le positionnement tiennent de la gageure quand les divisions sont, comme sur la mienne de 0.025 mm !

Alors, je me confectionne un petit pense - bête où j'ai noté, selon les déplacements à obtenir , le nombre de tours et de divisions à "passer". De plus - sénilité de plus en plus affirmée - je contrôle sur un gabarit (planchette avec papier millimétré) le bon déroulement de l'opération .

A noter le petit repère en papier collant qu'on peut, au besoin déplacer. |

|

le bâti : traçage des trous d'Admission et d' Echappement |

|

Nos voisins Anglais utilisent la plupart du temps un gabarit pour le perçage de ces trous.

La méthode est intéressante mais suppose un certain temps. de fabrication

Alors, simplification :

- découpe d'un languette de laiton sur laquelle on positionne les trous de part et d'autre de l'axe d'oscillation, le trou central du sabot et enfin celui qui recevra le maneton remplacé ici par une vis du même diamètre.

|

|

Après ce positionnement, on fait tourner la bielle et on peut tracer l'emplacement des trous (perçage de la languette à 2/10 èmede plus que le trou qui sera percé pour faciliter le passage du pointeau) |

|

|

Petit oubli pendant mes cogitations, celui du traçage du cercle sur lequel se déplacent les trous ! Petit oubli pendant mes cogitations, celui du traçage du cercle sur lequel se déplacent les trous !

Qu'à cela ne tienne, on pointe sur le tour le centre d'un rond de même diamètre afin d'obtenir ce centre.

J'étais un peu pressé ! A refaire, obtenir au tour ce diamètre et le pointer (les ronds fournis ne sont pas toujours ... ronds) |

|  Résultat obtenu après pointage au centre des trous dessiné et vérification par un trait parallèle à l'axe de symétrie à la bonne distance. Résultat obtenu après pointage au centre des trous dessiné et vérification par un trait parallèle à l'axe de symétrie à la bonne distance. |

|

|

glaçage

Pour obtenir la meilleure surface possible, on procède à ce qu'on appelle une opération de glaçage : une méthode simple consiste à poser sur un marbre ou une surface bien plane comme une plaque d'alu ou de verre du papier de verre d'au minimum 800 de grain.

On enduit cette feuille d'huile et on applique la face à glacer bien à plat puis on lui fait effectuer des mouvement s circulaires en la plaquant fortement ... |

|   perçage du sabotUn traçage classique sur un axe, mais on peut aussi vérifier le pointage avec la réglette .

Logiquement, on se trouvera avec un ensemble dont les trous d'Admission et ceux d' Echappement seront parfaitement en concordance avec ceux du sabot. |

|

|

|

Le cylindre a été mis en place avec son piston mais sans les couvercles. On peut ainsi régler la tige de piston et vérifier que le haut du piston ou le bas affleure bien le trou du sabot. Le cylindre a été mis en place avec son piston mais sans les couvercles. On peut ainsi régler la tige de piston et vérifier que le haut du piston ou le bas affleure bien le trou du sabot. |

|  Comme ici où on distingue bien le trou supérieur. Comme ici où on distingue bien le trou supérieur.

Le remplacement du maneton par une vis de même diamètre, permet un démontage rapide de la chape pour les réglages. |

|

|

Vérification avec le chapeau inférieur : **il faut que ça coulisse sans accroc !* Vérification avec le chapeau inférieur : **il faut que ça coulisse sans accroc !*

A noter qu'l faut soigneusement ébarber les trous du sabot qui débouchent à l'intérieur pour éviter de rayer le piston.

N'ayant pas d'outil adapté (ça doit exister), je commence avec un petit tournevis et termine avec un rond de laiton du même diamètre que celui, intérieur , du cylindre : à défaut d'enlever les petites "bavures", ça les repoussent vers l'intérieur. |

|

montage du sabot | Avec un mono-cylindre, on n'aura aucun problème pour monter le sabot et le plaquer sur le bâti par serrage du ressort.

Mais, avec un bi-cylindre, la place manque parfois, même avec de petits doigts, pour serrer les deux sabots ... Un petit outillage et une méthode pour ne pas écraser, après bien des essais infructueux, le tuyau de sa pipe !

Pour le premier cylindre, avec l'espace qui reste libre, on n'a généralement pas de problème. Il en est autrement pour le second... |

|

Petit outillage réalisé avec du laiton de 2 d'épaisseur : Petit outillage réalisé avec du laiton de 2 d'épaisseur :

. première pièce avec une fente ouverte de 3.2 de large (axe du sabot de diamètre 3 et fileté en bout à M3)

. deuxième pièce composée d'un plat au bout duquel on fixe (perçage, taraudage, soudure étain) un bout de tige filetée M3 dépassant de 2 mm. |

|  Glisser le ressort, passer la pièce fendue et serrer. Glisser le ressort, passer la pièce fendue et serrer.

Pour ne pas rayer le sabot, la pince doit avoir sa vis protégée/. |

|

|

Passer la ou les rondelles sur à l'aide de brucelles. Passer la ou les rondelles sur à l'aide de brucelles. |

|  Visser l'écrou qui va servir au serrage sur la deuxième pièce. Visser l'écrou qui va servir au serrage sur la deuxième pièce. |

|

|

Placer le montage en bout de l'axe du sabot. Placer le montage en bout de l'axe du sabot.

Lors du dessin, ou ensuite, penser à ce que l'espace libre entre les deux axes permette cette opération !

Et ... i n'y a plus qu'à serrer l'écrou. |

|  Opération terminée en moins de temps qu'il a fallu pour la décrire. Opération terminée en moins de temps qu'il a fallu pour la décrire.

Et un tuyau de pipe sauvé ! |

|

|

|

album terminé ...Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|