Conçu et construit en 1994, le voici tiré de l'oubli pour en faire le dessin et surtout le faire fonctionner à la vapeur ...

Le voici tel qu'il se trouvait sur une étagère.

Il suscitait la curiosité des rares visiteurs de l'atelier mais, déception, impossible de le faire tourner à la vapeur alors que le fonctionnement à l'air comprimé était parfait !

Quelques moments de libres et 20ans après sa conception, le voici qui se met à accepter la vapeur.

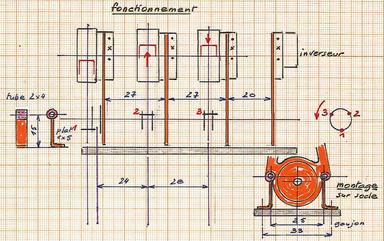

Il s'agit de l'assemblage en ligne de 3 moteurs oscillants à simple effet.

|

|  | | Plus de peinture ou à peine, et des salissures : la Vapeur ! |

|

|

Si vous avez l'envie de vous lancer dans sa construction, il faut savoir qu'étant donné sa taille, il faut beaucoup de soins et de patience. La visserie M1.6 utilisée n'est pas évidente ... mais on y arrive. La preuve ce n'était que mon troisième moteur.

Après la description de sa construction, une idée pour en construire un autre plus rapidement avec une autre approche |

|

recherches théoriques | | Pour les débutants, il sera peut-être utile de revoir | | cet album |

|

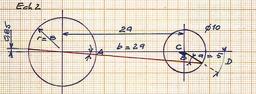

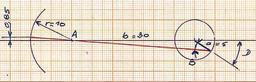

diagramme

On part d'un trou sur le sabot de 1.2 (0.6 de rayon) et on table sur une fermeture totale de 0.5 soit 0.25 de part et d'autre.

Calcul de A : tangente A = 0.85 / 8 = 0.10625 soit environ 6°.

Sinus 6° = 0.104453

a / sin A = b / sin B et 5 / 0.10453 = 29 / sin B et sin B = 0.60627 soit environ 31 °

C = 180° - (31 + 6°) = 143 ° et D = 37 ° bien inférieur aux 45° à ne pas dépasser. |

|

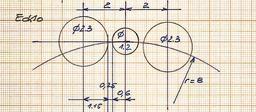

distribution

Avec un perçage à 2 mm de l'axe et un trou sur le sabot de 1.2, en respectant la fermeture totale de 0.50, on obtient le perçage de trous de 2.3 sur le bâti.

Dans la pratique, conscient de mes possibilités d'usinage, je me contente de percer à 2.1 (cote du croquis d'ensemble) et après vérification j'augmente ou non ce diamètre. Dans ce cas je suis passé à 2.2 et ça tourne bien ... |

|

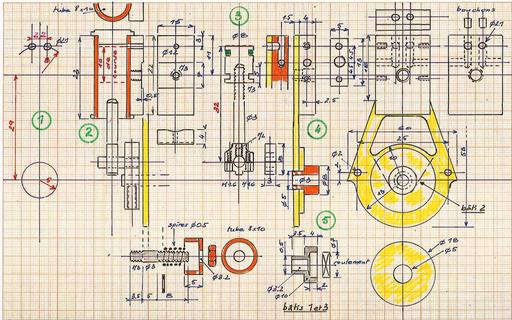

ensemble |

1 voir diagramme

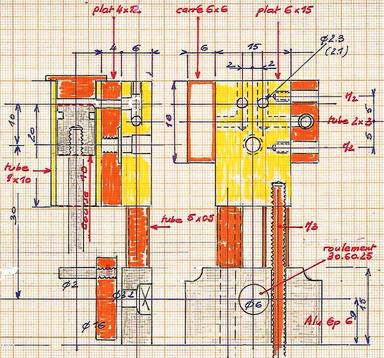

2 Cylindre et sabot :

. tube de 8 x 10 de longueur 23 avec un bouchon entrant de 2.5 mm

. sabot tiré d'un plat de 4 x 10, de même longueur. On le perce à 1.2 à 3 mm du haut; puis à 2.5 pour tarauder à M3 (pivot).

. empreinte de 0.5 avec un rayon de 5 pour la soudure à l'étain.

. fraisage de 0.5 de profondeur et de 7 de largeur

> le pivot se vissera avec du frein filet ; on peut dissimuler le ressort avec un cache qui ne devra pas toucher le bâti lors du serrage.

3 Piston :

. tiré d'un rond de 8 que l'on rode au préalable dans un tube.

. 2 entailles de 1.5 de profondeur pour y enrouler du téflon en tresse.

. chape en deux éléments pour le montage

> le blocage du piston se fait avec un écrou M3

4 Bâti :

. découpé dans de la tôle de 1.5 d'épaisseur avec soudure à l'étain d'une pièce de 4 x 15 x 22

. les perçages sont réalisés après soudure à l'étain (étamage)

> il est impératif que les flancs soient alignés pour que les brides de 5 de largeur posent bien à plat sur les deux pièces

> pour le perçage du passage du pivot, percer à 3 puis reprendre à 3.5 sur 3 mm pour réduire le frottement

> le bâti 2 est découpé différemment (pointillés) pour le montage.

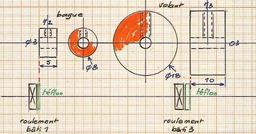

5 bague avec ou sans roulement :

. le plus simple mais probablement la cause des difficultés à le faire tourner à la vapeur !

. avec un roulement de 30.70.20 dans une cage en alu

> Le bâti 4 qui porte l'inverseur voit cette bague sans roulement percée à 3.2 .

|

|

|  | | cylindre, sabot, pivot |

|  | | piston avec téflon |

|

|

| | bâti 1 ou 3 avec roulement |

|  | | un moteur avant assemblage |

|  | | le cas du bâti 2 |

|

|

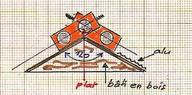

vilebrequin | | Le problème va être celui de la soudure et de la réalisation du plat à l'avant. |

|

| | Le problème va consister à faire une soudure des éléments à 120° ... |

| |

|

Voici la solution imaginée il y a bien longtemps : un support en bois (2 côtés sciés à 120°) sur lequel on pose nos éléments bloqués d'un côté par des vis. Voici la solution imaginée il y a bien longtemps : un support en bois (2 côtés sciés à 120°) sur lequel on pose nos éléments bloqués d'un côté par des vis.

Protection par du papier alu avant la soudure à l'étain si l 'axe est en laiton.

Avec de l'inox, la brasure argent est préférable : on peut espérer que le montage vissé réalisé sur le gabarit va tenir le coup. |

|

Après soudure, il este à réaliser en bout un plat à 120° lui aussi Après soudure, il este à réaliser en bout un plat à 120° lui aussi |

|

A défaut d'équerre (cassée !) un coin à 30° pour le calage. A défaut d'équerre (cassée !) un coin à 30° pour le calage. |

|  Serrage dans l'étau et blocage par bride. Serrage dans l'étau et blocage par bride.

Il faudra réaliser le plat en descendant la fraise et en évitant les déplacement latéraux. Ou alors il faut réaliser un blocage plus conséquent que le mien ! |

|

|

Le plat ne va pas jusqu'à l'extrémité du rond pour éviter un glissement. Pour le montage, il faut à la scie ou à la lime effectuer une petite saignée au centre et parallèle au plat. Le plat ne va pas jusqu'à l'extrémité du rond pour éviter un glissement. Pour le montage, il faut à la scie ou à la lime effectuer une petite saignée au centre et parallèle au plat.

Sur cette photo on voit bien les éléments calés à 120° par rapport au maneton du dernier cylindre. |

|

|

|

Ce sont elles qui vont assurer le montage et la rigidité des 4 bâtis.

Les brides en plat de 1.5 x 5 sont préparées et on commence par y braser à l'argent un tube de cuivre de 2 x 3 que l'on coupera ensuite à la bonne longueur.

Le montage se fera sur une plaque de placoplâtre après traçage : les brides sont aplaties sur le placo par des punaises (pas de photo, c'est trop lointain). Ensuite soudure à l'étain.

A refaire j'utilisera une autre méthode, les plats étant remplacés des parallélépipèdes traversés sauf aux extrémités par un tube de 2 x3. |  |

|

|

|

Commencer par enfiler le vilebrequin. Commencer par enfiler le vilebrequin.

On remarquera une petite bague à gauche qui va servir au réglage de l'écartement (dessin ci-dessous). |

|  Montage d'une des tubulures. Montage d'une des tubulures. |

|

|

Puis de l'autre. Puis de l'autre.

Le bâti 4 avec l'inverseur n'est pas encore présenté. |

|  Pour ces petites vis très courtes, on peut positionner avec une pointe et utiliser la petite visseuse (tube de cuivre maintenant la tête de vis) déjà décrite. Pour ces petites vis très courtes, on peut positionner avec une pointe et utiliser la petite visseuse (tube de cuivre maintenant la tête de vis) déjà décrite.

Pour permettre le passage et la mise en place des joints de téflon (o,25) le blocage des vis se fait à la fin du montage |

|

|

Le volant est glissé après sa rondelle de téflon, le bâti 4 est monté il ne reste qu'à visser le bas des chapes. Le volant est glissé après sa rondelle de téflon, le bâti 4 est monté il ne reste qu'à visser le bas des chapes.

Le mieux est de les maintenir comme sur la photo. |

|

|

|

Petit exercice maintes fois réalisé.

L'étanchéité est assuré par une bague de téflon.

Si on perce complètement les ouvertures il faudra souder une plaquette sur le bâti comme sur le croquis. Mais, avec un peu d'attention, on peut s'en passer !

Présentation avec le graisseur placé avant l'entrée de la vapeur. |  |

|

|

réglage et montage sur platine

Quand les 4 bâtis sont montés sur la tuyauterie, on peut penser à les installer sur une platine.

Toujours dans un souci de construire un "moteur à l'ancienne", ce montage se fera à l'aide de pattes : rond de 2 x 3 avec plat soudé à l'étain et courbé à 90°. |

|

Repérage sur une tôle d'alu de 3 ou 4 mm d'épaisseur, vissage des premières pattes sur un côté. Repérage sur une tôle d'alu de 3 ou 4 mm d'épaisseur, vissage des premières pattes sur un côté.

On voit en haut et en bas les tiges filetées M2 qui serviront au serrage du montage. |

|  Il est vrai que j'aurais pu redonner un coup de rouge ... Il est vrai que j'aurais pu redonner un coup de rouge ...

On aligne les pattes avec la tige filetée et les bâtis viendront se placer entre elles. |

|

|

Les deux éléments qui vont servir au réglage : le vilebrequin sera maintenu en position grâce à une bague venant buter sur le bâti 1 et le volant se trouvant après le bâti 3.

On laissera 0.5 mm de jeu latéral. |

|  | | Réglage avant le montage entre les pattes : le vilebrequin doit tourner librement. |

|

|

|

|

Pour rendre ce moteur plus attrayant, recouvrement du cylindre avec des baguettes de bois exotique collées, ce qui supposait de souder au bas du tube une bague de 10 x 12 x 1 d'épaisseur. |

|

|

|

observations | Pourquoi ce moteur n'a-t-il pas tourné à la vapeur alors qu'il le faisait allégrement à l'air comprimé ?

Bon, il est certain qu'à moins d'une énorme erreur on peut faire tourner n'importe quel montage à l'air comprimé ...

Ici le problème a été réglé simplement mais j'ai mis du temps à y songer :

. remplacement des bagues des bâtis 1 et 3 par des roulements

. perçage à 3.2 de la bague du bâti 4

> ainsi le vilebrequin ne porte plus que sur les deux roulements.

Il reste cependant un problème : sur la seconde vidéo on voit que l'inversion de marche est plus difficile et cela provient du calage du disque de vilebrequin. Malgré une reprise du plat, il a tendance à bouger ... trop d'essais qui ont dû provoquer une usure du pas de vis.

> A ce propos, ce disque ne doit absolument pas toucher le bâti.

|

|

autre projet

Le doute étant levé quant à la fiabilité du système, voici un avant goût d'un prochain moteur.

Cette fois de la simplicité avant tout, même dans les usinages qui seront facilités et beaucoup plus rapides en utilisant des profilés de laiton du commerce.

Petite modification du diagramme pour permettre au volant de rester au-dessus du socle, quelques cotes modifiées pour utiliser de la visserie M2, une tubulure plus facile à réaliser et assurant une meilleure rigidité.

La cylindrée est identique mais ce moteur entraînera sans aucun problème une coque de 1 ou 1.2 m.

Pour obtenir une cylindrée de 2 cm3, il faudrait, toujours avec un piston de 8 de diamètre, passer à une course de 1.4.

|

|

On part toujours d'un trou sur le sabot de 1.2 (0.6 de rayon) et on table sur une fermeture totale de 0.5 soit 0.25 de part et d'autre.

Par contre la rotation du cylindre se fera sur un rayon de 10 au lieu de 8.

Petite modification dans le mode de calcul en se fixant une distance entre les axes de 30. Et, avec ces données, quelle sera le 1/2 angle de fermeture D ?

Calcul de A : tangente A = 0.85 / 10 = 0.085 soit environ 4°50

Sinus 4°50 = 0.08426

a / sin A = b / sin B et 5 / 0.08426 = 30 / sin B et sin B = 0.50556 soit pour B environ 30°20

et D = environ 35° bien inférieur aux 45° à ne pas dépasser !

|

|  | | Qui se lance ? |

|

|

la suite ... | Comme personne ne se lançait, je me suis décidé et un nouveau moteur est né 20 ans plus tard :

. un aspect un peu plus moderne

. davantage de puissance (2 cm3) et un reverse sans faille ...

Plans, construction et essais dans cet | | album |

|

|

album terminéDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|