| 16 - un bateau propre

17 - un cardan facile à fabriquer

18 - les coulisses : méthode d'usinage

19 - un volant à l'ancienne

20 - soudures : maintien des pièces

21 - fausse chapelle d'introduction : remplissage de la chaudière

|

| 22 - fabrication d'une bielle d'excentrique

23 - cerclage d'une chaudière

24 - isolation de la tuyauterie

25 - un bouchon vite fait

26 - des segments en téflon

27 - montage facilité des bouchons des cylindres et de leurs joints |

|

|

16 -un bateau propre...Même avec un déshuileur, des projections d'huile continuent à salir le pont et des superstructures pas toujours faciles à nettoyer. On peut encore les réduire en bricolant ce petit système. |

|  Souder en bout de l'échappement un autre tube plus gros et percé à une extrémité . Souder en bout de l'échappement un autre tube plus gros et percé à une extrémité .

On voit sur les photos la petite goutte d'huile qui se forme puis va s'écouler le long du tube.

La chaudière sera salie, soit, mais c'est plus facile à nettoyer. |

|

|

Une autre idée utilisée à la sortie du déshuileur :

Celui que je viens de construire n'a pas de cloison mobile et lors du démarrage et même plus tard des gouttes sortent de la cheminée.

Il suffit de se faire un petit rouleau avec du grillage à garde manger et à l'enfoncer dans le tube de sortie ... |

| | |

|

|

Un truc connu pour réaliser l'accouplement entre l'arbre du moteur et celui de l'hélice. Un truc connu pour réaliser l'accouplement entre l'arbre du moteur et celui de l'hélice.

D'un côté un disque avec tenon(s), et de l'autre une bague avec tenons.

Des bouts de gaines de fil électrique sont enfilées sur les tenons pour supprimer le léger bruit provoqué par le contact laiton-laiton.

A la suite d'une remarque, je me demandais pourquoi un seul tenon sur ce disque alors que le trou est percé? Tout bêtement parce que, sur ce moteur, il n'y a pas de marche arrière.

Deux tenons permettent en effet de passer en marche arrière, et le contraire, sans à-coups. |

|  J'ai repris une photo plus explicite en remplaçant les tenons par deux tiges filetées. Il vaut mieux y mettre un tenon en rond de 4 fileté à une extrémité. J'ai repris une photo plus explicite en remplaçant les tenons par deux tiges filetées. Il vaut mieux y mettre un tenon en rond de 4 fileté à une extrémité.

Selon la construction on peut miniaturiser cette construction. |

|

|

|

Un extrait de l'Encyclopédie du Modélisme Naval de Orazio CURTI qui peut donner des idées ... |

|

Deux modèles du commerce

- en haut cardan à boules, très efficace mais difficile à placer quand on veut installer un groupe compact. Il est généralement fourni avec des "rallonges".

- en bas un modèle à ressort qu'on ne peut utiliser que dans un sens, et pas toujours aisé à enfiler !

|

|  | | Dernière construction : les vis seront à changer !. |

|  | | :: |

|

|

18 - fabrication des coulissesUn procédé plus rapide et plus fiable que celui traditionnel obtenu par perçages tangents et limage de la lumière.

Faute d'appareil photo, ce montage vient seulement d'être photographié et la feuille de laiton de 1 mm d'épaisseur est remplacée par un carton.

Tracer une coulisse et percer l'axe de traçage à 3. Découper les feuilles de laiton en veillant à obtenir la même largeur de chaque côté de la lumière.

Préparer le support du montage en aluminium, le percer et le tarauder selon les côtes à obtenir:

A - axe de pivotement dans le support percé à 3

B - rayon de l'axe de la coulisse

C - déplacement égal limité par 2 vis M3

D - en rouge, axe principal = bords extrêmes de la coulisse

E - limite côté droit, idem pour le côté gauche

F - plat de laiton pour appliquer les plaques de laiton sur le support.; en A, bague d'arrêt.

Les coulisses étant, ici, peu épaisses, on peut les réaliser en même temps. Il faut alors les solidariser.

Une fois le montage bridé et vérifications faites pour les déplacements, on commence par percer les 3 trous inférieurs des coulisses qui servent d'axes de pivotement

.

Démontage des plaques, 3 vis du même diamètre dans les 3 trous: une rondelle à placer en A aura la même épaisseur que leur tête.

On remet en place les plaques, on serre légèrement F , serrage qui doit permettre le glissement.

Pour aider au fraisage, et en déplaçant les plaques, on perce des trous inférieurs de 2/10ème à la largeur de la coulisse, les plus jointifs possible (on peut commencer par passer le foret à centrer).

Puis on utilise (descente mécanique) la fraise et, à la main ou d'une clé à pipe ( prudence), en s'aidant des vis qui dépassent vers le haut,, on déplace les feuilles de laiton vers l'arrière, puis vers l'avant. Et ... la lumières des deux coulisses sera dégagée. On peut utiliser la fraise pour égaliser les hauts des coulisses.

Démontage, sciage et... des coulisses parfaitement identiques. |

|

| | Résultat obtenu. |

|

19 - un volant à l'ancienne |

|

Il est bien agréable de voir tourner un de ces volants à l'ancienne.

Aussi voici une méthode simple pour en réaliser un qui " tourne rond " !

|

|  On commence par découper à la largeur voulue un tube de cuivre (ou de laiton) : ici tube de cuivre de 43/45. On le reprend au tour pour dresser les faces. On commence par découper à la largeur voulue un tube de cuivre (ou de laiton) : ici tube de cuivre de 43/45. On le reprend au tour pour dresser les faces.

Un moyeu est confectionné et percé au diamètre le l'axe moteur. Avec le plateau diviseur, on perce le nombre de trous correspondant au nombre de rayons souhaités et au diamètre des ces rayons. Ici, 8 tous percés à 3 et de profondeur 3.

Ne pas oublier de percer et tarauder un trou pour le serrage sur l'axe moteur car après, ce sera difficile.

On prépare les rayons avec quelques millimètres de plus que nécessaire.

|

|

|

| Les rayons sont enfoncés dans les trous du moyeu et soudés à l'étain.

Ce qui n'est finalement pas nécessaire. J'ai réalisé un autre volant où, les rayons ont été enfoncés légèrement à force … et ça tient.

|

|  | | Pour couper les rayons à la bonne longueur, préparer une bague qu'on enfile dans le rayon et scier. Ainsi tous les rayons auront la même longueur et … ça devrait " tourner rond " ! |

|  | | On place l'ensemble "moyeu - rayons" dans le cercle et on soude ... |

|

|

20 - soudures : maintien des pièces |

|

Le problème de la soudure, qu'elle soit à l'étain ou encore en utilisant la brasure, est le maintien des pièces. Le problème de la soudure, qu'elle soit à l'étain ou encore en utilisant la brasure, est le maintien des pièces.

On trouve facilement et à coût réduit ces petits serre-joints. Il suffit d'en enlever la partie plastique pour découvrir un bout arrondi.

|

|

Positionnement des sorties ou arrivées de la vapeur avec 3 de ces serre-joints . |

|  | Résultat après soudure.

|

|

|

Autre avantage, quand on se trompe - et ce fut le cas (impossible de placer la tuyauterie avec la configuration prévue) -, on replace les serre-joints, on enlève l'élément mal placé et les autres ne bougent pas. On perce, cette fois au bon endroit, on replace l'élément à la bonne place, et … nouvelle soudure. Un bout de rond remplit l'espace laissé vide. |

|

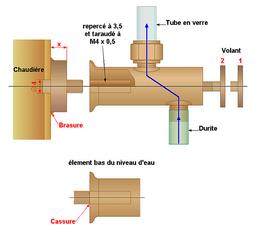

21 - une fausse "chapelle" d'introduction ou comment remplir la chaudière ...

En fait de "chapelle", il s'agit d'un montage (partant de la récupération des éléments d'un niveau dont la filetage de l'un avait cédé et était devenu inutilisable) permettant le remplissage "à distance" de la chaudière ... |

|

| | Sous une des viroles hautes qui servait au remplissage avec une canule, perçage d'un trou de 4 et brasage d'un téton dont l'extrémité est filetée au diamètre de la partie basse : c'est cette pièce qui avait cédée (perçage à 3.5 et taraudage à 4 pour obtenir un nouvel assemblage). On peut évidemment utiliser une pièce non cassée ... en plaçant une autre virole, ou en se contentant de celle du haut . Dans ce dernier cas il faudra obstruer (petite rondelle de téflon) la partie recevant normalement le tube de verre. |

|  | | Les essais : le robinet est ouvert et on envoie l'eau dans la chaudière à travers un tuyau de silicone qui se "visse" sur le filetage de purge ! Envoi de l'eau sous la pression de la pipette , ça monte, ça fonctionne ... |

|  | | Une meilleure vue du bricolage : tous les éléments servant au montage du niveau sont conservés et un petit tube de verre permet de voir si ça "passe". Ainsi, plus de contorsions à prévoir pour le remplissage. |

|

|

Le montage précédent ne vaut que pour un temps ! Voici comment pérenniser le système en se construisant une "pompe" qui ne fuira pas ... enfin, pas trop.

J'ai vu dans l'"Escarbille", ce montage mais sans explications. Cela doit ressembler à ceci ... |

|  | | Utilisation d'un pulvérisateur du commerce. |

|

|

| | embout |

| |  | | montage |

| |

|

22 - fabrication d'une bielle d'excentrique |

|

| | Commencer par tracer puis percer dans l'axe le trou au diamètre extérieur de la bague tirée d'un tube de laiton. On trace ensuite de part et d'autre de l'axe et on découpe. |

|  | | Première soudure de la bague ratée, légèrement en biais ! Qu'à cela ne tienne, serrer la bielle entre la plaque de placo et une feuille d'alu et chauffer cette plaque : la bague reprend se position. |

|  | la soudure à l'étain,

ça tient ! |

|

|

une autre bielle d'excentrique

Une petite amélioration dans la présentation.

On commence par percer à 12 une tôle de laiton de 2 d'épaisseur puis on "dessine" autour à 1 ou 105 du bord extérieur. Sciage sans oublier une découpe de 2 de large pour la soudure de la tige de bielle.

Découpe d'une rondelle de 10 de diamètre intérieur et de 12 extérieur à 3 d'épaisseur.

Après peinture, on place la rondelle. Apparemment ça tient et la soudure ne semble pas nécessaire : à voir au fonctionnement !

C'est beaucoup plus "joli" et la surface de frottement sur le disque central de l'excentrique est réduite à celle de l'épaisseur de la bague en laiton. |

|

|  | | après soudure à l'étain de la tige de diamètre 2 |

|  | | on aperçoit bien le débordement de 0.5 de part et d'autre |

|

|

23 - cerclage d'une chaudière

Petit problème : si on veut présenter la bande de laiton telle quelle on aura bien des difficultés pour la mettre en place, surtout dans les conditions suivantes.

Après avoir cherché la vis qui s'envolait comme catapultée, après en avoir cassée une dans le taraudage prévu parce qu'elle se mettait de biais ...

|

|

... il fallait trouver une solution.

Après avoir mesuré la longueur du cerclage, percé les deux trous de part et d'autre, et avoir replié les extrémités à 90°, ...

... mise en position sur un tube du même diamètre, chauffage puis refroidissement.

La bandelette de laiton restera "presque" en forme ! |

|

|

24 - isolation de la tuyauterie | Pour réduire la condensation, il est bon d'isoler nos petits tubes.

Un procédé simple rarement rappelé : un peu de ficelle de cuisine, du téflon en ruban et ... un peu de patience. |

|

| | Un peu de super glue sur le tube ... |

|  | | ... et on enroule à spires jointives. |

|  | | Du téflon,pas besoin de colle, ... |

|  | | ... et le résultat. |

|

|

Et si ça se salit - le contraire serait étonnant - une nouvelle couche de téflon, comme ci contre ...

|

|

un petit montage favorisant les opérations

avec le maintien de la bobine de fil et de téflon réalisé avec des clous et un croisillon en boie : plus de bobine qui va nous échapper et un fil qu'il faudra rembobiner ...

On bloque l'écrou du raccord avec un bouchon fileté. |

|

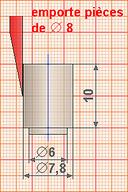

25 - bouchon vite fait

Petit problème : l'oubli de l'usinage d'un bouchon et les essais attendent ...

Découper à l'emporte-pièces une rondelle de téflon entrant dans un écrou (il en reste bien un !) et serrer ...

La rondelle de téflon doit avoir le diamètre de perçage de l'écrou ou légèrement moins. Par exemple, on en fera une de diamètre 5 mm pour un filetage M 6 x 0.75 ( perçage à 5.2).

|

|

26 - fabrication de segments en téflon | L'utilisation de segments en téflon est apparue, il me semble, récemment. Un petit essai pour les fabriquer sachant que la difficulté consiste à obtenir un segment dont les faces internes et externes sont parallèles.

Le procédé décrit concerne un petit piston de diamètre 8. On peut adapter pour plus grand avec les emporte-pièces adéquats ... |

|

| Le matériel :

. deux emporte-pièces, un de 8 et l'autre de 6

. du téflon de 1 mm d'épaisseur

. un guide

. le piston avec ses deux gorges |

|  | Le guide en alu, tiré d'un rond de 8 ramené à 7.8 pour que l'intérieur de l'emporte-pièces de 8 coulisse aisément.

En bas, épaulement de diamètre 6. |

|  | | Commencer par le trou de 6 (intérieur du segment). |

|  | | Dans le trou de 6, placer le téton du guide et enfiler l'emporte-pièces de 8 (goutte d'huile !),et ...frapper ... |

|

|

| | La rondelle obtenue encore solidaire du guide. |

|  | | Couper en biais. |

|  | | Mise en place en décalant les ouvertures des segments. |

| |

|

Le résultat est bon et la compression est excellente. Le résultat est bon et la compression est excellente.

Comme d'habitude, des trucs pas très professionnels : mes gorges font plutôt 1.1 de profondeur et 1.1 de largeur ! Lors de la coupe en biais du segment, j'enlève 1 mm ...

Je viens d'utiliser ce montage avec le dernier moteur construit . Pour un monocylindre sans couvercle démontable, le procédé est plus intéressant que les coupelles de téflon car on peut l'enfiler sans problème dans le cylindre, il suffit de pincer un peu le segment pour le faire pénétrer.

Sur la photo, montage pour un oscillant à simple effet de diamètre intérieur 8 :

. piston de 5 d'épaisseur visé sur la tige avec contre-écrou : un seul segment

. bague pour le déplacement rectiligne de la tige et chapes |

|

27 - montage facilité des bouchons des cylindres et de leurs joints | Pas toujours évident de retrouver le bon emplacement du trou du joint, de le faire correspondre au trou du bouchon et de finalement trouver le trou où visser, n'est-il pas ?

Jusqu'à ce matin où, petite idée : il suffit de placer un pointeau pour le positionnement (penser aux marques sur la collerette du cylindre et sur le chapeau) et, il n'y a plus qu'à ... placer la première vis dans un autre trou.

Il me semble entendre le rire d'un lecteur qui y a pensé bien avant moi ! |

|

| | ... et de 1 ... |

|  | | ... et de 2 ... |

|  | | ... et de 3 ... |

|

|

la suite de trucs et astuces 2 en cliquant sur la pince |

| |

|

album terminé ...Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|