Des trucs et des astuces pour optimiser de petites machines, quelques gammes d'usinage pour aider les débutants, ... Un peu de chaudronnerie ... 2ème partie

| 21 - trou à centrer

22 - chape améliorée

23 - réalisation d'une vis

24 - réglage de la fraiseuse

25 - réglage de l'outil à aléser

26 - trouver le centre d'une rondelle

27 - traçage sur un cylindre

28 - bomber une tôle

29 - usiner et souder un vilebrequin

30 - chape : tenon et mortaise

|

| 31 - réussir des paliers identiques

32 - usinage d'une tête de bielle

33 - obtenir de grosses rondelles

34 - détournement d'outil : dressage d'une face

35 - chape de bielle simplifiée

36 - perçage en bout d'une vis

37 - diminuer le diamètre d'un tube

38 - pliage d'un boîtier

39 - poste de travail pour taraudage

40 - réglage précis de la fraiseuse

|

|

|

21 - trou à centrer | | Une fois de plus me voici confronté à ce problème : j'ai oublié un traçage, traçage avec le compas qui nécessite donc un coup de pointeau ... qu'on ne peut plus donner puisque un trou est déjà percé à cet endroit ! |

|

Prendre une vis du diamètre du trou, en réduire l'épaisseur à 1 mm maxi puis une empreinte avec un foret à centrer (le plus petit) : on a donc notre centre de traçage ... |

|  | | ... et pour un bon maintien, serrer l'extrémité de la vis dans un porte-taraud. |

|

|

Mais mon ami Jean-Pierre DUBANT a trouvé bien mieux en se confectionnant un compas à verge dont la description est faite au bas de son

album |

|

|

Réaliser la chape normalement à partir d'un rond, percer puis, avec une fraise pointue reprendre dans l'axe sur toutes les faces pour donner l'illusion d'un assemblage.

On va parfaire cette impression en perçant en bout et en taraudant à M1.6, en plaçant deux petits gougeons (restes de vis retaillées) et deux écrous ...

|

| |

|

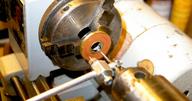

23 - réalisation d'une vis | On n'a pas toujours la vis appropriée, celle avec une partie sans filetage, ou alors, cette partie est trop longue. Il faut donc la réaliser ...

Une vis ordinaire usera rapidement les trous dans laquelle elle sera placée à cause des filets; de plus le diamètre d'une vis est toujours légèrement inférieur au diamètre du trou obtenu avec le foret, d'où un léger jeu. |

|

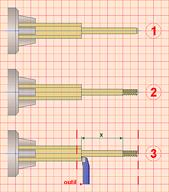

1 - placer une barre d'hexagonal dans le mandrin et amener au diamètre de la vis souhaité

2 - fileter le bout

3 - reprendre la partie cylindrique pour amener à la bonne cote, celle qui va assurer un serrage sans resserrer l'assemblage, on peut vérifier directement comme sur la photo ci-contre

Il ne restera plus qu'à scier aux bonnes longueur. |

| |

|

24 - réglage de la fraiseuse | | Il arrive souvent que les repères portés sur la petite fraiseuse ne soient pas vraiment fiables. Et on a bien des surprises si on se réfère uniquement aux marques, surtout après une utilisation en position angulaire. Une petite méthode qui en vaut une autre. |

|

| | dispositif de lecture |

|  | | positionnement d'une équerre à chapeau |

|  | | vue sur la pige serrée dans le mandrin |

|  | | contrôle puis blocage |

|

|

| Il faut naturellement vérifier aussi la position de l'arbre qui supporte l'ensemble de fraisage. Là, c'est plus simple, on le desserre après avoir démonté la tête et on approche l'équerre à chapeau ...parfois il suffit d'une feuille à cigarette ! |

|

25 - réglage de l'outil à aléser | | Pour ma prochaine construction, j'aurai besoin d'usiner des pièces avec un rayon de 40 mm de diamètre. Réglage de l'outil à 20 mm du centre. |

|

| | l'outil en question |

|  | | première mesure au réglet |

|  | | contrôle sur une plaque d'alu bien bloquée |

|  | | usinage en bout d'un carré |

|  | | ajustage parfait |

|

|

Un autre truc finalement plus facile à mettre en oeuvre : plutôt que de faire une empreinte sur une plaque pas toujours facile à maintenir avec notre étau à faible capacité, il suffit de faire l'empreinte sur le chant d'un bout d'alu .

Ici, réglage du diamètre avant la réalisation de l'empreinte d'un sabot. |

|

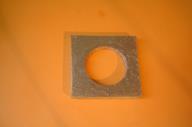

26 - centrage d'une rondellePetit problème : comment trouver le centre d'une rondelle. Ici, il s'agissait de trouver celui d'un fond bombé ...

On utilise le principe géométrique d'un carré où le cercle s'inscrit et où les diagonales se coupent eu centre. Il existe des équerres spéciales mais, on peut s'en passer ...

Maintenir la rondelle dans un pied à coulisse, 3 bords étant tangents.

En 1, placer le coin de la fausse équerre réglée à 45°

En 2, en affleurant la rondelle, placer la branche parallèlement à celle du pied à coulisse : on obtient donc notre carré.

Il suffit de procéder à deux traçages (et 3 pour vérifier !) pour obtenir notre centre. |

|

27 - traçage sur un cylindre : lignes parallèles opposées | | S'il est aisé, à condition d'avoir des fonds bien perpendiculaires, de tracer une ligne sur un cylindre, il n'est pas évident d'en tracer une autre à son opposé. ... |

|

| | premier traçage |

|  | | si on n'est pas sûr de l'équerrage du fond, prendre cette méthode |

|  | | porter un 1/2 périmètre sur une bande collante |

|  | | en partant de la première ligne, repérage facile de la seconde ... |

|

|

28 - bomber une tôle | | Petit exercice d'emboutissage pour une porte de tracteur ou de locomotive par exemple ... Utilisation de cuivre de 1 mm d'épaisseur que l'on fait recuire au préalable |

|

| | Préparation d'une forme de diamètre 38 ou utilisation d'un bout de tube. |

|  | | Perçage d'une rondelle de diamètre 42, traçage des diagonale et de traits à 19 du centre puis ... collage à la cyano en prenant les traits à 19 comme repères pour le centrage |

|  | | Poser une boule de pétanque sur le trou (ça ne bouge pas !) et ... un bon coup de marteau. |

|

|

| | forme obtenue |

|  | | aplatir les bords au marteau |

|  | | il reste à reprendre au tour |

|  | | fermeture d'une boîte à fumée |

|

|

Une autre application de la technique de la "boule de pétanque"" en utilisant cette fois deux écrous et de la tôle de récupération :

1 - le plus petit pour donner du relief au centre

2 - le plus grand comme précédemment |

|

|  29 - usiner et souder un vilebrequin | Au départ, 2 rondelles en laiton de20 de diamètre et de 5 d'épaisseur.

Avant de percer à 3 au centre, un coup léger de foret à centrer, puis traçage de l'axe du maneton. Percer les trous à 3. Percer perpendiculairement pour des vis M2 qui bloqueront les flasques sur des ronds de diamètre 3.

Les axes parallèles traversent de part en part les deux flasques, on coupera les excédents après la soudure.

Comme je n'arrive pas à usiner l'inox, je prends du rond de 3 en laiton et, une fois le montage vérifié, je soude à l'étain ! Et ça tient !

Pour de l'inox, il faudrait braser.

Petit problème que l'on peut éviter, celui de la rupture du taraud de 2 qui n'aime vraiment pas les longues distances ... tarauder à 2.5 ou 3, le plus long des filetages.

|

|

|

| une des deux rondelles avec ses vis

pour la plus longue, il vaut mettre du M2.5 ou du M3 |

|  | traçage, sciage et passage à la fraiseuse ...... toujours avec le même principe de calage

ici petite cale sous un des ronds |

| |  | | il faut que ça coulisse bien : cas du laiton et non de l'inox |

|

|

| | Une petite idée pour maintenir l'écartement des 2 flasques : une cale en alu de la bonne épaisseur (ici 6 mm) que l'on perce à un diamètre supérieur aux axes mais à la bonne distance. Découpe latérale pour pouvoir l'enlever après la soudure. |

|  | | début du positionnement ... avant la soudure ... |

|  | | ... qui ne va plus tarder ... |

| |

|

Après la soudure, on scie les excédents ... sans se tromper ! La reprise des flancs peut se faire au tour en prenant de toutes petites passes (cela ne tient que par le maneton). |

|

Mais pour la reprise des champs on plaquera le côté à travailler contre le mandrin car les efforts sont plus importants avec la suppression des bouts de vis sciés. |

|

|

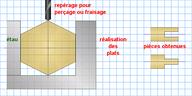

30 - chape : tenon et mortaise | J'ai toujours, faute de véritable méthode , eu beaucoup de difficultés à réaliser des tenons et des mortaises réussies du premier coup ... il fallait toujours un petit coup de lime pour arriver à un montage assez satisfaisant. Quant au perçage, il dépendait de mon coup d'oeil du moment !

Et, il y a quelques jours, plus de rond de diamètre 8, alors, pour avancer quand même, j'ai pensé à prendre de l'hexagonal de 8 et, ce fut la découverte ...

Suite en images ...

|

|

Principe : ce sont les face de l'hexago qui servent de positionnement ou encore l'arête pour les perçages et fraisages.

Placer l'hexago au fond de l'étau, serrer puis coup de marteau par cale interposée. |

|

|

| | tournage aux dimensions de la chape |

|  | | réalisation de plats |

|  | | perçage |

|  | | tenon |

|  | | mortaise |

|

|

Il ne reste plus qu'à scier la partie travaillée, reprendre la face au tour, percer et tarauder ... Ce n'est qu'après cet exercice que j'ai pensé à mettre l'hexago sur une arête et non sur un plat pour obtenir le bon positionnement du foret à centrer ...

A noter un autre avantage : l'épaulement effectué lors du tournage sert, en cas de tenon, de repère pour la profondeur.

|

|

30 - des paliers identiques | Réalisation de paliers en alu d'épaisseur 4, paliers devant recevoir un roulement de 10 de diamètre et de 4 d'épaisseur.

Les trous devront être exactement à la même hauteur et bien centrés. Tous les usinages se font en passant dans les 3 trous de 10 un rond de laiton ou d'alu de diamètre 10 et de longueur 11 (plus court que les plaques superposées).

Une fois les trous percés, sciage bien gras à la scie à métaux verticalement. |

|  Le "truc" bien connu des mécaniciens pour obtenir l'équerrage car, quelle que soit la qualité de l'étau, le serrage a tendance à soulever la pièce d'un côté ... Le "truc" bien connu des mécaniciens pour obtenir l'équerrage car, quelle que soit la qualité de l'étau, le serrage a tendance à soulever la pièce d'un côté ...

Les lecteurs habitués du site noteront probablement le changement de croquis : je me suis "planté"" et, grâce à Marc Maurin j'ai rectifié : "La partie mobile a obligatoirement un peu de jeu pour pouvoir coulisser ... la pièce doit,être contre la mâchoire fixe et le rond est appliqué à mi-hauteur du mors. Il se déplacera vers le haut de la mâchoire en fonction du jeu de la mâchoire mobile."

Comme j'ai toujours des difficultés à placer ce rond bien parallèle au fond (l'étau est vraiment petit), je pense confectionner ce "rond spécial" qui permettra un positionnement exactement à mi-hauteur de la mâchoire avant le serrage : h = hauteur de l'axe de la vis de serrage . |

|

|

Pour la découpe prévoir large afin de pouvoir percer les trous de 10 de diamètre ... Pour la découpe prévoir large afin de pouvoir percer les trous de 10 de diamètre ...

En haut, une seule pièce pour les trois paliers dans une épaisseur de 4; les tous de 10 qui recevront les paliers (3) sont positionnés 1 mm plus haut que nécessaire ; finalement les autres(arrondis) ont été percés à 9, ils seront "fignolés" à la lime ou à la fraise.

En bas, les deux côtés en alu de 6. Là aussi des trous de 9 et de la marge pour les ajustements. |

|

On commence par dresser la face inférieure : positionnement pas deux ronds (ici des forets) enfilés dans les trous supérieurs et rond dans l'étau pour assurer un bon équerrage. Forets ou ronds parallèles, appuyer, serrer fortement et un coup de marteau. Un seul ! |

|

Une fois la première face obtenue, le reste est facile. Scier horizontalement, conserver le rond central, usiner ensemble les 3 pièces pour obtenir la face supérieure bien parallèle et à bonne dimension. |

|

Placer les pièces dans l'étau (cale du côté du V) et usiner les côtés toujours avec le même outil. On obtiendra des côtés bien d'équerre et exactement à la même largeur : ne pas oublier le coup de marteau après le serrage. |

|

Les 3 paliers obtenus. |

|

Il est possible que les roulements n'entrent pas facilement dans les trous de 10. Ne pas forcer et utiliser un rond de 10 qu'on enduit de pâte à polir pour parfaire le trou. |

|

Petit essai pour vérifier le bon alignement : ça doit pédaler ! |

|

Les paliers sont en une seule pièce et fixés par le dessous et sur les côtés. Mais on peut en améliorer l'aspect et donner l'illusion de paliers en deux parties en : Les paliers sont en une seule pièce et fixés par le dessous et sur les côtés. Mais on peut en améliorer l'aspect et donner l'illusion de paliers en deux parties en :

. donnant un coup de fraise pointue sur l'axe horizontal

. pratiquant deux filetages pour mettre des goujons et des écrous ... |

|

A l'intérieur, pas de problème pour le maintien des roulements (rondelles), mais aux extrémités, deux plaquettes de laiton de 0.5 d'épaisseur les maintiennent. |

|

Finalement, j'ai reporté à plus tard le petit bricolage devant servir au maintien. Un peu pressé, j'ai employé cette solution : rond de laiton pour serrer la pièce et, au-dessous une cale amenant l'axe du diamètre à la hauteur de l'axe de la vis de l'étau ... |

|

32 - usinage d'une tête de bielleUne méthode simplifiée :

. partir d'un rond (mieux d'un hexago !), effectuer les plats, le perçage du maneton, les autres perçages si nécessaire et ... détacher du rond.

Pas de manipulations difficiles même et surtout si la tête de bielle est petite ! |

| | après sciage et reprise du trou de l'axe |  |

|

|

33 - obtenir de grosses rondelles | | Pour l'instant, je reste fidèle à mon système de collerettes pour le cylindre ... Peu à peu, la manière des obtenir s'améliore. Voici la dernière. |

|

| | dresser une face, saigner sur quelques millimètres à 1 mm de la cote puis scier |

|  | | caler pour pouvoir dresser la seconde face (serrer puis coup de marteau bien au centre |

|  | | plus de problèmes pour percer et aléser une rondelle aux côtés bien parallèles |

|

|

34 - détournement d'outil : dressage d'une face

Evidemment, faute de fraise adéquate, il était possible de sortir la lime.

Mais, me connaissant, j'ai préféré utiliser ce qui me sert habituellement à surfacer pour obtenir des bouts bien d'équerre et alignés.

Il suffit de descendre lentement l'outil avec la "descente fine" de la perceuse-fraiseuse et de déplacer latéralement ... |

|

35 - chape de bielle simplifiée | | Quand on est pressé de vérifier si ça fonctionne, une réalisation rapide : |

|

| | prendre un rond de 6 sur 7 de long, le percer à 2 sur 3 mm puis braser (l'étain ferait l'affaire) une tige de 2 mm dans le trou |

|  | | effectuer un plat pour venir presque à ras de la tige ... |

|  | | ... et percer |

|

|

36 - perçage en bout d'une vis

Il est parfois intéressant de percer une vis en bout : cela évite de prendre une tige fileté, de lui fabriquer un épaulement ...

Bloquer un écrou contre la tête puis en visser un autre ... Serrer l'ensemble dans le mandrin, pointer, percer et éventuellement, tarauder ... |

| |

|

37 - diminuer le diamètre d'un tube | On ne possède pas toujours le bon tube, celui qui va, par exemple, s'emboîter dans un autre ...

Petite méthode pour ne pas à devoir attendre une livraison. Le tube utilisé est un tube de 54 extérieur et il m'en faut un de 48 extérieur.

Première opération : porter sur une bande de papier quadrillé le périmètre du tube à obtenir en se réservant de quoi le coller à l'intérieur ... |

|

| | glisser la bande de papier dans la fente obtenue par sciage et coller |

|  | | coller l'autre extrémité et hachurer ce qui est en trop, à scier |

|  | | vérifier dans un tube du bon diamètre, celui à obtenir |

|  | | braser et passer à la meule : montage sous la chaudière |

|

|

Après sciage de l'excédent, il faut recuire le tube. Ensuite on rapproche les lèvres. Ce ne sera probablement pas "rond" ! Des petits coups de marteau permettent d'approcher l'arrondi ...

Et quand on a vu trop juste ? Il faut scier à nouveau à l'endroit de la brasure, ainsi on gagne le millimètre généralement suffisant ...

On peut aussi aider la pénétration en faisant un chanfrein au touret. |

|

38 - pliage d'un boîtier | Un boîtier est bien utile pour se confectionner sur mesure le réservoir à alcool à brûler ou encore le contenant de la plaque de céramique ...

En classant mes "archives", je suis tombé sur ces croquis (vieux numéro de l'Escarbille où un cahier central décrivait une multitude de trucs pour la petite tôlerie ou chaudronnerie).

|

|

une manière classique de procéder en perçant les intersections avec, la pratique le confirme toujours, un inconvénient : il restera toujours un petit trou et une fente qu'il faudra combler avec un fil de laiton par exemple avant de procéder à la brasure qui n'aime pas le vide. |

| |

|

Pour ma dernière réalisation, j'ai adopté la méthode qui apparaît sur le croquis joint . Résultat : une brasure sans problème !

Avec de la tôle de 1 mm d'épaisseur, un trait de scie à métaux et le problème est réglé. Pour de la tôle de 0.5, il faudra se procurer des lames de 0.5 d'épaisseur. |

|

Réalisation en image d'un petit boîtier servant de contenant à une plaque de céramique : laiton de 1 d'épaisseur.

Un fois la pièce découpée, elle est recuite en chauffant à l'envers du traçage pour protéger les traits qui serviront de guide lors du pliage.

|

|

| | traçage avec trait de scie à métaux |

|  | | pliage à l'étau des 2 petits côtés |

|  | | utilisation d'une cale : autres côtés |

|  | | le pliage est jointif ... |

|  | | ... et la brasure simplifiée |

|

|

39 - poste de travail pour taraudage

J'en ai eu assez de tout démonter à chaque fois pour procéder à des petits travaux comme les taraudages.

Le gros étau de la perceuse à colonne, bien lourd, permet la saisie correcte de pièces encombrantes et le taraudage de petits diamètres nécessite une tenue absolument correcte.

Une photo qui se passe d'autres commentaires ! |

|

40 - réglage précis de la fraiseuse | Une astuce qui vient de Bernard CREFF et que je ne manquerai pas d'utiliser ...

"Mettre sur la pièce à usiner ( une bielle en ce qui me concerne cette fois ) une feuille de papier à cigarette tenue par deux ou plusieurs aimants récupérés pour cet exemple dans le bloc optique d'un lecteur de CD hs.

En faisant descendre la colonne de la fraiseuse ou monter la table pour les fraiseuses pro, au moment où le papier se déchire, il reste un peu moins de l'épaisseur du papier avant de toucher la pièce, 0,02 mm en ce qui concerne le papier que j'utilise en ce moment."

|

|

|

|

> la suite de cet album dans : Usinages 3 cliquer sur l'image |

|

|

album 2 terminéDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|