Des trucs et des astuces pour optimiser de petites machines, quelques gammes d'usinage pour aider les débutants, ... Un peu de chaudronnerie ... 3ème partie

| 41 - travailler de la tôle fine

42 - une nouvelle chape

43 - piston articulé

44 - tête de bielle

45 - excentrique

46 - tiroir cylindrique

47 - ponçage d'écrou

48 - tournage d'un bouchon

49 - centrage et perçage d'un trou excentré

50 - utiliser la "disqueuse" |

| 51 - calage d'une pièce à 90°

52 - usinage d'un piston et de sa bielle

53 - usiner un coin à 45° ... ou autre

54 - perçages concentriques sans crémaillère

55 - enveloppe de chaudière

56 - dôme vapeur

57 - des viroles qui ne bougent pas

58 - perçage d'un pignon

59 - usinage d'une cornière

|

|

|

41 - usiner de la tôle fine

Il y a bien longtemps, plus de 55 ans, j'étais un champion de la lime et j'obtins brillamment un CAP d'ajusteur ... mais depuis ... à part un petit coup pour enlever une bavure ... ce n'est pas l'outil préféré et je me sers au maximum de la fraiseuse !

Petit problème avec de la tôle fine, ça vibre.

Un truc tout simple pour obtenir deux découpes identiques dans de la tôle alu de 1.5 d'épaisseur : serrer dans l'étau puis serrer les tôles entre elles avec un serre-joint de chaque côté. |

|

Il est même possible de reprendre les côtés à condition de ne pas oublier de bien écarter l'outil de coupe de son axe, sinon la vis de fixation va provoquer un magnifique pliage ...

On approche l'outil, et on descend : petites passes. Essai réalisé et réussi avec de la tôle d'alu de 1.5 d'épaisseur.

Cette opération ne pourra cependant pas dépasser les limites de la descente de la colonne (sur l'Unimat 3 ou 4, pas plus de 26 mm !) |

|

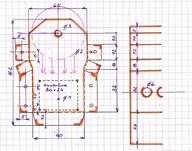

42 - usinage d'une chape | chape de bielle de piston

Une petite chape particulière qui va se positionner sur un vilebrequin, donc chape en deux parties, et qui retiendra la tige de bielle par serrage.

Ainsi il sera facile, sans la démonter de régler la hauteur du piston, au PMH par exemple ...

Pas de plan mais une méthode en partant d'u rond de laiton. |

|

dégager la partie haute de la chape, percer au diamètre de la tige jusqu'au trou central de la chape, et terminer avec un foret de 1 assez profond pour qu'il débouche ensuite sous la chape dégager la partie haute de la chape, percer au diamètre de la tige jusqu'au trou central de la chape, et terminer avec un foret de 1 assez profond pour qu'il débouche ensuite sous la chape |

|  usiner les plats de part et d'autre en se servant de la descente fine pour équilibrer de chaque côté du trou de la tige usiner les plats de part et d'autre en se servant de la descente fine pour équilibrer de chaque côté du trou de la tige |

|

|

perçage du trou central de la chape en s'aligant avec le foret à centrer sur le trou en bout de la tige perçage du trou central de la chape en s'aligant avec le foret à centrer sur le trou en bout de la tige |

|  perçage des trous qui seront filetés et permettront le serrage de la tige de bielle après réglage de la hauteur du piston perçage des trous qui seront filetés et permettront le serrage de la tige de bielle après réglage de la hauteur du piston |

|

|

désolidariser la chape du rond de laiton à la scie fine désolidariser la chape du rond de laiton à la scie fine |

|  perçage des trous (foret adapté au futur pas de vis)en bout de chape pour son serrage perçage des trous (foret adapté au futur pas de vis)en bout de chape pour son serrage |

|

|

scier , si possible au milieu, la chape scier , si possible au milieu, la chape |

|  fileter la partie haute, repercer la partie basse, placer des goujons (restes de vis), serrer les écrous et repercer au diamètre initial fileter la partie haute, repercer la partie basse, placer des goujons (restes de vis), serrer les écrous et repercer au diamètre initial |

|

|

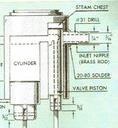

43 - piston articulé

A partir d'une idée trouvée sur un plan anglais de Manly Banister ...

... une fois n'est pas coutume, mais je vais abandonner mes coupelles en téflon pour un piston classique en rond de laiton ... Normalement le glissement devrait être doux puisque, le diamètre le permettant (6 mm) l'alésage du cylindre sera fini à l'alésoir.

Ce piston servira pour un moteur à tiroir cylindrique, il va donc se déplacer verticalement et il lui faut une articulation ... Une méthode simple pour obtenir le bon déplacement ! |

| |

|

la partie basse du piston est réduite d'1 mm pour autoriser l'oscillation en bas de cylindre alors qu'il se trouve à mi-course ; perçage d'un trou de 2 sur la longueur de l'articulation (8 mm), et, si possible avec une pince, réalisation de deux petites saignées en V qu'on reprendra avec le bout d'une lime ronde pour ébavurer |

|

en se servant du trou , positionnement de la fraise de diamètre 2 pour réaliser la mortaise |

|

perçage : d'abord de part et d'autre à 1.6, puis reprise du premier trou à 2 et finition du second trou à M2 - petit réglage de la position déjà vue pour que ce soit perpendiculaire |

|

44 - tête de bielle | | Pour l'articulation du précédent piston, il faut une tête de bielle : beaucoup de simplifications pour en obtenir deux différentes ... au choix ! |

|

1ère solution, pas très élégante il est vrai : brasage sur la tige de 2 d'un plat de laiton d'épaisseur 2 ; percer les deux trous, tracer, découper puis braser, finir à la meule 1ère solution, pas très élégante il est vrai : brasage sur la tige de 2 d'un plat de laiton d'épaisseur 2 ; percer les deux trous, tracer, découper puis braser, finir à la meule |

|

2è^me solution : percer un rond en bout sur quelques mm, puis percer latéralement pour enfoncer la tige de 2 |

|

| | braser |

|  | | reprendre le trou central puis scier de part et d'autre à ras de la tige ou plus loin avec finition à la fraiseuse ou à la lime |

|  | | au choix ! |

|  | | petit axe en inox avec filetage d'un côté et fente de l'autre |

|  | | montage à glissement doux |

|

|

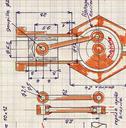

45 - excentrique, nouvelle méthode | Nouveau moteur, nouvel excentrique mais réalisé plus rapidement cette fois ...

Matériaux et préparation :

. 2 bouts de ronds de diamètre 10 dont on surface une extrémité , l'un de 7 ou 8 mm, l'autre de 4 ou 5 de longueur

. 1 rondelle tirée d'un rond de diamètre 18 et de 2 ou 3 mm d'épaisseur dont on surface un côté

. percer le rond de 10 le plus long au centre ainsi que la rondelle au diamètre 3

. percer le rond le plus court à 2 mm du centre et à 3 de diamètre |

|

souder rondelle et rond le plus long sur les faces usinées (étain) souder rondelle et rond le plus long sur les faces usinées (étain) |

|  amener la rondelle à l'épaisseur désirée, ici 0.5 mm amener la rondelle à l'épaisseur désirée, ici 0.5 mm |

|

|

reprendre la soudure pour faire plus joli reprendre la soudure pour faire plus joli |

|  soudure sur 2ème rond de 10 avec tube d'alu pour le maintien soudure sur 2ème rond de 10 avec tube d'alu pour le maintien |

|

|

mise à épaisseur des ronds, puis grattage à la main de la soudure du rond le plus petit mise à épaisseur des ronds, puis grattage à la main de la soudure du rond le plus petit |

|  enduire ce rond de sanguine ou autre puis reprendre tout doucement le disque central : quand on attendra la tangente du rond de 10, la sanguine va disparaître et ... il est temps de s'arrêter ! enduire ce rond de sanguine ou autre puis reprendre tout doucement le disque central : quand on attendra la tangente du rond de 10, la sanguine va disparaître et ... il est temps de s'arrêter ! |

|

|

effectuer un trait de scie au milieu de cette "empreinte" : c'est la position à 90° de notre excentrique effectuer un trait de scie au milieu de cette "empreinte" : c'est la position à 90° de notre excentrique |

|  percer en s'aidant de ce repère les trous pour le filetage sur le rond non excentré (1.6 pour M2) percer en s'aidant de ce repère les trous pour le filetage sur le rond non excentré (1.6 pour M2) |

|

|

visser deux restes de vis M3 en acier avec un bout de laiton de diamètre 3 au centre, puis scier à ras visser deux restes de vis M3 en acier avec un bout de laiton de diamètre 3 au centre, puis scier à ras |

|  autre petit truc pour réaliser les fentes pour le vissage : les mordaches en alu permettent un bon maintien et on peut les exécuter à la scie fine autre petit truc pour réaliser les fentes pour le vissage : les mordaches en alu permettent un bon maintien et on peut les exécuter à la scie fine |

|

|

|

Une vérification possible de l'excentricité avec cet usinage particulier.

Dans ce cas, après usinage final, le disque doit avoir exactement un diamètre de 14. |

|

|

46 - tiroir cylindriqueLes tiroirs cylindriques que je construisais présentaient un inconvénient : le fait de diminuer sur plusieurs millimètres le diamètre pour l'échappement réduisait d'autant le contact avec le cylindre et , pour obtenir une certaine étanchéité, il fallait qu'il soit long ...

Petite découverte avec ce moteur anglais cité précédemment, un tiroir dont l'échappement se fait par un trou central. De ce fait, le tiroir offre une plus grande surface de contact avec son cylindre et sa longueur peut être réduite.

Le modèle de Manly Banister est à échappement libre, le mien sera à "échappement dirigé" ! L'admission se fera en tête

Pour la réalisation, du rond de laiton de diamètre 5.

Le cylindre, percé à 4.9, sera ensuite alésé à 5 avec un alésoir à main. |

| |

|

Percer à 2 sur une longueur permettant d'arriver à l'échappement latéral. Percer à 2 sur une longueur permettant d'arriver à l'échappement latéral.

Si on ne possède pas de plateau diviseur, on peut avec la pointe de l'outil faire un trait à 4.5 mm pour que les trous soient bien à la même hauteur. |

|  Montage sur le plateau et trou de 1 mm avec le foret à centrer sur 1 mm de profondeur. Montage sur le plateau et trou de 1 mm avec le foret à centrer sur 1 mm de profondeur.

Position du plateau à 0°. |

|

|

Perçage à diamètre 2. Perçage à diamètre 2.

Position du plateau à 180°. |

|  Perçage de l'échappement : deux trous de 2 Perçage de l'échappement : deux trous de 2

Revenir en arrière à la position de 90° ou continuer jusqu'à 270° : tout dépend de la position de l'échappement |

|

|

Réunion des deux trous avec une fraise. Réunion des deux trous avec une fraise. |

|  Braser en bout un rond en laiton de 2 à ras du trou de 2. Braser en bout un rond en laiton de 2 à ras du trou de 2.

Bien chauffer pour que la brasure pénètre profondément. |

|

|

Scier la tige de 2 puis reprendre au tour l'extrémité. Scier la tige de 2 puis reprendre au tour l'extrémité.

Le pied à coulisse doit montrer la cote de : excentricité + 2 (diamètre du trou). |

|  J'ai dû recommencer : trou d'échappement du mauvais côté ! J'ai dû recommencer : trou d'échappement du mauvais côté !

L'occasion de monter un montage plus performant pour les perçages : avec le calage, pas de fléchissement.

|

|

|

Réalisation de la mortaise. Réalisation de la mortaise.

Un foret placé dans le trou d'échappement en position basse permet de vérifier le bon positionnement à 90° par rapport au trou d'échappement en position haute. |

|  La mortaise est aligné sur la lumière de l'échappement. La mortaise est aligné sur la lumière de l'échappement.

Articulation avec tête de bielle comme vu précédemment en 44, et axe en inox : visage d'un côté. |

|

|

A revoir si vous le souhaitez ...

Pour l'usinage d'un tiroir : | | usinages 1 - 16 |

|

|

47 - ponçage d'écrou | | Il est vrai que ce n'est pas vraiment de l'usinage, mais l'écrou, une fois réalisé est difficile à rendre présentable donc à poncer. |

|

Si on y pense, poncer à la toile fine avant de détacher l'écrou de la barre hexagonale. Si on y pense, poncer à la toile fine avant de détacher l'écrou de la barre hexagonale. |

|  Et si on a oublié, se servir d'un raccord pour le maintenir pendant le ponçage. Et si on a oublié, se servir d'un raccord pour le maintenir pendant le ponçage. |

|

|

48 - tournage d'un bouchon | Un peu gênant de terminer un bouchon alors que l'on vient de réaliser le filetage : en serrant ce dernier dans le mandrin pour la mise à épaisseur, on risque d'abîmer le filetage.

La solution : serrer le bouchon sur son support - ici le cylindre d'un graisseur - et tourner ... |

|

| | mise à épaisseur |

|  | | finition |

|

|

49 - centrage puis perçage d'un trou excentré : mandrin à 4 mors | | Une méthode qui vaut ce qu'elle vaut mais permettant de percer un trou excentré dans un carré avec une assez bonne précision. |

|

Dressage des extrémités avec bague en alu, une méthode déjà décrite Dressage des extrémités avec bague en alu, une méthode déjà décrite |

|

Traçage sur la face avant et sur les côtés : ces derniers traits servent dans un premier temps à un serrage léger des 4 mors. Traçage sur la face avant et sur les côtés : ces derniers traits servent dans un premier temps à un serrage léger des 4 mors.

. avant le serrage, coup de pointeau pour bien marquer le centre de perçage. |

|

Placer le foret à centrer et approcher la poupée mobile. Placer le foret à centrer et approcher la poupée mobile.

Jouer sur le serrage et le desserrage des mors pour amener le pointage exactement sur la pointe du foret à centrer. |

|

50 - utiliser la "disqueuse"Toujours ma phobie des outils manuels ...

Pour scier de la tôle d'alu, j'avais l'habitude, quelle que soit l'épaisseur, d'utiliser des lames de scie à métaux avec ma scie sauteuse : problème, il faut en changer souvent car la lame s'engorge ...

Alors, les grands moyens : la "disqueuse" qui va permettre de scier les épaisseurs qui m'intéressent de 4, 5 ou 6.

Ou on les coupe complètement, ou sur quelques millimètres pour terminer à la scie sauteuse.

Attention cependant pour l'usage de cet outil : bon serrage sur le plan de travail ! |

|

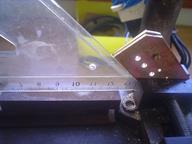

51 - calage d'une pièce à 90° |

|

Pas évident avec l'étau qui déborde de bien caler la pièce pour obtenir un angle à 90° car il n'est pas possible de placer un des côtés de l'équerre sur la table ... Pas évident avec l'étau qui déborde de bien caler la pièce pour obtenir un angle à 90° car il n'est pas possible de placer un des côtés de l'équerre sur la table ... |

|  ... mais par contre, en supposant que l'étau présente des faces bien d'équerre, en plaquant l'équerre sur le côté, c'est tout bon ! ... mais par contre, en supposant que l'étau présente des faces bien d'équerre, en plaquant l'équerre sur le côté, c'est tout bon ! |

|

|

52 - usinage d'un piston et de sa bielleLes coupelles de téflon, c'est parfait surtout quand il faut aligner le cylindre et le bouchon inférieur avec ou sans presse-étoupe.

Cependant, il faut parfois en passer par le piston classique et, quand il d'agit d'un moteur à simple effet, c'est assez facile.

C'est la deuxième fois que je réussis parfaitement l'opération avec, au départ, un atout : un tube de laiton de bonne qualité donc vraiment rond, et le rond devant servir au piston de la même qualité. On en trouve chez l'Octant ...

Le problème sera différent si on procède par alésage comme vu précédemment car dans ce cas, seule la qualité du rond est importante.

|

|

|

tube et rond : on peut couper le cylindre à dimension mais il faut garder une bonne longueur de rond pour la manipulation tube et rond : on peut couper le cylindre à dimension mais il faut garder une bonne longueur de rond pour la manipulation |

|  dépolir quelques centimètres de rond avec du papier de verre de carosserie de 800 ou 1000 dépolir quelques centimètres de rond avec du papier de verre de carosserie de 800 ou 1000 |

|

|

et commencer le rodage : miror et huile, essuyage, miror, huile, ... agir en tournant et latéralement et commencer le rodage : miror et huile, essuyage, miror, huile, ... agir en tournant et latéralement |

|  dresser le bout, effectuer deux rainures (0.5 de profondeur) puis percer le passage de la goupille bien dans l'axe dresser le bout, effectuer deux rainures (0.5 de profondeur) puis percer le passage de la goupille bien dans l'axe

pour les rainures, l'outil laisse des bavures, présenter une lime aiguille ronde pour les enlever au tour, pour les trous, penser au foret à centrer |

|

|

nouveau rodage après les rainures et le perçage des trous et, à ce stade, le rond doit coulisser facilement dans le tube et tourner de même nouveau rodage après les rainures et le perçage des trous et, à ce stade, le rond doit coulisser facilement dans le tube et tourner de même

|

|  mise à longueur et perçage pour le passage de la tête de bielle mise à longueur et perçage pour le passage de la tête de bielle |

|

|

|

commencer par percer à 1.6 sur un 1/2 diamètre et bien dans l'axe un rond de laiton (ici de diamètre 5) préalablement percé au diamètre de la goupille et du maneton ; ensuite, taraudage à M2 commencer par percer à 1.6 sur un 1/2 diamètre et bien dans l'axe un rond de laiton (ici de diamètre 5) préalablement percé au diamètre de la goupille et du maneton ; ensuite, taraudage à M2 |

|  très grande simplification avec l'utilisation de tige filetée M au lieu d'un rond de 2 : la tige filetée est vissée dans chaque tête, on prévoit des écrous pour le blocage et on vérifie la distance entre les axes très grande simplification avec l'utilisation de tige filetée M au lieu d'un rond de 2 : la tige filetée est vissée dans chaque tête, on prévoit des écrous pour le blocage et on vérifie la distance entre les axes |

|

|

si nécessaire, on peut reprendre au tour : ici, après brasage, la tête est reprise pour obtenir une épaisseur de 2 si nécessaire, on peut reprendre au tour : ici, après brasage, la tête est reprise pour obtenir une épaisseur de 2

|

|  petit truc qui fera bondir les vrais mécanos, quand le montage est définitif, je reprend mes trous de 2 à 2.1 ... petit truc qui fera bondir les vrais mécanos, quand le montage est définitif, je reprend mes trous de 2 à 2.1 ...

on peut bien entendu prendre du rond de 2 et le fileter en bout, plus long mais plus esthétique ! |

|

|

le piston et sa bielle le piston et sa bielle |

|

Un dernier truc : lors du montage du piston, il est bien rare qu'on ne trouve pas un endroit où le déplacement est meilleur.

Dans ce cas, repérer en se servant de la tête de bielle cet endroit en faisant une remarque sur le cylindre et ... y penser lorsqu'on procédera au montage ou à la soudure de ce cylindre. |

|

|

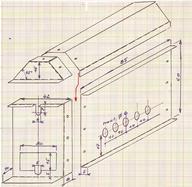

53 - usinage d'un coin à 45° ... ou autre | | Je l'ai déjà dit, je suis devenu réfractaire à la lime et je cherche toujours à tirer le maximum de mes petites machines. Voici un dernier truc qui fera encore bondir les puristes de l'usinage, surtout ceux qui sont superbement équipé ! |

|

| Après avoir dressé les côtés les plus longs, on dresse les côtés latéraux en se servant de la fraise que l'on fait descendre le long des côtés : on reprendra en déplaçant le chariot latéralement pour obtenir une surface des champs à 90°.

On est limité cependant par la hauteur de la descente possible, ici, 25 mm et ça passe. |

|  | On se sert d'une équerre à 45° pour positionner la pièce dans l'étau ... et il faut se mettre à genou pour apprécier la bonne position !

45° qui pourraient être une autre pente. |

|  | | Et finalement, le résultat n'est pas si mal ...obtenu sans cals ! |

|

|

Finalement, on peut être plus précis : il suffit de placer l'équerre sur une cale et de la glisser sous la pièce à travailler.

Nouvelle réalisation, nouvelle idée ... |

|

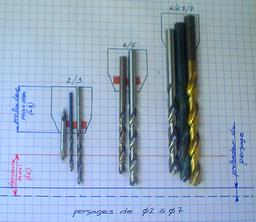

54 - perçages concentriques sans crémaillère

Ma petite perceuse-fraiseuse ne comporte pas de crémaillère et, sa puissance étant limitée, pour obtenir un trou de diamètre conséquent, il faut procéder millimètre par millimètre voire moins.

Ce qui fait que plus le foret s'allonge et plus le réglage (à l'oeil) devient délicat ...

Comment limiter le nombre de déplacements de la tête de perçage sur la colonne ?

Il suffit de préparer la colonne en hauteur avec le plus long des forets d'une série et on aura à repositionner qu'une ou deux fois en limitant le risque d'erreurs. Prévoir un serrage correct dans le mandrin pour le plus petit de la série.

Pour re-positionner le foret, bouger la pièce sous le foret avec la table croisée, descendre le foret, le plaquer sur le trou (il ne doit pas "flamber" en regardant de face ou de côté), tester légèrement le perçage et on doit obtenir un rond bien concentrique au précédent ...Logiquement on se trouve dans une précision de l'ordre du 1/10ème mais si ces erreurs se multiplient , c'est plutôt gênant. |

|

application à un "recentrage"

Dans ce cas, je me suis planté et mes réglages successifs à l'oeil ont amené une dérive du trou de diamètre 7 devant recevoir un roulement : environ 1/2 mm d'erreur à la fin du perçage !

|

|

| | . avec ce trou de diamètre 7 mal placé, le moteur ne tournera pas ... |

|  | | . ajustage d'un rond de laiton de diamètre 7 |

|  | | . soudure à l'étain puis sciage du rond |

|

|

| | . perçage dans le trou d'origine, correct celui-là |

|  | | . erreur bien visible |

|  | | . mauvaise idée que celle de vouloir percer immédiatement |

|  | | . aplanir la partie ajoutée sinon on va dévier à nouveau |

|

|

. réglage de la colonne en partant du plus long foret . réglage de la colonne en partant du plus long foret |

|

. la pièce après perçages successifs permettant d'arriver au diamètre souhaité de 7 |

|

. pièce poncée : cela valait une tentative de récupération et le moteur tourne d'ailleurs parfaitement !

|

|

|

55 - une enveloppe de chaudière | Une chaudière doit être isolée pour que la chaleur se concentre sur le tube mais aussi pour éviter de mettre le feu aux parages ... surtout s'ils sont en bois !

Cette fois, petit problème car je n'ai plus de laiton d'épaisseur 0.5 mm et plus l'accès à la plieuse qui m'avait servi pour la réalisation de l'enveloppe de la chaudière de l'Appomatai ... Qu'à cela ne tienne, on prendra le flanc une boîte de conserve non striée et des fonds plats d'autres boîtes. Finalement ça revient moins cher ! |

|

On commence par enlever les fonds avec l'ouvre-boîte, puis on coupe à la cisaille à la ligne de soudure puis on enlève toujours à la cisaille, les bords. On commence par enlever les fonds avec l'ouvre-boîte, puis on coupe à la cisaille à la ligne de soudure puis on enlève toujours à la cisaille, les bords.

La tôle garde sa forme : ne pas la chauffer sinon on la déformera. Il suffit de l'enrouler à l'envers sur une autre boîte pour ... |

|  pour ... obtenir une belle tôle plane de 0.4 ou 0.5 d'épaisseur. pour ... obtenir une belle tôle plane de 0.4 ou 0.5 d'épaisseur. |

|

|

La forme à obtenir des deux flancs de l'enveloppe pour venir entourer et maintenir une toute petite chaudière de 40 mm de diamètre. La forme à obtenir des deux flancs de l'enveloppe pour venir entourer et maintenir une toute petite chaudière de 40 mm de diamètre. |

|  Commencer par découper une forme en bois (du bois dur sera préférable à mon bout de sapin), en laissant de la marge pour le maintien. Bien marquer l'axe et le trou devant recevoir le tirant de la chaudière. Commencer par découper une forme en bois (du bois dur sera préférable à mon bout de sapin), en laissant de la marge pour le maintien. Bien marquer l'axe et le trou devant recevoir le tirant de la chaudière. |

|

|

Découper à la cisaille : la mienne est crantée et ce n'est pas joli ! Par contre, cette faible épaisseur n'aime par la scie fine ... Découper à la cisaille : la mienne est crantée et ce n'est pas joli ! Par contre, cette faible épaisseur n'aime par la scie fine ...

Percer les futurs trous de fixation et repasser les traits avec la lame d'un gros cutter. |

|  Il sera probablement nécessaire de marteler légèrement pour avoir une face bien plane après la découpe à la cisaille ... Un coup de papier de verre n'est pas inutile. Il sera probablement nécessaire de marteler légèrement pour avoir une face bien plane après la découpe à la cisaille ... Un coup de papier de verre n'est pas inutile. |

|

|

Fixer la tôle sur la matrice : vis dans le trou devant recevoir le tirant, petit clou vers le bas (percer avant au diamètre 1). Bien vérifier en retournant le parallélisme. Fixer la tôle sur la matrice : vis dans le trou devant recevoir le tirant, petit clou vers le bas (percer avant au diamètre 1). Bien vérifier en retournant le parallélisme. |

|  la tôle se plie facilement mais on peut s'aider d'un plat d'alu ou autre ... la tôle se plie facilement mais on peut s'aider d'un plat d'alu ou autre ... |

|

|

Le résultat après les différents pliages. Le résultat après les différents pliages. |

|  La découpe se fait après le pliage : pas facile car la lame accroche ... Mais avec de la patience ! La découpe se fait après le pliage : pas facile car la lame accroche ... Mais avec de la patience ! |

|

|

Traçage des côtés, perçage des trous d'arrivée d'air avec une cale en bois au-dessous. Attention au maintien car la tôle ... ça coupe !!! Traçage des côtés, perçage des trous d'arrivée d'air avec une cale en bois au-dessous. Attention au maintien car la tôle ... ça coupe !!! |

|  En se servant des trous percés sur les flancs, on peut percer ceux des côtés soit, en les repérant (pas évident, soit en présentant les deux tôles ... pas évident non plus mais avec divers morceaux de bois serrés dans l'étau, on y arrive. En se servant des trous percés sur les flancs, on peut percer ceux des côtés soit, en les repérant (pas évident, soit en présentant les deux tôles ... pas évident non plus mais avec divers morceaux de bois serrés dans l'étau, on y arrive. |

|

|

Quand les deux côtés sont montés (vis M2 dans ce cas), on va pouvoir passer à la flamme ce papier non éliminé au départ ... Ne pas trop chauffer, s'y reprendre plutôt en plusieurs fois pour éviter une déformation. Quand les deux côtés sont montés (vis M2 dans ce cas), on va pouvoir passer à la flamme ce papier non éliminé au départ ... Ne pas trop chauffer, s'y reprendre plutôt en plusieurs fois pour éviter une déformation. |

|  Passage à la peinture pour radiateur. Passage à la peinture pour radiateur.

Les vis du bas ont été sciées pour un problème de largeur. Par contre celles du haut sont conservées : je ne sais pas comment cette chaudière se comportera à la chaleur et il sera peut-être nécessaire d'ajouter un plat de laiton de 10 x 2 de chaque côté. |

|

|

une autre réalisation

cette fois pour la mini-chaudière qu devrait équiper le triporteur.

Les performances sont améliorées grâce à un capot. Les fixations des tôles se font avec des vis à métaux en acier de diamètre 1.9 et de longueur 4.5.

Le capot se coince entre les flancs et les côtés.

La construction de la mini-chaudière se trouve dans cette page :

mini-chaudières - 8 |

| |

|

|

56 - un dôme vapeur simplifié | | Il va faire de l'effet mais il est très simple à réaliser. |

|

Un rond de 16 ou plus est travaillé en bout pour s'adapter au diamètre du cylindre choisi pour la chaudière. Un rond de 16 ou plus est travaillé en bout pour s'adapter au diamètre du cylindre choisi pour la chaudière.

On le sciera à la bonne hauteur, le percera et le taraudera. |

|

Positionnement sue le trou de la chaudière, maintien avec un serre-joint en acier puis brasage. Positionnement sue le trou de la chaudière, maintien avec un serre-joint en acier puis brasage. |

|  Là j'en ai profité pour boucher un trou inutile ... Là j'en ai profité pour boucher un trou inutile ... |

|

|

57 - des viroles qui ne bougent pas ... | ... qui ne bougent pas lors de la brasure.

L'idéal est de tout braser en même temps pour profiter de la chaleur communiquée à la chaudière et aux accessoires.

Si on arrive généralement bien à caler les fonds et les tubes bouilleurs, il n'en est pas de même pour les viroles qu'on a du mal à maintenir à la bonne place pendant les manipulations de la chaudière. Un petit truc ... |

|

Les trous devant recevoir les viroles sont percées puis ... taraudées : ici taraud de 8 pour recevoir un rond en laiton de 10 dont on fileté l'extrémité sur 5 ou 6 mm. Les trous devant recevoir les viroles sont percées puis ... taraudées : ici taraud de 8 pour recevoir un rond en laiton de 10 dont on fileté l'extrémité sur 5 ou 6 mm. |

|  Perçage puis taraudage du rond que l'on sciera ensuite à la bonne hauteur. Perçage puis taraudage du rond que l'on sciera ensuite à la bonne hauteur. |

|

|

Mise en place : un seul filet suffit à maintenir la virole en place Mise en place : un seul filet suffit à maintenir la virole en place |

|  Résultat. La virole n'a pas bougée pendant les manipulations. Résultat. La virole n'a pas bougée pendant les manipulations. |

|

|

58 - perçage d'un pignon | | En fait il s'agit de reprendre à 2 un pignon percé à 1.5 : le mieux, pour ne pas le détériorer et assurer un bon centrage est de le placer dans une bague en alu. |

|

Ce pignon de module 0.5 fait 6 de diamètre extérieur. Pour bien le maintenir dans le mandrin, il faudrait une bague refendue de diamètre 6 intérieur et quand on n'en a pas ...on prend un bout de tube de diamètre intérieur 5, on le refend et on l'agrandir légèrement avec un pointeau : une fois d'un côté puis de l'autre pour que ce soit parallèle. Ce pignon de module 0.5 fait 6 de diamètre extérieur. Pour bien le maintenir dans le mandrin, il faudrait une bague refendue de diamètre 6 intérieur et quand on n'en a pas ...on prend un bout de tube de diamètre intérieur 5, on le refend et on l'agrandir légèrement avec un pointeau : une fois d'un côté puis de l'autre pour que ce soit parallèle. |

|

Le pignon doit entrer légèrement à force. Lors de la mise en place dans le mandrin, veiller à ce que les mors serrent sur le métal et non sur l'ouverture occasionnée par le sciage. Le pignon doit entrer légèrement à force. Lors de la mise en place dans le mandrin, veiller à ce que les mors serrent sur le métal et non sur l'ouverture occasionnée par le sciage.

On peut utiliser la même bague pour maintenir à partir de ce pignon une roue dentée avec moyeu pignon pour la reprise de l'épaisseur par exemple ... |

|

59 - usinage d'une cornière | La cornière n'est pas facile à placer dans un étau et utiliser un carré en alu ou en laiton permet d'assurer le serrage dans de bonnes conditions.

|

|  | | pour le perçage |

|  | | pour la mise à longueur |

|

|

|

» la suite dans l'album 4 |

|

|

|

album 3 terminé Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|