Des trucs et des astuces pour optimiser de petites machines, quelques gammes d'usinage pour aider les débutants, ... Un peu de chaudronnerie ... 5ème partie

| 81 - gros perçage

82 - grosse bague d'usinage

83 - des paliers exécutés rapidement

84 - mini bague d'usinage

85 - plot de centrage de tube

86 - repercer un embout de tuyauterie |

| 87 - blocage de roulements

88 - perçage précis

89 - centrage d'un barreau

90 - chape simplifiée

91 - tête de bielle

92 - mini vilebrequin à 120°

93 - un pignon pour une chaîne Vaucanson |

|

|

81- gros perçagec'est à dire avec un diamètre supérieur à 8, la capacité de notre petit mandrin.

Il suffit pour cela de serrer le foret dans un autre mandrin à mors sur la poupée mobile ... |

|

82 - grosse bague d'usinage | Pas toujours évident de trouver un tube qui va maintenir dans un mandrin à 3 mors un carré ...

Pour ce moteur, un seul moment un peu critique dans les usinages : la réalisation du téton sur lequel on va souder le cylindre sur un carré de 20 x 20.

Faute d'un tube adéquat pouvant recevoir ce carré dans le mandrin 3 mors, j'en ai usiné un dans un tube d'alu de 25.5 x 30.5 et ramené l'intérieur à 28 (diagonale du carré). |

|

La bague : après usinage de l'intérieur à 28, on peut la mettre à la bonne longueur avec le même outil.

Pour son utilisation, il reste à la scier.

Par la suite, la même bague a servi à maintenir un carré de dimensions identiques pour réaliser un alésage. |

|

|

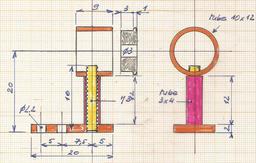

83 - des paliers rapidement exécutés |

|

Ceux-ci serviront au maintien de l'axe des roues. Ceux-ci serviront au maintien de l'axe des roues.

On a de la place et on peut les braser à l'argent.

Si le montage a bougé ou s'est déformé pendant la chauffe, on peut les redresser dans l'étau à condition de procéder à un recuit. |

|  Toutes les pièces à assembler. Toutes les pièces à assembler.

Ici, on a de l'espace, et on peut braser à l'argent. |

|

|

utilisation

sur un arbre de transmission en rond de 4 aux roues.

|

| |

|

Ceux-là serviront au positionnement de l'arbre de transmission intermédiaire. L'un sera double pour supporter l'axe d'entraînement de la pompe. Ceux-là serviront au positionnement de l'arbre de transmission intermédiaire. L'un sera double pour supporter l'axe d'entraînement de la pompe.

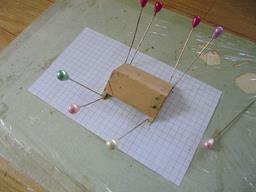

Pour obtenir un alignement parfait lors de la soudure (à l'étain cette fois), un petit montage expliqué par l'image. |

|  Découpe des bagues en 10 x 12, et passage d'un foret de 10 à défaut d'alésoir ... Découpe des bagues en 10 x 12, et passage d'un foret de 10 à défaut d'alésoir ... |

|

|

Pour obtenir un positionnent bien perpendiculaire de la tige filetée M3, présenter et tourner le taraud après le perçage à 2.5. Pour obtenir un positionnent bien perpendiculaire de la tige filetée M3, présenter et tourner le taraud après le perçage à 2.5. |

|  Toutes les pièces à assembler pour 2 paliers : les supports ne sont pas encore séparés. Toutes les pièces à assembler pour 2 paliers : les supports ne sont pas encore séparés.

Le tube ou le rond est de diamètre 10 et est en aluminium et servira au maintien. L'alu explique qu'on ne peut pas braser : il fondrait ! |

|

|

Montage avant la soudure. Des vis sont plus facile à utiliser pour le montage qu'une tige filetée. Montage avant la soudure. Des vis sont plus facile à utiliser pour le montage qu'une tige filetée.

Elles doivent venir buter sur le rond d'alu. |

|  Après soudure, sans démonter le tube on scie les vis qui dépassent, puis on sépare les deux paliers. Après soudure, sans démonter le tube on scie les vis qui dépassent, puis on sépare les deux paliers. |

|

|

Il serait étonnant que les roulements veuillent bien prendre position immédiatement ! Il serait étonnant que les roulements veuillent bien prendre position immédiatement !

Un peu de gros papier de verre autour d'un tube de 8, vitesse minimum au tour et on peut reprendre l'intérieur en faisant de nombreux essais pour le le roulement rentre mais ne flotte pas. |

|  Montage avec la roue dentée de 40 dents (module 0.5) ce qui amènera la réduction totale à 1/8 ème et la roue Meccano. Montage avec la roue dentée de 40 dents (module 0.5) ce qui amènera la réduction totale à 1/8 ème et la roue Meccano. |

|

|

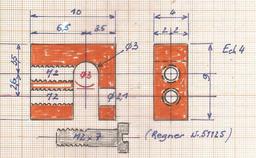

84 - mini bague d'usinage | Il s'agit de réaliser deux chapes dans un carré de 4 en laiton. La diagonale de ce carré est de 5.2.

L'usinage se réalise avec une bague issue d'un tube d'alu de 5 x 8 que l'on reprend à 5.2 et que l'on fendra d'un côté. |

|  | | tube repris |

|

|

| | fraisage |

|  | | maintien |

|  | | perçage, taraudage |

|  | | liaison, réglages |

|

|

Utilisation de cette mini-bague dans un cas différent

où on doit dans un carré de 4 usiner aux deux extrémités des demi essieux ... qui doivent être le mieux alignés possible.

Problème, le carré de 4 en diagonale fait 5.2 et non pas 5 comme notre tube d'alu et cette fois je n'ai pas le courage de le repercer à 5.2 !

Qu'a cela ne tienne, on fend la bague et on force (pas bien difficile) pour la passage du carré : on réalise le premier demi essieu au diamètre 2 avec filetage M2 en bout.

Pour que l'autre soit bien dans le même axe, on repère la position de la bague au crayon, on fait glisser le carré et on serre le nouveau montage dans le mandrin 3 mors, bien au lieu de 2 mors comme la première fois.. |

|

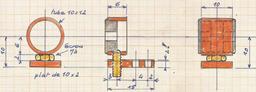

85 - plot de centrage | Il n'est pas évident de percer un tube ou de le fraiser en centrant le foret ou la fraise.

On peut utiliser cet accessoire, un plot de centrage réalisé dans un rond d'alu de même diamètre et que l'on prolonge par un petit ergot de diamètre 1 ou 2. |

|

| | tube à percer et plot |

|  | | plot enfoncé |

|  | | repérage |

|  | | perçage ou fraisage |

|

|

86 - repercer un embout de tuyauterie |

Petit problème : mon tube de 2 x 3 n'entre pas dans l'embout.

Comment le maintenir pour agrandir de perçage à 3.1 par exemple ? |

|  | | On le monte avec l'écrou de serrage ... |

|  | | ... et on reprend le perçage. |

|

|

87 - blocage de roulements | Petit problème rencontré : lors du perçage à 7 de l'emplacement du roulement, usage d'un foret neuf et un roulement qui ne se bloque pas dans son alvéole.

La solution : intercaler un morceau de téflon en ruban qui le maintien bien en place. |

|

| | poser le téflon |

|  | | enfoncer le roulement |

|  | | percer, découper |

|

|

88 - perçage précis | Pas toujours évident d'obtenir un perçage permettant de trouver les goujons à la bonne place sans agrandir les trous de la plaque à visser ...

On perce d'abord les plaques à diamètre 2 et les trous obtenus vont servir de guide à un pointeau de diamètre 2.

Tracer également l'emplacement des goujons pour vérifier le pointage. Repercer les plaques à 2.1 |

|

| | plaques percées |

|  | | blocage, pointage |

|  | | vérification du pointage |

|

|

89 - centrage d'un barreau dans un mandrin à 4 mors | Ce barreau est rectangulaire et on ne peut pas utiliser une bague pour le serrer dans un mandrin à 3 mors.

Méthode classique : tracer les diagonales, pointer et y amener le foret à centrer en contact avec la poupée mobile, pas toujours aisé.

Une autre méthode où on va approcher les 4 faces de la pièce en déplaçant les mors d' un outil des faces de la pièce à usiner : cependant il faudra bien vérifier que chaque face est perpendiculaire avec notre oeil infaillible !

Pour 2 faces parallèles, la pointe de l'outil que l'on déplace latéralement doit venir toucher sans que les mors soient à déplacer.

Prévoir un peu plus de longueur à la pièce à usiner pour un contrôle où notre rond devra tangenter les faces.

|

|

| | toucher, régler les mors... |

|  | | tourner à 180° ... |

|  | | contrôler |

|

|

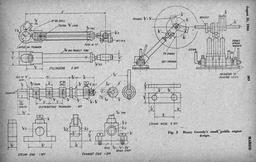

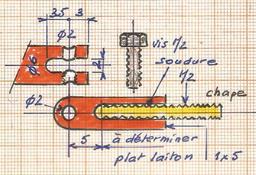

90 - chape simplifiée |  J'y pensais mais elle existait déjà ... On en trouve le modèle chez Henry Greenly, notamment dans un moteur pour bateau à roues latérales. J'y pensais mais elle existait déjà ... On en trouve le modèle chez Henry Greenly, notamment dans un moteur pour bateau à roues latérales.

Ce modèle est plus simple et plus rapide à réaliser. Voici une petite méthode. |

|

Perçage à 3 puis passage de la fraise dans l'extrémité d'un plat de laiton 4 x 12, à défaut d'un autre ....

Cale en alu. |

|

|

Sciage puis mise à longueur d'une face en bloquant les chapes sur un rond ou foret de 3. |

|

Retourner puis mettre à longueur la seconde face. |

|

|

Perçage à 1.6 des trous distants de 2.6.

Le premier jusqu'au trou central, le second à travers la chape. |

|

Tarauder à M2 puis repercer à 2 1. |

|

|

| | Une vis modifiée. |

|  | | Enlever les bavures, ajuster. |

|  | | Un contrôle. |

|  | | Tout doit tourner librement. |

|

|

Voici le plan de Henry Greenly que j'ai redécouvert dans l'album 1 de Max Rousseau qui a construit cette petite machine étonnante.

On y trouve ce modèle de chape plus facile à réaliser et plus aisée à installer avec une seule vis.

A propos de la vis, il vaudrait mieux en trouver une du même genre mais en M2 x 10. Ainsi le contact avec le maneton se ferait entièrement sur sa partie cylindrique !

|

|

91 - tête de bielle |  Encore simplifiée avec un plat de laiton de 1 x5 et une tige filetée M2 que l'on soudera à l'étain. Encore simplifiée avec un plat de laiton de 1 x5 et une tige filetée M2 que l'on soudera à l'étain.

Un petit truc pour cette soudure : la tige filetée que l'on reçoit est plus ou moins vernie, il faut la brosser puis la laisser tremper un moment dans du vinaigre blanc. Après séchage, ça se soude tout seul avec bien entendu un peu de décapant.

|

|

| | rainurage |

|  | | soudure, petit coup de filière |

|  | | montage |

|

|

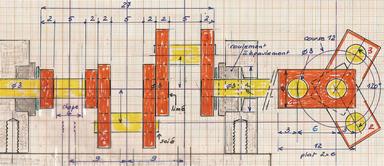

92 - mini vilebrequin à 120° |  Le problème pour ce vilebrequin se trouve dans les montants en plat de 2 : impossible d'y placer des vis pour bloquer les manetons pendant la soudure ! Le problème pour ce vilebrequin se trouve dans les montants en plat de 2 : impossible d'y placer des vis pour bloquer les manetons pendant la soudure !

La solution : braser à l'argent les manetons puis réunir l'ensemble pour une soudure à l'étain sur un support à 120°. |

|

|

| On commencera par réaliser un gabarit percé de 2 trous de diamètre 3, gabarit qui doit être parfait.

On le place sur le plat de 2 x5 et on perce un trou de 3 dans le second montant. |

|  | On cale notre gabarit avec un petit montage, rond de 3 fileté à son extrémité.

Et on perce le second trou.

On peut ensuite scier à longueur tout en se servant du gabarit. |

|  |

Le résultat est excellent. |

|

|

|

| Un premier essai.

Eléments de montage avec un plat de 5 d'épaisseur qu'il faudra enlever avant la brasure.. |

|  | Braser à l'extérieur du maneton.

Attention de ne pas déborder sur la tige de maintien.

Tige qu'on enlèvera à l'étau , le décapant colle ... |

|  | Couper les excédents des manetons.

Le montage qu'il va falloir souder mais à l'étain cette fois car le support est en ... bois !

D'ailleurs, sur de la tôle ? |

|

|

|

| | Support en bois avec 2 faces à 120°. |

|  | | Photo oubliée et prise après la soudure où on voit l'empreinte du troisième montant réalisée à la lime, montant vertical cette fois. |

|  | | Nettoyer au maximum avec des limes "maison" (baguettes de bois avec papier émeri collé). |

|

|

| Recouvrir le gabarit de papier alu.

Bloquer l'ensemble. Badigeonner de décapant. |

|  | Souder.

Etre attentif aux plats. //Si ces plats s'écartent un peu, serrer avec une pince. |

|  | Couper les excédents

Fignoler l'intérieur à la lime pour que les chapes puissent glisser en serrant dans l'étau. |

|

|

| Les réalisations précédentes ( 87 à celle-ci) ont permis ce montage

qui fonctionnera peut-être un jour, mais pas avec la distribution oscillante prévue

impossible à réaliser ...! |

|

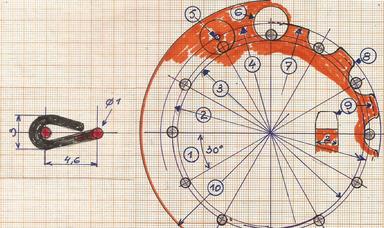

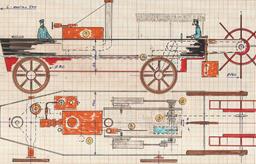

93 - construire un pignon pour une chaîne de type Vaucanson |

Dans mes réserves, 2 types pour cette chaîne dont on peut mesurer le pas qui diffère selon le vendeur : |

| | |

|

|

Quelques recherches sur les pignons possédés :

. MECCANO : entailles à 90°, pas facile à réaliser ... A noter que chez ce constructeur la chaîne est une "chaîne Galle".

. OCTANT : matière moulée, beaucoup d'arrondis, impossible à usiner pour moi ...

Dans les 2 cas, il faut tenir compte du PAS et de la position du centre du rond du maillon qui se pose au fond de l'entaille ou de l'arrondi. |

| |

|

Les roues de chaîne de Meccano que j'avais encore prenaient trop de place en largeur et il me restait bien peu de longueur de chaîne ...

J'ai pu recevoir un ensemble de l'OCTANT, mais les pignons étaient difficilement utilisable dans le montage futur prévu ...

Alors, une solution à envisager : les construire !

|

| |

|

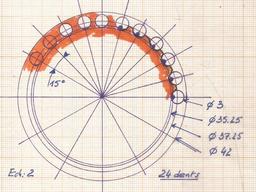

Pour l'usinage, un diviseur est nécessaire.

Celui du tour EMCO UNIMAT que je possède possède deux disques : l'un présentant 24 divisions de 15° et l'autre, 30 divisions de 12°.

Il sera donc possible d'établir des pignons de 24 dents (15°), 12 dents (30°), 30 dents (12°), 15 dents (24°) et 10 dents (36°).

Plus l'angle sera petit, plus le diamètre sera important.

Pour ce premier essai, utilisation du disque 24 en portant le déplacement à 30°, soit 12 dents pour un diamètre de 19,6 mm terminé.

|

|

Une idée pour réaliser le plan d'un pignon : si on modifie la valeur de l'angle, on modifie le nombre de dents et de ce fait, on modifie le périmètre du cercle primitif (ici le centre des ronds des maillons) et ... tout le reste .

1 - 30°, 12 dents

2 - cercle primitif : pas de 4.615 x 12 = 55,28 soit 17,6 de diamètre

3 - point de contact de la chaîne sur un diamètre de 17,6 - (0.5 x 2) = 16,6

4 - cercle de perçage des trou de diamètre 3 : 16,6 + (1.5 x2) = 19.6

5 - pointage au forte à centrer

6 - perçage à diamètre 3

7 - tourner à diamètre 19.6

8 - arrondir les angles

9 - biseauter

10 - disque nécessaire : diamètre 24,épaisseur de 2. |

|

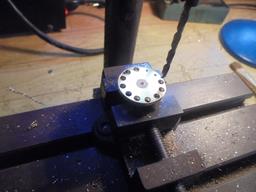

| | montage à l'étain pour l'usinage |

|  | | arrondir à 24 et pointer le centre, puis tracer |

|  | | positionner le foret à centrer |

|

|

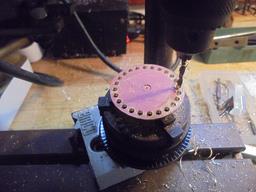

| | après pointage, percer à 3 ... |

|  | | ... au diviseur ou sur l'étau ! |

|  | | reprendre pour atteindre le diamètre de 19.6 |

|

|

| | enlever les bavures |

|  | | arrondir les extrémités |

|  | | le pignon réalisé préalablement |

|

|

|

en voici 2 autres modèles qui permettent une réduction ou une démultiplication : |

|

Un pignon de 8 dents :

- cercle primitif de 4.615 x 8 = 36,92 soit un diamètre de 11,75

- cercle de contact = 11,75 - 1 = 10,75

- cercle de perçage à diamètre = 10,75 + 3 = 13,75

- rondelle de diamètre 18 nécessaire

Pour le moyeu, il faut prévoir le passage de la chaîne.

|

|  | | Un pignon de 24 dents . |

|

|

| | les 4 pignons réalisés |

|  | | perçage à 3 du pignon de 24 |

|  | | essai des pignons de 8 et 24 |

|

|

J'ai essayé avec du plat de laiton de 1.5 mais le résultat est moins bon qu'avec du plat de 2 : les maillons se posent moins bien dans le creux !

Appréciation à corriger en fonction de la longueur de la chaîne et d'un éventuel déplacement latéral comme sur le véhicule amphibie : la roue de poromu est entraînée par une chaîne assez courte et pour qu'elle ne "saute" pas, il a fallu réduire son épaisseur à 1.5 mm, les mailles frottant trop fortement sur les côtés. . Par contre pas de changement pour la chaîne du poti plus longue ...

:

|

|

Ces 4 pignons devraient servir dans la construction d'un véhicule amphibie, le POTI POROMU : 2 pour actionnées les roues sur la route, 2 pour actionner la roue à aubes.

Description, essais et plans dans cet

|

|

album qui se construit au fil des réalisations ...Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|