Encore et toujours une idée Taravana ...

Un projet pour le 40ème anniversaire de mon arrivée en Polynésie !. Projet qui se concrétise ... Un projet pour le 40ème anniversaire de mon arrivée en Polynésie !. Projet qui se concrétise ...

Une idée pour mes amis polynésiens, surtout à ceux qui vivent sur un motu (petite île de sable sur le lagon) et qui doivent se rendre de temps en temps sur la "grande" île où se trouvent les commerces, voiture bien utile.

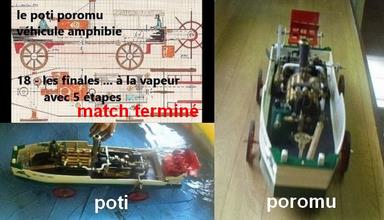

Voici donc un engin : poti pour bateau et poromu pour route.

Un autre avantage si ce véhicule est à vapeur, on pourra utiliser la noix de coco qui donne un charbon de bois très efficace pour chauffer la chaudière .... Les cocotiers sont particulièrement nombreux sur le motu ! |

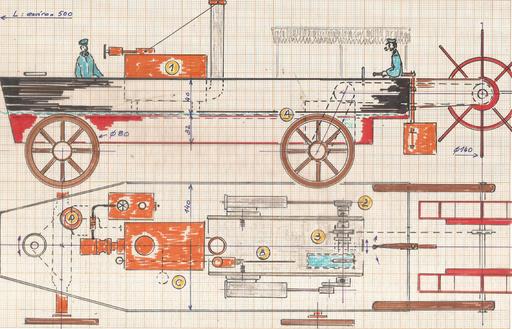

|  | | Projet de Oliver EVANS |

|

|

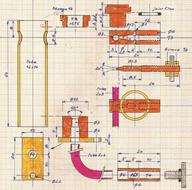

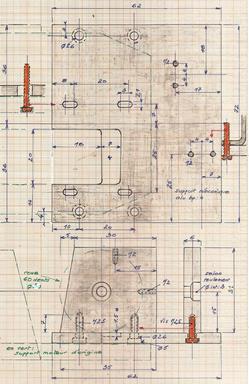

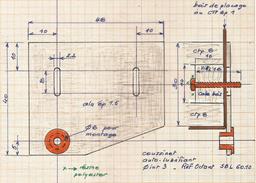

le plan du projet |  |

|

|

les idées techniques

1 - chaudière de type SCOTT avec brûleur à rampe

2 - machine issue du ROQUET (1ère version non utilisée) : 2 cylindres à simple effet

3 - mécanique permettant de naviguer ou de rouler

|

| les inconnues du projet

A - une ligne de flottaison à déterminer en fonction de la masse embarquée

B- une pompe de ré-alimentation ? à tester avec cette mini-chaudière

C - si cela fonctionne, il faudra un niveau

D - un régulateur de chauffe miniaturisé ? à tester également |

|

|

premières avancées ou recherches d'idées ... sur le site ! |

|

|

le brûleur à rampe et la chaudière

Il sont déjà évoqués au paragraphe 14 dans cet |  |

|  | la machine

on en trouvera des plans dans cet |  |

|  | la commande du choix de fonctionnement

que l'on retrouvera (un seul un embrayage) dans cet |  |

|

|

|

des pignons

pour les chaînes, il en faudra : construction dans cet |  |

|  | des roues à aubes

comme celle de ce bateau dans cet |  |

|  | des roues pour la route

on a le choix dans cet album ou le suivant |  |

|

|

Comme on le voit, un projet qui risque de s'éterniser mais qui verra le jour, on peut toujours rêver,

avant le quarantième anniversaire de mon arrivée en Polynésie, au mois d'août 2021 !!! |

|

un peu de mécanique avec le moteur et le problème de l'embrayage |

|

| le moteur

provient essentiellement de celui du ROQUET dans sa version 1.

Il s'agit de deux bi-cylindres à simple effet dont la cylindrée totale est de 1 cm3.

Il est possible que ce ne soit pas suffisant et dans ce cas, il faudra en construire un autre à double-effet qui aura comme avantage l'inversion de marche ... Mais pour l'instant je dois me contenter de ce que j'ai en réserve et je manque de matériaux pour me lancer immédiatement dans cette construction...

|  |

|

|

amélioration du moteur

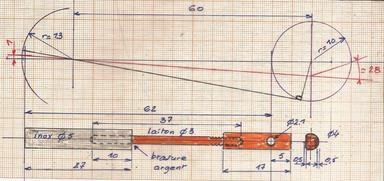

Quand on veut glisser le piston et le raccorder à son maneton, on écarte le sabot ... et bien souvent on tord la tige de laiton de 2. Conséquence, un frottement qui empêche le piston de glisser librement.

La solution consiste à réaliser un piston "monobloc" en inox ou en laiton. Avec lui, plus de risque de torsion.

Pour l'inox, ne pas oublier un peu d'huile d'olive !

|

|

| | réalisation du plat |

|  | | perçage à 2,2 |

|  | | perçage à 2,5 |

|  | | avant, après |

|

|

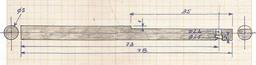

| manivelles et chapes

Là, il me faut les usiner ...

|

|

|

| Quelques trucs pour une manivelle : |

|

| Rond de laiton avec chanfrein pour la brasure.

Plat de 2 x 10 coupé grossièrement. |

|  | Blocage pour la brasure à l'argent.

Bien à plat ! |

|  | | Centrage au tour ... |

|

|

| | ... pour tracer au compas. |

|  | Tracer l'axe et le prendre pour repère

pour le perçage du trou de blocage à fileter. |

|  | Finition à la lime ou,

mieux, avec une petite meule pour dégrossir. |

|

|

| le bâti

Il est réalisé en alu de 3 d'épaisseur.

Les deux flancs seront provisoirement réuni par de la tige filetée M3 à environ 65 mm de distance : quand le système d'embrayage sera dessiné puis réalisé, il faudra fixer les flancs plus sérieusement.

Le bâti du moteur sera vissé : il est assez large pour que les trous de vis M2 ne gêne pas le fonctionnement mais il faudra les ébavurer soigneusement pour que la glace reste parfaite.

Lors du montage, se servir des repères en rouge pour que l'axe soit parfaitement aligné. |

|

|

| Découper les deux flancs, les finir à la fraiseuse en les superposant,

percer 3 trous pour les solidariser par vissage, |

|  | Ainsi on pourra percer, bien alignés, les trous devant recevoir les roulements

et le trou de 3 qu'on agrandira après le réglage à 3,5.: |

|  | Les 2 flancs obtenus. Petites découpes latérales

et perçage pour aérer la présentation ! |

|

|

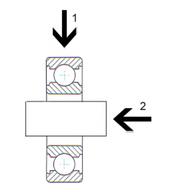

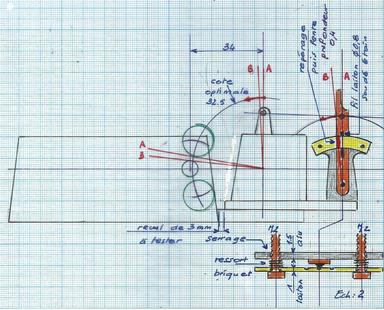

une installation plus rigoureuse

a été utilisée ensuite. Elle permet de s'assurer que le diagramme de distribution est bien respecté.

Pour ce faire, on utilise deux plats de laiton : le premier se plaque le long du bâti et le second de largeur 5 dans ce cas vient se placer sous le bord externe du roulement à épaulement dont le diamètre est de10 (12 largeur du bâti = 10 ; 1/2 diamètre du roulement = 5 < 10 - 5 = 5).

Pour un autre modèle, il faudrait calculer cette cote ...

Bloquer le bâti, serrer les plats, retourner et visser en vérifiant vis après vis que rien ne bouge. |

|

|

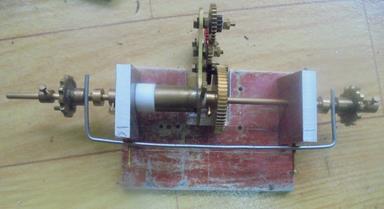

Montage des flancs, installation des moteurs, et alimentation provisoire avec une tuyauterie de récupération (vive les fonds de tiroir !)..

Lors des essais, cette tuyauterie sera seulement enfoncée dans les trous du bâti du moteur ... Cela tient, un peu ! |

|

Après un test sur le fonctionnement du moteur, essai d'un système d'embrayage simplifié qui évite d'utiliser une roue de chant (que je n'ai pas en réserve) et qui prend moins de place.

Apparemment, une solution qu'on peut retenir ... |

|

|

|

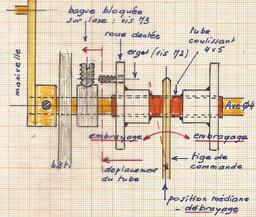

embrayage et débrayage

Il faut pour roule ou naviguer commander (embrayage) l'un ou l'autre des deux pignons, tout en assurant un moment de débrayage. Le système décrit ci-dessus semble le permettre.

La largeur réelle du montage n'est pas encore connue (présence ou non d'une pompe) ce qui explique pour l'instant la présence de bague d'espacement (1). |

|

|

Pour assurer les essais, il a fallu construire une semelle en alu de 6 d'épaisseur.

Le montage :

. 1 : bague d'espacement en alu de diamètre 8 percé à 4,1

. 2 : bague d'entraînement en laiton de diamètre 8 percé à 4.

. 3 : pignon avec "toc" d'entraînement (vis M2 en acier)

. 4 : amélioration du "toc" : petit tube de 2 x 3 qui tournera et aura tendance à repousser le taquet du pignon.

. 5 : amélioration prévue : rainurage sur l'arbre pour assurer un entraînement et un maintien parfaits du "toc"

Le pivot de commande est maintenu serré avec l'ajout d'un ressort qui permet un léger décalage vertical rendu nécessaire par le levier de commande (tout au moins avec cette première version)

|

|

|

La semelle en alu de 6 d'épaisseur. Malgré sa taille imposante pour notre petite fraiseuse, l'usinage est possible en utilisant une fraise de 8 à 2 dents qui réduit les vibrations. La semelle en alu de 6 d'épaisseur. Malgré sa taille imposante pour notre petite fraiseuse, l'usinage est possible en utilisant une fraise de 8 à 2 dents qui réduit les vibrations.

Ici, opération de perçage avant le filetage à M2.

Noter l'ouverture qui permettra à la chaîne de descendre vers le pignon des roues. |

|  Usinage de la fourchette dans un plat de laiton de 2 x 15. Usinage de la fourchette dans un plat de laiton de 2 x 15.

Quand elle sera montée, cette fourchette ne devra pas toucher l'arbre et pour réduire le frottement, on ajoutera 2 rondelles en téflon de 0.25 de chaque côté..

|

|

|

Montage + Montage +

Sur la droite, le "toc" d'entraînement est soudé à une roue dentée de 15 dents qui devrait, peut-être, permettre l'entraînement d'une pompe de ré-alimentation de la chaudière. |

|  Commande provisoire qui grâce à l'"élasticité" du pivot de commande (ressort), permet le blocage en 3 positions : débrayage au milieu et embrayage de chaque côté. Commande provisoire qui grâce à l'"élasticité" du pivot de commande (ressort), permet le blocage en 3 positions : débrayage au milieu et embrayage de chaque côté.

Pas encore de plan car il existe une autre solution plus difficile à réaliser à cette échelle mais plus mécanique.

Par contre, si on utilise un servo, on n'a plus de contraintes car c'est lui qui décidera de la position et la maintiendra ... |

|

|

le pignon

On lui ajoute un ressort qui va le renvoyer en arrière lors du débrayage.

Quand le téton a été soudé, on le perce entièrement à 5. On introduit un tube de laiton de 4 x 5 et on le fait déborder de 2 mm vers l'avant : soudure à l'étain en l'enduisant bien de décapant pour que la soudure pénètre à l'intérieur du trou de 5. Reprise au tour pour supprimer un dépassement du côté fourchette.

Il faut trouver un ressort de diamètre intérieur 5 et les premières spires vont venir se serrer sur le tube qui dépasse.

Ensuite, il faudra couper le ressort à la même longueur que le "toc" (vis M2)

|

|

Un perçage délicat car le "toc" doit se trouver à 5.5 mm du centre !

On y arrive en serra le pignon dans l'étau et approchant jusqu'à le faire toucher un foret à centrer de diamètre 3.

Percer ensuite à 1.6. |

|  Garder le montage et présenter le taraud M2 pour obtenir un filetage bien perpendiculaire. Garder le montage et présenter le taraud M2 pour obtenir un filetage bien perpendiculaire.

Sur cette photo, on aperçoit bien le tube de 4 x 5 qui dépasse avec ses traces de soudure, il faudra enlever cette partie au tour pour un bon contact avec la fourchette. |

|

|

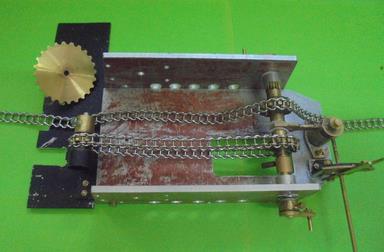

Pour cette machinerie, 4 pignons ont été préparés pour utiliser la chaîne de type VAUCANSON (chaîne Galle) trouvée chez l'OCTANT mais dont le pas est différent de celui de MECCANO : 1 de 8 dents, 2 de 12 dents et 1 de 24 dents.

Pour les fabriquer, il suffit d'aller voir au paragraphe 93 de cet

|

|

| Montage pour l'essai qui va suivre. |  |

| |

|

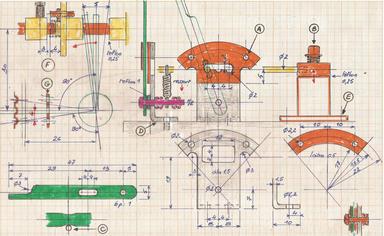

le levier de commande, des explications, des réglages

A - Une plaque en laiton qu'on superpose au support en alu, dont les 1/2 trous de blocage devront tangenter le rond de 2.

B - Un ressort qui permet un léger déplacement vertical et assure bien le placage du rond de 2.

C - On peut assurer la position du levier contre les vis de fixation en le reprenant à la lime plutôt que d'agrandir les trous de fixation de A.

D - Un autre petit réglage possible, en ajoutant sous le support une cale en téflon de la bonne épaisseur.

E - Des lumières pour la fixation de la partie fixe du pivot afin d'empêcher, latéralement, la fourchette de toucher l'axe.

F- Les cotes pour le montage des disques d'embrayage : le "toc" est réglable en longueur (vis M2). On notera aussi une idée pour que le pivot d'entraînement "rejette" le toc avec un petit tube qui tournera.

G- A la lime ronde très fine, reprendre le fond des 1/2 trous en les alignant sur le rond de 2. |

|

Le levier de commande doit être bloqué dans une position ou une autre pour assurer à un seul disque l'embrayage.

|

|

Le support a été récupéré sur une réalisation ancienne qui ne servira à rien ...

Et que l'on peut voir dans cet

|

|

Un premier montage avec des vis à tête fraisée, et ce n'est pas évident car les têtes dépassent un peu à cause du manque de profondeur ... |

|

|

Un montage plus sérieux :

On voit que le levier vient bien en position contre les vis de montage et que le 1/2 trou de blocage de chaque côté recevra bien la tige de commande de diamètre 2.

Un petit ressort a été ajouté pour assurer un bon placage au fond des 1/2 trous de positionnement.

Par contre, pas de téflon, inutile.

|

|

|

Ce montage semble fonctionnel, Mais il y a plus simple et évitant pas mal de réglage ...

Sur cette photo les crans qui assurent le blocage du levier n'ont pas encore été creusés.

On retrouvera cette idée dans la seconde partie de cet

|

|

|  montage de la machinerie pour des essais à la vapeur | Cette fois il faut passer à la finition des deux bâtis (glaces) et à la tuyauterie qui va les réunir.

On ajoutera aussi un graisseur.

|  |

|

|

On ajoute les raccords : sur le sommet, l'arrivée de vapeur; sur le côté et à l'arrière, l'échappement.

Soudure à l'étain. |

|

Il faut toujours se méfier de la soudure à l'étain qui suit le décapant qu'on a mis ... L'un des trous s'est bouché mais on peut le reprendre ... à la perceuse ! |

|

|

le graisseur et le montage

toujours de la récupération. On se contentera de modifier sa tuyauterie.

Ce graisseur ayant été brasé à l'argent, aucune crainte pour ajouter des tuyaux et des raccords soudés à l'étain.

Par contre, le tube de vidange n'a pas été installé pour l'instant : on se servira d'une seringue.

Les plans de ce graisseur se trouvent dans cet

|

|

Prévision d'une bague pour raccorder l'arrivée de vapeur de la chaudière. |

|

Petit problème pour assurer la bonne hauteur du raccord menant au distributeur : le tuyau est trop court pour assurer une courbure correcte, alors on chauffe cette extrémité, on introduit un tube de 4 x 5 et on plie pour ajuster la hauteur facilement sans déformation. |

|

|

|

La plus grand attention doit être portée sur le positionnement des raccords aux bâtis afin d'éviter toute fuite lors du serrage (points entourés en rouge sur le croquis).

|

| | | |

|

|

la suite avec d'autres "bricolages" |

|

démarreur à "friction"

Un procédé déjà utilisé qui consiste à faire bouger une roue dentée solidaire de l'axe moteur.

On retrouve ce système dont on va réutiliser certains éléments dans cet

|

|

Il faut rendre solidaire un pignon de module 1.5 de la bague qui porte le "toc".

Perçage de ce pignon à 6 puis soudure à l'étain.

|

|

|

Perçage à 1.6 puis taraudage bien vertical à M2 pour le toc. |

|

Nouvel ensemble qu'il va falloir titiller pour le démarrage. |

|

|

Il faut construire un nouveau support en alu de 3 d'épaisseur.

Ce support sera fixé par vissage sur le flanc de la machinerie à travers un plat en laiton de 1 mm d'épaisseur.

Ici superposition en se servant de l'axe. |

|

Des perçages à 1.6 pour obtenir par superposition le perçage précis du nouveau support ou de celui flanc.

Ces trous sont ensuite repris au diamètre de 2 ou, petit problème, 2,1. |

|

|

Montage terminé .

Attention,des vis de 3,5 de longueur pour ne pas gêner le glissement du démarreur rendu bien adhérent par un petit ressort. |

|

Le déplacement est très léger, à peine une dent grâce au calage des cylindres à 120°. |

|

|

fraisage à 120° des extrémités de l'axe moteur

Le diviseur de mon tour ne permet pas le passage de cet axe trop long.

//Cela m'est arrivé, et je me servais d'une équerre pour le positionnement dans l'étau ... pas vraiment le top.

Voici un "bricolage" qui permet d'être plus précis.

|

|

Prendre des bouts d'hexagonal )et les percer au diamètre le l'axe, ici 4. Deux sont munies d'une vis de serrage M2.

A noter qu'on pourra s'en servir pour un axe de diamètre 3 en y introduisant une bague de 3 x 4 en alu. Bague à refendre sur la longueur. |

|

Préparation de l'axe avant fraisage.

Bien à plat, on bloque les bagues d'extrémité à 120° après avoir placé la bague centrale de positionnement dans l'étau. |

|

|

Mise en place dans l'étau la vis de blocage face à la fraise.

Le serrage correct est obtenu par la bague centrale

Ensuite, on retourne le montage pour procéder au second fraisage. |

|

Un montage correct pour cet arbre ... Plus correct qu'avec ma première méthode ! |

|

|

modification de l'arbre

L'entraînement par "tocs" donnent des vibrations qui favorisent leur desserrage.

Une idée, fraiser l'arbre à l'emplacement de ce serrage : fraise de 2.5 et fraisage sur 1 mm de profondeur.

Pour un repérage aisé, le mieux est de fraiser dans le prolongement du fraisage précédent.

|

| | |

|

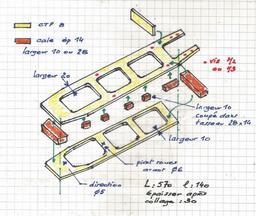

vers un essai en "situation"

avec un montage de contreplaqué qui reproduit le positionnement de la machinerie et de la transmission des chaînes.

Si la chaîne de la roue à aube est à la longueur prévue, celle pour l'entraînement des roues est trop longue ... |

|

|

|

une autre idée pour un véhicule amphibie de taille plus importante |

//Il faut bien passer le temps et en attendant une livraison, des essais avec du matériel disponible. |

|

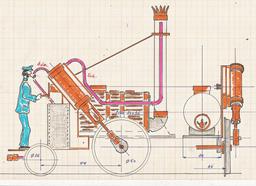

Cette fois, un moteur plus puissant et acceptant un bon ralenti. Moteur déjà construit pour la première version du Rail-Car.

Le système d'embrayage va être modifié pour deux raisons :

. le pignon entraînant les roues en position routière (pomoru) sera placé sur le côté comme sur le croquis de Oliver EVANS qui a été à la base de ce nouveau rêve

. le pignon entraînant la roue à aubes (poti) sra déplacée sur le côté pour laisser un peu de place au pilote ou aux passagers ...

Les plans de ce moteur se trouvent dans cet

|

|

Pour les essais, il faudra prévoir, en alu de 3 d'épaisseur, deux platines : la première recevra le moteur qui n'a subi aucune modification, et la seconde le nouvel embrayage.

|

|

Cette dernière pourra glisser (3 lumières) pour tendre la chaîne d'entraînement.

Un pignon dont l'axe sera fileté à M3 viendra remplacer une des roues du Rail-Car sur le moteur. Petite vis de blocage.

Autre pignon aligné sur l'axe de l'embrayage. (pignons de 12 dents)

|

|

|

|

les petites nouveautés

On s'inspire essentiellement du premier système mais, la fourchette va être doublée afin de rejeter d'un côté ou de l'autre les pignons.

|  |

|

|

| | fraisage intérieur d'un côté .... |

|  | | ... puis de l'autre |

|  | | Brasage argent puis perçage à 3 |

|

|

2 bagues de positionnement de longueur différentes : le diamètre intérieur de 5 permet un déplacement sans trop freiner l'axe. |

|

Le "toc" est modifié : la bague prévue (tube de 2 x 3) est modifiées pour rapprocher le contact avec celui du pignon.

Par la suite, il faudra prévoir un support fixé sur le bastingage pour résister à l'effort apporté par la roue motrice (pomoru) en rotation. |

|

|

L'arrêt de l'axe en position latérale est réalisée pour réduire au maximum le frottement : à l'extérieur une rondelle en téflon de 1 d'épaisseur (diamètre extérieur 6 et diamètre intérieur 4) qui appuiera sur la partie en rotation du roulement. A l'intérieur, un peu de jeu et une rondelle en téflon de 0.25. |

|

En fait, pour faire mieux, il faudrait trouver un roulement qui assumerait une pression latérale ... Je cherche ! |

|

|

Pour gagner de la place, le levier commandant l'embrayage, vissé, a été déplacé sur le côté, et cela fonctionne comme dans le premier système. |

|

Ajout d'un levier de commande de l'inverseur.

Il faudra le canter quand la bonne position sera trouvée pour la roue à aubes.

Cette dernière, pour être dans la réalité, devrait tourner, dans l'eau, au maximum à 80 tours par minute. Cela semble possible ... |

|

|

Il est probable que l'essai ci-contre se déroulera mieux la prochaine fois.

Si on regarde bien la dernière partie de la vidéo, on voit que le roulement de droite du moteur "flotte" légèrement dans son logement et ce n'est pas bon pour une rotation correcte !

Traces d'huiles sur la photo.

Réparation à réaliser lors d'un démontage ... à venir. |  |

| |

|

essais de pompes

Si ce montage fonctionnait, il serait intéressant de pouvoir ré-alimenter la chaudière dont le volume utile est limité.

Ce qui est surtout vrai si on veut faire tourner la 1ère version envisagée avec cependant un problème : la machinerie de ce moteur ne fait que 1 cm3. Acceptera-t-elle de faire tourner une pompe ?

Aussi deux pompes sont prévues :.la première qui a pour l'instant une réduction de 1/6ème sera entraînée par le moteur, la seconde sera actionnée par un équipier de l'embarcation ...

Avec la pompe à excentrique, on peut obtenir 0,05 ml par coup de pompe; avec la seconde, 0,15.

Les plans de ces 2 pompes sont disponibles dans cet

|

| |

|

|

installation

Pas de plan précis pour la platine du montage en alu de 6 d'épaisseur.

A Le trou du support de l'excentrique se percé à 3 pour approcher au mieux la roue de 40 dents.

B Un trou de 3,5 sur la platine permettra de l'avancer ou la reculer pour approcher au mieux la roue dentée de l'axe moteur. La vis viendra se visser dans le support du moteur.

changement de débit

Ce croquis tient compte de la possibilité de changer facilement le débit en modifiant la roue dentée entraînant l'excentrique de 1/6 à 1/10 de réduction.

La dernière solution est possible mais semble peu raisonnable ou alors ce moteur ne consomme rien ...

En bas de ce croquis le croquis des 2 bagues dentées obtenues par l'assemblage dans un rond de laiton de 8. Soudure à l'étain.

La première pour la "grosse version", la seconde pour la "petite version". |

|

|

Bague pour la "grosse version" : |

|  | | prévoir la soudure |

|  | | souder à l'étain |

|  | | percer, vis d'arrêt |

|

|

quelques vues du montage : |

|

| | la platine, les éléments |

|  | | présentation |

|  | | contact avec la roue de l'axe |

|  | | contact avec roue de l'excentrique |

|

|

pour la première "petite" version : |

|  | | pompe à main |

|  | | pompe à excentrique |

|

|

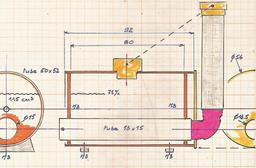

|  la chaudière | dont voici le plan d'ensemble.

Pour le brûleur, on verra sa réalisation et les premiers essais au paragraphe 14 de cet |  |

|

|

|

|

Les fonds peuvent être en laiton de 2 ou 1.5 mm d'épaisseur.

Pour leur maintien vertical, il faut installer un tirant qui fait double emploi avec le tube.

Les trous dans les fonds pour ce tube doivent le laisser glisser aisément pour leur installation : on forcera un peu sur la brasure à l'argent ...

|  |

|

|

| | fond arrière |

|  | | fond avant |

|  | | perçage |

|  | | brasure |

|

|

Toutes les viroles sont taraudées à M5 x 08 (pas métrique).

Il aurait mieux valu du M5 x 0,5 (pas métrique fin) comme celui que j'ai trouvé sur les supports du niveau issu de chez Regner (ce niveau dormait depuis des années dans un tiroir). Avec de la patience, on arrive à engager verticalement la filière de M5 x 08.

L'étanchéité se fait avec du téflon en ruban de 0.10 mm : 3 enroulements dans le sens des aiguilles d'une montre, en tenant le filetage vers soit.

Pour du M5 x 0,5, il faudrait du téflon de 0.75 mm. |

|

Un petit truc pour les essais qui se multiplient : utiliser des vis M5 x 08 banales au lieu d'usiner des bouchons qui ne serviront à rien pour l'instant ... Et, c'est parfait !

|  |

|

|

| le "dôme" vapeur

qui cette fois est en carré de 10.

Il comportera sur la face avant deux viroles : l'une pour la niveau, l'autre pour le manomètre.

Sur le côté, un raccord pour aller à la vanne (registre vapeur).

Au dessous, un système permet de le visser dans la première virole de la chaudière. Un écrou permet de le bloquer.

Pourquoi cette solution ?Il va falloir installer le niveau le plus perpendiculaire possible. La possibilité de faire pivoter légèrement ce dôme permettre un ajustage assez précis pour ne pas briser le tube en pyrex.

|  |

|

|

Montage pour le premier avec une modification apportée au brûleur dont le tube se voit raccourci de 12 mm ce qui va favoriser le maintien de la flamme dans le tube.

Pour récupérer la perte de puissance, les trous de 1.2 ont été agrandis à 1.3 ce qui donne pratiquement la même chauffe.

|  |

| |

|

les acccessoires à monter

après peinture (bombe haute température pour certains)

Il manque encore le registre vapeur ... |

|

Pour ces accessoires, il faut du téflon de 0.75 pour les petits filetages ou du 0.10 pour ceux les M5 au pas métrique.

Le mieux est de couper le téflon à la bonne largeur et de l'enrouler dans le sens des aiguilles d'une montre en regardant le filetage de face. |

|

|

montage du "dôme"

pour lequel je n'ai pas trouvé d'autre nom et qui s'inspire du montage que l'on trouve sur certains modèles de REGNER. |

|

| | du téflon sur le filetage de fixation |

|  | | visser l'écrou et placer une rondelle de téflon |

|  | | mettre en place,serrer modérément |

|

|

montage du niveau

qui provient de chez REGNER via l'ATELIER VAPORISTE. |

|

Préparation des supports .

A la réception, ils sont filetés en M5 x 05. Il m'a fallu les reprendre à M5x 08, pas métrique.

Du téflon et on visse les écrous qui serviront au blocage. Petites rondelles en cuivre fournies.

|

|

|

Visser et caler le support du bas, bien vertical.

Visser sans le serrer celui du haut en essayant de le présenter dans l'alignement de celui du bas. |

|

Introduire un foret de 401, voire 402 dans les 2 supports et vérifier leur alignement.

Le foret doit glisser correctement. Serrer légèrement l'écrou de blocage du support supérieur. |

|

|

Mesurer la longueur du tube en pyrex puis le couper.

L'étanchéité ne se fera pas avec des rondelles en silicone mais avec du téflon de 0.10 torsadé : 2 spires.

Avec ce procédé on peut facilement glisser les écrous sur le tube. |

|

Ecarter légèrement le support du haut puis glisser les deux écrous garnis de téflon.

En fait, on pouvait procéder au blocage et introduire verticalement facilement le tube et les écrous ...

|

|

|

Serrer les 2 écrous pour l'étanchéité avec prudence en maintenant bien le dôme qui ne doit pas bouger.

Bloquer l'écrou du support du haut. |

|

L'opération la plus délicate : le serrage du dôme qui se fait en maintenant du mieux possible le montage du niveau. |

|

|

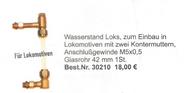

chapelle d'introduction

issue il y a une vingtaine d'années de chez STAB.

Référence n° 240, pas de 3/32". |

| |

|

Un manchon à ajouter pour qu'elle déborde du fond de la chaudière : d'un côté du M5 x 0,8, de l'autre du 3/12". |

|

Mais, la chaudière mise sous pression, elle n'est pas étanche malgré un petit passage au martyr !

Une bille à changer probablement, une bille à commander ... |

|

|

|

le support de la chaudière

On pouvait le faire en alu de 6, mais ce n'était pas évident avec ma petite fraiseuse ... Alors, un bout de planchette de poirier que l'on peut très bien travailler avec nos fraises après une découpe à la scie sauteuse.

Pour les tirants, de la simplicité avec un rond de bois qui entre dans un tube d'alu.

Les fixations se feront grâce à des vis vissées dans le bois percé au préalable.

|

|

|

|

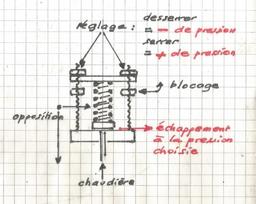

la soupape

Encore une trouvaille dans un tiroir. Cette soupape d'Adams était prévue pour le tracteur ...

La construction est décrite dans cet

|

|

Pour cette chaudière le réglage s'est fait à 4 bars en se servant du compresseur.

Une fois la pression atteinte, on bloque le montage avec les 2 écrous inférieurs. |

|

|

habillage de la chaudière

Des baguettes de 2 x 5, de la laine de verre épaisse de 1 mm, de la feuille d'alu ménager. Faire un gabarit pour la découpe à la scie fine des ouvertures (viroles). Après réalisation, ajuster les trous et couper à longueur.

Quelques photos mais la méthode est plus détaillée pour le premier moteur ayant reçu cette isolation : Le ROQUET, à voir dans cet |  |

|

| | collage de la fibre de verre |

|  | | points de colle pour l'alu (2 épaisseurs) |

|  | | serrage : laiton 0.5 x 5 |

|  | | prise de longueur |

|

|

| | petite "boutonnière"" |

|  | | légère mise en forme sans chauffer |

|  | | toutes les pièces |

|  | | blocage sur le bâti |

|

|

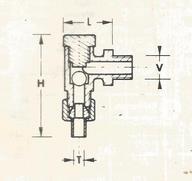

| la vanne vapeur

Un modèle classique où on obtient la fermeture totale par le contact d'un cône en laiton dans l'ouverture d'un tube de 2 x 3 en cuivre recuit.

Il va falloir la fixer sur le bâti pour ne pas risquer de déplacer le dôme. Pour cela il faudra la présenter et se faire un petit croquis tenant compte de la hauteur à laquelle on veut la voir se placer et calculer le pliage de la patte de fixation (laiton de 1 x 5).

Il faudra reprendre également le corps de la vanne avec une fraise de diamètre 1 sur 2 de profondeur et 6 de large. |  |

|

|

| | toutes les pièces |

|  | | brasage à l'argent |

|  | | terminé ! |

|  | | montage |

|

|

|

montage de la cheminée

Un disque en alu de 1,5 ou 2 d'épaisseur et de diamètre 62 est percé de 2 trous : l'un pour le passage du bas de la cheminée qui va aller rejoindre le tube , l'autre pour le passage du manchon de la chapelle d'introduction que j'ai gardée, au cas où un jour, ...

La cheminée est maintenue par un arceau en laiton se fixant par des vis M2 |

| |

|

montage final et essais dans la foulée |

|

|

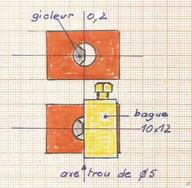

Pour ces essais, j'ai repris la première version du brûleur avec gicleur de 0.2.

La rampe est la même que pour le gicleur réglable.

Lors du premier essai, des trous de 1.3, dans le second des trous de 1.4 mm. Et tout change ...

Cette fois on tient la pression.

|  |

| |

|

Un petit croquis pour montrer la disposition du gicleur et l'emplacement de la bague qui règle l'admission de l'air primaire. |

|

conclusions provisoires

car ce brûleur devrait encore pouvoir être amélioré.

Pour ces essais un vieux moteur de 1 cm3 qui a vieilli (Bon, il a 33 ans !).

Le but est d'obtenir une pression maintenue à 2 bar mano ( 3bars absolus, soit 1.61 g/l de vapeur)., avec un moteur pouvant tourner entre 500 et 600 trs/mn.

La surface de chauffe doit être au minimum de 1 x 1,61 x 550 / 4000 = 0.22 dm².

Et elle est de 0.38 dm²., plus que suffisant et pouvant donc accepter une vitesse supérieure si nécessaire. |

|

|

mais on peut essayer d'améliorer ...

|

|

|

De nouvelles recherches pour obtenir un brûleur vraiment adapté à cette mini-chaudière : |

| |

|

Les solutions envisagées se trouvent aux paragraphes 14, 15 et 16 de cet |  |

|

des essais qui vont amener à un changement d'options ... |

|

Certes cela fonctionne mais il faut pousser le brûleur à son maximum, de plus la réduction pour la roue à aube sera difficile à obtenir. Quant à celle devant entraîner l'engin sur la route, on peut douter de la force qui sera transmise ...

En fait, cette conception d'un entraînement direct qui fonctionnait parfaitement pour un véhicule léger (Le Roquet) semble de mois en moins valable pour le Poti Poromu !.

On peut penser à une autre chaudière, plus volumineuse avec un brûleur torche. Mais, d'une part je n'ai pas le matériel pour la construire et d'autre part j'aime bien cette petite chaudière.

https://youtu.be/e52MItyrevk | |

|

| Les résultats sont totalement différents.

Il a suffi de revenir à un rapport réaliste entre la chaudière et le moteur comme l'expérience l'a montré, soit moins de 1 cm3.

Ensuite, comme sur la plupart de mes véhicules, on développera la faible puissance obtnue par une bonne démultiplication ou, plus juste, une bonne réduction ...

Ci-dessous les transformations apportées.

https://youtu.be/QSVLAuYZKro

| |

|

|

|

On s'occupe d'abord du réservoir pour lui donner un peu plus d'autonomie et surtout d'équiper sa vanne d'un ressort qui maintiendra l'ouverture donnée.

Il sera facile de repérer la position de son volant pour obtenir la chauffe nécessaire pour la montée plus ou moins rapide en pression et le maintien de cette pression. |

| | |

|

Pas difficile de réduire la cylindrée : on réduit la course, on réduit la longueur du piston et ... on déplace le trou recevant le roulement de l'arbre moteur.

Cette fois le moteur va tourner librement. On ne gardera que la roue dentée prévue pour la pompe qui servira cette fois à entraîner un inverseur réducteur. |

|

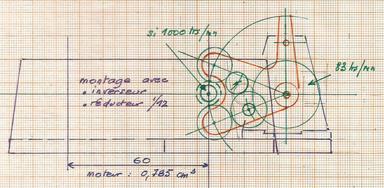

Croquis de principe qui a été testé sur la vidéo 11.

|  |

|  | | montage, essai |

|  | | la cote passe de 13 à 10 |

|

|

vers la solution finale ? |

Il apparaît nettement que la première option avec entraînement direct des roues ne convient pas à la mini-chaudière et cela sera très certainement aggravé par le poids total de l'engin, surtout si on veut lui permettre de rouler. .

On va donc faire comme d'habitude : mettre chaudière et moteur en harmonie puis donner du "punch" à la machine avec une bonne réduction ! Avec d'ailleurs une amélioration puisqu'on pourra ajouter la marche arrière ... |

|

une nouvelle semelle, un support indépendant ...

|  |

|

Le moteur a été modifié comme expliqué précédemment mais sa semelle n'est pas assez longue pour supporter l'inverseur et la nouvelle mécanique.

N'ayant pas envie d'en recommencer une autre dans de l'alu de 6 d'épaisseur, je me suis contenter d'une autre semelle en alu de 4 qui viendra se fixer sur la première.

Elle est plus rapide à construire et, en prévoyant des lumières pour sa fixation, on pourra régler correctement le contact du pignon de l'arbre moteur et des pignons de l'inverseur.

Il faudra aussi concevoir un levier d'embrayage et d'inversion maintenant t les 3 positions. |  |

|

|

usinage du nouveau support

en utilisant malgré la petite taille de la fraiseuse, une fraise ... |

|

| | fixation dans l'étau (carré d'alu) |

|  | | découpe, fraise de 6 |

|  | | amincissement |

|  | | reprise d'un côté |

|

|

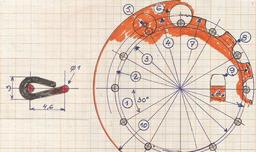

| croquis définitif de l'inverseur - réducteur

Ne sachant pas si le moteur l'entraînerait, pas de fixation définitive des roues dentées mais tout simplement des vis dont la position est renforcées par des rondelles "éventail".

Cela fonctionne correctement mais attention, lors du montage, pour la roue entrant (30/10)en contact avec la roue de 60 dents il faudra utiliser des écrous de 3 sur plat, sinon ça touche ...

|  |

|

|

Il s'agit de roues dentées de module 0,5 récupérées ...

En fait, il faut :

. 1 roue dentée de 60 dents avec moyeu qui sera rendue solidaire de l'axe de la mécanique

. 1 roue 30 x 10

. 1 roue de 20 dents *

. 2 roues de 30 dents *

* pour ces dernières, le choix de roues avec moyeu serait meilleur

Toutes ces roues se trouvent dans le catalogue de l'OCTANT. |

|

Petit truc pour bloquer les position de l'inverseur :

. percer le plat et y glisser un fil de laiton de 0.8, plier, souder à l'étain et ne garder que la protubérance à l'avant. |

|

Pour la réalisation des rainures, une petite scie à métaux dont la lame fait 0.4 d'épaisseur.

Commencer par monter le système et repérer au crayon puis à la lime les endroits où il faudra réalise la rainure *intérieure* sur environ 0.4 de profondeur.

Le blocage à la bonne position est obtenu par les petits ressorts. Réglage de tension à effectuer avant le blocage par contre écrou.. |

|

|

| nouvelle mécanique

Elle est semblable avec un décalage extérieur pour les roues du Poromu.

Plus de ressorts cette fois et tous les essais vont tendre à limiter les frottements.

Un des tous premiers essais du déplacement des bagues avec ... du fil de fer : |  |

|

|

Un fil de fer bien utile pour passer ensuite au plan.

Sur tu papier collé, on pointe la position médiane et les positions extrêmes. Les ouvertures du plats (2 lumières) en découleront.

Attention, les plans donnés ont été dessinés après la réussite du système ... Vos dimensions peuvent donc varier . |

|

Ce fil de fer sera remplacé par un plat de 10 de large. Ici de l'alu de 1.5 mais du laiton était meilleur (encore faut-il en trouver au fond des tiroirs !).

Pour faciliter le glissement, on mettra du téflon de 0.25 sur les supports.

Le placage sera assuré par des petits ressorts de briquet.

Au départ, ce plat devait être plié aux extrémités à 90°. Cependant il est plus facile de le régler en pliant 2 fois comme en le voit sur la photo : avec une pince, on peut faire varier facilement les angles et amener les deux extrémités exactement dans les rainures. |

|

|

Des points auxquels il faut faire attention :

.garder un léger jeu latéral de 1/10ème pour que l'axe de la mécanique puisse tourner librement

. les bagues sont revues en fonction de leur emplacement, ainsi celle du Poromu est plus longue.

. les bagues glissées que le tube de laiton de 3 x 4 ne sont pas encore soudées. Elles le seront, à l'étain après les essais. Pour une bonne soudure, enduire le tube de pâte décapante, glisser les bagues séparées de 2.5 mm et présenter un peu, très peu d'étain qui va se glisser entre les pièces à assembler.

Le levier de commande devra suivre la ourse des lumières. Son pivot a donc été abaissé. |

|

|

|

|

premiers montage et essais presque définitifs |  la coque

Il a fallu prévoir une coque pour recevoir la machinerie, la chaudière et le réservoir de gaz.

Pour limiter le poids au maximum, ces éléments sont placés sur une feuille de plexiglas de 1.5 d'épaisseur (Pas de rigidité mais de la solidité en

maniant doucement !)

La coque est également simplifiée : 2 épaisseur de contreplaqué de 8 mm avec des cales pour obtenir une épaisseur finale de 30 mm(ligne de flottaison)

Cette cote a été obtenue ainsi :

. pesée de tous les éléments devant ou pouvant venir s'installer sur le pont = environ 1.850 kg

. calcul de la surface plongée dans l'eau = 7 dm²

> 1.85 / 7 = environ 2.6 cm arrondis à 3 |

|

Pour résoudre le problème du collage avec des cales bien alignées, on peut procéder à ce montage ou le fond, plis le pont sont maintenus entre 2 barreaux. |

|  | | premier collage des cales |

|  | | collage du "pont" |

|

|

Des idées pour la peinture :

L'intérieur et le haut du bordage extérieur sont peints en beige clair (bombe). Toute la partie immergée reçoit 2 couches de laque d'un vert un peu foncé.

Par la suite, p0ur assurer l'étanchéité, on passera plusieurs couches de résine polyester dans le fond de l'embarcation.

|

|

| | protéger le fond |

|  | | protéger les têtes de vis |

|  | | protéger les surfaces à encoller |

|

|

|  |

le montage de la roue à aubes, les supports

roue qui a été empruntée au Pousseur de la Faaroa et dont l'album en montre la construction.

|  |

|

|

| Un contrôle de la masse

et on se trouve dans l'estimation prévue. |

|  | un montage qui permet

de maintenir la chaîne et s'en régler la tension. |

|

|

|

la suite avec les roues "routières"

et pour obtenir la marche du Poromu il faut actionner une chaîne placée sur le côté. |

|

Avant de dessiner les supports des roues arrière, un petit contrôle de la ligne de flottaison prévue à 3 cm.

La coque et tous les éléments qui vont la garnir sont enveloppés dans un grand sac poubelle en plastique et on pose le tout dans une "piscine ...

Là, la coque ne touche pas le fond et cela semble donc correspondre aux calculs.

Mais il faut prévoir une erreur dans la masse embarquée, aussi les supports de roues arrière pourront être abaissés de 5 mm. |

|

modification de la coque en prévoyant le passage des arbres de la mécanique.

Découpe d'un 1/2 rond avec un emporte pièces : facile car la structure est recouverte avec de la feuille de placage de 1 mm d'épaisseur.

Pour solidifier, des joints en fibre que l'on colle à la colle de menuisier.

|

| | |

|

supports de l'essieu arrière en alu de 1,5 d'épaisseur.

Pas de roulements cette fois car ils seront dans l'eau et je n'en ai plus d' étanches. Alors des "coussinets auto-lubrifiants en bronze fritté à épaulement" qui me viennent de chez l'Octant : diamètre intérieur 3, diamètre extérieur 6. |

|

|

Pour obtenir les lumières à l'aide d'une fraise, un procédé simple et rapide : les 2 supports sont maintenus par des vis m2 et ce sont les écrous qui maintiennent les pic'es dans l'étau ...

Mettre en place les coussinets n'est pas facile : percer à 6, passer l'alésoir puis enfoncer avec un emporte-pièces de diamètre 7 ou 8.

|

|

un montage un peu particulier

à l'aide de vis M2 de 16 de longueur ici et avec une tête hexagonale. |

|

| | perçage à 1.8 |

|  | | méthode meilleure pour ce perçage |

|  | | placer la vis par l'extérieur |

|

|

| | dévisser puis replacer la vis par l'intérieur |

|  | | montage réglable |

|  | | tension de la chaîne réglable |

|

|

L'axe de l'essieu est en inox de 3 mm. Les coussinets ne sont pas faciles à aligner ! Alors une solution, reprendre celui de la roue non motrice au diamètre de 3,1. Si cela ne suffisait pas, on peut reprendre les deux.

|

|

|

|

| le gouvernail

2 pales vont diriger le flux d'eau. On utilisera la partie centrale d'un charnière en laiton pour leur pivotement.

Comme il n'y a pas beaucoup de place à l'arrière, le mouvement en sera assuré par une barre située sur un des côtés et il faudra en assurer le débattement pour éviter un contact avec la roue à aubes.

Deux axes, l'un menant, l'autre mené, dont il faut assurer le guidage : deux ronds de bois percés et collés à l'arrière.

|  |

|

|

| | le taquet qui va assurer l'entraînement |

|  | | collage des guides des axes |

|  | | perçage "olé-olé"" (il vaudrait lieux être deux ! |

|

|

| | essai; par la suite nouveau perçage à 3.2 |

|  | | réception du taquet, à ajuster |

|  | | montage avant sciage taquet |

|

|

| | ajout d'une bague d'espacement |

|  | | découpe nécessaire ? |

|  | | estimer le débattement de la barre |

|

|

Ajuster la bague en téflon qui doit permettre le passage de la clé venant serrer une vis M2 qui va maintenir l'axe mené. |

|

Le montage final.

A noter que le montage pourra se faire simplement en glissant les deu axes par le dessous (en enlevant la barre évidemment !) |

|

|

|

la direction

la plus simple possible.

Le volant va entraîner le support des axes des roues.

Au départ, ce support est un simple plat en cuivre de 1,5 d'épaisseur mais, sous la masse il va se cinter, les axes toucheront le fond de la coque et rien ne tournera ...

La solution est de transformer ce plat par pliage en forme de cornière et cette fois ça fonctionne. |

|

| | principe |

|  | | support du volant |

|  | | passage de la platine |

|

|

: :

Le volant et sa mécanique, lui aussi pourra être installé en le glissant per le dessous (en enlevant le volant !).. |

|

Le support des axes des roues. L'écrou M6 doit pouvoir se loger dans le creux de la charnière. |

|

|

Etanchéité par collage à la résine polyester de la bague en bois et du tube qui guident la barre de direction; par collage de la vis M6 qui maintient le support des roues. |

|

On en profite pour redonner une couche de résine sur les têtes de vis qui maintiennent le support des roues arrière. |

|

|

les roues de diamètre 80

au nombre de 4 et non de 8 comme noté sur la vidéo !!!!

Un contreplaqué de bonne qualité supporte bien le travail au tour. Le problème et celui de l'intérieur que je réalisé à la scie fine : pas toujours très réussi malgré le limage et le papier de verre; Alors un essai, réussi en utilisant le tour. |

|

| | disque obtenu |

|  | | aller jusqu'à la dernière couche |

|  | | atteindre l'épaisseur de la jante |

|

|

| | il restera à scier la dernière couche de ctp |

|  | | le résultat |

|  | | on peut penser au montage |

|

|

|

Réaliser les 4 moyeux. Un petit coup d'outil au tour est un bon guide de sciage. |

|

Avant le collage, enlever les petites échardes de bois à l'intérieur : foret à centrer puis cure-dents. |

|

|

Utiliser ce type d'épingles qui maintiennent bien à lat le montage lors du collage sur le chantier en placoplâtre. |

|

4 roues à réaliser, c'est long. Si on veut qu'elles résistent, le collage doit durer au moins huit heures. Alors, au bout de 4 heures, on démonte la roue du chantier et on la fixe toujours bien à plat sur un support en alu pendant 4 nouvelles heures. Et ... on peut utiliser le chantier pour une autre roue. |

|

|

Couper le surplus des cure-dents au couple ongle mais, quand la colle de menuisier est parfaitement sèche, utiliser une lime ronde (diamètre 5) pour supprimer ce qui dépasse encore : aucune "bosse" cette fois sur la bande de caoutchouc qui sera collée. |

|

Le ctp présente de petites fentes qu'on ne fera pas disparaître avec la peinture en bombe : on peut y remédier avec de l'enduit. |

|

|

Pour avoir des rainures bien régulières, préparer un gabarit pour leur traçage. |

|

Nos 4 roues sont prêtes. |

|

|

|

l'échappement | Pas facile d'imaginer de mettre à l'eau ce véhicule avec tous les condensats générés lorsque l'on démarre le moteur à froid mais pas seulement car ensuite se forment parfois de petites bulles qui accompagnent la "fumée" et salissent le pont et projettent de l'huile dans le lagon ...

La vidéo montrera ce que l'on obtient avec chacun des 2 échappements imaginés. |

|

échappement simplifié

constitué de 2 tubes de 3 x 4 qui viennent de placer de chaque côté de la cheminée. |

| | |

|

échappement plus complexe

qui va retenir l'huile mais aussi les gouttes (petites bulles) de condensats qui se forment, d'où le nom que je lui ai trouvé : le déshuileur - débulleur.

Le voici terminé. |

| | |

|

| | pièces intérieures |

|  | | brasure argent |

|  | | autres éléments |

|  | | soudure à l'étain |

|

|

| | repérages |

|  | | pliage des tubes de 2 x 3 |

|  | | soudure argent et étain |

|  | | réglage de la position de la cheminée |

|

|

|

Le réglage de la cheminée :

. elle ne doit pas toucher l'arceau reliant l'admission des deux moteurs

. elle doit venir tangenter la cheminée

Pour avoir un fond bien propre lors de l'utilisation à la vapeur, on ajoutera un petit récipient en tôle sous les cylindres ... |

| |

|

avant la 1/2 finale (essai à l'air comprimé) |

|

un capot

pour dissimuler la mécanique en tôle et en partant d'un gabarit

|

| | |

|

derniers aménagements

Finition de la coque et une vis placée à l'avant pour installer la machinerie en commençant à enfiler le trou de la platine sur le manchon du volant. |

| | |

|

le volant

qui reçoit une petite barre transversale pour aider à la manoeuvre.

Il faudra la démonter avant de placer la platine de la machinerie.

|

| | |

|

les personnages

au 1/22,5 ème sont peints à la gouache puis vernis (je n'ai plus de peinture spécifique pour le plastique et ce n'est pas bien joli !) |

|

| | deux passagers |

|  | | le pilote et la barreuse |

|  | | le mécanicien |

|

|

|

essai à l'air comprimé

Difficile de penser que notre petite machine va faire roule ce véhicule dont la masse dépasse les 2.350 kg.

Difficile d'autant que les roues avec leur recouvrement de caoutchouc va rouler sur un revêtement qui s'écrase au moindre poids ...

Donc une 1/2 finale pleine de suspens ! |  |

| |

|

la résolution des 2 problèmes rencontrés |

|

la chaîne saute

La roue dentée de type Vaucansson faisait 2 mm d'épaisseur, la longueur d'entraînement est faible et elle bouge latéralement lorsqu'on veut la rendre motrice. Cette "grosse" épaisseur favorise sa sortie. Elle est remplacée par une roue dentée de 1.5 mm d'épaisseur ce qui donne un peu de "jeu" latéral.

Il faut aussi qu'en position d'entraînement elle soit à la verticale de la roue de la mécanique : ajouter des rondelles.

.

|

|

l'embrayage ne tient pas

surtout dans la position "poromu".

Il est nécessaire de vérifier la bonne position de l'embrayage par rapport à l'axe moteur qui porte le pignon d'entraînement.

Ensuite, il suffit de resserrer les vis qui maintiennent le levier sans,bien entendu le bloquer. |

|

la fin de cette aventure | avec l'essai à la vapeur

de Poromu puis de Poti ... |

|

Aucun problème rencontré pour le passage de l'air comprimé à la vapeur.

|  |

| |

|

Conclusions : |

|

Une aventure avec de nombreux rebondissements qui a duré presque 6 mois. Elle montre que bien souvent on peut trouver des solutions ...

Certes, si on voulait construire ce véhicule amphibie, le faire rouler et naviguer facilement, il faudrait le munir de servos, donc le construire plus grand.

Sans oublier de modifier la roue à aubes : 2 roues latérales dans le prolongement de la coque (croquis de départ) et empêchant l'eau d'embarquer de l'eau en marche arrière, et ce serait parfait !

Si un jour vous le construisait, n'oublier pas de m'en parler.

|

|

documentation

Avant de me lancer dans cette aventure, je ne connaissais que la gravure insérée en début d'album.

Jean-Paul DELABY m'a envoyé un lien permettant d'imaginer d'autres options.

Bien d'autres dessins e renseignements en allant sur ce site

|

|

album terminé Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|