Une suite logique ...

... avec ce nouveau moteur de 1 cm3 à distribution rotative sur le vilebrequin.

Cette fois les cylindres seront décalés de 180°.

C'est un moteur qui tourne très rapidement et son constructeur l'avait prévu pour actionner une hélice d'avion. Le poids de celui qui va être construit empêche cependant toute espérance pour cet usage ... à moins de le positionner sur un hydroglisseur !

Il ne démarre pas seul et c'est dommage mais à la moindre sollicitation du volant , c'est parti !

Pour la construction, beaucoup d'usinages ont été décrits dans les albums précédents à revoir en cliquant pour accéder au sommaire. |

|

documentation et recherches théoriques |

|

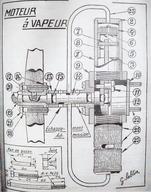

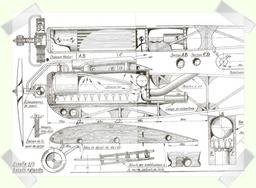

le plan de départ

Il s'agit d'un modèle de G.SABLIER probablement ancien et paru dans une revue dont j'ignore le nom.

Une construction typique des années 50 (?) avec des joints en cuir.

L'auteur avait prévu un échappement en fin de course ce qui réduit l'effort demandé lors de la remontée du piston et le fait tourner beaucoup plus rapidement. Normal pour actionner une hélice ...

Le modèle construit diffère un peu et utilise la méthode des précédents "plombés" en utilisant des éléments de plomberie.

Pas d'échappement en fin de course, mais des essais divers qui en font également un moteur très rapide avec la présence d'un canal comme sur le "Plombé 3" dont l'effet reste à vérifier. |

|

fonctionnement

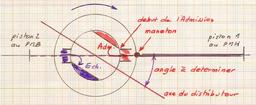

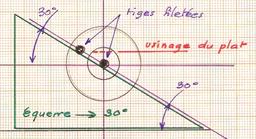

Comme pour les précédents moteurs, il faut faire en sorte que le début de l'admission corresponde au PMH du piston concerné.

Pour réaliser cette figure, il convient de caler le maneton selon un angle de 30° (selon le plan de l'auteur).

Quelques dessins et calculs montrent que l'on arrive en fait à un angle d'environ 25 ° mais qui n'est pas évident à obtenir ... |

|

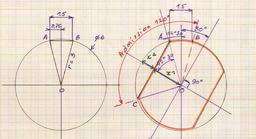

L'angle de calage de 30° du croquis de base a été retenu et les ouvertures vers les cylindres sont de diamètres 1.5. L'angle de calage de 30° du croquis de base a été retenu et les ouvertures vers les cylindres sont de diamètres 1.5.

A partir de là, quelques calculs :

. Sinus 1/2 AOB = 0.75 :3 = 0.25 et 1/2 AOB = 14° 30 et AOB = 29°

. 1/2 AOC = 90° - (30° + 14°30) = 45°30 et AOC = 91°

. Admission = Echappement = 91° + 29° = 120° ce qui est dans la norme.

Cosinus 1/2 AOC = cos 45° 30 = x / 3 = 0.070091 et x1 = 2.10

. 3 - 2.10 = x2 = 0.90 |

|

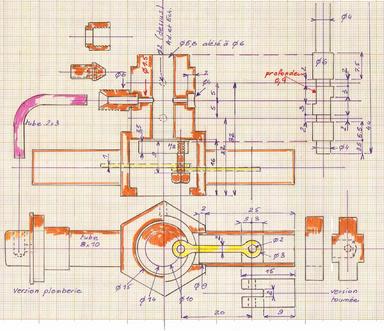

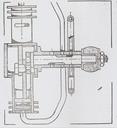

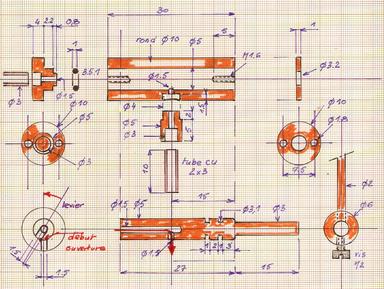

plan d'ensemble

On pourra exploiter ce plan soit en version plomberie intégrale soit en ne gardant que l'hexagonal comme pièce de plomberie et en usinant un bouchon.

Pour ce modèle, de nouvelles biellettes mais les précédentes - plus solides- peuvent être utilisées car il y a la place.

On pourra aussi percer parallèlement au distributeur le bloc de distribution comme sur le Plombé 4, canal qui rejoint l'hexagonal ... Un petit moteur qui donnera lieu, en fin d'album à quelques expériences.

|

|

la construction | les bouchons

Pas d'usinage ou bien peu cette fois car on utilise directement ceux du commerce qu'il suffit de "transformer". |

|

Les éléments de plomberie réunis. Les éléments de plomberie réunis.

Le plus difficile a été de trouver un raccord dans lequel s'emboîtait le tube de laiton de 8 x 10 qui sert pour les cylindres : commande spéciale à Papeete ! |

|  Perçage à 2 puis à 3 sur 2,5 mm du bouchon sur un des côtés du carré. Ou à 3 directement. Perçage à 2 puis à 3 sur 2,5 mm du bouchon sur un des côtés du carré. Ou à 3 directement.

Serrage dans l'étau des 2 bouchons, repérage préalable au tour (coup de foret à centrer) pour le repérage du centre du carré. |

|

|

Perçage d'un trou de diamètre 2 pour l 'admission ou l'échappement. Perçage d'un trou de diamètre 2 pour l 'admission ou l'échappement.

On se repère sur le centre intérieur du bouchon et on perce pour déboucher dans le trou précédent. |

|  Résultats des perçages. Résultats des perçages. |

|

|

Le repérage du centre du carré est surtout important pour la suite des opérations car il va permettre un centrage assez correct sur le plateau diviseur pour le perçage des trous. Le repérage du centre du carré est surtout important pour la suite des opérations car il va permettre un centrage assez correct sur le plateau diviseur pour le perçage des trous. |

|  Réglage à partir du centre et perçage de 3 trous de diamètre 2 à 120° les uns des autres. Réglage à partir du centre et perçage de 3 trous de diamètre 2 à 120° les uns des autres. |

|

|

Après sciage de la plus grande partie du pas de vis, on place dans le mandrin à 4 mors pour le supprimer entièrement et obtenir une surface bien plane. Après sciage de la plus grande partie du pas de vis, on place dans le mandrin à 4 mors pour le supprimer entièrement et obtenir une surface bien plane.

A l'intérieur, il restera une partie creuse bombée qui est suffisante pour l'admission ou l'échappement, si bien que les pistons seront repris pour arriver à ras des cylindres. |

|  Même opération pour les raccords : sciage puis passage au tour. Même opération pour les raccords : sciage puis passage au tour.

Placer dans le plateau diviseur, perçage à 1,2 puis préparation au taraudage à M1.6 |

|

|

Les 2 bouchons sont terminés. Les 2 bouchons sont terminés.

A refaire, j'arrondirais le carré afin de pouvoir placer des goujons en place des vis et avoir assez de place pour enfiler la clé. |

|

corps, cylindres, couvercle

Rien de bien neuf pour ces éléments. |

|

Après avoir alésé la partie centrale, perçage du raccord à diamètre 9 : on aura ainsi un épaulement pour le positionnement des cylindres dont le tube sera repris sur 2 mm à ce diamètre. Après avoir alésé la partie centrale, perçage du raccord à diamètre 9 : on aura ainsi un épaulement pour le positionnement des cylindres dont le tube sera repris sur 2 mm à ce diamètre. |

|  Petit positionnement pour le plaisir ! Petit positionnement pour le plaisir !

|

|

|

Le raccord fileté a été brasé puis repris au tour. Usinage dans un rond de 16 du corps qui fait environ 14.5 de diamètre et qu'il faut ajuster pour que l'emmanchement se fasse légèrement serré.. Le raccord fileté a été brasé puis repris au tour. Usinage dans un rond de 16 du corps qui fait environ 14.5 de diamètre et qu'il faut ajuster pour que l'emmanchement se fasse légèrement serré.. |

|  Le manchon a été enfoncé au maillet ; petit coup de soudure à l'étain sur le bout qui dépasse. Le manchon a été enfoncé au maillet ; petit coup de soudure à l'étain sur le bout qui dépasse.

Perçage au diamètre 5.8 en partant cette fois de l'intérieur pour avoir un meilleur centrage.

Le passage à l'alésoir de 6 ne se fait qu'après tous les perçages du corps effectués. |

|

|

Réalisation du couvercle dans un laiton de 2 d'épaisseur : découpe grossière, soudure à l'étain sur un tube de cuivre et mise au diamètre. Réalisation du couvercle dans un laiton de 2 d'épaisseur : découpe grossière, soudure à l'étain sur un tube de cuivre et mise au diamètre.

Marquer le centre qui servira au repérage lors des perçages. |

|  Perçage des 6 trous de diamètre 2 à 60° les uns des autres. Perçage des 6 trous de diamètre 2 à 60° les uns des autres. |

|

|

Repérage du premier trou sur l'hexagonal. Repérage du premier trou sur l'hexagonal.

Il suffit ensuite de tourner pour obtenir les autres trous : perçage à 1.2 puis taraudage à M1.6. |

|  Une petite idée en passant : ouvrir les trous vers l'extérieur ... Cela change un peu et est plus facile à positionner. Une petite idée en passant : ouvrir les trous vers l'extérieur ... Cela change un peu et est plus facile à positionner. |

|

|

Perçage de tous les trous dont ceux qui serviront pour le montage sur un support. Perçage de tous les trous dont ceux qui serviront pour le montage sur un support.

Certains trous seront faciles à positionner en partant des arêtes de l'hexagonal, pour les autres il faudra être le plus précis possible et se positionner au milieu d'un pan.

Une fois tous les trous réalisés, on peut passer l'alésoir. |

|

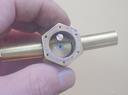

le distributeur

Il est usiné dans un rond de laiton de diamètre 6. Si on possède une pince de ce diamètre, c'est le moment de s'en servir.

La seule difficulté sera de caler le maneton à 30° ... mais on peut y arriver aisément. |

|

Les deux saignées ont été réalisées ainsi que le disque de vilebrequin dont une face seulement a été dressée et percé à 4. Les deux saignées ont été réalisées ainsi que le disque de vilebrequin dont une face seulement a été dressée et percé à 4.

En bout du distributeur, un épaulement de diamètre 4 et de 3.5 de longueur.

Percer et tarauder ce côté pour y placer une tige filetée M2 qui servira ensuite.

A refaire je n'exécuterais pas encore la diminution du diamètre permettant de placer le volant. |

|  Soudure à l'étain par l'intérieur du disque sur le distributeur : on évite ainsi un débordement de la soudure sur le distributeur. Soudure à l'étain par l'intérieur du disque sur le distributeur : on évite ainsi un débordement de la soudure sur le distributeur.

Si le trou M2 venait à se boucher, on peut le reprendre. |

|

|

Résultat de cette soudure : on voit qu'il n'y a rien à reprendre. Résultat de cette soudure : on voit qu'il n'y a rien à reprendre. |

|  Mise à épaisseur du disque à 3.5 et petit passage, au cas où, du taraud M2. Mise à épaisseur du disque à 3.5 et petit passage, au cas où, du taraud M2. |

|

|

Emplacement du maneton. Emplacement du maneton.

On se repère sue la tige filetée centrale remise en place. Perçage à 1.6 puis taraudage à M2. |

|  Placer deux goujons avec un peu de téflon en ruban pour que ça ne bouge pas. Placer deux goujons avec un peu de téflon en ruban pour que ça ne bouge pas.

Ce sont ces tiges filetées qui vont servir pour le calage lors de la réalisation des plats. |

|

|

Premier calage avec la pointe de l'équerre à 30°. Premier calage avec la pointe de l'équerre à 30°.

Attention lors du serrage de l'étau car ça bouge facilement ... |

|  Réalisation du premier plat à l'aide de la descente fine. La fraise de diamètre 6 permet de le réaliser sans déplacements latéraux. Réalisation du premier plat à l'aide de la descente fine. La fraise de diamètre 6 permet de le réaliser sans déplacements latéraux.

Un sérieux calage de la pièce est nécessaire. |

|

|

On tourne la pièce de 180° et on reprend le calage avant le passage à la fraise. On tourne la pièce de 180° et on reprend le calage avant le passage à la fraise. |

|  | | Calage du volant grâce à l'axe central ajouté et le maneton. |

|

|

biellettes, pistons

On peut reprendre le même modèle que pour les autres moteurs, mais en voici un autre, plus fragile mais plus rapide à effectuer. |

|

Dessiner les biellettes sur de la tôle de laiton de 1 d'épaisseur. Percer les trous de diamètre 2 puis découper. Dessiner les biellettes sur de la tôle de laiton de 1 d'épaisseur. Percer les trous de diamètre 2 puis découper. |

|  Les voici prêtes à l'usage. Les voici prêtes à l'usage.

Pour la finition une petite meule d'établi est vraiment pratique ... |

|

|

Avant de travailler les pistons, ajuster le rond de 8 au cylindre. Avant de travailler les pistons, ajuster le rond de 8 au cylindre.

Un peu de difficultés cette fois avec ce rond et il a fallu le passer au papier de verre avant d'obtenir un déplacement correct : quand on place le piston dans le cylindre, il doit descendre tout seul sans avoir besoin de forcer. |

|  Premier montage et ... ça coince. Les biellettes touchent les bords du corps. Premier montage et ... ça coince. Les biellettes touchent les bords du corps. |

|

|

Petit problème normal et facile à résoudre grâce à un coup de meule dans l'axe. Petit problème normal et facile à résoudre grâce à un coup de meule dans l'axe.

Opération facilitée cette fois car les cylindres ne sont pas encore brasés. |

|

montage

On commence par braser les cylindres en les serrant contre le corps avec un serre-joint en acier.

Réalisation des tubulures et montage d'essai pour voir si elles sont parallèles aux cylindres. |

|

Même méthode que pour les moteurs précédents : tout est mis en place avec une double épaisseur de papier d'alu aux bouchons. Même méthode que pour les moteurs précédents : tout est mis en place avec une double épaisseur de papier d'alu aux bouchons. |

|  Un peu de décapant aux bons endroits puis chauffer modérément, et, sans trembler, présenter l'étain ... Un peu de décapant aux bons endroits puis chauffer modérément, et, sans trembler, présenter l'étain ... |

|

|

Faiblesse de ce moteur :

. pour utiliser les bouchons de plomberie, il a fallu utiliser de la visserie M1.6 plutôt fragile et j'ai cassé 2 vis en voulant trop serrer ... A refaire, un bouchon tourné avec de la visserie M2.

Vérification indispensable lors du montage, vérification possible à travers les trous d'admission et d'échappement qui n'ont pas encore reçu leur tubulure :

. corriger si nécessaire le joint en téflon ajouté contre le volant : ici, avec un joint de 0.10 on obtient le bon alignement des gorges et des trous.

|

|

premiers essais |

Ils ont lieu à l 'air comprimé avec une pression de départ de 2 bars.

Le démarrage est franc et cela tourne très vite.

Un détail qui montre que l'on n'est probablement pas dans le cas de figure du Plombé 3 : en enlevant la vis du conduit inférieur, le moteur continue de tourner à la même vitesse, tout comme si cette ouverture remplaçait les échappements en fin de course prévu ... alors qu'une partie de l'admission passe par ce trou !

Par contre, en vissant totalement sans toucher le distributeur, on bouche ce canal et le moteur tourne plus lentement.

Il serait peut-être possible dans ce cas, d'ajouter un évent sur le haut de l'hexagonal. |

| |

|

expérience |  Ce moteur ne démarre pas seul mais, parfois, le calage s'étant fait par hasard - lors de l'arrêt - au bon endroit, on a la surprise de le voir repartir sans aide extérieure. Ce moteur ne démarre pas seul mais, parfois, le calage s'étant fait par hasard - lors de l'arrêt - au bon endroit, on a la surprise de le voir repartir sans aide extérieure.

Le volant a donc été remplacé par une roue dentée issue d'un engrenage de barbecue.

Sur cet engrenage on compte 42 dents ce qui donne pour chaque écartement entre 2 dents, un angle d'environ 8° 30.

On arrête le moteur, on fait tourner à la main l'engrenage et on finit par constater qu'un certain réglage donne, dès la présentation de la pipe d'air, le démarrage ...

Plusieurs essais pour arriver au comptage de 7 divisions soit, approximativement 60°.

Si on ajoute ce nouveau calage à celui de 30°, on obtient 90°. |

|

Un calage qui rappelle celui de cet autre moteur de G.SALIER où le maneton est calé à 90°.

Par contre, à la lecture des explications de construction, il n'est pas dit qu'il démarre seul.

Une expérience à tenter cependant en se disant que le canal qui a été ajouté pourrait servir à quelque chose ... A voir. |

|

Peine perdue, ce moteur malgré des essais de calage différents ne démarre pas seul. Il faudra donc le lancer à la main ou lui adjoindre un démarreur mécanique comme sur le camion.

Résolution d'un petit problème : le sens de rotation

Tel que le calage est réalisé, ce moteur prévu pour un avion va démarrer sur la droite (voir le premier croquis).

Selon l'usage qu'on veut en faire, il sera peut-être nécessaire de le faire démarrer sur la gauche ... Il suffit d'inverser le calage. |

|

|

L'opération est simple : on démonte le distributeur, on le cale dans l'étau en se servant d'un plat, on chauffe la soudure du volant et on tourne avec un pince le volant pour obtenir le nouvel emplacement du maneton.

Pour l'opération le maneton a été remplacé par un bout de tige filetée et le repérage à 30° peut se faire au crayon sur le mordache de l'étau? |

| |

|

les petites expériences tentées |

|

| Percement d'un canal supplémentaire comme sur le Plombé 3 :

il ne remplit pas le même rôle mais remplace finalement l'échappement en fin de course. |

|  | Petite vis avec joint pour boucher l'évent sans boucher le canal tout comme le Plombé 3.

Une fois les essais vapeur effectués, elle sera soudée à l'étain. |

|  | Essai de perçage d'un évent sur le corps.

Mais cela n'apporte rien même en rendant inopérant le canal percé. il sera bouché. |

|

|

la vanneAvant de procéder aux essais à la vapeur, il est nécessaire de la construire.

On pouvait, tout comme pour le Plombé 3, construire un inverseur mais, ce moteur ne démarrant pas seul, il faudrait le lancer dès l'inversion et ce n'est pas pratique. Alors on pourra adjoindre au moteur un inverseur mécanique et, une fois le moteur lancé obtenir la marche avant, le débrayage et la marche arrière. Par contre on aura toujours la possibilité de réguler le flux de vapeur et obtenir le ralenti.

L'alimentation en vapeur se fera en bout.

Le fait de réduire les trous d'admission au diamètre 1.5 (suffisant), permet de limiter le débattement du levier de commande à environ 35°, tout en obtenant le ralenti.

La seule astuce pour ce nouveau modèle est l'ajout d'un joint torique d'épaisseur 1 qui se logera dans le téton de 0.8 : usiner d'abord à un diamètre de 5 sur 3 de longueur puis reprendre à 0.8 sur 3 de diamètre.

Les 1/10èmepermettront (logiquement) de serrer légèrement le boisseau grâce à la rondelle de 1 d'épaisseur située du côté de la tige de commande et de limiter les fuites sur le pourtour du boisseau.

Pour le montage de ce joint torique, placer d'abord le boisseau en position, enfoncer le joint puis visser le couvercle.

Les premiers ont été faits sans la rondelle et ... c'est tout bon. |

|

Le rond de 10 a été percé à 4.8. Le rond de 10 a été percé à 4.8.

L'alésage à 5 se fera après les perçages et la brasure à l'argent du conduit. |

|  Brasure du conduit et du tube de cuivre. Brasure du conduit et du tube de cuivre.

Brasure nécessaire pour que ça ne bouge pas lors de la soudure à l'étain sur le corps du moteur. |

|

|

Petite vérification avant l'alésage : mon trou s'était bouché et il a fallu le repercer ! Petite vérification avant l'alésage : mon trou s'était bouché et il a fallu le repercer ! |

|  Pour obtenir la rondelle épaisse de 1 mm, souder à l'étain un bout de tôle sur un tube, usiner, percer à 3.2. Pour obtenir la rondelle épaisse de 1 mm, souder à l'étain un bout de tôle sur un tube, usiner, percer à 3.2.

Placer le tube dans le mandrin du diviseur et percer à 1.2 sur la diagonale. |

|

|

Chauffer et détacher la rondelle dont on essuie l'étain. Chauffer et détacher la rondelle dont on essuie l'étain.

Les trous de 1.2 servent au repérage sur le corps de la vanne. Perçage à 1.2 puis taraudage à M1.6. |

|  L'arrivée de vapeur percée à 1.5 avec l'épaulement ; le joint torique ; le boisseau et ses deux perçages ainsi que les joints d'étanchéité ; la rondelle permettant le serrage. L'arrivée de vapeur percée à 1.5 avec l'épaulement ; le joint torique ; le boisseau et ses deux perçages ainsi que les joints d'étanchéité ; la rondelle permettant le serrage.

|

|

|

|

| | tuyauterie |

|  | | levier de commande simplifié pour les essais |

|  | | habillage des cylindres ... en bois !:Voir | |

|

|

essais vapeur | Ils ont été retardés à cause de la visserie M1.6 qui plaque les bouchons.

Les vis en laiton utilisées sont fragiles et j'en ai cassées 3 en ayant la chance de conserver un bout de filetage qui a permis le dévissage ...

Elles sont donc remplacées par des vis en acier de longueur 6.

Lors du montage ne pas hésiter à reprendre les trous des bouchons pour que le vissage se fasse sans avoir à forcer (petit coup de lime ronde pour ovaliser le trou par exemple).

Vérifier aussi qu'il n'y a aucune gêne du côté des bielles et que le joint de téflon permet le bon placage : de 0.25 je suis passé à 0.5.

L'essai a été effectué avec la chaudière pour essais dont on a rempli le graisseur.

Un résultat assez surprenant car ce moteur qui n'a pas subi de rodage particulier démarre facilement à 0.5 bar et même moins. Après le film, j'ai arrêté le brûleur de la chaudière et le moteur a continué à tourner ... jusqu'à épuisement de la vapeur.

Le ralenti est également fonctionnel. |

| |

|

finitions | | Le moteur est peint en noir pour changer (peinture en bombe pour radiateur). Le levier de commande provisoire a été remplacé, la petite rondelle serrant le boisseau vissée. L'habillage des cylindres a été collé. |

|

| | vue 3/4 avant |

|  | | vue de droite |

|  | | vue de gauche |

|  | | vue arrière |

|  | | vue de dessus |

|

|

utilisation | Construire un moteur c'est bien. Le faire tourner c'est mieux. Et l'utiliser c'est le TOP !

Une idée pour ce moteur qui ressemble un peu à celui d'une moto que l'utilisation pour la propulsion d'un triporteur au 1/10èmedont voici la dernière photo avant le carrossage. |

|

|

documentation | On a manifesté de la surprise sur certains forums quand j'ai présenté ce moteur et ai parlé de son utilisation par G.SABLIER

Grâce à Georges ALLAUX, il n'est plus possible de douter.

Une documentation de chois à lire sur ce forum : RETROPLANE où on trouvera des plans à télécharger, mais aussi quelques notes du Georges SABLIER que l'on peut comparer à Gems SUZOR : même passion, mêmes recherches.

http://www.retroplane.net/forum/viewtopic.php?t=3331 |

|

| | Une photo de Georges SABLIER issue de ce forum. |

|  | | Plan d'un des avions à vapeur de l'auteur. |

|

|

On peut rêver bien sûr mais surtout pas de voir le Plombé 4 prendre l'air car il est beaucoup trop lourd.

Les matériaux employés par le réalisateur sont du genre duralumin ou magnésium ... avec certes u peu d'acier doux et de bronze. |

|

quel usage pour le Plombé 4 | Il a un aspect bien particulier rappelant un moteur de moto, il est facile à disposer et la sortie du distributeur peut être utilisée directement pour une hélice ou indirectement pour un autre usage avec l'ajout de pignons.

Dans ce second cas, comme il tourne très vite, il faudra prévoir une grosse réduction. |

|

|

ou encore l'Hélica, voiture à hélice

ce bien joli compromis entre avion et voiture comme le propose un autre Georges (géo habilis)sur le forum "USINAGES" . En fait ce sont les mêmes !!!

Bien d'autres modèles de l'Hélica à découvrir sur ce site:

http://www.helica.info/ |

|

ou ce "truc" indéfini pour l'instant

ce sera un tricycle probablement ou encore un side-car et une petite recherche montre que le problème se situera au niveau des liaisons d'engrenages ...

Le modèle pourrait utiliser un inverseur déjà construit. |

|

|

|

|

album terminéDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|