Ce camion devait normalement faire la joie (du moins je l'espérais !) de mon petit-fils. Mais, toujours des problèmes postaux pour notre île et le colis n'est arrivé que le 10 janvier : plus d'un mois pour le trajet ... Il est vrai que près de 20 000 km me séparaient de l'expéditeur !

Conséquence : à force de le regarder, il m'est venu l'idée de le motoriser à la vapeur en utilisant au maximum des pièces de Meccano.

On peut s'étonner de la lenteur apportée à cette réalisation qui au départ paraissait bien simple mais, il a fallu trouver des solutions à bien des problèmes comme :

. ceux liés bien sûr à la masse de l'engin mais surtout à sa résistance de frottement due à l'absence de roulements

. celui du générateur de vapeur capable de tenir une pression élevée et soutenue...

. celui du brûleur et de son gicleur devenu réglable ...

. celui de la vanne permettant d'exploiter le laminage de la vapeur ...

. et bien d'autres propres au modèle.

|

|  | Pour ceux qui veulent concevoir leur propre véhicule, deux documents à télécharger :

. construction d'un véhicule à vapeur : théorie

. mémento et méthode pour l'établissement d'un bilan thermique

|

|

|

|

| | Un ensemble permettant de construire 3 véhicules : emballage de qualité. |

|  | | A l'ouverture, je pense utiliser la radiocommande, mais ce n'est pas possible : pas de servos indépendants ! |

|

|

En fait, le véhicule se construit traditionnellement : assemblages divers par vis et écrou, le tout disposé sur une partie roulante toute montée comprenant un moteur et une platine radio commandant un variateur de vitesse et un servo de direction. |

|

|

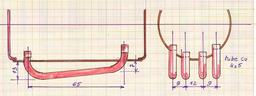

démontage et modification de l'essieu intermédiaire

On enlève la platine radio, le servo de direction où se trouve le récepteur, le moteur.

C'est ce dernier qui posera le plus de problèmes. |

|

Plus de moteur et les roues ne seront plus motrices, il faut donc qu'elles tournent librement.

A la scie fine, on coupera les fusées en gardant la partie qui s'emboîte dans le "châssis" ainsi que les bagues en nylon.

Une fois le démontage effectué, on se trouve avec deux morceaux d'axe que l'on réunira par un tube d'alu de diamètre 4 intérieur (enfoncer en forçant) et il faudra prévoir de part et d'autre une bague pour empêcher le déplacement latéral. |

|

| | les 1/2 arbres cannelés |

|  | | tube en alu pour la liaison |

|  | | les deux bagues |

|

|

Comme j'ai perdu une partie de ces pièces, le nouveau montage est plus simple : tige en inox de diamètre 3 fileté aux extrémités, bague pour l'une des fusées et 2 dominos pour positionner l'axe en bonne position |

|

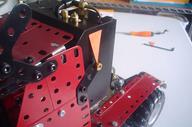

construction

Elle se déroule sans problème si on suit bien la notice.

Pour l'instant, une seule modification pour l'essieu arrière et un essai pour voir si la motorisation sera possible : pour cette construction, toutes les pièces supplémentaires proviendront de chez Meccano. |

|

| | la cabine |

|  | | plateau arrière |

|  | | vue de 3/4 |

|

|

Modification de l'essieu arrière :

. les pièces en plastique qui servent d'axe sont gardées mais on supprime l'entretoise, il sera probablement nécessaire d'ajouter un renfort

. l'axe fourni sera remplacé par une tige de laiton ou d'inox de diamètre 4, les roues devront être entraînées par des ergots et stables latéralement

L'entraînement se fera sur l'essieu par une roue dentée relié à une autre (démultiplication) par une chaîne. Cette deuxième roue dentée tournera librement sur un axe enfilé dans les pièces du support de l'essieu et elle sera solidaire d'un pignon à 45° ou d'un roue de chant.

L'expérience montrera que cette dernière solution est préférable. |

| |

|

recherches théoriques | | Il faut commencer à suivre la fiche établie -voir le premier paragraphe où on peut la télécharger. |

|

détermination par l'expérience de la force motrice nécessaire au roulement |

|

Le camion est chargé des éléments devant servir à fabriquer la chaudière et le moteur : poids total estimé de 2.8 kg

> première erreur qui aura des conséquences, le camion fait en réalité 2.8 kg sans la cabine et au total on atteint le poids respectable de 3, 4 kg !

Il est posé sur une planche horizontale.

Se fabriquer un plateau qui recevra des plombs de pêche : ici de gros plombs qui font 20 grammes.

Un crochet et une ficelle ... |

|

Caler le camion, l'attacher à la ficelle qui passe sur une poulie en bout de planche.

Enlever la cale et charger le plateau.

S'arrêter quand il se met en mouvement et voir combien de grammes ont été nécessaires pour obtenir le déplacement.

Recommencer l'opération plusieurs fois ... Ici, moyenne de 70 grammes.

> et nouvelle erreur, le camion terminé ne se déplace qu'en posant 180 g sur le plateau ! |

|

|

Donc, tout sera à revoir : Il a fallu 180 grammes pour déplacer le camion, c'est la Force motrice et comme 1 Newton = environ 100g, Fm = 1.8 N.

C'est à partir de cette donnée que sont basés tous les nouveaux calculs.

caractéristiques

. poids : 3.4 kg

. moteur prévu de 2 cm3 Là, je prendrai ce que j'ai en stock, c'est à dire l'oscillant monocylindre à double effet de 3.6 cm3 .

. application d'une démultiplication de 4 qui va se révéler insuffisante

. chaudière à 4 tubes bouilleurs de 128 cm3 utiles

. chauffage au gaz car les essais à l'alcool à brûler ne donnent pas grand chose et ne maintiennent pas la pression nécessaire qui sera de 2 bars constants.

Etant donné les différences entre les suppositions et le résultat final concernant la masse à déplacer, la base de données est à revoir entièrement.// |

|

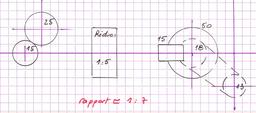

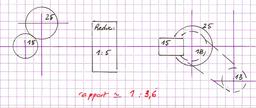

étude de formesElles sont limitées à celles de l'implantation de la chaudière (2) et au support (1) qui soutiendra : la chaudière, le moteur et la transmission.

La chaudière : tube en laiton d'épaisseur 1 mm*, de diamètre 50 et de longueur 90, sera placée derrière la cabine.

Elle doit se glisser en partie sous la cabine. Pour éviter une découpe en biais, on peut déplacer l'un des supports Meccano du toit. Il est également possible de prévoir, avec 2 pièces restantes une des deux fixations de la cabine qui restera amovible. La première fixation se faisant à l'avant par le pare-chocs.

Elle sera surélevée pour laisser le passage de la transmission.

Le support : pour l'instant du contreplaqué de 3 mm. Le support définitif est prévu en alu de 2 mm d'épaisseur.

Patrick émet des réserves sur le choix du laiton qui devrait être remplacé par du cuivre. Certes, il a raison mais les tubes de cuivre en 1 mm d'épaisseur sont devenus introuvables. Cependant, je pense qu'il est nécessaire de prendre très au sérieux son exposé fait dans l'album des mini-chaudières.

|

|

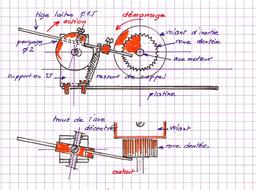

la transmission

De gauche à droite :

. 2 pignons de 25 dents (ME 025 R) et 1 de 15 dents (ME 026 C) de chez Meccano au module 1 : au cas où la démultiplication ne serait pas assez importante, il sera toujours possible de remplacer un des plus grands par le plus petit

- 2 pignons d'angle à 45°, l'un de 24 dents (ME 030 B) et l'autre de 12 dents (ME 030 G) :ils ne seront pas utilisés

- 2 roues, l'une de 36 dents et l'autre de 18 avec de la chaîne Galle (ME 094 3)

Il ne reste plus qu'à tester le montage ...// |

|

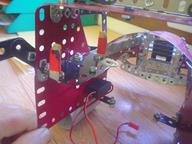

Fabrication du support de l'axe de transmission : Fabrication du support de l'axe de transmission :

. une plaque de laiton de 85 x 20 par 2 d'épaisseur percé de 6 tous de 2.5 ; cette plaque sera vissée par des vis M3 sur la platine.

. deux dominos de diamètre intérieur 3

Pour la soudure, placer l'axe en inox et serrer avec des pinces. |

|  Vue de la transmission de l'arbre moteur à l'arbre de transmission : deux pignons. Vue de la transmission de l'arbre moteur à l'arbre de transmission : deux pignons.

En prévoyant sur la platine, pour la fixation du moteurs des "haricots", on pourra changer ces pignons et le rapports sans déplacer l'arbre de transmission. |

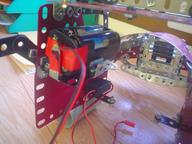

|  Vue de la transmission de l'arbre au train arrière. Vue de la transmission de l'arbre au train arrière.

Après des essais avec les pignons coniques - pas performant ! - j'en suis revenu à une liaison par pignon droit et roue à chant.

Ici, je suis en attente d'une commande car ma roue à chant provient d'un moulinet ! Et ce n'est pas l'idéal les dents n'étant pas assez prononcées ... Souvenir de mes essais avec la Mancelle. |

|

|

Il y belle lurette que la roue de chant est arrivée et qu'elle s'avère être meilleure pour la transmission.

Cependant, à la réflexion le système initial génère des points de frottement entre l'axe en inox et le plastique ... Pas beaucoup certes mais on peut remédier à ce problème :

. l'axe devient fixe et la roue de chant à laquelle on soude à l'étain la roue de 16 dents tourneront librement sur l'axe.

Pour la soudure à l'étain, introduire un tube de diamètre 4 en alu et serrer après avoir mis du décapant. Après la soudure on peut repasser un foret de 4 à la main ou mieux un alésoir.

|

|

le problème de l'adhérence

Ce camion est prévu pour une motorisation électrique et les roues motrices étaient celles placées en avant du train arrière. Elles ont été désolidarisées du moteur mais elles représente un frein non négligeable au roulement. Or, le montage du train arrière est souple !

Il est donc nécessaire de le rigidifier. |

|

Au départ, je me suis compliqué la tâche en fabriquant des tendeurs ... Au départ, je me suis compliqué la tâche en fabriquant des tendeurs ...

Se fabriquer deux tendeurs : équerre double A361 que l'on déplie un peu et vis avec écrou et contre-écrou.

Un vissant on appuie sur les pièces en plastique B015et on descend le train arrière.

Et le résultat n'est pas au rendez-vous : le plastique fait que les écrous glissent; on a encore beaucoup trop de flexibilité; et même en supprimant les "crampons" des pneus intermédiaires, il y a un frottement trop important ...

autre solution vraiment performante |

|

On se fabrique 2 tendeurs comme celui de la photo : d"un côté une équerre Meccano qui sera vissée sur le support d'essieu, au centre deux tiges de laiton qu'on peut régler en longueur.

La seconde tige viendra se crocheter sur un trapèze vissé sous le châssis. |

|

On profite de l'opération qui consiste à torturer une fois de plus le châssis (limage pour que les vis du moteur ne viennent pas poser dessus et plier la platine en alu) pour percer un trou au centre de la partie recevant au départ le moteur : flèche jaune sur la photo.

Vissage d'un trapèze récupéré dans les pièces restantes. |

|

Avec une utilisation abusive de dominos, on va "tendre" la partie arrière.

Les réglages doivent se faire avec la chaudière pour arriver à ce que le roues intermédiaires tournent librement.

Pour rester un peu crédible, les crampons ont été enlevés au coupe-ongle, et on garde l'impression qu'elles touchent le sol.

|

|

la chaudière et son implantation |  Au départ, j'avais pensé installer la chaudière "porc-épic" Au départ, j'avais pensé installer la chaudière "porc-épic"

D'après le concepteur de cette méthode, le rendement est bien meilleur que celui obtenu avec des tubes bouilleurs ... !

Mais mes essais ont été assez décevants même en changeant de brûleur, la pression ne tient pas.

Il a donc fallu construire une autre chaudière, sans les picots cette fois et avec 4 tubes bouilleurs et là ... le résultat est au rendez-vous : montée à 1 bar en 2 minutes 30 et à 4 bar en 4 minutes 30 !

En fait, calculs refaits, c'est toujours un problème de surface de chauffe qui est à la base de la déconvenue et non pas la conception de la chaudière ...

Les 4 bars atteints, on ouvre la vanne et notre moteur va tourner comme il convient alors que la pression se stabilisera et tiendra à 2 bars*.

Pas de modifications pour l'implantation et les dimensions : le croquis montre la disposition des tubes, toutes les autres dimensions sont identiques si bien que l'enveloppe est réutilisée.

* Patrick s'étonne de cette forte baisse de pression et il a raison. Cependant il faut voir les conditions d'utilisation : quand les 4 bars sont atteints, on ouvre la vanne et on démarre le moteur manuellement et ... ça prend un certain temps, temps mis à profit par notre oscillant pour avaler une partie de la pression sans se bouger le moins du monde en profitant de la vanne-moteur ouverte en grand. Avec un démarrage immédiat on maintiendrait probablement une pression de fonctionnement plus élevée. |

|

| la chaudière terminée

sa construction est décrite dans l'album : | |

|  | 2 équerres en aluminium la surélève

pour permettre le passage de l'axe de transmission

équerres qui seront vissées à la platine |

|  | la cabine est amovible

elle sera positionnée sur le flanc de la chaudière

par 2 pièces A233 |

|

|

Cette chaudière est vraiment performante. Avec le brûleur plat montré ci-dessous, elle monte à 4 bars en 4 minutes 30 ... de quoi utiliser le laminage de la vapeur ... à condition de la munir d'une vanne vraiment étanche.

Patrick me fait remarquer que la chaudière pourrait encore être améliorée en l'emmaillotant davantage. C'est vrai. Sur la photo il manque la face arrière amovible mais on pourrait aussi éviter les trous du dessus exécutés au départ pour une chaudière devant éventuellement fonctionner à l'alcool à brûler. L'ouverture du dessous serait suffisante pour amener l'air secondaire nécessaire au brûleur.

|

|

le brûleur

Venant se placer sous la chaudière et à l'arrière, il a fallu lui donner une forme un peu particulière et le réservoir à gaz pourra se placer entre les roues arrière.

|

|

| | il s'agit d'un brûleur plat à 4 branches percées au total de 72 trous de diamètre 1. |

|  | | Vue sur le réservoir et le gicleur réglable. |

|  | | Aucun problème pour la chauffe : montée à 1 bar en 2 minutes 30 et à 4 en 4.30 ! |

|

|

| Pour la construction de ce brûleur, voir dans cet album : | | brûleurs 1 - 9 |

|

Cette position du brûleur et du réservoir à gaz était parfaite et élégante ... avec le moteur "futé". Mais avec le changement de moteur et le changement de propulsion, il n'est plus possible de placer le réservoir à l'arrière à cause de la roue de chant.

Qu'à cela ne tienne, on torture un peu le tube d'alimentation, on ajoute un coude en cuivre de plomberie et on placera le réservoir sur le côté.et rien ne gênera la transmission.

Quelques pièces en trop viennent bloquer le brûleur et le réservoir. Mais tout s'enlève facilement en soulevant l'ensemble pour le remplissage qui sera ainsi facilité. |

| |

|

les commandes : direction et vanne-vapeur |  Il s'agit de servos standard avec une radio à 2 voies. Il s'agit de servos standard avec une radio à 2 voies.

commande de la direction

Si la commande de la vanne-vapeur qui permettra de modifier la vitesse du camion ne pose aucun problème, celle de la direction est un peu plus complexe à solutionner.

On utilisera un servo renversé dont un doigt creux viendra s'engager sur un téton placé sur un bras commandant le système. |

|

| | Le doigt creux est un tube de 3 x 4, il est soudé sur un plat de laiton lui-même fixé par 2 vis M1.6. |

|  | | Montage terminé. |

|  | | Le bras s'articule sur le pivot du modèle. D'un côté un crochet avec un bout de tube pour limiter le débattement, de l'autre une vis M2 qui servira de téton. |

|  | | Fonctionnement. |

|

|

| | tout droit |

|  | | à gauche |

|  | | à droite |

|  | | gos travail de découpe à la scie fine |

| |

|

| | Découpe du châssis pour le servo de direction. |

|  | | Equerre pour le servo de ralenti. |

|  | | Servos superposés. |

|

|

commande de la vanne-vapeur

Il faudra régler le débattement du servo pour faire en sorte que lors de la position de ralenti on garde encore une arrivée de vapeur afin de ne pas stopper le moteur. |

|

Tout simple : plat de laiton, dominos et tige de réglage. Tout simple : plat de laiton, dominos et tige de réglage.

Le premier domino voit sa vis de blocage passer à travers un trou du plat et servir d'axe : en position de blocage sur la tige de la vanne, le mouvement reste possible.

Le plat a été tordu puis ... redressé afin d'avoir les vis de serrage en bonne position. |

| |

|

|  C'est la mousse qui tiendra le récepteur en place au dessous du camion ... C'est la mousse qui tiendra le récepteur en place au dessous du camion ... |

|  ... comme ceci. ... comme ceci. |

|

|

tuyauterie |  Elle est réduite. Elle est réduite.

Un graisseur est ajouté avant la vanne-vapeur : le modèle le plus simple qui se videra avec une seringue.

Sur cette photo un essai à éviter. L'échappement part vers le dessus du camion, comme certains en réalité ... Mais la vapeur condensée va engorger le conduit, ralentir le moteur et j'en suis revenu à un échappement par le bas et le dessous.

Important, tous les raccords doivent être brasés à l'argent : la pression de démarrage sera de plus de 4 bars et là, l'étain risque de craindre !

|

|

démarrage du moteur |

Il s'agit d'un monocylindre et, sauf coup de chance grâce à une bonne position acquise à l'arrêt, il ne démarrera pas seul.

Certes, pour ce moteur, il suffit d'une pichenette sur le volant pour le voir partir ... mais, pas facile de glisser la main à l'intérieur.

J'ai pensé faire un trou mais le doigt n'est pas assez long !

Alors on profite des bonnes dispositions du moteur pour le titiller avec une tige de laiton ... et ça démarre !

|

| |

|

| On commence par modifier le volant en lui ajoutant une roue dentée : les pièces sont soudées à l'étain et on réduit ensuite l'épaisseur pour que cela entre dans le bâti du moteur.

Une roue en acier serait la bienvenue ... |

|  | Montage dans un U en alu.

La barre qui a servi pour les premiers essais est en acier et elle a été changée par une tige en laiton qui usera moins la roue dentée.

Réglage possible en longueur et petit ressort pour le rappel maintenu par un domino. |

|  | Position sur la platine.

En fait, la position doit être légèrement inclinée pour venir attaquer le pignon sur le côté.

Le problème a été réglé en reperçant l'un des trous du U pour incliner l'axe.

La tige de laiton est légèrement pliée en bout.

|

|

|

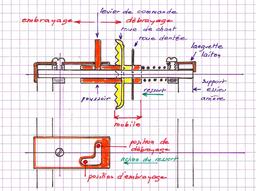

débrayage |

Avec ce monocylindre, il est pratiquement impossible d'envisager un démarrage direct. La résistance au démarrage est trop forte pour lancer le moteur et il est impossible de lancer le moteur en poussant à cause de la transmission.

De plus se mettre à quatre pattes en attendant le bon vouloir du moteur ne convient plus à mes reins ...

Une démarche :

. placer le camion en position de départ

. mettre sous pression

. vérifier que la transmission est en position de débrayage

. lancer le moteur et ... embrayer. |

| |

|

Position de débrayage : Position de débrayage :

l'axe immobilisé par 2 bagues. La roue de chant et la roue d'entraînement glissent sur cet axe et un ressort les maintient en pression.

Une plaque de laiton avec un U (un L serait bien suffisant) : un levier coulissant permet d'éloigner la roue de chant du pignon moteur.

Cette plaque est fixée par la vis de la bague de gauche sur la photo : une rondelle est nécessaire pour que le guide puisse coulisser . |

|  Position d'embrayage : Position d'embrayage :

on descend la tige de commande et le ressort accomplit son office en venant plaquer la roue de chant contre le pignon.

Et, normalement ... le camion se met en marche ! |

|

|

| | une idée pour le démarrage |

|  | | une idée pour le débrayage |

|  | En fait, pour le démarrage, il y a beaucoup plus simple, mais je viens seulement d'y penser : récupération d'une vielle pièce dentée de Meccano.

Il suffit de la placer sur la roue dentée du moteur, d'appuyer un peu et de tirer vers soi ... Une fente sur le côté de la cabine et c'est aussi bien que le système précédent. |

|

|

1er essai | Il est effectué à l'air comprimé.

Cette fois on est près du poids total car il ne manque que la cabine.

Il est possible de se mettre dans les conditions qui seront obtenues avec la chaudière (l'espoir fait vivre !)

Le compresseur est monté à 4 bars, on l'arrête et on met en mouvement le moteur, la transmission étant débrayée.

On embraye et ça démarre : normal car on est à environ 3.5 bars et à cette pression tout bouge !

Puis on laisse tourner et on attend pour constater qu'à un peu moins de 2 bars le moteur rend l'âme.

Le banc d'essai étant vraiment dur malgré les roulements, les pneus à crampons n'arrangeant rien, on peut espérer que cela fonctionnera. Sinon, il faudra passer à autre chose ... |

| |

|

2ème essai | A la vapeur cette fois et directement sur le sol : les roues arrière se coincent entre les rouleaux et, cette fois les roues avant coinceront au contact des graviers !

Mise en pression de la chaudière à 4 bars, ouverture de la vanne, démarrage du moteur avec la transmission débrayée et ... c'est parti.

Petite vidéo qui vous permet de faire connaissance de mon épouse par voix interposée, voix chargée ,paraît-il, de restes d'un accent de Saint-Chamond. Je le trouve délicieux, mais pas elle. Ce qui ne l'empêche pas de s'exprimer et cette fois, de douter. Il est vrai que c'est la première fois qu'elle est mise à contribution pour ce genre d'exercice.

Et si je bondis, ce n'est pas de joie, mais parce que j'ai cru que la course allait s'achever prématurément dans le tuyau du compresseur. Encore souple le vieux Jacques !

|

| |

|

conclusions de ces essais :

. le système semble fonctionner mais on peut encore douter car la charge n'est pas totale : il manque encore 0.6 kg

. la transmission par la roue de chant est bonne mais pas excellente : lors de l'embrayage, il faut descendre doucement le levier et donner une légère impulsion au camion

Je crois qu'avec une si petite chaudière les résultats sont déjà appréciables. Il faudrait monter encore plus en pression ... ce qui est possible et à tenter.

De plus ce moteur est beaucoup trop gourmand : 2 ou 2.5 cm3 devraient suffire.

Et surtout il faudrait que ce soit moins pesant ou alors revoir la démultiplication.

A suivre donc, mais un peu plus tard. Je vais le laisser réfléchir un moment sur son étagère.

|

|

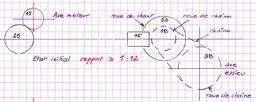

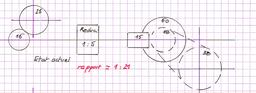

améliorations | La première va consister à supprimer l'impulsion nécessaire à la mise en route.

amélioration du couple

Pour cela, une seule solution, donner davantage de couple au pignon de transmission arrière en ajoutant un réducteur.

On peut en profiter pour mettre un palier muni d'un roulement en sortie : 10 x 3 x 4 d'épaisseur.

|

|

| Système classique désormais avec 3 roues dentées qui vont donner une réduction de 1 : 6.

Pour augmenter la vitesse, on mettra le plus gros pignon sur le moteur. |

|  | Porte roulement simplifié : 2 tubes qui s'emboîtent, celui à l'intérieur laissant la place au roulement (4 mm )

Soudure à l'étain sur un plat de laiton et vissage sur la platine. |

|  | Montage en vérifiant que tout tourne bien ...

De plus en plus de trous sur cette platine, mais on ne gagne pas grand chose en poids ! |

|

|

| Pour la construction du réducteur, quelques idées au bas de cet album : | | muscler un moteur |

|

amélioration de la vitesse

Qui dit "réducteur", dit réduction de la vitesse. Et il est vrai que désormais ce camion commence à se traîner

|

|

| | Dans ce cas de figure, état initial des essais, on avait une vitesse correcte. |

|  | | Actuellement la vitesse est naturellement moindre . |

|

|

Alors, un autre montage: monter sur l'essieu une roue de chaîne de 13 dents au lieu de celle prévue de 38.

Et là, ça bloque : la chaîne se pince au démarrage ou après quelques tours !

Beaucoup de cogitations de démontages, d'essais et de remontages avant de comprendre que l'élasticité du train arrière était encore trop forte. En posant le camion on voit la chaîne se détendre. Il est vrai que cette fois la cabine a été posée ...

|

|  |

la transmission actuelle |

|

|

amélioration de la rigidité du train arrière

Encore une solution Meccano :

. on basse les supports de l'essieu arrière en ajoutant deux pièces restantes formant un coude à 120°

. on renforce les barres souples par des barres Meccano à 5 trous ...

... et cette fois , après avoir revu la tension des raidisseurs, plus rien ne bouge et la chaîne reste tendue. |

|

la cabine | Il y a un moment qu'elle est construite mais elle a subi quelques transformations à cause des problèmes d'implantation.

On gagnera de la place pour le moteur en plaçant la calandre à l'extérieur.Ce qui permettra de monter un servo plus costaud .

La cabine reposera à l'avant sur le parechoc grâce à une équerre A109 ; et à l'arrière sur la platine grâce à des équerres A512 : la hauteur étant réglée avec vis, écrou et contre-écrou.

Pour le montage, on écarte avec les mains en saisissant les réservoirs, on pose à l'avant, à l'arrière sur la platine, on écarte et on glisse dans les tiges filetées de la chaudière ...

|

|

|

installation de l'alimentation du récepteur

Il s'agit d'une alimentation de base : pack de 4 piles de 1.5 volts qui prend pas mal de place. |

|

| | Support avec des pièces de Meccano, bois isolés pour le blocage. |

|  | | Mise en place du pack de piles. |

|  | | Démontage de la plaque pour scier les ouvertures de l'interrupteur (en bas) et du passage de la tige de démarreur. |

|

|

le dernier essai |

Dernier essai et ça fonctionne ... sans la direction.

J'étais tellement incertain du résultat que je ne l'avais pas branchée !

Malgré la cabine, la vitesse est correcte . On peut cependant encore l'augmenter et profiter de la vanne-vapeur pour le ralenti, en changeant - un autre essai à faire quand j'aurai commandé ! - la roue de chant par une autre de 25 dents.

Normalement la vitesse devrait être doublée et on pourrait se servir du ralenti ...

Mais, pour l'instant, il est temps de penser et de passer à autre chose. |

| |

|

conclusions |  Cette motorisation est donc possible. Cette motorisation est donc possible.

Par contre, pour des réalisations futures, il sera nécessaire de faire appel à des roulements pour réduire la force demandée.

Il existe encore 2 choses à essayer - un jour - :

. augmenter la vitesse en changeant la roue de chant

. limiter la cylindrée du moteur à 2.5 cm3 en chemisant celui qui a été utilisé.

|

|

un peu de rêve | Un peu de rêve grâce à Raphaël HAVRANEK qui m'a fait découvrir cette merveilleuse vidéo.

Bon, je suis loin d'en arriver là et j'aimerais bien connaître les 'dessous de la bête" ! |

| |

|

|

archives avec une autre solution : celle de l' implantation d'un autre moteur | Une solution à laquelle il aurait fallu penser d'abord car on peut prévoir un bi-cylindre qui offre toutes les possibilités de démarrage, d'arrêt et d'inversion de marche ...

|

| |

|

Cette fois, c'est le moteur "futé" de 1 cm3 qui s'y est collé : description se trouva dans cet album : Cette fois, c'est le moteur "futé" de 1 cm3 qui s'y est collé : description se trouva dans cet album :

moteur futé |

|  Montage du graisseur et de l'inverseur. Montage du graisseur et de l'inverseur.

Pour le graisseur, le modèle le plus simple avec un trou de 0.8 ; pour l'inverseur, il s'agit de celui qui est décrit dans l'album ci-dessous :

accessoires 2 - 10 b |

|

|

Montage de la chaudière. Montage de la chaudière. |

|  montage de la platine sur le bâti. montage de la platine sur le bâti. |

|

|

pack de piles et cabine

Au départ l'alimentation devait se trouver dans le châssis. Mais le problème est qu'on ne peut pas laisser les piles en place, il faut donc pouvoir les enlever facilement : elles se trouvent maintenant dans la cabine. |

|

Solution abandonnée pour l'instant : 1 cm3 c'est vraiment peu pour cet engin pesant sans aucun roulement à billes. Le moteur peine et le véhicule avance très lentement et pas longtemps.

Expérience à refaire (un jour) avec d'autres cylindres pour porter la cylindrée à au moins 2 cm3 : c'est la puissance qui avait d'ailleurs était trouvée lors de l'étude théorique !

Aussi, en attendant ,j'ai ressorti le moteur de 3.6 cm3. Pas beaucoup de suite dans les idées le Jacques ...qui est bien forcé de s'adapter ! |

|

archives : installation de la radio et de l'alimentation |

installation de la radio

Celle de la voiturette est utilisée : radio deux voies à piles avec mini-servos et alimentation du récepteur par un boîtier contenant 4 piles rondes de 1.5 volts : petit espoir, à vue de nez, tout doit pouvoir se placer dans le "châssis" !

montage des servos |

|

Support des servos en contreplaqué de 5 mm ; on se servira des trous du châssis et des vis récupérées pour la fixation ; deux encoches pour que ça rentre ... un ensemble assez fragile, mais une fois en place, il n'y a pas de problème |

|

il faudra cisailler deux tétons en plastique pour que la platine s'enfonce correctement, les servos doivent venir appuyer sur le fond du boîtier |

|

|

Accessoire pour le servo de direction : laiton de 1 mm sur lequel on brase une tige de laiton de diamètre 2, tige que l'on recourbera à la demande. Quand ce servo tourne, il ne doit pas déborder du boîtier ; fixation par M1.6 Accessoire pour le servo de direction : laiton de 1 mm sur lequel on brase une tige de laiton de diamètre 2, tige que l'on recourbera à la demande. Quand ce servo tourne, il ne doit pas déborder du boîtier ; fixation par M1.6 |

|  Accessoire pour le servo de commande des gaz : rondelle que l'on redécoupera pour qu'elle ne touche pas le boîtier en tournant avec, au centre, un tube de diamètre 4 pour pouvoir passer le tournevis qui serre le montage sur le servo (brasage) ; fixation par M1.6 Accessoire pour le servo de commande des gaz : rondelle que l'on redécoupera pour qu'elle ne touche pas le boîtier en tournant avec, au centre, un tube de diamètre 4 pour pouvoir passer le tournevis qui serre le montage sur le servo (brasage) ; fixation par M1.6 |

|

Les servos en place : une petite modification à prévoir pour celui de la direction, le remplacement des vis M1.6 par les mêmes mais à tête fraisée, ainsi on gagnera encore 1 mm en hauteur. |

|

|

Pour éviter trop de débattement dans le vide, la tige de 2 de diamètre est entourée d'un empilement de tubes d'alu (2.3.4 de diamètres intérieur avec écrasement final) . Il faut cependant que l'ensemble pivote.

Une petite lumière rectangulaire existe et on l'agrandit pour passer facilement les connexions des servos. |

|

l'alimentation du récepteur

Le boîtier à pile entre parfaitement dans l'ancien logement du moteur mais ... il faut le placer en biais !

Pour éviter trop de problèmes lors de la réunion des deux parties du "châssis", une petite astuce :

|

|

coller un tasseau de 3 x 3 sur un côté... |

|

... et le boîtier se positionnera en biais ! |

|  Placer l'interrupteur en 1 dans le caisson supérieur en arrière du second essieu : découpe à la scie de l'ouverture puis vissage extérieur. Placer l'interrupteur en 1 dans le caisson supérieur en arrière du second essieu : découpe à la scie de l'ouverture puis vissage extérieur. |

|

|

le récepteur

Il va se placer dans l'emplacement prévu pour la batterie. Calage avec de la mousse que je devrai revoir pour laisser plus de place aux cordons. Le fil d'antenne passera par l'emplacement prévu à l'origine.

On peut déjà repérer les servos ... |

|

montage et essais

A ce stade, on emboîte les deux éléments du châssis.

En 1, on aperçoit la partie extérieure de l'interrupteur.

En 2, le tube du servo des gaz sort par un trou que l'on aura percé au préalable : un manchon viendra s'y serrer et commandera la vanne du moteur.

Des essais, déjà !. Brancher le récepteur et la radio, et tout doit fonctionner sans frottements ... Le train arrière ne doit pas représenter un frein. La direction semblera probablement peu franche mais j'ai observé la même chose avec la voiturette, une fois en marche et quand ça roule, ça tourne tout seul. |

|

Abandon de ces solutions :

. pour la radio, une fois le véhicule chargé, la direction de fonctionne pas, le servo est vraiment trop mini mini ... Alors, tant qu'à faire, autant en installer de nouveaux plus ... normaux !

. pour l'alimentation, l'idée reste bonne mais pour l'enlever et la remettre en place, c'est une grosse opération et, sachant que des piles finissent par couler ... il a fallu trouver un autre truc et, il y a de la place dans la cabine.

. pour le récepteur, il gardera sa place. Bien calé par de la mousse, il n'est pas nécessaire de visser le capot. |

|

2 liens pour les amateurs |

|

Pour les amateurs de Meccano, des heures de lecture en retrouvant toutes les éditions du magazine édité mensuellement par la marque de 1916 à 1981 : Pour les amateurs de Meccano, des heures de lecture en retrouvant toutes les éditions du magazine édité mensuellement par la marque de 1916 à 1981 :

http://www.nzmeccano.com/MMviewer.php |

| |

|

album terminé Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|