Il s'agit tout bêtement d'un oscillant bi-cylindre à double effet de 1 cm3. Alors, pourquoi "futé" ? Il s'agit tout bêtement d'un oscillant bi-cylindre à double effet de 1 cm3. Alors, pourquoi "futé" ?

. il est né d'une nouvelle méthode de dessin

. on peut le faire travailler allongé ou debout

. il offre directement 3 rapports de réduction : 1:1, 1:3, 1:9

. il n'a plus de collerettes mais des bouchons vissés

. il peut voir sa cylindrée augmenter en usant d'autres cylindres

. et ... il n'utilise pas de pistons à coupelles de téflon mais deux pistons flottants

Pour bateau à hélice, à roues à aube, pour véhicule ou loco ...

|

| |

|

caractéristiques du moteurla cylindrée

Ce moteur est destiné à un véhicule qui fera environ 2 kilos. Celui de la voiturette qui fonctionne parfaitement et qui est d'un poids identique est de 1 cm3, donc on peut tabler sur quelque chose d'équivalent.

Cependant comme il faut la marche avant et arrière ainsi que le démarrage et l'arrêt, on s'orientera vers un bi-cylindre à double effet.

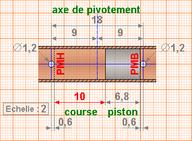

Avec un cylindre de diamètre 0.6 cm et une course de 1 cm (maneton à 0.5), on obtient :

Surface du piston = 0.6x 0.6 x3.14 / 4 = 0.2826 cm2

Cylindrée = 0.2826 x1 x 4 = 1.13 cm3

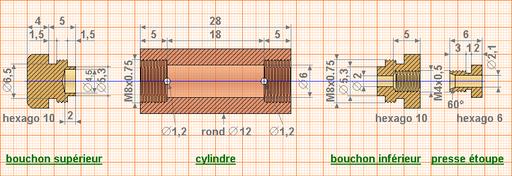

le cylindre

Il sera obtenu dans un rond de laiton de diamètre 12, percé à 5.8 puis alésé à 6. Ce cylindre sera soudé (étain) sur un sabot avec empreinte.

Pas de collerettes cette fois, mais des bouchons vissés.

Un petit plus avec la mise en place d'un presse-étoupe.

Pour ce petit moteur on peut envisager des trous sur le sabot de 1.2 mm de diamètre. |

|  | pour un meilleur suivi du texte

télécharger les croquis,

c'est le pied ! |

|

|

le piston

Pas de coupelles de téflon cette fois car à ce diamètre elles sont longues à obtenir.

Donc, un rond de laiton (ou d'inox) de diamètre 6 dont on calcule la longueur grâce à ce croquis en veillant à ce qu'au PMH et PMB, il vienne tangenter les trous du sabot.

Le problème reste le même : en serrant le bouchon, on en arrive généralement à un blocage de la tige du piston. Si on insiste, et il y a toujours quelque chose qui va s'ovaliser ...

Alors, une nouvelle solution : le piston flottant ! |

|

la distribution

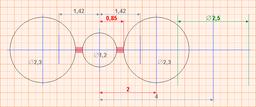

Avec un trou de diamètre 1.2 et une fermeture totale de 0.5 mm (2 fois 0.25), l'ouverture et la fermeture à l'admission ou à l'échappement se feront à 0.85 mm de l'axe principal. |

|

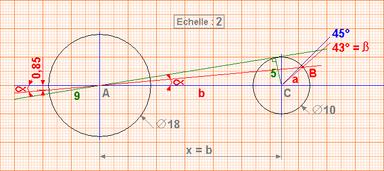

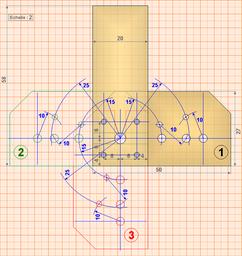

une nouvelle méthode de dessin pour les oscillants | Le problème qui subsistait dans la méthode employé précédemment était celui de la distance entre l'axe d'oscillation et l'axe moteur : un peu au petit bonheur la chance à vrai dire et espérant ne pas avoir à recommencer trop de fois !

Principe :

On sait que pour obtenir un bon fonctionnement et même le fonctionnement "tout court", il faut que l'angle de fermeture totale soit inférieur à 90°, soit, de part et d'autre de l'axe principal, un angle inférieur à 45°.

Avec cette nouvelle méthode, on fixe, au départ, cet angle, par exemple 43° !

|

|

On note les données connues sur un croquis et on recherchera x (=b), la distance entre A et C. On note les données connues sur un croquis et on recherchera x (=b), la distance entre A et C.

Pour ce dessin, x est fixé au hasard.

calcul de α

Tang α (A) = 0.85 / 9 = 0.09444 et α = environ 5°20

Dans le triangle ABC, B = 180° - (C + A) = 37°40

Avec la loi des Sinus :

. sachant que Sin A = Sin 5°20 = 0.09295 et Sin B = Sin 37°40 = 0.61107

on calculera : a / Sin A = b / Sin B et on obtiendra b = x = 32.87

On peut arrondir à 32 (on diminuera l'angle) plutôt qu'à 33 où on augmentera l'angle

Vérification avec x = 33 :

. a / Sin A = b / Sin B ; on obtiendra Sin B = 0.59488 d'où B = 36°30 et par soustraction, on trouvera que β = 41°50

Et c'est tout bon puisque l'angle de fermeture total sera de 83)° inférieur à 90° .

|

|

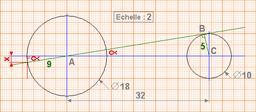

vérification de l'implantation

Il faut maintenant vérifier que cette cote est suffisante pour placer :

1 : le bouchon inférieur

2 : la presse étoupe (pas obligatoire car le bouchon est égal à 4 fois le diamètre de la tige de piston)

3 : la chape

Et il apparaît que dans ce cas on a encore de la marge ! |

|

espacement des trous

En partant de : perçage du sabot à 1.2 et fermeture totale de 0.25 de part et d'autre,

dans ABC rectangle, AC² = AB² = BC ... et AB = 31.607

tang α = 5 / 31.607 et α = 9°

tang α = x / 9 et x = 1.42

|

|

Si on veut pointer à 2 (plus facile), quel doit être le diamètre de perçage des trous d'admission et d'échappement ?

. 2 - (0.6 + 0.25) = 1.15 de rayon, donc foret de diamètre 2.3 (par sécurité, j'ai percé à 2.2)

La jonction de ces trous (double effet) peut se faire à 3.5 ou 4 (plus facile à tracer) avec des trous de 2.5.

|

|

|

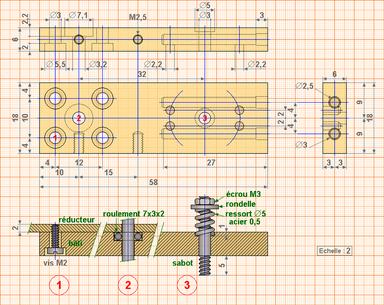

le bâti

Il est composé de plat de laiton de 6 mm d'épaisseur.

A refaire, je choisirais une largeur de 20 mm au lieu de 18 (on fait avec ce qu'on a !) : cela permettrait de fixer le bâti directement sur son socle sans avoir à en réduire l'épaisseur pour permettre le débattement des sabots dont la largeur serait ramenée à 14.

Pour cette option les cotes restent inchangées, l'axe se trouvant à 10 au lieu de 9 ...

1 - Trous permettant la fixation du réducteur : fond plat et perçages plus grands que la vis prévue à M2 pour permettre un léger déplacement latéral peut être nécessaire lors du réglage du contact des roues dentées. Attention, les vis ne doivent pas déborder à l'intérieur sinon elles gêneront la rotation du volant.

A refaire, ces trous seraient disposés sur un carré de 10 ou 12 de côté afin de permettre, en cas d'utilisation du moteur en position verticale, le montage du réducteur avec ses 4 vis.

2 - Les roulements seront bloqués par les côtés du réducteur. On agrandira le trou du passage de l'axe à 3.2.

3 - Pour la fixation du sabot, ressort de 5 de diamètre : on peut prévoir un logement de 5 de diamètre et 1 de profondeur : pas plus sinon on débouchera dans les arrivées de vapeur !

Le pivotement du sabot peut être gêné par la forte épaisseur (5 mm) si le perçage n'est pas tout à fait d'équerre : on peut repercer à 3.1 pour ne garder qu'une épaisseur de 2 mm. |

|

Commencer par percer les trous de jonction afin d'éviter toute déviation. Commencer par percer les trous de jonction afin d'éviter toute déviation. |

|  Perçage ensuite des autres trous : axes, alimentations basses et hautes. Perçage ensuite des autres trous : axes, alimentations basses et hautes. |

|

|

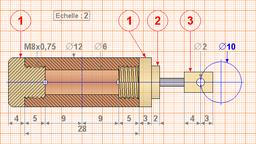

cylindres, bouchons, presse-étoupe, piston

|

|

| En laiton :on utilise du rond de 12 (percer à 5.8 puis aléser à 6) et de l'hexagonal ainsi que du rond de 6 et de 2 ainsi que du plat de 5 (le 4 peut aussi convenir).

|

| |

|

|

| | filetage à M8 x 0.75 |

|  | | perçages à 1.2 et filetage à M3 |

|  | | préparation à la soudure |

|  | | mise à longueur du sabot |

|  | | reprise du sabot sur 0.5 |

|  | | montage de l'axe du sabot |

|

|

|

|

Un piston ne fait que 6 mm de diamètre et je n'ai pas essayé de faire des pistons à coupelles de téflon.

A gauche, petite étude pour la réalisation de l'ensemble en fonction du cylindre, de la course, de la distance des axes ...

A droite, dimensions du piston.

Cette fois, il s'agit de pistons "flottants dont la fabrication est décrite à la fin de l'album cité ci-dessous :

| | pistons à coupelles et piston "flottant" |

| |

|

Un cylindre terminé et les pièces constitutives du suivant : bouchons, piston avec sa tige et le presse-étoupe. Un cylindre terminé et les pièces constitutives du suivant : bouchons, piston avec sa tige et le presse-étoupe. |

| |  Réalisation des joints pour les bouchons avec du téflon de 0.25. Réalisation des joints pour les bouchons avec du téflon de 0.25. |

|

|

|

Bien dégager la fin du futur filetage. Bien dégager la fin du futur filetage.

Avant le montage il faudra "roder" le montage sur le cylindre pour qu'il se fasse sans avoir à forcer. |

|  Un peu d'économie en réalisant deux bouchons sur une chute d'hexagonal ... Un peu d'économie en réalisant deux bouchons sur une chute d'hexagonal ... |

|

|

volant et disques de vilebrequin

Petit problème rencontré avec les disques épais de 4 : malgré le serrage, ils restaient rarement bien perpendiculaires à l'axe.

Solution, augmenter leur largeur en ajoutant un téton soudé ... |

|

Le volant est un rond de laiton sur lequel on soude (étamage) une roue dentée (30 dents) de 4 de large : la roue dentée transmettra le mouvement. Le volant est un rond de laiton sur lequel on soude (étamage) une roue dentée (30 dents) de 4 de large : la roue dentée transmettra le mouvement.

L'axe (inox de diamètre 3 avec 2 encoches décalées à 90°) qui passe à travers ce volant doit glisser facilement dans ce volant amis aussi dans les roulements sinon on ne pourra pas monter les disques. En effet, on glisse l'axe en ne laissant déborder qu'1 mm et on glisse le volant dont le maneton a été introduit dans la chape ... puis on glisse à nouveau l'axe pour dégager le passage au second volant.

|

| |

|

Les 2 disques d'origine (18 de diamètre pour 4 de large) et la préparation de tétons (rond de diamètre 10 avec téton de diamètre 3, épaisseur prévue de 3). Les 2 disques d'origine (18 de diamètre pour 4 de large) et la préparation de tétons (rond de diamètre 10 avec téton de diamètre 3, épaisseur prévue de 3). |

|  Après sciage et soudure (étain) des tétons, on reperce à diamètre 3 le volant. Après sciage et soudure (étain) des tétons, on reperce à diamètre 3 le volant. |

|  Les nouveaux disques obtenus qui tiennent beaucoup mieux sur l'axe et bien perpendiculaires. Les nouveaux disques obtenus qui tiennent beaucoup mieux sur l'axe et bien perpendiculaires. |

|

|

socle

En alu de 4 ou 5 d'épaisseur.

Sur les côtés, des encoches qui ne sont pas seulement esthétiques mais qui permettent aux sabots de pivoter et aux volants de tourner ... sans venir cogner le socle ! |

| |

|

Après mise aux dimensions, le socle reçoit un carré de 4 que l'on boulonne. Après mise aux dimensions, le socle reçoit un carré de 4 que l'on boulonne. |

|  Réalisation des encoches et des perçages toujours avec le même montage. Réalisation des encoches et des perçages toujours avec le même montage. |

|  Finition ... Finition ... |

|

|

tubulures

Elles sont réalisées en cuivre de 2 x 3 et les raccords (filetés à M6) sont en hexagonal de 6 ou 7.

Lors de la coupe, prévoir 10 mm entre le haut du bâti où elles sont soudées (étain) et leur axe, sinon l'un des raccord viendra cogner dans un cylindre ...

Pour exécuter les arrondis, l'emploi de ce petit montage est suffisant : | | petit outillage - 14 |

|

Après ajustage, on procède à une brasure à l'argent afin d'éviter des problèmes lors de la soudure sur le bâti. Après ajustage, on procède à une brasure à l'argent afin d'éviter des problèmes lors de la soudure sur le bâti.

Monter les bâtis sur le socle pour avoir la bonne largeur des tubes. |

|  Cale de 20 de large pour le montage ... et ajustage du dernier tube ... sans oublier un bout de plus qui va entrer dans le bâti. Cale de 20 de large pour le montage ... et ajustage du dernier tube ... sans oublier un bout de plus qui va entrer dans le bâti. |

|  Préparation à la soudure. Préparation à la soudure.

|

|

|

|  le réducteur |

Il va permettre d'obtenir, par des montages différents des roues dentées, les réductions de 1/1, 1/3 et 1/9. Ce qui permet de le destiner sans grande modification à des usages divers.

Ainsi, à l'oeil, on arrive à compter, moteur au ralenti et avec le rapport 1/9, de 120 à 150 tours à la minute ... Excellent pour entraîner un bateau à roues à aubes latérales sans système de chaînes ou autres ...Essais à peaufiner ensuite.

|

|

|

Les deux côtés du réducteur et ceux du bâti. Les deux côtés du réducteur et ceux du bâti.

Pour obtenir le meilleur placement du réducteur, il vaut mieux reprendre les trous sur le bâti à la fraise : avec un fond bien plat et des trous plus grands (M2 sur le réducteur), on a une petite marge pour le réglage de la position de la première roue dentée.

Pour la réalisation de ce réducteur :

moteur musclé |

|

Petite amélioration : ajout d'une tige filetée qui maintient l'écartement des deux côtés de l'inverseur.

Il suffit de percer dans les coins extérieurs à 2 et, avant le blocage des écrous de vérifier la cote de 16 entre les deux côtés. |

|

|

Montage des cylindres et de leurs sabots ... Pas facile avec le second car on n'a pas beaucoup de place pour enfiler le ressort, la ou les rondelles et surtout pour le second. Montage des cylindres et de leurs sabots ... Pas facile avec le second car on n'a pas beaucoup de place pour enfiler le ressort, la ou les rondelles et surtout pour le second.

Alors, un petit outillage et une méthode pour y arriver aisément à voir en fin de l'album:

montage |

|

Monter le bâti muni des côtés du réducteur sur le socle. Monter le bâti muni des côtés du réducteur sur le socle.

On ne procède au serrage des côtés du réducteur qu'après avoir serré le bâti sur le socle. Placer à nouveau la cale d'épaisseur de 20. |

|

Monter l'axe sur lequel on enfile le volant. Monter l'axe sur lequel on enfile le volant.

Placer le premier disque : l'axe est poussé de l'autre côté et seuls 2 mm dépassent. |

|  Pousser l'axe de l'autre côté puis placer le second disque. Pousser l'axe de l'autre côté puis placer le second disque.

Bloquer le volant puis les disques décalés de 90°. |

|

|

Montage des roues dentées. Montage des roues dentées.

Ne pas oublier d'ajouter des bouts de tubes en alu ou cuivre pour que les roues ne frottent pas les unes contre les autres et ... en faisant tourner le volant, on ne doit avoir aucune résistance. |

|  Et, il ne reste plus qu'à passer aux essais ... Et, il ne reste plus qu'à passer aux essais ... |

|

|

inverseur | Pour ce moteur, il est nécessaire de monter un inverseur qui permettra le démarrage, l'arrêt, les marches avant et arrière.

Voici un montage parmi d'autres : | | accessoires 2 - 10 |

|

|

Un premier essai à la vapeur : le système du piston flottant est valable ...

Pour cette fois, c'est la chaudière verticale qui a fourni la vapeur.

Le démarrage s'est fait à 1 bar. Bonne nouvelle pour l'utilisation future ...

|

| |

|

Les essais ont continué avec le montage suivant : banc d'essai avec compteur et dynamomètre. Les essais ont continué avec le montage suivant : banc d'essai avec compteur et dynamomètre.

De plus l'inverseur a été monté.

Les résultats sont excellents :

. mesures moyennes obtenues à 1 bar la pression d'utilisation prévue

. 4.2 km/h au compteur soit avec la réduction de 1:9, 47.8 km:h = environ 1500 tours à l'arbre moteur

. à cette pression et avec la réduction, mesure de 2 Newtons sans bloquer le moteur, soit en utilisant le tableur : 0.75 watts

Autres essais en tournant presque au ralenti et la force reste pratiquement la même ... Bonne nouvelle pour des roues à aubes.

Pour tester les moteurs : construction d'un banc pour les essais, utilisation, lecture, tableur, ...

la puissance du moteur |

|

à refaire ... |

A refaire, voici la configuration qui serait choisie.

Elle permet en effet d'utiliser le moteur avec plusieurs positions :

1 - position debout avec réducteur à droite

2 - position debout avec réducteur à gauche

3 - position couchée

Les cotes de fixation du réducteur sur le bloc de distribution doivent être modifiées : 6 / 6 / 4 pour que l'opération soit possible.

On pourrait aussi prévoir un inverseur en tête ...

Si vous construisez, envoyez-moi des photos. |

|

|

album terminé ...Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|