Petite idée à la lecture d'une revue ancienne : démultiplier dès l'arbre de sortie un moteur de faible puissance ... Ou encore comment donner à un moteur de faible cylindrée du "muscle" ?

Une nouvelle expérience à partir du moteur "Plombé" 3 : facile à construire et permettant d'obtenir le démarrage à distance, la marche avant et arrière ainsi qu'un excellent ralenti. Une nouvelle expérience à partir du moteur "Plombé" 3 : facile à construire et permettant d'obtenir le démarrage à distance, la marche avant et arrière ainsi qu'un excellent ralenti.

Pourquoi démultiplier et, dans ce cas, utiliser un réducteur ?

La réponse ou plutôt le début d'une réponse avec l'étude de cette documentation. |

|  |

Tout est parti de la lecture d'un numéro de MECANIQUE & MODELES en réduction édité par GEMS SUZOR (vers 1942 ?) et que mes amis François LALUQUE et son fils Francisont eu la gentillesse de me faire parvenir. J'y ai découvert la photo de cette locomotive. |

|

|

Une locomotive ? Certes, c'est banal, mais ... mais il s'agit de la locomotive ANTONY.

"Antony est un vieux modéliste qui s'est posé le problème des faire des modèles mécaniques en ne disposant que d'un minimum d'outillage."

Caractéristique étonnante : "Cette machine, qui a 0.70 m de longueur, est capable de remorquer 88 kg sur une voie horizontale, soit largement le poids d'un homme moyen, but principal à atteindre."

Les constructeurs moustachus (ou non !) de grosses locos diront une fois de plus que c'est banal ...

Mais, ce qui ne l'est certainement plus, c'est que les moteurs sont tout bêtement de "vulgaires cylindres oscillants de 18 mm de course, de 14 mm d'alésage et à simple effet -cylindrée totale de 5.5 cm3 ! -; ils doivent attaquer chacun un plateau manivelle ... dont les manetons se présenteront à 180°."

A noter de plus que la pression d'utilisation ne dépasse pas les 3 kg.

La photo ci-contre montre une locomotive du même type remorquant deux enfants.

|

|

Voici quelques propos recueillis par Gems SUZOR auprès de M.ANTONY :

"Une machine munie de cylindres normalement disposés et attelés directement aux roues les contraint à une vitesse linéaire de piston très lente d'où résulte une condensation importante ; c'est d'ailleurs à cause de cela que toutes les machines que j'ai vues ou pilotées, masquaient la chute de rendement qui en résultait, par une pression d'utilisation relativement élevée (8 à 10 kg).

Il fallait donc augmenter la vitesse linéaire des pistons, et la seule façon était de démultiplier le moteur pour lui permettre de faire par exemple quinze révolutions contre une pour l'essieu ; cette solution étant admise, donnait théoriquement pour une même cylindrée quinze fois plus de puissance à l'essieu et une vitesse de piston augmentée d'autant, mais en réalité, la puissance recueillies était encore plus forte du fait que la condensation devenait moins sensible.

En opérant une telle démultiplication, il peut arriver que la chaudière ne suffise plus à nourrir la cylindrée dont le débit se trouve naturellement démultiplié; il reste dons à appliquer un compromis en diminuant un peu la cylindrée."

M.Antony, pour ce modèle l'avait trouvé ! |

|

Sur cette photo, en "déshabillé", on aperçoit l'un des minuscules cylindres à l'arrière ! |

|

d'où une expérience à tenter | Construire un moteur de faible cylindrée, lui appliquer directement une réduction et ... calculer sa puissance. Faible cylindrée dit aussi petite chaudière ... Donc des constructions à la portée du débutant ou du curieux.

Ce moteur pourrait être utilisé pour la propulsion de divers modèles roulants par exemple ou encore une embarcation ...

Les plans et la construction du moteur utilisé pour cette expérience se trouve dans cet album : | | moteur plombé 3 |

|

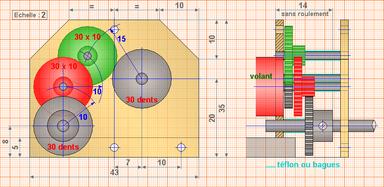

un premier réducteurUne construction toute simple :

. deux flancs en tôle de laiton de 1.5 ou 2

. pas de roulements bien qu'on puisse en ajouter

. des tirants pour le maintien avec de la tige filetée et du tube de cuivre de 2 x 3

.des engrenages de récupération ou du commerce (ceux employés proviennent de chez l'Octant)

On ajoutera des bagues en alu ou cuivre, ou des rondelles de téflon pour maintenir les engrenages en place ou pour éviter que des dents viennent frotter les unes contre les autres.

A chaque stage du montage, on vérifiera que ça tourne sans point dur : le montage terminé, en faisant tourner l'axe de sortie, le train d'engrenages doit effectuer plusieurs tours sur une simple impulsion des doigts. |

|

constructionle train d'engrenages

Il faut commencer par se fabriquer un volant un peu spécial puisqu'on va le rendre solidaire du premier engrenage.

|

|

| | volant et engrenage de 30 dents en laiton |

|  | | soudure à l'étain avec centrage par tube d'alu |

|  | | reprise au tour pour supprimer le superflu et vis de blocage |

|  | | les autres engrenages |

|

|

Le rapport de ce train d'engrenages sera de 1:9 |

|

le bâti :

. un flanc plus haut qui va venir se visser en bout du support du moteur

. sur ce flanc 2 vis M2 bloquées à l'intérieur et qui serviront d'axe aux engrenages intermédiaires

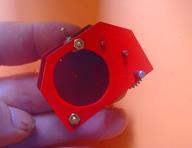

. le flanc arrière est ajouré pour permettre au volant de passer

J'avais pensé ajouter un bout d'équerre pour la fixation sur le socle à ce flanc, mais c'est inutile, la rigidité est au rendez-vous !

Si, pour améliorer l'esthétique, on désire abattre les coins, voir une méthode pour y arriver sans peine (c'est à dire sans lime !) en allant sur :

|

|

le capot :

. récupération d'u grillage en alu (appareil radio)

. une entretoise normale : tube cuivre ce 2 x3 sur 14 mm de longueur

. une entretoise particulière, celle du sommet : rond de laiton de 6 percé à 2.1 don on reprend le diamètre sur un des côtés pour ne pas gêner l'engrenage; percer à 1.6 au mlieu, tarauder à M2, visser un goujon M2 et souder à l'étain |

|

le montage

avec une petite méthode pour se faciliter les opérations : |

|

| | partir du flanc de ce et placer les 2 premiers engrenages |

|  | | placer le 3ème ainsi que les entretoises |

|  | | glisser le flanc arrière et visser les entretoises |

|  | | visser sur le socle et placer le capot |

|

|

Quand on monte le réducteur sur le socle, il faut simplement veiller à ce que le premier roulement ne vienne pas se serrer sur le pignon du volant : soit on déplace le moteur (trous de 3.5 au lieu de 3 pour la fixation), soit on bouge le réducteur en agrandissant les trous de fixation à l'avant ... |

|

les essais :

ils se font directement sur l'arbre de sortie de notre réducteur.

Voici une moyenne des puissances obtenues avec, il faut le rappeler un bi-cylindre d'1 cm3 seulement :

. à 1.2 bar : 1.85 watts pour 320 tours/minute

. à 1 bar : 1.37 watts pour 280 tours/minute

. à 0.8 bar, 0.62 watts pour 200 tours/minute

. à 0.5 bar, 0.43 watts pour 160 tours minute

Les résultats seraient encore améliorés avec des roulements en sortie d'arbre.

Les essais ne vont jamais jusqu'à l'arrêt complet du moteur ... et, à titre de comparaison, pour mon oscillant de 3.6 cm3, j'obtenais à 0.5 bar une puissance de 0.80 watts à 600 tours/minute !

Pour les essais, un petit bricolage bien utile :

banc pour essais |

|

Et, pour se faciliter les calculs, un tableur permettant de calculer le couple et la puissance d'un moteur en fin du même album : | | tableur |

|

3 rapports pour le même moteur avec ce réducteur | | Si on prévoit plusieurs sorties, on peut obtenir à la demande des rapports différents avec le même réducteur : il suffira de changer la place des roues dentées et de l'arbre de sortie. |

|

|

|

|

application au moteur "futé"

. on procède de la même manière que précédemment pour le perçage des trous

. à noter - j'y ai pensé trop tard - qu'en modifiant les trous de fixation sur le bâti et sur le réducteur, on pourrait utiliser le réducteur en version horizontale du moteur : percer ces trous sur un carré de 10 x 10 ou de 12 x 12 à égale distance des bords des flancs et du bâti !

Selon la sortie choisie sur l'axe en diamètre 3, on obtiendra les rapports 1/1, 1/3, 1/9. |

|

|

|

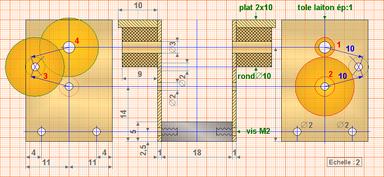

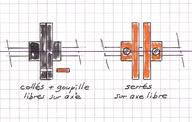

boîte de transfert sur le même axe | Un modèle de boîte de transfert qui peut être utilisé sur un bateau ou sur un véhicule : le transfert se fait exactement dans l'axe du moteur .

|

|

Croquis de principe : en fait il est extrapolé de celui de la Mancelle mais la réduction est plus importante (1/27ème). Croquis de principe : en fait il est extrapolé de celui de la Mancelle mais la réduction est plus importante (1/27ème).

En changeant les roues dentées on peut bien évidemment obtenir d'autres rapports.

Roues dentées utilisées (références de l'OCTANT) :

1 - roue à denture droite W0/1 de 10 dents

2 - roue à denture droite W30/101 de 30 et 10 dents

3 - roue à denture droite W30/101 de 30 et 10 dents

4 - roue à denture droite W0/6 de 30 dents

|

|

| | Après découpe, les côtés en tôle de laiton sont tracés puis usinés ensemble en maintenant les deux par vissage : le perçage de l'axe de transfert est le plus important. |

|  | | Pour souder les ronds qui recevront les axes, fixer par vis M2 sur le socle, puis positionnement dans les les trous supérieurs repercés à 3 à l'aide d'un tube ou rond d'alu de diamètre 3. |

|  | | Une soudure un peu "olé-olé" des ronds et des plats : chauffer le tout et amener la tige d'étain tout doucement : souder l'ensemble. |

|

|

| | Le résultat obtenu n'est pas trop mal, sinon on peut le dessouder et recommencer. A côté la tige d'alu enlevée. |

|  | | Il est nécessaire de repercer les trous de 3 à cause des bavures d'étain. Calage bien d'équerre avec une cale bien à plat. |

|  | Côté moteur. Le pignon de 10 dents a été soudé à l'étain sur une tige de laiton de 3 dont on a ramené une extrémité à 2 (diamètre intérieur de la roue dentée).

La roue dentée 30/10 est maintenue par une vis M2 : ne pas bloquer et prévoir des rondelles de téflon.

On peut aussi enfiler un axe car le trou existe de l'autre côté ...

|

|

|

| Côté transmission. La roue dentée est solidaire de l'axe par visage. Là aussi des rondelles de téflon.

Pour éviter un déplacement latéral, un domino fait office de bague. Par la suite, axe en inox. |

|  | Montage des 2 côtés munis des roues dentées.

Veiller à ce que cela ne se touche pas ... On peut jouer en reprenant la tête de vis ou en réduisant l'épaisseur des écrous. |

|  | | Les pignons qui seront ajoutés ont un diamètre intérieur de 4 : bague fendue en alu pour assurer un bon serrage. |

|

|

Montage de la dernière roue. Au départ, une tige filetée était prévue, mais ça coinçait !

Avec la largeur prévue sur le plan (22 mm), il n'y a aucun problème pour reprendre à la fine lime ronde les trous ... Mais j'avais usiné mes côtés à 20 de large !

Alors un petit truc qu peut servir : au lieu d'une tige filetée M2, une tige d'inox de diamètre 1.5 avec 2 "bagues d'arrêt".

Ne pas oublier 2 tubes d'espacement : ici du tube de cuivre de 2 x 3. |

|

Malgré son apparente fragilité, cette boîte tient le choc et si des problèmes surviennent ce sera en amont ou en aval.

Certes, dans cette construction, la démultiplication est importante : 1/27ème mais il est possible de la réduire en modifiant le nombre de dents des roues dentées.

Le même principe a été utilisé pour la construction de la boîte de transfert de la Mancelle mais avec un rapport de 1/10ème.

la Mancelle et sa boîte de transfert |

|

exemples d'autres montages avec d'autres démultiplications |

|

| |  | | A moins de trouver une roue dentée suffisamment large ... deux moyens d'augmenter la largeur de la roue de transfert. |

|

|

autre exemple |

Réalisation d'un inverseur-réducteur qui va donner du nerf à un monocylindre oscillant avec un apport total de 12 : 1.

De plus, il est muni d'un pignon supplémentaire qui va permettre par l'intermédiaire d'un levier d'obtenir le débrayage puis l'embrayage en marche avant ou en marche arrière.

Construction dans cet : |  |

| |

|

|

album terminé ... pour l'instant !Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|