Comment, sans presse, sans utiliser le fluotournage, sans passer beaucoup de temps à repousser manuellement les bords ...

... comment obtenir des fonds presque parfaits ? |

|  | |  | |

En fin d'album, pour les curieux, un procédé pour obtenir par le calcul le diamètre de la rondelle à découper.

|

| |  | |  |

|

|

| | inutilisable |

|  | | parfait |

|

Lors de la fabrication de la dernière petite chaudière, j'ai éprouvé quelques difficultés pour le positionnement du rond de cuivre ou de laiton ... Alors, une nouvelle idée pour obtenir un fond bombé du premier coup !

A découvrir en fin d'album. |

|

|

Quelques procédés relevés : |

|

|

le fluotournage

Méthode très intéressante mais qui nécessite un tour plutôt costaud ... ce qui n'est pas mon cas !

Une excellente description du procédé a été faire par J-P PHILIPPE (CAV 381) dans le numéro 113 de l'Escarbille de décembre 2008. Avis aux amateurs qui peuvent commander en allant sur le site de l'Association :

http://www.cav-escarbille.com/escarbille/dernier.htm |

|

le repoussage manuel

Un procédé que j'ai utilisé avec des résultats intéressants mais qui, dans mon cas, ne donnent pas toujours la surface de contact idéale pour une bonne brasure ... Probablement pas le bon marteau !

Pour la réalisation d'un fond ou deux, c'est cependant une bonne méthode (impossible pour les tous petits fonds !) Procédé décrit dans l'album :

usinage 1 - 10- |

|

une méthode de fabrication des fonds bombés différente et à la portée de tousPas de presse, un peu de tour et quelques coups de marteau ... pour de petits fonds. Je suis allé jusqu'au diamètre 38, mais, avec des fonds d'épaisseur 1 mm on doit pouvoir aller au-delà si on peut usiner la matrice, ce qui n'est pas mon cas.

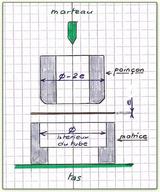

principe

On se fabrique une matrice et un poinçon, on intercale la tôle à former (laiton ou cuivre) qui a été recuite entre les deux et on frappe.

Pour utiliser ce procédé, il faut absolument se procurer des tubes creux, le mieux en alu car ils sont assez épais et permettent bien des adaptations de diamètres.

Le fait que le tube soit creux va permettre, à l'aide d'un rond en bois, de sortir la "capsule" que l'on forme entre deux recuits. Sinon, ça coince ...

|

|

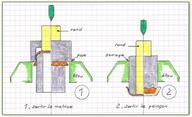

technique pour sortir la "capsule"

Il faut prendre du bois sinon on va marquer le fond.

Commencer par enlever la matrice puis continuer par le poinçon.

Procéder à un recuit, replacer la "capsule entre la matrice et le poinçon, tapoter pour bien la positionner puis un bon coup de marteau suivi d'autres.

On s'arrête quand ça ne s'enfonce plus ... on recuit ... |

|

les petits trucs

Tracer la rondelle : cercle extérieur et cercle extérieur (3 mm entre les deux) ; découper à la cisaille le cercle extérieur.

Positionnement :

Pour le cercle extérieur, pas de problème car il correspond à celui de la matrice, mais on peut coller à la cyano la rondelle et elle ne bougera pas.

Ou alors, c'est le poinçon que l'on colle pour être certain qu'il restera bien au centre.

Le secret de la réussite - des bords d'égale hauteur - c'est le positionnement ... |

|

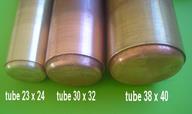

des fonds pour un petit tube de 23 x 24 | Deux essais avec du laiton et du cuivre d'épaisseur 0.5.

Il ne faudra pas lésiner sur les recuits.

Il m'en a fallu 5 pour le laiton ! |

|  | | Rondelle, poinçon, matrice et ronds. |

|

|

| | Positionnement. |

|  | | Après le premier coup de marteau. |

|  | | Au second coup, ça coince. |

|  | | On va sortir la matrice ... |

|

|

| | ... puis le poinçon. |

|  | | Dernier coup de marteau. |

|  | | Passage au tour. |

|  | | Le résultat. |

|

|

des fonds pour un tube de 30 x 32 |

En cuivre de 1 d'épaisseur, idéal pour un petit réservoir à gaz.

Cette fois : 1 seul recuit intermédiaire ... |

|  | | Matériau et matériel. |

|

La technique est la même que celle expliquée ci-dessus. |

|  | | Résultat. |

|

|

des fonds pour un tube de 38 x 40 | Pour une petite chaudière horizontale ou un gros réservoir ...

La technique reste la même.

Faute de gros tube, la matrice est un carré d'alu de 6 d'épaisseur qui a été surélevé avec un carré en bois percé à la scie cloche d'un diamètre plus important.

Là aussi, il faudra pas mal de recuits. |

|

Matériel : la matrice, le poinçon, un rond, une cale pour frapper les premiers coups. Matériel : la matrice, le poinçon, un rond, une cale pour frapper les premiers coups. |

|  Deux traçages : Deux traçages :

. sur une face, le cercle intérieur (égal celui de la matrice) en diminuant la cote de 1 mm afin qu'il soit visible quand on placera la matrice au-dessus

. sur l'autre face en s'aidant de papier quadrillé pour obtenir le centre : le cercle intérieur (égal à celui du poinçon) puis deux ou 3 autres cercles à 0.5 afin de guider le positionnement du poinçon |

|

|

Coller la rondelle de cuivre (ou de laiton) à la cyano en se servant du cercle comme guide pour bien la centrer. Coller la rondelle de cuivre (ou de laiton) à la cyano en se servant du cercle comme guide pour bien la centrer. |

|  Si on ne veut pas coller, on peut tracer mais cela risque d'être moins précis ... et de bouger. Si on ne veut pas coller, on peut tracer mais cela risque d'être moins précis ... et de bouger. |

|

|

Positionnement du poinçon. Positionnement du poinçon.

Les premiers coups donnés avec le marteau se feront en intercalant la cale en bois sinon le tube va perdre la bonne position. |

|  Première empreinte. On aperçoit le traçage intérieur qui a servi à positionner le poinçon. Première empreinte. On aperçoit le traçage intérieur qui a servi à positionner le poinçon. |

|

|

Le fond prend forme. Quand l'empreinte est bien nette, on peut se passer de la cale en bois et marteler autour du poinçon en veillant à ce que le dernier coup donné laisse bien le poinçon perpendiculaire. Le fond prend forme. Quand l'empreinte est bien nette, on peut se passer de la cale en bois et marteler autour du poinçon en veillant à ce que le dernier coup donné laisse bien le poinçon perpendiculaire. |

|  Une des opérations de dégagement de la "capsule". Une des opérations de dégagement de la "capsule". |

|

|

| | Phase finale : un petit essai dans le tube avant le passage au tour. |

|  | | Côté face ... |

|  | | ... et côté pile. |

|  | | Rangement en attente d'une nouvelle séance. |

|

|

|

Découpe grossière à la cisaille de la tôle à bomber. Découpe grossière à la cisaille de la tôle à bomber. |

|  Recuit, deux bons coups de massette et on obtient cette forme ... Recuit, deux bons coups de massette et on obtient cette forme ... |

|

|

Après au autre recuit, cette forme se repositionnera automatiquement dans le guide et la matrice de même. Après au autre recuit, cette forme se repositionnera automatiquement dans le guide et la matrice de même. |

|  Avant de continuer, on découpe à la cisaille le pourtour. Avant de continuer, on découpe à la cisaille le pourtour. |

|

|

Quatrième recuit et ... Quatrième recuit et ... |

|  ... et c'est terminé ! Moins d'un quart d'heure. ... et c'est terminé ! Moins d'un quart d'heure. |

|

|

Aucun problème pour l'emboîtement. Aucun problème pour l'emboîtement. |

|

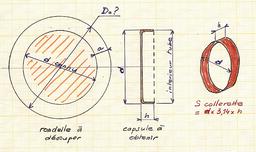

comment obtenir par le calcul le diamètre de la rondelle à découper ? | Comme je le disais, pour toutes ces réalisations, c'est le pifomètre qui fut utilisé pour tracer la rondelle à martyriser : ajout de 6 mm environ au diamètre de la capsule pour obtenir des parois d'environ 4 mm.

Pourquoi 4 mm ? Un débord de 2 et une soudure sur 2.

|

|

les sources

C'est du forum BLOOO qu'est venue la solution avec une réponse de Roger KLEIN qui postait le document joint.

Il a suffit de le reprendre pour proposer cette méthode précise de calcul. |

|

Pour obtenir une épaisseur uniforme du fond et de la paroi verticale de la capsule, on calcule la surface de la rondelle. Pour obtenir une épaisseur uniforme du fond et de la paroi verticale de la capsule, on calcule la surface de la rondelle.

La surface de la rondelle à découper doit être égale à la surface totale de la capsule finie.

Le seul problème est donc le calcul de D.

exemple avec le fond de diamètre 23 (tube de 23 x 24)

. la capsule : - fond de 2.3 cm (d) soit 4.15 cm²

- paroi de 0.4 cm (h) soit 2.9 cm²

- soit un total de la surface de la rondelle égal à 7 cm²

. la surface de cette rondelle étant de 7 cm², son diamètre sera de 2.986 soit 3 cm (finalement très proche de mon estimation au "pif" qui était de 2.9 cm !)

petite explication

La partie hachurée correspond au fond de la capsule, fond qui ne subira aucune déformation.

Par contre la collerette (D - d = a) passera de la forme plane à la forme cylindrique.

Durant le changement de forme, le métal subira un rétreint et un étirage qui aura pour effet de réduire le diamètre D au diamètre d et d'allonger la dimension a pour arriver à la dimension h, hauteur souhaitée de la capsule.

La surface de la rondelle doit donc être égale à la surface totale de la capsule si on veut obtenir une épaisseur égale.

Cette opération est possible grâce au glissement des molécules du métal. |

|

Un truc à essayer : utiliser un cric de voiture. Il faudra alors se confectionner un bâti avec de la tige filetée et des chutes de profilés ... J'ai essayé dans de mauvaises conditions mon cric étant vraiment très faible, mais une empreinte s'était formée ...

Un jour probablement ...

|

|

une idée remarquable de mon ami Jean-Pierre DUBANT | une presse mécanique pour l'emboutissage des fonds |

|

"La petite chaudière 50X52 avance doucement. Ce qui me posait problème c'était les fonds bombés, les faire fabriquer ne m'enchantait pas trop.

J'ai donc décider de franchir le pas et de les emboutir moi même, pour ce faire j'ai pensé qu'une petite presse pourrait convenir. Après état de mon “ stock “ je l'ai dessinée.

Il m'a fallu 4 recuits pour l'emboutissage. Le plus délicat est le centrage de la rondelle de cuivre, mais en progressant lentement on rattrape le glissement, ne pas oublier de graisser la matrice, le poinçon.

Les dimensions de la presse sont bonnes pour des rondelles de 60 X 1,5 ; plus grandes ce serait peut être limite." |

|

|

|

|

| |  | |

Jean-Pierre est un chercheur infatigable : il faut se rendre sur ses albums pour profiter des idées qu'il partage !

Ce lien vous conduit vers l'album 2 qui vous mènera vers l'album 1.

| |

| |  | |  |

|

album terminéDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|