En partant des résultats obtenus avec le Roquet (alias la Rocket), un essai de construction de machine de service en voie de 32 : comme sur le Roquet, entraînement direct de l'essieu moteur pas de démultiplication.

La forme générale a pour inspiration le modèle de COLIN Billie. Par contre comme pour tout modèle Taravana qui se respecte, il y a des modifications ...

|

|

présentation générale

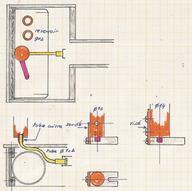

Voici le premier dessin mais cette petite loco devient un sujet intéressant qui permet, au fil de la réalisation, d'envisager d'autres options et présentations :

Version 1 (V1) - la première envisagée, celle du croquis de base : un modèle compact avec réservoir de gaz intégré et radio-commande pour l'inverseur ...

Version 2 (V2) - la seconde où on obtient une version mécanique pour l'inverseur, ce qui permet en supprimant le servo de placer un réservoir plus long avec une autonomie accrue ...

Version 3 (V3) - la troisième où, tout en gardant le servo sur la loco, on place le réservoir, la batterie et le récepteur dans un wagon ...

On a vraiment le choix !

|

|

sommaire de l'album |

Pour vous aider à vous retrouver dans les versions imaginables.

|

| A - les roues (V1 - V2 - V3)

B - le châssis : ouvertures à modifier selon V1, V2, V3

C - enveloppe de chaudière (V1 - V2 - V3)

D - diagramme de distribution (V1 - V2 - V3)

E - moteur (V1 - V2 - V3)

F - avant les essais (V1 - V2 - V3)

G - inverseur (V1 - V2 - V3)

H - radio commande (V1 - V3)

I - chauffage au gaz (V1-V2-V3) mais réservoir V1 seulement

|

| J - chaudière et accessoires (V1-V2-V3)

K - commande mécanique pour V2

L - accessoires (V1-V2-V3)

M - reprise des essais en V1

N - carrosserie pour V1 ou V3

O - wagon pour V3

P - essais en V3

Q - version 2

R - essai final

|

|

|

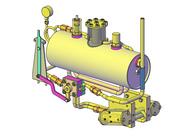

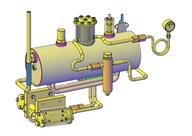

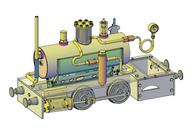

En fin d'album des vues en éclaté réalisées par Daniel BOITIER, vues qui aident à la compréhension des montages. Elles concernent surtout la version mécanique.

|

|

A - les rouesLes roues proviennent de l'Atelier Vaporiste : Référence SV20W3 de chez Sierra.

Des roues de 30 dont on enlève la bague caoutchoutée pour trouver un trou central de 6.5 de diamètre. |

|

Percer une tôle de laiton de 0,5 d'épaisseur avant de procéder au traçage. Percer une tôle de laiton de 0,5 d'épaisseur avant de procéder au traçage.

La bague usinée à diamètre 6.5 doit y entrer facilement.

Assemblage bloqué et perçage à 2.5 en partant d'un trou de la roue : espacement de 8 assuré pour le maneton. |

|  Les pièces pour un essieu. Les pièces pour un essieu. |

|

|

Montage sur la roue. Montage sur la roue.

A droite, assemblage soudé à l'étain.

La soudure a été réalisée sur la roue, il vaudrait mieux la réaliser sur un plat de laiton de la même épaisseur et percé à 6.5.

Si on a oublié ! Pour le perçage de 2.5 (maneton) à 8 de l'axe de l'essieu, bloquer cet assemblage, retourner la roue et percer dans un des 6 trous de la roue à 2.5 : espacement garanti. |

|  Deux roues terminées. Deux roues terminées.

Si on veut faire des plats (les décaler de 90°) sur l'axe en laiton, il faut que la vis de blocage soit dans l'alignement du maneton afin d'obtenir un bon calage.

Pour les rendre plus agréables à regarder, les 5 autres trous sont repercés à diamètre 5. |

|

|

la cote de 32

Certes c'est la bonne mais il s'agit de l'écartement intérieur des 2 rails.Et quand on fait des essais sur un circuit circulaire de petit rayon, il est nécessaire de réduire cette cote à 31, sinon cela apporte un freinage important.

J'ai trouvé tardivement sur le Net ce croquis qui confirme ce choix. Mesurer la cote de 28 est d'ailleurs bien plus facile ... |

|

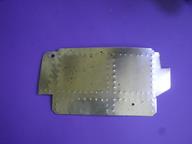

B - le châssisIl s'agit du châssis de base et il restera encore bien des ouvertures ou trous à percer ...

Il est tiré de tôles d'alu de 2 et 4 d'épaisseur. Pour obtenir un bon montage, il est nécessaire de soigner les équerrages des éléments du bâti épais de 4 .

Cependant il est suffisant pour un premier montage des essieux et l'essai des coussinets auto-lubrifiants (si la résistance au roulement était trop forte, il faudrait les remplacer par des roulements à billes). |

|

Montage du plancher terminé. Ce plancher déborde de 0.5 mm aux extrémités pour offrir un aspect bien net à l'assemblage. Montage du plancher terminé. Ce plancher déborde de 0.5 mm aux extrémités pour offrir un aspect bien net à l'assemblage.

On peut s'éviter bien des tracas, en positionnant le plancher et en le vissant à l'avant ; vérification de l'équerrage général, traçage de l'emplacement des trous des autres vis ; blocage ; perçage avec le foret à centrer pour marquer sur le bâti les trous à percer à 1.6 et fileter à M2.

|

|  Perçage à 1.6. Perçage à 1.6.

Pour le taraudage, serrer le bâti dans un étau bien lourd qu'on peut d'ailleurs maintenir avec un serre-joint.

Repercer les trous du plancher à 2.2 avant assemblage. |

|

|

Reprise des coussinets qui sont trop longs. Reprise des coussinets qui sont trop longs.

Plutôt que de les diminuer en longueur au tour (pas facile à maintenir), on peut le faire à la fraiseuse. La partie diminuée devra venir tangenter le bâti.

Avant de les présenter, reprendre le trou de 6 à la main avec un foret de 8 car le coussinet ne présente pas d'angle vif. |

|  Montage des essieux. Montage des essieux.

On placera le plancher puis on fera rouler à la main.

Reprendre un peu l'essieu en laiton avec du papier de verre de 500 et rouler ... On obtient finalement un excellent déplacement. |

|

|

C - enveloppe de chaudière |

|

Elle est supposée concentrer la chaleur sur le corps de la chaudière. Il faut la réaliser dès maintenant afin de voir qu'elle incidence elle aura sur la mise en place de l'inverseur et du graisseur. Elle est supposée concentrer la chaleur sur le corps de la chaudière. Il faut la réaliser dès maintenant afin de voir qu'elle incidence elle aura sur la mise en place de l'inverseur et du graisseur.

Tôle d'alu de 2 d'épaisseur et tôle de 0.3 environ récupérée dans une boîte de lait.

|

|

Découpage à la scie fine puis ajustage du tube à la lime. Découpage à la scie fine puis ajustage du tube à la lime.

Le support arrière sera diminué de 4 mm pour la passage du brûleur.

|

|  Découpage aux ciseaux. Découpage aux ciseaux.

Percer les trous de 2 (fixation) avant le pliage à l'étau. |

|

|

Le tube doit entrer aisément. Le tube doit entrer aisément.

Fixation par des vis M1.6.

Le traçage des trous sur les support a été exécuté par superposition.

|

|  Montage en glissant l'enveloppe dans la fente découpée sur le plancher. Montage en glissant l'enveloppe dans la fente découpée sur le plancher. |

|

|

Les trous (allumage, prise d'air) peuvent être percés avant le pliage ou après.

Sans celui de l'allumage, impossible d'allumer par le dessous, sans ceux d'aération, le brûleur s'étouffe. On peut aussi surveiller plus facilement le réglage de la flamme. |

|

Par la suite, il faudra reprendre la base pour qu'elle pose bien à plat en pratiquant des encoches pour le passage des têtes de vis maintenant le moteur.

Ici par encore de trous d'aération sur cette photo . |

|

|

dernières améliorations

Elles vont consister à cacher l'espace libre entre les caissons et le châssis mais aussi assurer le maintien horizontal de la chaudière.

On utilise de la tôle de 0.3 et on se sert des vis qui maintiennent l'enveloppe aux extrémités pour la fixation de ces élément.

Les trous sont percés à 2.5 pour se donner du jeu pour le réglage qui se fera sur le châssis.

C'est une opération qui peut se réaliser tout à la fin de la construction. |

|

| | gabarit avant |

|  | | gabarit arrière |

|  | | fixation par écrous |

|  | | enveloppe terminée |

|

|

D - diagramme de distribution et gabarit |

|

| Avant de commencer les dessins du moteur, il est essentiel de réaliser ce croquis.

Il est toujours basé sur le même critère : obtenir une fermeture totale ne dépassant pas 0.5 mm.

Pour obtenir cette fermeture, les trous d'admission et d'échappement auront un diamètre de 3 mm tandis que celui du sabot sera de 1.5.

On peut d'ailleurs dès maintenant se confectionner un gabarit qui pourra servir aux différents perçages et aux vérifications de l'alignement entre l'axe des roues et l'axe du moteur cette fois à 180°.

Il est plus facile de refaire un gabarit que d'usiner à nouveau une glace ou un sabot mal percés ! |  |

|

|

E - moteur : glace, sabot, liaisons

Une solution simplifiée pour obtenir la circulation de la vapeur tant à l'admission qu'à l'échappement : deux entretoises percées seront soudées en bout de la glace en agrandissant les trous de 3 à 4.

Pour les entretoises, deux solutions : du rond de 5 ou du rond de 6.

Le rond de 5 est parfait car les ronds vont se toucher mais ils n'offrent pas assez d'épaisseur pour braser les tubulures ou très peu ...

Alors le choix de rond de 6 est meilleur mais il faudra réaliser sur chaque rond un plat à la fraise pour que les deux ronds prennent leur place ...

Les trous pour la brasure des tubes de 2 x 3 sont décalés : l'un sera dirigé vers l'avant et l'autre vers l'arrière.

La glace est tirée de plat de 6.

On commencera par percer le trou de 3 devant recevoir le pivot du sabot puis on continuera avec les trous de diamètre 2.5 sur une profondeur de 29. |

|

|

Perçage des trous de 3 en se servant du gabarit. Perçage des trous de 3 en se servant du gabarit.

Bien repérer la position de la glace : les trous devant recevoir les entretoises se situent à l'arrière . C'est là qu'on a commencé à percer les trous de diamètre 2.5 qui seront ensuite bouchés.

|

|  Une glace réalisée et l'autre prête à être percée. Une glace réalisée et l'autre prête à être percée. |

|

|

Les trous situés à l'arrière sont percés complètement, on retourne la glace et on les reprend à diamètre 4 sur 3 de profondeur. Les trous situés à l'arrière sont percés complètement, on retourne la glace et on les reprend à diamètre 4 sur 3 de profondeur. |

|  Positionnement des entretoises. Positionnement des entretoises.

Attention : sur l'une des entretoises, le trou de 3 devant recevoir une tubulure est déplacé vers le haut de 3 mm, on le voit sur la photo. Il est dirigé vers l'arrière. |

|

|

les tubulures du moteur

cela semble un peu prématuré de les réaliser mais il sera difficile de les ajuster quand les glaces seront solidaires des entretoises... |

|

Les côtés du châssis vont être repris de la manière suivante : Les côtés du châssis vont être repris de la manière suivante :

. de part et d'autre, découpe de l'avant pour le passage des pivots garnis de leur ressort et des entretoises

. à gauche, une découpe pour le passage des tubes menant à l'inverseur (ajustage des cotes en fonction des pliages obtenus). |

|

Présentation : les entretoises doivent glisser dans la fente et le trou du pivot permettre de glisser un ressort. Présentation : les entretoises doivent glisser dans la fente et le trou du pivot permettre de glisser un ressort. |

|  Tubulure haute qui part de l'arrière ; le raccord ne doit pas venir toucher le flanc. Tubulure haute qui part de l'arrière ; le raccord ne doit pas venir toucher le flanc.

On travaille très bien le tube de 2 x 3 déjà recuit en le recuisant à nouveau . |

|

|

Tubulure basse qui part de l'avant et qui ne doit pas toucher le ressort ni l'écrou ... Tubulure basse qui part de l'avant et qui ne doit pas toucher le ressort ni l'écrou ... |

|  Les deux tubulures en place. Les deux tubulures en place.

On va les souder à l'argent car elles risquent encore de souffrir ! |

|

|

Le résultat après brasage. Le résultat après brasage.

|

|  Dans la foulée on peut aussi, en se servant d'un dessin, prévoir les tubulures qui sortiront de l'inverseur pour rejoindre celles que l'on vient de réaliser. Dans la foulée on peut aussi, en se servant d'un dessin, prévoir les tubulures qui sortiront de l'inverseur pour rejoindre celles que l'on vient de réaliser. |

|

|

montage des glaces

Il va se réaliser par soudure à l'étain : il s'agit de les solidariser grâce aux entretoises. |

|

Préparation du chantier : placer la partie avant et maintenir un écartement de 16 avec un rond. Préparation du chantier : placer la partie avant et maintenir un écartement de 16 avec un rond.

Enduire de décapant, chauffer et présenter l'étain qui va filer le long des deux entretoises. Si l'entretoise du bas n'est pas soudée, retourner et reprendre.

J'ai soudé les raccords et c'est peut-être prématuré !

|

|  Il ne reste plus qu'à boucher les trous après une bonne vérification au compresseur des trous utiles. Il ne reste plus qu'à boucher les trous après une bonne vérification au compresseur des trous utiles.

Les petits trous qu'on aperçoit devaient être taraudés à M2 : une autre version dont je reparlerai. |

|

|

|

| | bouchon arrière |

|  | | cylindre et sabot |

|  | | bouchon avant |

|

|

Un petit truc : il n'est pas facile avec notre petit tour de percer le rond de 16 sur 30 de long.

On procède bien entendu en perçant sur 20 puis en avançant le foret au fond du trou ... mais le foret de 2 ne peut plus évacuer les copeaux ... |

|  | | percer à 2 sur 20 de long |

|  | | reprendre à 3 sur 20 |

|  | | terminer à 2 |

|

|

| Ensuite on continuera le perçage de 0.5 en 0.5 jusqu'à 7.8. Un coup d'alésoir sera donné après la soudure du sabot et le perçage de ses trous. |

|

Préparation du cylindre : réaliser un plat en descendant de 3 mm. Préparation du cylindre : réaliser un plat en descendant de 3 mm.

Ici étape préparatoire pour vérifier que le fraisage se fait bien horizontalement. Dans cet exemple, il m'a fallu ajouter une "cale" en papier (environ 0.1) pour que ce soit correct. |

|  Les cylindres et les sabots. Les cylindres et les sabots.

Les sabots ont été percés avant la soudure car je n'ai trouvé que du laiton plus dur que celui de décolletage. Si on casse un foret, on n'aura pas à tout refaire.

D'ailleurs cela m'est arrivé et j'ai cassé un foret de 1.5 que j'ai pu enlever en retournant la pièce, en perçant puis en chassant le bout de foret sans trop agrandir le trou. |

|

|

Pour le positionnement des trous du sabot, on peut se servir du gabarit, un foret de 1.5 servant de pointe à tracer. Pour le positionnement des trous du sabot, on peut se servir du gabarit, un foret de 1.5 servant de pointe à tracer. |

|  Etamer les pièces : Etamer les pièces :

enduire de décapant, chauffer, faire fondre l'étain et l'étaler avec un chiffon.

Laisser refroidir lentement et ne plus toucher l'étain avec les doigts. |

|

|

Montage pour l'assemblage sans trop serrer. Bien vérifier le positionnement latéral si on n'a pas prévu de reprise de l'ensemble au tour. Montage pour l'assemblage sans trop serrer. Bien vérifier le positionnement latéral si on n'a pas prévu de reprise de l'ensemble au tour.

Un petit truc pour savoir quand l'étain a fondu : enduire légèrement avec du décapant la partie entre le sabot et le cylindre.

Quand on va chauffer à la lampe à souder, le décapant va brunir ; présenter un peu de fil d'étain et quand il fond, on arrête de chauffer. |

|  Un petit problème qui risque de se présenter : l'un des trous s' est rempli d'étain. Placer le gabarit et repercer. Un petit problème qui risque de se présenter : l'un des trous s' est rempli d'étain. Placer le gabarit et repercer.

Si cela se produit au niveau du filetage central, repercer à 2.3 et non 2.5 puis tarauder à nouveau. |

|

|

les pistons

qui seront à coupelles de téflon.

Avec un diamètre de 8 pour l'alésage et une course de 16, on a un rapport de 2 ce qui donne un moteur "coupleux" qui devrait accepter un bon ralenti.

Pour leur réalisation, voir cet

album |

|  | | un piston terminé |

|

|

Montage d'un cylindre et repérages des bouchons. Montage d'un cylindre et repérages des bouchons.

Pour le pivot, de la simple tige filetée de 3 que l'on serrera fortement en plaçant une goutte de frein filet fort.

|

|  Le montage ne va pas être facile et le positionnement de l'écrou présentera moins de problème si on reprend la tige filetée (pivot) sur 1.5 mm de longueur à 2.4 mm de diamètre. Le montage ne va pas être facile et le positionnement de l'écrou présentera moins de problème si on reprend la tige filetée (pivot) sur 1.5 mm de longueur à 2.4 mm de diamètre. |

|

|

Pour le maintien du ressort en position de compression, on pourra utiliser ce petit outil qui a fait ses preuves avec un autre oscillant. Le pivot faisant 3 de diamètre, une nouvelle fente a été effectuée de l'autre côté de la fente de 4. Pour le maintien du ressort en position de compression, on pourra utiliser ce petit outil qui a fait ses preuves avec un autre oscillant. Le pivot faisant 3 de diamètre, une nouvelle fente a été effectuée de l'autre côté de la fente de 4.

Outil surtout utile pour le pivot du côté des tubulures.

Par la suite, j'ai rallongé ce pivot afin que la vis ne vienne pas porter sur la tubulure et pour pouvoir placer une rondelle : l'important est de pouvoir glisser l'écrou quand les deux pivots sont en place. |

|  L'outil en position. Il reste à placer l'écrou avec des brucelles sur le petit téton puis à le tourner. L'outil en position. Il reste à placer l'écrou avec des brucelles sur le petit téton puis à le tourner. |

|

|

Réglage du serrage des ressorts. Ils sont assez forts car les pistons sont lourds. Réglage du serrage des ressorts. Ils sont assez forts car les pistons sont lourds.

On peut le faire dans un premier temps à l'air comprimé. |

|

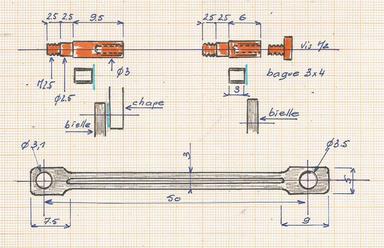

la mécanique

Deux bielles transmettent aux roues arrières le mouvement des roues motrices.

Elles ont en alu de 2 d'épaisseur. On les découpe à la scie fine puis on finit à la lime.

Le trou des roues motrices et de 3.1, celui des roues menées et de 3.5.

Pour un bon maintien, il faut revoir les manetons des roues. Ceux des roues motrices n'ont finalement pas besoin d'être taraudés. |

|

Il est possible d'agrémenter un peu la bielle en la rainurant avec une fraise de 1 ou 1.5 de diamètre sur 0.5 de profondeur.Encore faut-il présenter cette face ouvragée dans le bon sens, ou alors fraiser les deux faces. Il est possible d'agrémenter un peu la bielle en la rainurant avec une fraise de 1 ou 1.5 de diamètre sur 0.5 de profondeur.Encore faut-il présenter cette face ouvragée dans le bon sens, ou alors fraiser les deux faces. |

|  Montage sur une roue menée : il manque encore une petite rondelle de téflon de 0.25 d'épaisseur entre la bielle et la bague qui empêche la bielle de frotter sur la roue. Montage sur une roue menée : il manque encore une petite rondelle de téflon de 0.25 d'épaisseur entre la bielle et la bague qui empêche la bielle de frotter sur la roue. |

|

|

|

Pour placer la chape, écarter le moteur en tirant sur le cylindre et non sur la tige de piston qu'on pourrait plier. Pour placer la chape, écarter le moteur en tirant sur le cylindre et non sur la tige de piston qu'on pourrait plier.

Ici la bielle n'a pas été mise en place au préalable. |

|  Et c'est prêt ! Et c'est prêt ! |

|

|

|

Cet essai à la vapeur n'est pas vraiment satisfaisant et il va falloir y remédier.

Le problème est que les cylindres sont lourds et ne plaquent pas toujours bien sur la glace : il faut soigner le ressort !

|

|

Si on reprend le montage, on constate que :

. les ressorts sont trop durs

. les extrémités coupées ont tendance à se glisser soit dans l'écrou (rondelle dont le diamètre intérieur est trop large) et aussi entre la glace et le pivot.

On obtient donc parfois un blocage et le pivot (tige filetée M3), décalé, ne se maintient pas en position verticale. |

|

. prendre un ressort plus faible que l'on serrera davantage et placer l'extrémité non coupée contre la glace pour faciliter le glissement et empêcher tout blocage

. replier légèrement l'autre extrémité qui va se trouver sous une rondelle ne faisant pas plus de 3.2 de diamètre intérieur et cette fois le fil du ressort (diamètre 0.6) ne pourra pas s'y glisser et provoquer, là aussi, un blocage ... |

|

et si un problème subsiste ...

il faut trouver une solution !

On s'en aperçoit facilement en tenant la châssis à la main, en branchant le compresseur et en manipulant l'inverseur : si le régime diffère en retournant la loco c'est que l'un des cylindres (ou les deux !) ne plaque pas convenablement.

Malgré une reprise du montage, l'un des cylindres ne plaque pas correctement ou pas tout le temps ... Un petit truc pour régler cet inconvénient |

|

Prendre du plat de 0.5 d'épaisseur et souder en bout deux bouts de rond de 2 pour obtenir une "barre de soutien". |

|

Percer puis tarauder à M2 les glaces. Placer un goujon et installer le montage précédent. Percer puis tarauder à M2 les glaces. Placer un goujon et installer le montage précédent. |

|  Le rond touche à peine le cylindre récalcitrant. Le rond touche à peine le cylindre récalcitrant.

La flexibilité de la barre qui touche une des tubulures permet d'ajuster le serrage.

On doit obtenir marche avant et marche arrière avec le même régime, moteur dans sa position normale, sur le côté ou à l'envers. |

|

|

G - inverseurCe modèle d'inverseur a déjà été exploité mais il est un peu modifié.

En fait on peut l'utiliser pour :

. renverser la vapeur et modifier le sens de marche

. admettre ou non la vapeur et il remplace la vanne ou le registre

. modifier l'admission et obtenir du ralenti

En plus, il est vraiment étanche. Après le premier essai à la vapeur, il faut resserrer les écrous.

Le problème est de faire en sorte qu'il ne dépasse pas le châssis afin qu'on puisse le dissimuler par un caisson. Au départ, je pensais le poser sur le châssis, mais il était toujours trop large et venait se cogner à l'enveloppe de la chaudière.

Une solution : le descendre en faisant en sorte qu'il ne touche pas la bielle (trait en rouge) sur le croquis de montage. Il faudra probablement reprendre l'ouverture qui laisse passer les tubulures car le pliage n'est pas toujours celui qu'on espérait ...

En bas du croquis, le mode de fonctionnement. |

|

Pas grand chose à dire sur la construction.

La partie intermédiaire est tirée d'un carré de 20; le couvercle d'un plat de 1.5 et le fond d'un plat de 6.

|

|

Toutes les pièces et les joints. Toutes les pièces et les joints.

Une seule exigence, que l'axe de la partie mobile soit bien alignée sur celui du trou du couvercle afin que les trous coïncident le mieux possible pour éviter les pertes. |

|  Réalisation de la partie pentue. Réalisation de la partie pentue.

|

|

|

Pour bien aligner le levier et la vis de blocage lors de la réalisation de la rainure de 2 ... Pour bien aligner le levier et la vis de blocage lors de la réalisation de la rainure de 2 ... |

|  Vue de profil avec l'ouverture pour l'admission. Vue de profil avec l'ouverture pour l'admission.

Toutes les pièces ne sont pas encore ajustées. |

|

|

Mise en forme des tubulures de raccordement : les tubes de 2 x 3 entrent de 2 mm dans les raccords du moteur. Mise en forme des tubulures de raccordement : les tubes de 2 x 3 entrent de 2 mm dans les raccords du moteur. |

|  Il est possible de descendre l'inverseur mais il devra laisser le passage à la bielle ... Il est possible de descendre l'inverseur mais il devra laisser le passage à la bielle ...

Pour le tube de sortie de l'échappement, il faudra l'écarter de l'enveloppe de la chaudière en le courbant. |

|

|

Tout a été soudé à l'étain. Tout a été soudé à l'étain.

Sur les tubulures de raccordement, on aperçoit des rondelles de téflon qui vont assurer l'étanchéité : pas de raccord conique. |

|  Le moteur complet que l'on pourra faire glisser entre les côtés du châssis. Le moteur complet que l'on pourra faire glisser entre les côtés du châssis.

A refaire, il faudrait décaler les embouts pour faciliter le serrage ... Mais avec de l'hexagonal de 7 pour le raccord femelle, cela fonctionne.

|

|

|

le montage

Une fois le moteur glissé, on va installer le plancher et ... il faut le découper un peu pour laisser le passage à l'inverseur et à ses raccords : pas de plan car il faut partir d'un gabarit ... |

|  Montage actuel avec le moteur, l'inverseur, le plancher et l'enveloppe de chaudière. Montage actuel avec le moteur, l'inverseur, le plancher et l'enveloppe de chaudière. |

|

|

|

|

H - radio-commandeUn challenge que de vouloir commander cet inverseur par radio car ... il n'y a pas beaucoup de place surtout pour la batterie !

Un croquis sur l'implantation et dont les cotes pourront varier selon le servomoteur trouvé. L'essentiel est qu'il ait un débattement de 90°.

Le cote de 43 est à vérifier car elle dépend de la position de l'inverseur qui a pu se déplacer avec le pliage des tubulures.

Beaucoup d'essais pour obtenir la meilleure ouverture de l'inverseur dans un sens comme dans l'autre : finalement, sur le servo la cote est de 13 et sur le levier de l'inverseur elle est de 10.

|

|

Le montage se fait à plat avec des vis M2 et des entretoises (tubes de 3 x 4). Le montage se fait à plat avec des vis M2 et des entretoises (tubes de 3 x 4).

Cela ne bouge absolument pas ... |

|  Avant de fixer le servo sur la paroi, il faut monter la tige de commande. Avant de fixer le servo sur la paroi, il faut monter la tige de commande.

Petit inconvénient si on se trompe dans le perçage du second trou du levier. |

|

|

La tige de commande est un plat de laiton de 0.5 x 4. Il faut le reprendre en partie sur 2 mm de profondeur pour ne pas toucher le châssis. La tige de commande est un plat de laiton de 0.5 x 4. Il faut le reprendre en partie sur 2 mm de profondeur pour ne pas toucher le châssis.

Après vérification de la position de l'inverseur, les axes des trous de 2 sont distants de 71 et non 70. |

|  Un petit truc pour la fixation de la tige de commande : repercer à 1.6 le trou existant puis tarauder à M2 et notre vis va servir d'axe. Un petit truc pour la fixation de la tige de commande : repercer à 1.6 le trou existant puis tarauder à M2 et notre vis va servir d'axe. |

|

|

Cette fente était beaucoup plus esthétique mais elle présente un inconvénient : pour effectuer le montage du servo, il fallait démonter le côté mais aussi l'arrière ... Cette fente était beaucoup plus esthétique mais elle présente un inconvénient : pour effectuer le montage du servo, il fallait démonter le côté mais aussi l'arrière ... |

|  ... problème réglé en partie en ouvrant complètement le passage. ... problème réglé en partie en ouvrant complètement le passage.

A noter que le sciage doit tenir compte de la présence des trous de fixation dessinés sur le croquis. |

|

|

Pour respecter le plan les ouvertures de la cabine sont à 50. Et le porte-piles du commerce est trop haut : un truc déjà employé que la réalisation maison d'un autre porte-piles ... qui aura 5 mm de moins en hauteur. Pour respecter le plan les ouvertures de la cabine sont à 50. Et le porte-piles du commerce est trop haut : un truc déjà employé que la réalisation maison d'un autre porte-piles ... qui aura 5 mm de moins en hauteur. |

|  Le porte-piles reposera sur un petite tôle que l'on évidera afin que les écrous inférieurs du porte-piles ne soient pas en court-circuit. Le porte-piles reposera sur un petite tôle que l'on évidera afin que les écrous inférieurs du porte-piles ne soient pas en court-circuit. |

|

|

Montage provisoire avant l'essai du servo.

|  |

| |

|

|

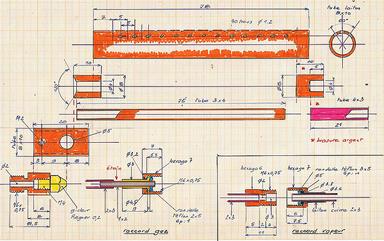

le brûleur

Il s'agit essentiellement d'un tube de 8 x 10 percé de 3 rangées de trous.

Caractéristique : un autre tube de 3 x 4 le parcourt et stabilise l'arrivée de gaz.

Il reste encore à faire des essais pour obtenir le meilleur rendement en diminuant progressivement sa longueur car j'ai observé (première expérience) qu'un tube de 50 de long donnait une meilleure flamme ... et finalement il se trouve réduit à une longueur de 70.

Sur le croquis on verra le raccord pour le gaz et, extrapolé de ce dernier les raccords qui seront utilisés pour le montage des tubulures de vapeur.

Ce brûleur a été amélioré.

Pour le raccord de gaz, la bague en téflon qui risque de glisser au serrage sera remplacée par une bague en nitrile de 1 mm d'épaisseur. |

|

Le tube central est rainuré par des fentes qui seront dirigées vers le bas; sa longueur est réduite à 70 et il est bouché à son extrémité par un rond de 3. Le tube central est rainuré par des fentes qui seront dirigées vers le bas; sa longueur est réduite à 70 et il est bouché à son extrémité par un rond de 3.

Les trous ont été progressivement portés au diamètre de 1.7 mm.

La position a été abaissée et se trouve désormais comme sur le plan modifié à 10 mm du plancher.

Il restera à trouver la meilleure position du gicleur qui cette fois se trouve à ras du trou de la prise d'air.

Une bonne chauffe est obtenue en ouvrant à peine la vanne. |

|

Toutes les pièces qui pour la plupart s'emboîtent : ajuster au tour avec du papier de verre. Toutes les pièces qui pour la plupart s'emboîtent : ajuster au tour avec du papier de verre.

Un filetage pour le raccord (M6 x 075) et un taraudage pour le gicleur du commerce (M4).

|

|  Vis de blocage sur la bague de prise d'air que l'on serrera quand le bon réglage sera atteint. Vis de blocage sur la bague de prise d'air que l'on serrera quand le bon réglage sera atteint.

Le réglage se fera en avançant plus ou moins le gicleur en faisant tourner le rond de 8 qui le porte. Position préalable : pointe du gicleur dans l'axe du trou. |

|

|

Le bord du tube intérieur vient tangenter le cône exécuté avec un foret de 8. Le bord du tube intérieur vient tangenter le cône exécuté avec un foret de 8.

Ce cône viendra affleurer le bord du trou d'entrée d'air. |

|  Pour le perçage des trous à 30°, se servir d'une équerre et tourner le tube dans lequel est placé le foret de 1.2 qui a servi à reprendre les trous de la rangée centrale. Pas très mécanique mais facile ... Pour le perçage des trous à 30°, se servir d'une équerre et tourner le tube dans lequel est placé le foret de 1.2 qui a servi à reprendre les trous de la rangée centrale. Pas très mécanique mais facile ... |

|

|

Le seul brasage (argent) est à l'extrémité du brûleur : on soude un tube de 3 x 4 qui viendra se glisser sur une vis montée à l'extrémité du châssis. Le seul brasage (argent) est à l'extrémité du brûleur : on soude un tube de 3 x 4 qui viendra se glisser sur une vis montée à l'extrémité du châssis.

Ainsi pas de déplacement latéral et une position horizontale parfaite. |

|  Une flamme sympathique. Une flamme sympathique.

Je ne suis pas doué pour prendre des photos sans pied ... |

|

|

le réservoir

dont l'implantation des valves (ici de vélo) est particulière : comme elles sont très rapprochées afin de les dissimuler,celle de remplissage doit être plus haute afin de pouvoir visser l'embout de remplissage.

Il a fallu le placer en travers et sa contenance est donc réduite : 5 ou 6 grammes de gaz seulement ce qui devrait, après la période de chauffe de tourner quelques minutes.

Il existe bien sûr une autre solution : en faire un plus grand et le placer sur un wagon comme pour Le ROQUET ...

Ce réservoir est entièrement brasé à l'argent.

On le testera en plaçant les obus et en pinçant le tube de cuivre qui n'est pas encore coupé à dimension. Mettre un peu de gaz et plonger dans l'eau ... |

| |

|

la vanne

Une construction désormais classique avec l'utilisation de joints toriques pour l'étanchéité. La bonne fermeture de la vanne est obtenue par l'écrasement relatif du cône en laiton sur l'ouverture du tube de cuivre.Pour que cet écrasement soit facilité, recuire le tube de cuivre avant soudure à l'étain.

Comme cette vanne se trouve décalée par rapport au réservoir, il faudra lui fabriquer un support.

Un fonctionnement précis est obtenu grâce à un ressort.

Les tests se font au compresseur en plongeant la vanne dans l'eau. |

|  | Après avoir soudé le tube de cuivre, on soude, toujours à l'étain, le support.

Il ne reste plus qu'à positionner le réservoir et la vanne pour les assembler par soudure, toujours à l'étain.

Si on se rate, on pourra recommencer ! |

|

|

montage de la vanne sur le réservoir

Une idée du positionnement avec des cotes à adapter selon les fabrications exécutées. |

|  | Vérification avant la coupe du tube du réservoir.

Le châssis va encore subir des modifications pour la fixation du support de la vanne : il faudra exécuter une fente pour le passage du tube menant au brûleur ... |

|

|

Petit montage qui va permettre de fixer l'ensemble réservoir -vanne - brûleur par serrage. Petit montage qui va permettre de fixer l'ensemble réservoir -vanne - brûleur par serrage.

Plat de 2 avec taraudage M2. |

|  Vue sur la dernière soudure entre vanne et écrou du porte-gicleur. Vue sur la dernière soudure entre vanne et écrou du porte-gicleur. |

|

|

| L'essai se fait en serrant le réservoir dans l'étau.

Avec ses 6 grammes, le brûleur a fonctionné plus de 10 minutes. |

| |

|

J - chaudière et accessoires |

Elle ne présente pas vraiment de difficultés à réaliser.

Des fonds plats maintenus par une tige filetée, deux tubes bouilleurs au-dessous et des accessoires classiques : viroles, dôme, bouchons, graisseur, soupape.

Petite modification par rapport au plan d'origine : le brûleur est installé un peu plus bas sinon elle ne monte pas en pression assez rapidement (Merci Patrick pour ce rappel !).

Pour la réalisation, on peut revoir les chaudières 1 et 2 de cet

album |

|

A - un bouchon pour le trop plein A - un bouchon pour le trop plein

B - trois viroles

C - une pièce pour le remplissage : bouchon plus haut pour s'harmoniser à l'ensemble

D - un dôme: le perçage pour les tubulures est très près du bas et elles se braseront en même temps que ce dôme

E - une soupape sans bille : choix entre deux bouchons pour le passage de la vapeur en cas de surcharge (fentes ou trous)

F - un raccord pour le manomètre (premier croquis) dont le tube est simplement soudé à l'étain. |

|

La soupape : c'est le joint torique qui remplace la bille et il faut que le diamètre du rond fasse 2.1 pour qu'il ne s'échappe pas lors des démontages (joint de 4.2.1). La soupape : c'est le joint torique qui remplace la bille et il faut que le diamètre du rond fasse 2.1 pour qu'il ne s'échappe pas lors des démontages (joint de 4.2.1). |

|  Le dôme dont on voit une des sorties l'une menant au manomètre et l'autre au graisseur. Le dôme dont on voit une des sorties l'une menant au manomètre et l'autre au graisseur.

Sur le dessus, un taraudage M2 qui permettra par la suite de dissimuler cet appendice disgracieux ... |

|

|

TEST de la chaudière

Pour cette chaudière, le test s'est effectué avec la pompe à eau:

. monter le manomètre

. remplir la chaudière complètement

. raccorder la sortie vapeur menant au graisseur à la pompe

La pompe est immergée dans un bac contenant de l'eau et ... on pompe !

Un peu d'hésitation au manomètre(le temps que le remplissage se fasse totalement) et puis il se met à monter à chaque coup de pompe.

La moindre fuite est décelée - cela m'est arrivé et il a fallu reprendre la brasure d'un des écrous maintenant un disque. Réparation puis nouvel essai ...

Une pompe dont la description se trouve dans cet | | album |

| |

|

Le graisseur qui est encore classique et dont la vidange se fera avec une seringue.

Commencer par réaliser le tube en brasant à l'argent les bouchons : celui du haut sera taraudé à M5.

Le tube laissant passer la vapeur est percé à 0.6.

D'un côté un raccord, de l'autre une bague également brasés à l'argent.

Par contre, pour le raccord de la tubulure menant à l'inverseur, on pourra utiliser l'étain.

Pour l'étanchéité du bouchon, on peut utiliser un joint torique (tore de 1.5).

|

|  | | toutes les pièces |

|

|

La tubulure amenant la vapeur au graisseur sera un peu "torturée" pour que le raccord se fasse à l'horizontale. La tubulure amenant la vapeur au graisseur sera un peu "torturée" pour que le raccord se fasse à l'horizontale.

Commencer par placer celle allant à l'inverseur.

Prendre ses repères à l'aide d'une lime, scier puis démonter et souder (l'étain est suffisant des deux côtés.). |

|

| L'échappement se fera avec un tube de 3 x 4 qui se présentera en deux morceaux reliés par une durite ainsi, lors d'un remplissage on pourra atteindre facilement le bouchon de trop plein en pliant la durite. |

|

| | la cheminée s'enfile sur le tube |

|  | | raccordement à l'inverseur |

|  | | accès au bouchon |

|

|

montage avant l'essai en situation |

|

Monter le brûleur. Monter le brûleur.

Raccorder la tubulure partant de l'inverseur et allant au graisseur.

Monter l'échappement. |

|  Placer l'enveloppe de chaudière. Placer l'enveloppe de chaudière.

Poser la chaudière.

La raccorder au graisseur. |

|

|

K - commande mécanique de l'inverseur | où l'on commence à parler de "mécanique"

c'est à dire de la commande de l'inverseur mécaniquement et non par servo. En effet il n'est pas aisé de procéder à des essais en devant installer à chaque fois le récepteur, la batterie, l'émetteur ...D'autant que les essais seront nombreux.

Alors, un petit bricolage qui permettre de manier l'inverseur sans se brûler, bricolage qui pourrait donner naissance à une autre version. |

|

La mécanique : en plaçant le pivot du levier vers le haut, on diminue le débattement qui au départ est de 90° et qui ne serait pas très réaliste pour la poignée. La mécanique : en plaçant le pivot du levier vers le haut, on diminue le débattement qui au départ est de 90° et qui ne serait pas très réaliste pour la poignée.

Plus on montera le trou du pivot et moins la poignée se déplacera. |

|  Installation sur le châssis mais là, comme ce n'était pas prévu, on ne peut placer qu'une vis de fixation. Installation sur le châssis mais là, comme ce n'était pas prévu, on ne peut placer qu'une vis de fixation.

Comme je n'avais pas tenu compte du diamètre du pivot de l'inverseur, il a fallu recommencer l'équerre de transmission qui finalement n'en est pas une (en pointillés sur le croquis). |

|

|

| | Si on adopte cette solution on pourra rendre le dessin de la cabine plus harmonieux car on ne devra plus dissimuler la batterie ...De plus la capacité du réservoir de gaz se verra augmentée car on pourra le placer en travers. |

| |

|

essais vapeur

Il va se faire en utilisant le brûleur tel qu'il a été dessiné ...

...et il y aura une bonne et une mauvaises nouvelle :

. la bonne : le moteur tourne à la perfection même à moins de 0.5 bar

. la mauvaise : le brûleur n'est pas assez puissant et il va falloir opérer son réglage. afin que la pression de la vapeur se renouvelle plus vite entre la plage de 2 et 3 bars

|

| |

|

Petit problème lors de ces essais de brûleur : il faut tout démonter pour y accéder.

Une idée pour les essais qui vont suivre :

|

|

. enlever le graisseur et fermer par un bouchon le circuit d'arrivée vapeur . enlever le graisseur et fermer par un bouchon le circuit d'arrivée vapeur

. remplir la chaudière normalement en se servant du trop plein. |

|  . en enlevant l'enveloppe, on enlèvera facilement le brûleur et on on pourra le modifier . en enlevant l'enveloppe, on enlèvera facilement le brûleur et on on pourra le modifier

. il suffit alors de replacer l'enveloppe, la chaudière et de chauffer : plus de plein à faire car on ne consomme rien !

|

|

|

Mais ceci est pour la prochaine étape. |

|

L - accessoires |  |

|

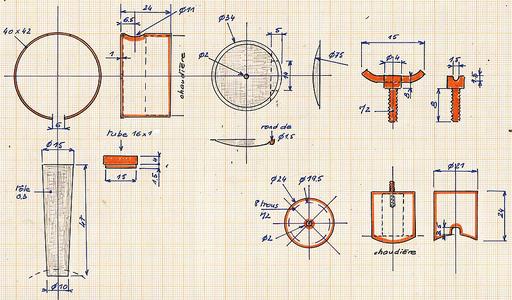

la boîte à fumée

qui est tirée d'un tube de cuivre de 38 x 40 que l'on va fendre pour lui donner un diamètre intérieur de 40 (emboîtement sur la chaudière et passage du tube d'échappement. |

|

Tube fendu et percé à diamètre 11 pour le passage de la cheminée ; rondelle de 1 d'épaisseur et de 40 de diamètre. Tube fendu et percé à diamètre 11 pour le passage de la cheminée ; rondelle de 1 d'épaisseur et de 40 de diamètre. |

|  Ligaturer la base puis souder à l'étain en partant de l'intérieur. Ligaturer la base puis souder à l'étain en partant de l'intérieur. |

|

|

La porte bombée en tôle de 0.3 est obtenue avec ce gabarit (on peut utiliser un gros tube) et une boule de pétanque. La porte bombée en tôle de 0.3 est obtenue avec ce gabarit (on peut utiliser un gros tube) et une boule de pétanque.

Petite découpe sur le côté puis pliage pour encercler un rond de 1.5 de diamètre. |

|  Avant peinture. Avant peinture. |

|

|

Système de fermeture et de fixation sur l'avant de la boîte à fumée : tête de vis épaisse que l'on reprend à la fraise conique de 1.5. On brasera ensuite (argent) un rond de 1.5 que l'on pliera puis sciera. Système de fermeture et de fixation sur l'avant de la boîte à fumée : tête de vis épaisse que l'on reprend à la fraise conique de 1.5. On brasera ensuite (argent) un rond de 1.5 que l'on pliera puis sciera. |

|  Lors du serrage, le rond de 1.5 viendra se coller contre la face avant. Lors du serrage, le rond de 1.5 viendra se coller contre la face avant. |

|

|

|

Toujours en tôle de 0.3. Toujours en tôle de 0.3.

A droite le gabarit et au milieu une bague pour faire chapeau.

On arrondit sur des ronds de 10 et 15 après avoir poncé sérieusement la tôle, on monte un fil de fer en haut et en bas et on soude à l'étain.

Pour le gabarit du tronc de cône voir dans cet

album |

|  Il n'y a plus qu'à emboîter ... Il n'y a plus qu'à emboîter ... |

|

|

dôme vapeur

Il est factice et vient se visser sur celui au centre de la chaudière. |

|

On part d'un manchon en bronze de 18 x 20 environ. On part d'un manchon en bronze de 18 x 20 environ.

Pour obtenir un assemblage correct avec la chaudière, régler l'outil à diamètre 40. Sinon exécuter à la lime ... |

|  Ce manchon sera surmonté d'une rondelle de diamètre 24 et de 1.5 ou 2 d'épaisseur : percer 8 trous puis tarauder à M2. Ce manchon sera surmonté d'une rondelle de diamètre 24 et de 1.5 ou 2 d'épaisseur : percer 8 trous puis tarauder à M2.

Un petit truc pour ne pas casser le taraud : serrer dans l'étau et ne tarauder que les deux trous en face de soi, puis tourner la pièce pour présenter deux autres trous. Si la rondelle vient à basculer pendant le taraudage, il y grand risque de commande d'un nouveau taraud !

|

|

|

| Pour la pose des écrous, on peut procéder ainsi : |

|

| | goujon à ras de l'écrou |

|  | | coupure de l'excédent intérieur |

|  | | reste du cisaillement |

|  | | relever le goujon par dessus |

|  | | pose de l'écrou |

|

|

| On pourrait donner un coup de soudure à l'étain, mais tout tient correctement. |

|

Pose du dôme sur les tubulures : percer à 3.5 puis ajuster à la lime. Pose du dôme sur les tubulures : percer à 3.5 puis ajuster à la lime. |

|  Le maintien se fait par un écrou se vissant sur un goujon au centre du dôme. Le maintien se fait par un écrou se vissant sur un goujon au centre du dôme. |

|

|

lanterne

Un essai pour imiter une lanterne qui fonctionnait à l'alcool.

Tube de laiton, "verre" découpé dans du plastique et ajusté à la lime, support en laiton de 0.5. Languette de tôle pour empêcher la vitre d'aller se coller au fond ... Coup de peinture en blanc avant le montage. |

| | | |

|

un sifflet

Ce sifflet qui , branché sur la soupape, devient un avertisseur sonore.

Il restera à imaginer un truc pour pouvoir l'utiliser indépendamment de l'ouverture de la soupape programmée à 3 bars par exemple.

Les plans de ce sifflet se trouvent dans cet | | album |

|

| prototype

mettre le son assez fort pour entendre |

| |

|

| | Tout en gardant la fonction première (décharge de la soupape en cas de dépassement de la pression), il suffit d'appuyer sur sur une tige de commande : elle va en se baissant provoquer le soulèvement de l'écrou et donc de la tige de la soupape. |

| |

|

|

|

conclusions provisoires après ces essais

. le test des rouleaux montre simplement que le moteur est fiable et peut tourner à très faible pression tout en développant une certaine force

. les deux essais qui ont suivi immédiatement montrent que la Belle se déplace correctement mais un peu vite (1 tour de 6 mètres en 15 secondes cela donne plus de 2 km/h) , toujours à très faible pression et que le réservoir de gaz est insuffisant en capacité (il a fallu refaire le plein après la montée en pression de la chaudière à 2 bars)

. un autre test a été réalisé en demandant à la Belle de tirer un wagon de 500 g ... et là, elle s'arrête au bout de 10 secondes.

MAIS je viens de réaliser de nouveaux essais :

. les trous du brûleur ont été portés à un diamètre de 1.7 mm

. la pression monte de 1 à 2 bars en moins de 30 secondes

. si on se met en mode ralenti (probablement une vitesse réaliste de 1 km/h), la pression tombée à 0 remonte facilement et rapidement à 1 bar .... ce que je cherchais vainement depuis une quinzaine de jours.

|

|

N - carrosserieComme d'habitude, il est bon de se donner une idée de la forme en se fabriquant un modèle en carton.

Les cotes données sont prises sur le modèle terminé, mais il est toujours utile de les vérifier avec cette maquette.

Le but rechercher est d'obtenir une forme qui va venir se poser sur le châssis sans forcer où que ce soit : ainsi il sera probablement utile, une fois tous les éléments assemblés de les retoucher.

Elle est exécutée avec de la tôle non nervurée de 0.3 d'épaisseur récupérée sur des boîtes de lait.

Les encadrements se feront en fil de cuivre semi-rigide de 1.3 de diamètre. |

|

astuce pour le sciage

Pas facile à la scie fine de scier correctement cette tôle fine qui n'a aucune rigidité : pour scier facilement, il suffit de coller la tôle sur du carton (calendrier par exemple) avec de la colle blanche de menuisier. On laissera sécher en plaçant des poids sur la tôle.

Pour enlever ce support, il suffira de tremper la découpe obtenue dans de l'eau. Le carton va s'enlever facilement par contre il restera une pellicule de colle qui faudra éliminer au papier de verre ou en la détachant et en tirant dessus. |

|  | | collage |

|  | | découpe |

|  | | décollage |

|

|

la cabine

On gardera précieusement les découpes réalisées ... |

|  | | Petite erreur dans ce plan : la patte de fixation se trouve à droite et non à gauche ! |

|

|

| | après collage |

|  | | perçage et découpe |

|  | | décollage et ponçage |

|  | | marquage des "rivets" |

|

|

| | pliage |

|  | | soudure (étain) |

|  | | chantier de soudure |

|  | | dénuder facilement le cuivre |

|

|

La pose des encadrements n'est pas évidente quand on veut effectuer les pliages à la main. On pourra se servir des découpes effectuées qui serviront de gabarit.

Placer la découpe sur un bout de contreplaqué, percer les trous au diamètre 4 et ... il n'y a plus qu'à suivre avec le fil de cuivre.

Pour les côtés, il faudra parfois enlever un foret pour permettre le pliage.

En procédant ainsi, on aura à l'intérieur un petit débordement de tôle qui est (pour moi) du meilleur effet.

|

|  | | perçage |

|  | | mise en forme |

|

|

Pour la soudure commencer par décaper la tôle, puis mettre du décapant sur l'entourage en tôle. On passera le fer à souder avec de l'étain pour un étamage assez épais. Ponçage de l'encadrement, un peu de décapant. On le positionne et on le serre. Il n'y a plus qu'à passer le fer à souder garni d'étain et de lisser.

Un petit truc : avant de poser cette garniture on peut la rendre presque plane en la plaçant entre deux plaques d'alu en en martelant. |

|

| | étamage |

|  | | serrage |

|  | | autre serrage |

|  | | résultat |

|

|

| | chantier d'un côté |

|  | | forme obtenue |

|  | | soudure |

|  | | la cabine |

|

|

| La pose des main-courantes se fait par soudure.

J'ai pris le fil de cuivre de 1.3 de diamètre mais du laiton serait plus agréable à l'oeil.

Maintien à la bonne distance de l'encadrement avec deux baguettes de bois.

Après peinture, on les grattera avec un cutter pour faire apparaître le métal.

|

|

Il faudra après chaque opération de soudure, procéder à un sérieux nettoyage : un peu de vinaigre blanc, beaucoup de brossage et du ponçage. Sinon la peinture ne tiendra pas. |

|

les caissons

Les découpes varient selon le côté. |

| |

|

| | découpe aux ciseaux |

|  | | marquage |

|  | | premier pliage |

|  | | pliage des côtés |

|

|

Si on met une patte pour souder le coin avant, on risque d'avoir une sur-épaisseur.

Il est possible d'obtenir une bonne liaison en procédant ainsi :

. vérifier le bon raccordement

. gratter à l'intérieur, mettre du décapant et faire un bon pâté d'étain

. poncer l'extérieur et charger d'étain pour obtenir un bon joint.

Tout est affaire de maintien des tôles. |

|  | | ajustage |

|  | | soudure intérieure |

|  | | le résultat |

|

|

la fixation se fera par vis M2; percer à 2.5 les trous dans la tôle pour pouvoir ajuster.

Il faudra garder à l'ensemble une certaine souplesse. |

| | | |

|

le bac à charbon

qui se placera à l'arrière de la cabine. |

| |

|

| | pliage particulier |

|  | | soudure |

|  | | fixation par vis |

|  | | le charbon |

|

|

autres

Un peu de tôle pour cacher les trous du châssis, un petit montage pour poser le toit ... Tout est affaire de gabarits. |

|

| | gabarits |

|  | | intérieur |

|  | | intérieur |

|  | | le toit |

|

|

montage | | Tout a été démonté, peint ou repeint. Les différentes étapes : |

|

Le châssis après avoir installé le servo. Le châssis après avoir installé le servo. |

|  Installation du moteur : deux vis seulement à l'arrière pour pouvoir faire pivoter les cylindres. Installation du moteur : deux vis seulement à l'arrière pour pouvoir faire pivoter les cylindres. |

|

|

A gauche une petite entretoise qui permettra de maintenir les côtés au bon écartement : tube d'alu dont on fend une extrémité pour passer sur la tête de vis de fixation ; partie avant recevant une vis M2 pour y glisser le bout du brûleur. A gauche une petite entretoise qui permettra de maintenir les côtés au bon écartement : tube d'alu dont on fend une extrémité pour passer sur la tête de vis de fixation ; partie avant recevant une vis M2 pour y glisser le bout du brûleur. |

|  Emplacement de ces deux accessoires. Emplacement de ces deux accessoires. |

|

|

Montage des essieux. Pour l'essieu avant, il faut lever les cylindres. Montage des essieux. Pour l'essieu avant, il faut lever les cylindres. |

|  Montage de la mécanique puis du bras du servo. Contrôle de fonctionnement et du servo et des cylindres ... Montage de la mécanique puis du bras du servo. Contrôle de fonctionnement et du servo et des cylindres ... |

|

|

Mise en place du plancher. Mise en place du plancher. |

|  Positionnement du brûleur. Essai. Positionnement du brûleur. Essai. |

|

|

Montage des tubulures. Montage des tubulures. |

|  Placer l'enveloppe de chaudière ... Placer l'enveloppe de chaudière ... |

|

|

... puis raccorder la chaudière. ... puis raccorder la chaudière. |

|  Installer le cache-misères (on pourrait prévoir une vis de fixation !). Installer le cache-misères (on pourrait prévoir une vis de fixation !).

Il n'y a plus qu'à glisser la caisse. |

|

|

|

O - un wagon |  C'est finalement la solution pour obtenir une véritable autonomie pour la chauffe. C'est finalement la solution pour obtenir une véritable autonomie pour la chauffe.

Ce wagon n'est pas une nouvelle construction, il avait été construit pour la Locomotive de type Chaloner mais était trop lourd pour elle.

Je l'ai donc repris et allégé en supprimant le chargement de bois. Il restera à lui trouver un habillage ...

On gardera le réservoir de gaz et sa vanne .

Pour les plans de ce wagon, du réservoir de gaz et de la vanne, on se rendra dans cet

album |

|  | | le chargement prévu ! |

|

|

la caisse

Elle est réalisée à partir de placage que l'on va rainer pour imiter des planches de 5 mm de large.

On procédera à la découpe des ouvertures en se basant sur elles.

Emploi de baguettes de samba de 2 x 5, 2 x 4, 2.3 et 2 x 2 et quelques chutes de 3 x 8 ou 10.

Collage à la colle blanche de menuisier non diluée.

Les dimensions sont indicatives et prises sur le modèle terminé sans tenir compte, éventuellement, d'une réalisation du wagon de la MAKATEA..

L'essentiel est que la caisse glisse sur le châssis et s'y maintienne. |

|

|

|

Pour la peinture(même teinte que la loco): Pour la peinture(même teinte que la loco):

. bien poncer, et épousseter

. un voile de vernis en bombe que l'on laisse durcir puis petit coup de papier de verre très fin

. premier voile de peinture suivi d'un second en retournant la caisse

. après un bon durcissement, coup de chiffon doux en coton non pelucheux

|

|  Garniture des ouvertures avec du grillage de garde-manger peint au préalable en noir. Garniture des ouvertures avec du grillage de garde-manger peint au préalable en noir.

Le collage se fait à la colle de menuisier : un couche sur le bâti, poser le grillage et recouvrir de colle blanche. |

|

|

Pour le toit, de la tôle de 0.3 sur laquelle on soudera à l'étain deux pattes à la largeur de la caisse. Pour le toit, de la tôle de 0.3 sur laquelle on soudera à l'étain deux pattes à la largeur de la caisse.

|

|  Comme pour la loco, disposition de rangées de "rivets". Comme pour la loco, disposition de rangées de "rivets".

On pourrait remplacer la tôle par le placage rainé : cela se faisait .... |

|

|

la cheminée

Il s'agit d'un wagon de service et il est probable qu'on y mangeait !

Ou alors la Belle a décider de faire un long périple dans un camping-car à vapeur ...

|

|

Pour la construction de cette cheminée, je me suis servi d'un extrait du livre de Jean BONIN, "La maquette de Bateau" paru aux éditions dessain et tolba. |

|

|

Découpe du chapeau : plus on augmente la découpe de l'angle, plus le chapeau devient pointu. Découpe du chapeau : plus on augmente la découpe de l'angle, plus le chapeau devient pointu. |

|  Bien poncer les deux côtés puis donner la forme avec une pinces à becs ronds. Les bords doivent venir se toucher. Bien poncer les deux côtés puis donner la forme avec une pinces à becs ronds. Les bords doivent venir se toucher.

Fignoler l'arrondi aux ciseaux ou à la lime.

|

|  Les jambettes font environ 1 mm de large. Les jambettes font environ 1 mm de large.

Poncer. |

|

|

Soudure de l'intérieur au fer à souder puis reprise extérieure. Soudure de l'intérieur au fer à souder puis reprise extérieure.

Limer, poncer. |

|  Enfoncer les jambettes avec une pointe. Enfoncer les jambettes avec une pointe. |

|  Placer le sommet du cône dans un trou et présenter le fer garni d'étain dans le fond. Placer le sommet du cône dans un trou et présenter le fer garni d'étain dans le fond.

Il faudra probablement repasser sur la soudure extérieure qui aura un peu fondu ... |

|

|

Pliage des jambettes pour entrer dans le tube. Pliage des jambettes pour entrer dans le tube. |

|  Soudure par intérieur de la plaque de toit légèrement incliné (avoir avec le toit). Soudure par intérieur de la plaque de toit légèrement incliné (avoir avec le toit).

A refaire je prendrais un tube descendant plus bas à l'intérieur. |

|  Un positionnement à peu près correct ... Peut mieux faire ! Un positionnement à peu près correct ... Peut mieux faire !

Le montage dans le tube de 7 x 8 se fera par serrage naturel des jambettes écartée après avoir enduit l'intérieur du tube de colle ... blanche. |

|

|

des ferrures

Il m'a semblé nécessaire d'en prévoir sinon la caisse paraissait flotter au-dessus du châssis ...

Là encore de la tôle de 0.3 et les ferrures sont collées à la colle ... blanche.

Pour qu'elle semblent faire partie du châssis, on ajoute une baguette de 2 x 4 au bas de la caisse après l'avoir peinte en noir ou tout simplement passé au feutre noir. |

| | | |

|

une lanterne ... rouge

Simplification cette fois en partant d'un raccord de plomberie qui offre un joli rebord intérieur.

Sur ce rebord, on amènera une rondelle de plexi découpée à l'emporte pièce que l'on collera à la cyano sur du carton rouge : découper ce dernier plus grand pour qu'il coince le plexi sur le rebord. Pas de fond.

La lanterne sera amovible et maintenue sur un petit support découpé dans de la tôle de 0.3.

|

| | | |

|

la suspension

qui est bien entendu factice ...

Des bandes de tôle de 4 de large de 0.3 (du 0.5 serait mieux) pour les lames de ressort, de l'alu de 4 ou 5 d'épaisseur) pour les boîtes et beaucoup de patience. |

|

Gabarit pour la première lame : des clous de diamètre 2 sur une planchette. Gabarit pour la première lame : des clous de diamètre 2 sur une planchette.

Plier à chaque extrémité, puis couper à 4 mm à l'intérieur. |

|  Former les anneaux. Former les anneaux.

Par la suite, on pourra y glisser des bouts de tige filetée. |

|  Découper les lames : 28, 26, 24, 22 et 20. Découper les lames : 28, 26, 24, 22 et 20.

Préparer une bande de 6 mm de large. |

|

|

Superposer et aligner les bande sur ce support qu'on aura plié à la largeur des bandes. Superposer et aligner les bande sur ce support qu'on aura plié à la largeur des bandes. |

|  Replier d'un côté puis de l'autre. Replier d'un côté puis de l'autre.

On peut encore bouger les lames. Elles sont bien placées ? Serrer à la pince. |

|  Il n'y a plus qu'à couper ... Il n'y a plus qu'à couper ... |

|

|

et percer à diamètre 1.5 puis 2 afin de placer une vis M2. et percer à diamètre 1.5 puis 2 afin de placer une vis M2. |

|  Résultat. Résultat.

On peut toujours arranger l'écartement des extrémités des lames. |

|  Après peinture et pose d'un bout de tige M2. Après peinture et pose d'un bout de tige M2. |

|

|

Pour le boîtes, de l'alu de 4 ou 5. Sur le sommet, un filetage M2 qui recevra la vis serrant les lames avec une possibilité de réglage en hauteur.

Au milieu un trou de 4 pou ne pas gêner la rotation de l'essieu.

Sur les côtés de ce trou, deux autres trous pour recevoir une garniture en tôle : trous de 2.3 pour ne pas avoir de problèmes de positionnement.

|

|  | | prêt au sciage |

|  | | réalisation des bossages |

|  | | repérage pour perçage |

|

|

|

Les flancs sont repris avec le perçage à 1.6 et le taraudage à M2 pour la pose de goujons qui vont maintenir les boîtes. Les flancs sont repris avec le perçage à 1.6 et le taraudage à M2 pour la pose de goujons qui vont maintenir les boîtes.

Sur la première boîte, petit travail à la fraise de 1.5 et à la lime pour donner l'impression du fonctionnement de la coulisse centrale.

Tous les éléments doivent s'emboîter facilement avant la pose des écrous. |

|  Les deux côtés sont prêts à être assemblés. Les deux côtés sont prêts à être assemblés. |

|

|

Le montage des flancs et des essieux se fait plus facilement à l'envers. Le montage des flancs et des essieux se fait plus facilement à l'envers.

Pour les essieux il faudra des bague de téflon de 5 percées à 3 pour le pas toucher les goujons qui dépassent à l'intérieur. |

|  On termine le montage par la barre transversale qui servira à fixer le plancher. On termine le montage par la barre transversale qui servira à fixer le plancher. |

|

|

Le plancher sur lequel on a monté le réservoir et sa vanne. Le plancher sur lequel on a monté le réservoir et sa vanne.

Noter le ressort de la vanne qui permet de maintenir la bonne position d'ouverture. |

|  Pour le marche-pied un bout de latte de 3 x 8 et du fil de cuivre qu'il faut déporter pour ne pas toucher la suspension. Pour le marche-pied un bout de latte de 3 x 8 et du fil de cuivre qu'il faut déporter pour ne pas toucher la suspension.

Le réglage en hauteur se fera après la pose de la caisse. |

|

|

|

la liaison gaz

C'est la plus importante : elle doit être parfaitement étanche mais souple.

Pour des raisons de commodité je l'ai placée en hauteur mais on pourrait aussi prévoir le passage sous la loco et le wagon. |

|

Du tube en laiton ou de cuivre de 1 ou 1.5 x 2, tu tube de cuivre de 2 x 3, du rond de laiton ... Du tube en laiton ou de cuivre de 1 ou 1.5 x 2, tu tube de cuivre de 2 x 3, du rond de laiton ...

La liaison souple se fait avec un tube silicone de diamètre intérieur 3 : il s'enfilera sur du rond de 3.5 dans lequel une petite gorge permettra une ligature.

En réalité ce montage ne bougera pas.

La sortie de gaz en provenance du brûleur est décalée pour pouvoir accéder plus facilement à l'attelage.

Pour la bague en téflon de diamètre 2 intérieur et de 4 extérieur, il est nécessaire de se fabriquer un autre guide pour l'emporte-pièces.

.

|

|

|

P - et encore et toujours des essais ... |

|

| Avant le départ le wagon est lesté d'un poids de 200 grammes devant représenter les habillages futurs.

Une liaison provisoire (plat de laiton) pour relier nos engins et permettre la marche arrière et c'est parti ...

Lors du second essai, la loco a tourné à sa vitesse maxi pendant 40 tours.

Il restera à voir si on peut tourner plus longtemps en réduisant la vitesse grâce au servo qui commandera l'inverseur.

|

| |

|

Q - la version 2 | Cette version prévoit un réservoir de gaz plus grand placé en travers dont la capacité est pratiquement double que celle de la version 1. On devrait ainsi pouvoir monter en pression puis rouler quelques minutes sans remettre du gaz.

Il faudra utiliser la commande mécanique (voir ci-dessus en K) : la loco s'arrête facilement à la main et on actionnera le levier pour changer la marche. |

|

Le seul problème qu'on rencontrera sera la mise en place de la vanne à cause de la proximité du raccord menant au brûleur. Le seul problème qu'on rencontrera sera la mise en place de la vanne à cause de la proximité du raccord menant au brûleur.

Voici une solution si on veut placer la vanne au milieu, solution qui consistera à faire le raccord avec du tube de 1 x 2 qui se plie facilement et en sur-élevant la vanne.

Si on veut fixer le corps par vissage, il faudra réaliser le corps dans du rond de 14 pour avoir la place d'un taraudage suffisamment profond. |

|

R- essai final |  | Les premiers essais de mise en route se font quand la pression de 2 bars est atteinte.

Après élimination d'un reste de trop-plein, un démarrage correct et une pression qui va progressivement se maintenir à moins d'un bar.

Après cet essai il en faudrait d'autres pour évaluer la consommation et apprendre à maîtriser la radio-commande ... |

| |

|

penser à régler l'émetteur !

Si on compare cet essai avec celui qui se trouve en P, les observateurs verront une légère différence : dans celui-ci, le départ en marche avant est moins franc et la machine semble peiner un peu.

J'ai pensé au moteur et à un des sabots plaquant mal sur sa glace. Démontage, nouveau réglage des ressorts, utilisation du petit truc de la barrette de laiton, ... sans amélioration.

Un oubli : en voulant changer le sens de la commande de la gâchette 4 j'ai actionné la fonction "reverse" en A et 6 mais je n'ai pas corrigé le débattement qu'on peut opérer avec E. Conséquence, un mauvais positionnement des trous de l'inverseur qui favorisaient la marche arrière. Quand on passait en marche avant, un nuage de vapeur correspondant à l'ouverture de l'échappement avant le démarrage ...

Petit réglage et en marche avant et marche arrière on obtient le même fonctionnement.

|

|

pour faire mieux |  Le montage du moteur n'est pas celui qui était prévu. Le montage du moteur n'est pas celui qui était prévu.

Voici le plan de départ qui n'a pas été utilisé car je ne voulais pas refaire le châssis.

En effet, cette disposition supposera un écartement des roues plus important et donc un châssis plus long.

Ces plans seraient, à mon avis, parfaits pour une réalisation en voie de 45. |

|

| | inverseur |

|  | | moteur |

|

|

le vues en "éclaté" réalisées par Daniel Boitier | | qui a repris sur un mode classique mes croquis. Un dossier complet (format pdf.) sera disponible en en faisant la demande auprès de l'Escarbille la revue de la CAV quand l'article sera paru ... |

|

| | châssis nu |

|  | | châssis avec roues |

|  | | châssis, roues, cylindres |

|  | | châssis complet |

|

|

| | chaudière |

|  | | circuit vapeur |

|  | | circuit vapeur 1 |

|  | | circuit vapeur 2 |

|

|

| | enveloppe |

|  | | enveloppe 1 |

|  | | enveloppe 2 |

|  | | réservoir et brûleur |

|

|

|

|

| | châssis du wagon |

|  | | wagon et réservoir |

|  | | caisse |

|  | | wagon terminé |

|

|

|

Merci Daniel pour ce magnifique travail !

|

|

Cet album a servi de base à un article paru dans l'Escarbille n° 155 (suite prévue dans le n°156).

- Les plans en PDF sont disponibles gratuitement à la revue .

|

|

plans "classiques"A mes dessins, certains préféreront des plans classiques.

Daniel BOITIER s'est offert à les reprendre quand il a appris mon désir de les présenter à l'Escarbille.

Ils peuvent être offerts aux lecteurs de la revue mais je pense normal que vous les trouviez sur mon site.

Pour les télécharger, il suffira de cliquer sur les images de droite. |

|  | | nomenclature |

|  | | la locomotive |

|  | | le wagon |

|

|

|

|

|

|

On pourra aussi s'inspirer de cette loco en voie de 45 avec moteur oscillant.

Le plan en a été dessiné par Julius de WAAL et se trouve dans cette page :

téléchargements 5 |

|

On peut aussi se procurer cette brochure écrite par André LECOMTE et éditée par la confrérie des amateurs de vapeur vive.

Le principe est le même, et on retrouve notre inverseur.

Par contre Le système de chauffe pourrait s'inspirer de celui décrit dans cet album. |

|

|

album terminéDes commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|