Un autre type de moteur avec pour inspiration une réalisation de Gems SUZOR.

Le moteur présenté n'est que le prototype du moteur dessiné sur le plan définitif. Il avait fiat l'objet d'une erreur lors du perçage du socle : le premier palier était avancé de 2 mm !

Néanmoins il était possible de récupérer ces 2 mm en :

. réduisant l'épaisseur de la bielle de 1 mm

. remplaçant le roulement à épaulement par un roulement sans épaulement.

Et, on verra que cela tourne parfaitement.

.

|

|

|

|

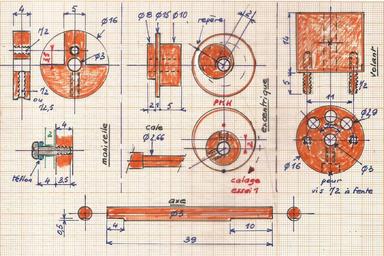

Une recherche rendue nécessaire par la petite taille du moteur et par le fait que cette fois on se base sur une arrivée de vapeur de diamètre 1.5, ce qui risque de générer des cotes difficiles à obtenir.

Ce premier croquis ne tient pas compte des dimensions qui seront adoptées mais de la distribution

Une observation ajoutée quant à différence des cotes que l'on relève : il y a une légère différence entre la cote relevée à 120° et celle que l'on trouve à 90° , ce qui représente la fermeture que le calcul donne à 20°.

Le croquis en bas à droite montre bien cette différence.

Le croquis en haut à droite est une première idée pour l'arrivée de vapeur. Elle ne sera pas retenue car il y a trop peu de place entre le perçage à boucher par une vis et l'arrivée de vapeur prévue.

On trouvera beaucoup de similitudes avec le premier moteur à valve décrit dans cet

. |  |

|

|

|

|

C'est la 5ème mouture !

Toutes les cotes sont enfin correctes. Il restera cependant à contrôler deux dimensions :

. celle de la valve et celle du piston.

Mais, comme elles se réaliseront au tour, il sera possible, si nécessaire, d'obtenir le petit 1/10ème nécessaire.

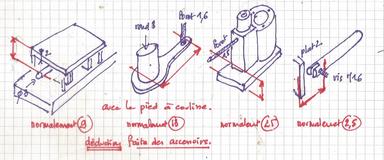

Sur ce plan d'ensemble, on trouve le dessin de la liaison avec la chaudière et des entretoises.

Le croquis du socle doit se lire de 2 manières :

. le socle proprement dit en alu de 3 d'épaisseur que l'on peut d'ailleurs réduire la longueur, percé de deux ouvertures qui rejoindront par la suite une petite cuve

. le support des cylindres en laiton de 2 d'épaisseur que l'on percera également de 2 trous pour les braser.

Ci-dessous, les paliers : |  |

|

|

Une mauvaise surprise avec ces paliers de récupérations qui seront mis aux bonnes dimensions : les roulements flottaient dans le trou de 7 !

Un truc : un pointeau dont on enlève la pointe va servir à créer de petites aspérités suffisantes pour maintenir le roulement en place.

Facile dans de l'alu mais possible aussi avec du laiton. |

|

la mécanique |  |

|

|

la manivelle

un autre truc pour obtenir un disque de 4 dans un rond de 16.

Pas de bague cette fois, mais un rond de 10 avec une face bien d'équerre que l'on va glisser dans le tube du tour menant au mandrin. |

|

l'excentrique

va être réalisé au mandrin 3 mors |

|

Il faut pour ce moteur un excentrique de 2.

Plutôt que de réaliser la cale avec un plat, il est plus facile d'obtenir la cote demandée (2.66) dans un rond.

Pour le calcul de l'épaisseur de cette cale, voir dans cet |  |

|  | | la "cale" |

|  | | réalisation |

|

|

| | Il reste à percer le trou de 3 pour le passage de l'axe |

|  | | contrôle |

|  | | gabarit pour les vis à 120° |

|  | | traçage ... pas très précis ! |

|

|

Une description rapide mais déjà expliquée dans cet |  |

|

le volant

en rond de 16 qui sera équilibré (voir ci-dessous).

Pour un perçage bien d'équerre et centré (utile pour le repérage du montage) se servir des ergots qui permettront l'entraînement d'une hélice par exemple. |

|

l'axe moteur

Le méplats doivent être parfaitement alignés pour le réglage du moteur et son équilibrage. |

|

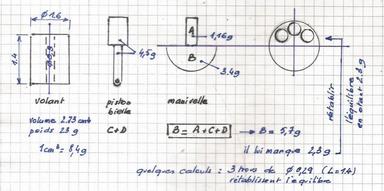

équilibrage

Ce moteur est supposé être rapide. Si on ne l'équilibre pas, il ne durera pas longtemps ...

On trouvera les explications de cette méthode dans cet

|

|

Dans l'article qu'il consacre à son moteur, Gems SUZOR ne tient pas compte de la valve ... J'ai fait comme lui.

|

|

| | les trous ! |

|  | | volant terminé |

|  | | mécanique terminée |

|

|

|  les cylindres et l'arrivée de la vapeur | Du rond de 16 et du carré 10 x 10.

Pour le "cylindre carré" de la valve je n'ai pas de photo. On réalise les parties cylindrique et le perçage à 5 avec une bague le maintenant dans le mandrin à 3 mors.

Les trous sont percés à 1.5. Ceux du haut et du bas seront taraudés à M2 pour la fixation de l'entrée vapeur.

|

|

|

| | traçage et mise à longueur du plat de 2 |

|  | | réalisation du plat |

|  | | traçage pour la fixation |

|

|

| | perçage puis taraudage |

|  | | perçage et rodage du rond de 8 (piston) |

|  | le perçage à 4 pour la fixation du raccord

|

|

|

| | "lumière" sur 1 mm de profondeur |

|  | | brasure argent |

|  | | des gougeons ou des vis ? |

|

|

la brasure à l'argent

un exercice dont le résultat n'est pas bien joli mais amélioré par la suite à la lime. Et puis, il y aura la peinture ...

Pour la soudure, principalement à l'horizontale, confection d'un support qui ne devra pas toucher les cylindres. Ces derniers sont maintenus par des ronds de 8 et de 5 reliés par un fil de fer qui, éloigné du chauffage, les tiendra correctement. |

|

|

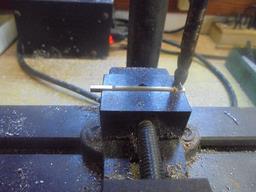

Dernière opération, le perçage réunissant les deux cylindres.

Le support permet de le placer correctement à la verticale.

On essaie plusieurs fois pour être certain que le foret de 1.5 traverse bien le carré sans rencontrer de résistance latérale, on serre l'étau et ... on se lance.

Pour être un peu plus rassuré, j'ai choisi un foret de 1.5 neuf ... |

|

pour le montage

en partant du plan d'ensemble : |

| | |

|

la valve et la bielle de l'excentrique | un moment délicat ...

ATTENTION : avant de commencer son usinage, il faut la roder dans son "cylindre" de 5 de diamètre. |

|

|

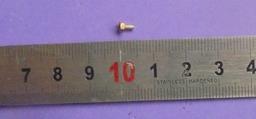

Finalement, le plus complexe est de réaliser l'axe en acier de diamètre 1.5.

Dommage pas de photo mais pour la maintenir après le filetage, j'ai utilisé du papier collant notamment quand il a fallu réalisé la petite fente pour le serrage ...

En bas du croquis, petite explication pour obtenir son serrage.

La longueur de 30,5 est celle du plan, mais on peut, voir ci-dessous la vérifier et si nécessaire l'obtenir très précisément au tour.

Pour réaliser les fentes de la valve, commencer par le perçage en bout puis utiliser une fraise de 2.5 de diamètre. On peut bien entendu se servir du déplacement longitudinal du plateau, trop stressant pour moi avec le rattrapage de jeu.

|  |

|

|

| | Pour aider la fraise de 1.2 ... |

|  | | repérage de l'admissioni |

|  | | rainurage |

|

|

Pour ceux qui comme moi doutent de leurs traçages, une petite méthode pour vérifier la cote de 30.5.

Et, je suis arrivé à une longueur de 30.6 au lieu de 30.5, 30.6 s'obtient facilement au tour. ... Une erreur de 1/10ème n'est pas bien grave mais elle peut être plus importante. |

|

Un oubli, l'axe en acier sur lequel un écrou M1,6 a été placé.

Petite vis sécurisée dans un sachet plastique en attendant le montage avec un tournevis d'opticien. |

|

|

|

Sa réalisation ne présente pas de difficulté.

On verra qu'un ajustage a été prévu pour l'amener à 0.5 mm de la lèvre de l'entrée vapeur.

Sur la photo qui suit on aperçoit les modifications apportées pour ne pas refaire le socle ;

. diminution de l'épaisseur de la bielle

. roulement sans épaulement.

Il reste à exécuter le bouchon ou le chapeau du cylindre ...

|  |

|

|

le bouchon du cylindre

à placer avant de procéder aux essais à la vapeur. Sinon, Aïe mon doigt ! |

|

Quand on a vérifié visuellement que le piston arrivait bien à 0.5 mm du trou d'admission, on peut calculer exactement la hauteur intérieure du bouchon en utilisant un rond en bois .

Noter au crayon la hauteur puis déduire 0.5 et ajouter 0.25 (épaisseur du joint en téflon). |

|

|

Il ne reste plus qu'à usiner en bout notre bouchon.

On le retournera, on mettra à l'épaisseur le couvercle et on percera les 3 trous de fixation à 2.2. |

|

Il reste à reprendre sur 1 mm de profondeur la partie en face de la future "cheminée". |

|

|

des essais successifs | pour terminer par un essai à l'air comprimé.

Il semblerait que ce moteur puisse tourner très vite ...

Pourra-t-il entraîner quelque chose ?

https://youtu.be/0h19LtqOV6U

:: | |

|

|

essai final à la vapeur | On verra que cela tourne vraiment bien et vite.

En fait, d'autres essais non filmés montre que l'on peut dépasser les 6000 trs/mn.

Bon, on peut se poser la question de la durée de vie de ce moteur construit en laiton ! Mais c'est une belle expérience.

Pour cet essai, j'ai changé d'huile : non pas celle pour la vaporisation instantanée mais une huile pour moteur 2 temps plus épaisse que l'huile d'olive.

|

| |

|

finitions | Tout démonter, passer les pièces à l'acétone, peindre (bombe à température de 600°) et remonter.

Il restera dans cet état de propreté avant que je lui trouve une utilité ... |

|

| | la mécanique sur les paliers |

|  | | paliers sur le socle, volant |

|  | | les entretoises non bloquées |

|

|

| | arrivée vapeur, gougeons qui ne doivent pas serrer le foret de 5 |

|  | | introduire la valve |

|  | | redresser puis bloquer tous les écrous (rondelles) |

|

|

| | choisir le sens de rotation et bloquer l'excentrique |

|  | | introduire le piston |

|  | | fixer la bielle |

|

|

|

la suite ? |

Ce moteur est très salissant, pour garder un châssis un peu propre, on pourra ajouter un bac ... |

|

Une idée à explorer : un *véhicule à hélice** du type HELICA ?

Je ferai des essais à l'air comprimé pour voir si ce moteur est capable d'entraîner un tel engin, en chargeant le châssis ...

Pour le rendre plus léger, une solution, la vaporisation instantanée. |

|

| essai pour voir si c'est possible

Pour cela, il va falloir tester le moteur avec le frein à air qui donne une idée de sa puissance réelle : elle dépasse toutes mes espérances !

Alors, dans la foulée, installation de l'hélice qui, si vous suivez bien la vidéo, va me causer une grande SURPRISE.

Le montage du frein et de l'hélice se font directement sur le volant du moteur. Pour obtenir un centrage parfait, il faut que la bague pénètre un peu dans l'axe du moteur qui déborde. Le vissage via les ergots sera parfait.

Le projet de l'HELICA qui attendait depuis une dizaine d'années va donc être repris, J'espère qu'on pourra bientôt parler de l'HELIVAP !

Pour le frein à air, voir sa construction et le tableur permettant d'évaluer sa puissance réelle dans cet

|  |

|

|

|

des essais de puissance plus précis

Des essais réalisés sur mon premier moteur de 1.35 cm3, monocylindre à piston-valve, inspiré de celui de Gems SUZOR et conçu pour la vaporiqtion instantanée (c'est probablement pour cette raison qu'on n'en voit pas sauf chez mon ami Michel) montraient qu'il fallait abandonner la règle qu'on applique généralement aux moteurs à vapeur (surtout les oscillants) où le rendement réel est d'environ 20% du rendement théorique.

Ce matin, branle bas de combat : le moteur de 0.35, la chaudière pour les essais, le frein à air, mon hélice réglabe (6” x 2.8” ), un tachymètre. Les essais vont s'enchaîner en repartant à chaque fois d'une pression de 2 bars mano. |

|

Essai à vide : 5000 trs/mn (mal réveillé ou pas assez d'huile, pas vérifié).

Ce qui donne (formule simplifiée de Léonard SUYKENS) : P en W= C en cm3 x p (pression sur le piston) x n de trs par mn / 600 = 8.75 W |

|

Essai avec le frein à air : 1800 trs/mn ce qui donne une puissance réelle de 5, 5 W soit environ 63%, loin des 20 %.

Si ce frein à air dont j'ai déjà parlé sur le forum vous intéresse, on le trouve avec son tableur dans cet album (merci à Patrick LECLERE):

Les plans et le tableur pour le calcul se trouvent dans cet

|

|

Essai avec une hélice : 2750 trs/mn:et là, le rendement est de 55%.

Pour construire une hélice dont le PAS sera réglable, voir dans cet :

|

|

passer de 0.35 cm3 à 0.50 cm3 | C'est tout simple.

Le cylindre est assez log pour changer la course du piston qui va passer de 7 mm à 10 mm.

Il faut refaire une manivelle avec un taraudage à 5 mm du centre et fabriquer une autre bielle. Pour cette dernière bien la tailler pour qu'elle ne touche pas les bords intérieurs du piston et du cylindre. |  |

| |

|

documentationLes plans du même type de moteur construit pour la vaporisation instantanée mais d'une cylindrée plus conséquente : 1.35 cm3.

Les plans se trouvent dans cet

|

|

album terminéDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|