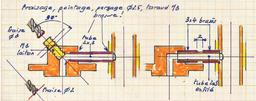

Comment réunir tous les éléments d'un groupe moteur en vaporisation instantanée ?

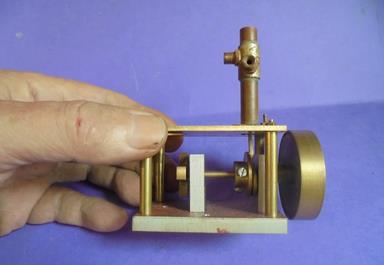

La pompe est construite, il reste à l'entraîner par un moteur plus puissant que ceux utilisés précédemment.

Le voici presque terminé. Il reste à le rendre plus présentable ... |

|

Ce moteur s'inspire de celui de James SUZOR tout au moins pour l'utilisation du piston-valve qui s'apparente à un tiroir cylindrique.

Par contre les dimensions vont changer et la cylindrée est réduite.

Vous pouvez télécharger les plans originaux de ce moteur en cliquant sur l'image. |

|

|

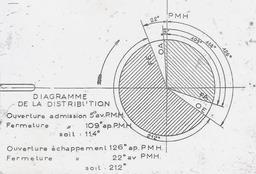

| le diagramme établi par James SUZOR

Le croquis de droite pour bien comprendre la distribution n'est pas fiable à 100 % car la cote de 51.25 a été relevée sur le dessin d'ensemble et que je n'ai pas respecté celle de 31.75 ... Mais cela permet d'avancer et d'imaginer un autre moteur !

En fin d'album quelques exemples de diagrammes. |

| |

|

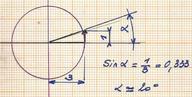

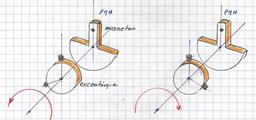

Le calage de l'excentrique est, pour ce moteur prévu à 50°. Pas facile à obtenir ... Par contre, 60° est peut-être jouable. Le calage de l'excentrique est, pour ce moteur prévu à 50°. Pas facile à obtenir ... Par contre, 60° est peut-être jouable.

On trouve un recouvrement de 1 mm sur le piston ce qui correspond à deux instants de fermeture totale. Et là, on peut le vérifier, enfin presque ... puisqu'on obtient environ 20 °.

Pour l'instant, on ne s'occupe pas des 5 ° : angle d'avance à l'admission. Mais on verra que c'est, avec ce moteur, facile à obtenir.

|

|

moteur : plans et construction | Pour ce moteur, aucune soudure à l'étain , tout à l'argent !

Ce n'est pas que cela va lui donner de la valeur mais que cela va l'aider à résister à, je l'espère, une pression importante donc à une température élevée. |

|

résultat de la recherche par le dessin

avec calage à 60 °, une distance entre l'axe du moteur et l'axe de sortie (admission/échappement) sur le cylindre du piston-valve de 53 et d'une bielle d'excentrique de 25. |

|

Le diagramme obtenu ressemblera à celui de James SUZOR :

. ouverture d'admission de 120 °

. ouverture d'échappement de 200 °

. deux fermetures totales de 20° chacune.

Bon il est vrai que c'et assez approximatif mais cela peut se vérifier.

C'est aussi l'occasion de prévoir l'excentrique, pièce essentielle ... Ce dernier se fera au tour, en une seule pièce au mandrin 3 mors.

Les cotes de 53 puis de 18 ne ont pas vraiment le fruit du hasard : elles ont été prises sur un montage dont on reparlera quand le piston-valve, son cylindre et l'excentrique seront réalisés. |

|

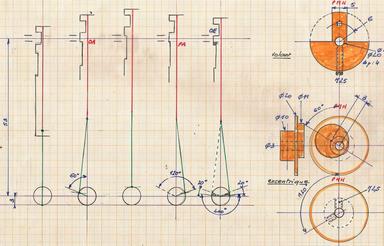

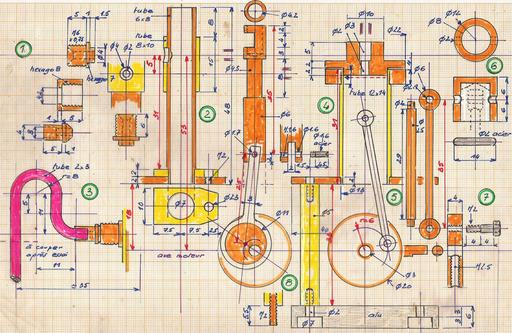

plan d'ensemble

Certes il sera moins beau que celui de James SUZOR !

1 - Le montage complexe d'origine est remplacé par une "pipe" démontable, tout au moins sur le cylindre du piston-valve.

Pourquoi démontable ? Parce que je me méfie de mes brasures à l'argent et ici, il sera toujours possible de repercer un trou empâté.

On verra sur le plan suivant qu'on peut l'amener au centre du bouchon, le cuivre étant finalement facile à former. Ainsi la vapeur va "frapper" le piston en son centre.

2 - le support des cylindres en laiton de 2. Deux trous : celui de 7 se fait au foret, celui de 13 à la scie fine.

Des décochements prévus pour accéder facilement aux écrous qui serreront le moteur sur sa platine.

3 - En fonction des croquis précédents, repérage de l'emplacement des paliers.

Il y a beaucoup d'espace entre le volant du vilebrequin et le palier : il est possible qu'il soit nécessaire de renforcer par un écrou le maneton ... Pour l'instant une bague en téflon empêche le mouvement latéral.

Le choix de roulements n'est peut-être pas judicieux car, s'ils ne sont pas d'excellente qualité, ils risquent de rouiller rapidement. Des bagues auto- lubrifiantes seraient probablement préférables.

Le système des colonnettes a été modifié.

4 - Démultiplication prévue pour actionner la pompe : l'axe sera maintenu par deux plats vissés sur le socle.

Des trous ovalisés permettront le bon contact entre les engrenages.

|

|

Idées trop tardives pour remplacer cette "pipe" disgracieuse et diminuer la hauteur du montage. Idées trop tardives pour remplacer cette "pipe" disgracieuse et diminuer la hauteur du montage.

A gauche, le montage permet à la vapeur de s'écouler normalement. Par contre, pour moi, les brasures du tube risquent de boucher les deux trous et impossible de les repercer ... Le morceau de tige filetée sera brasé à l'argent et on reprendra ensuite le chapeau au tour. On pourra aussi avant de placer la tige filetée reprendre à la fraise de 2 le petit ergot pour peaufiner l'écoulement, dans ce cas surtout de l'échappement.

A droite, le montage ne permet pas un écoulement normal de la vapeur qui va buter sur le conduit vertical. Braser les bouts de 3 x 4 que l'on peut reprendre si on se rate, glisser un tube de 2 x 3 et braser l'interstice que l'on ménagera. Là, logiquement, en ne mettant du flux qu'à cet endroit et en ayant la main légère, pas de problème.

Conclusion : coupler les deux méthodes |

|

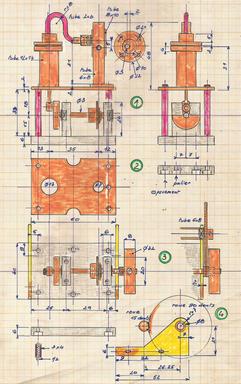

quelques détails

et, en rouge les cotes essentielles pour que ça fonctionne.

1 - Les raccords: celui de l'admission est plus long de 1 mm.

Le premier est plus court pour gagner de l'espace.

2 - On ajoute un tube de 8 x 10 pour gagner de l'épaisseur.

3 - La pipe menant au moteur, on la sciera après présentation.

4 - Le cylindre est repris à diamètre 13 en haut et en bas : en haut sur 4 mm et en bas sur 2.

5 - La bielle du piston était au départ prévue avec une tige de laiton de diamètre 2. En fait, pour une précision accrue, le diamètre sera de 2.5.

6 - Un piston en laiton.

7 - Le maneton pour l'instant composé d'une vis en acier.

8 - Les colonnettes exécutées à partir d'un tube de laiton de 1.5 x 8 dont on reprend les extrémités à M2.

|

|

le cylindre du tiroir-valve |

|

Commencer par préparer le tube de 6 x 8 et le rond de 6. Ils doivent coulisser facilement mais sans jeu. Papier de verre (500) sur le rond puis Miror. Commencer par préparer le tube de 6 x 8 et le rond de 6. Ils doivent coulisser facilement mais sans jeu. Papier de verre (500) sur le rond puis Miror.

On peut déjà préparer de la même manière un bout de tube de 8 x 10. |

|  Le tube est repris à diamètre 7 sur une longueur de 4 mm. Il doit s'emboîter sans jeu sur le pied. Le tube est repris à diamètre 7 sur une longueur de 4 mm. Il doit s'emboîter sans jeu sur le pied.

Pour ce type de montage, il faut percer d'abord puis ajuster le tube ensuite. |

|

|

On commence par braser le pied sur le tube et si on n'est pas satisfait (comme moi) de l'équerrage, on le reprend au tour. On commence par braser le pied sur le tube et si on n'est pas satisfait (comme moi) de l'équerrage, on le reprend au tour.

Brasage à l'argent et lent refroidissement : si on plonge la pièce obtenue dans l'eau on va la refroidir brutalement et la recuire. Risque de déformation du tube lors des serrages qui vont suivre. |

|  Brasage du tube de 8 x 10 qui donne un peu d'épaisseur au cylindre. Brasage du tube de 8 x 10 qui donne un peu d'épaisseur au cylindre. |

|

|

Après perçage à 2 , perçage à 3.8 puis passage de la fraise de 4 sur une profondeur de 1.5 pour le trou menant au moteur.. Après perçage à 2 , perçage à 3.8 puis passage de la fraise de 4 sur une profondeur de 1.5 pour le trou menant au moteur..

Le pied et bien pratique pour le repérage.

On procédera de même pour le trou d'admission de la vapeur en tournant la pièce à 90°. |

|  Passage à l'alésoir (pas facile) en calant le tube avec le pied. Passage à l'alésoir (pas facile) en calant le tube avec le pied. |

|

|

Usinage des raccords. Usinage des raccords.

En pensant à la brasure qui va suivre, essayer d'ajuster le bout de diamètre 4 au plus juste : il faudrait que ce raccord tienne tout seul ! |

|  Le montage pour la brasure. Pas terrible mais je n'ai rien trouvé de mieux ... Et le raccord de l'admission ne sera pas tout à fait perpendiculaire au tube ! Le montage pour la brasure. Pas terrible mais je n'ai rien trouvé de mieux ... Et le raccord de l'admission ne sera pas tout à fait perpendiculaire au tube ! |

|

|

le piston valve et sa bielle |

|

Un usinage simple : on perce en bout, on exécute la fente de l'échappement à la fraise de 4 en prenant un peu de large en bout. Un usinage simple : on perce en bout, on exécute la fente de l'échappement à la fraise de 4 en prenant un peu de large en bout.

Ensuite on reprend en bout pour avoir la cote de 2 et on termine par l'usinage de l'admission. |

|  La bielle est obtenue dans du plat de 1.5. Percer à 13 puis dessiner autour et définir l'emplacement du trou de 1.7. La bielle est obtenue dans du plat de 1.5. Percer à 13 puis dessiner autour et définir l'emplacement du trou de 1.7.

Elle sera reprise en diminuant la tige car cela ne passe pas. Croquis non réalisé à ce moment ... |

|

|

l'excentrique

Un exercice qui a été repris car j'avais oublié de commencer par le rond de maintien sur l'arbre du vilebrequin ... |

|

Le calage dans le mandrin 3 mors nécessite une cale de 4. Le calage dans le mandrin 3 mors nécessite une cale de 4.

Rappel :

Sur le Web, j'ai trouvé cette formule : épaisseur de la cale = X x (2/3)

X est la valeur de l'excentrique multiplié par 2 : si l'excentrique désiré est de 3, X = 2 x = 6 et notre cale devra faire 6 x (2/3) = 4 d'épaisseur |

|  Le voici terminé et monté avec un calage à 60°. Le voici terminé et monté avec un calage à 60°.

bien ajuster la bielle qui doit tourner facilement mais sans jeu : se servir de la queue du foret que l'in en duit de Miror. |

|

|

méthode expérimentale

pour définir des cotes essentielles. Cela se fait avant la soudure des raccords à travers le trou de 2 sur la cylindre, on peut en faisant tourner le volant observer le déplacement du piston-valve et surtout de la partie concernant l'admission avec OA et FA ...

On se sert, pour l'observation de la rotation de la partie haute du volant mais aussi, à 180° de la vis de maintien.

Cette expérience a été réalisé avec un cylindre raté : perçage du trou d'admission à 10 au lieu de 5 ! |

|

| | support de l'expérience |

|  | | montage volant et excentrique calé à 60) |

|  | | montage piston-valve |

|  | | Mesurer l'entre-axe entre le centre du trou du cylindre et le centre de l'axe du vilebrequin |

|

|

| un peu plus précis, confirmation de

la cote de 53 |

|  | | bielle à reprendre |

|  | | confirmation de la cote de 18 |

|  | | confirmation des angles |

|

|

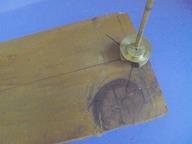

la "pipe" d'admission et d'échappement

en tube de cuivre de 2 x 3, tube livré recuit que je n'ai pas recuit à nouveau.

Pour obtenir sa forme, des plots de diamètre 8 et ... des clous. Les photos se passent de commentaires. |

| |

|

|

| Il reste à braser l'embout le plus près possible du dernier pliage menant au cylindre. |

|

les supports et les colonnettes

L'un est en tôle de laiton de 2, l'autre en alu de 6 d'épaisseur.

Colonnettes de diamètres 5.

Palier en alu de 6 d'épaisseur. |

|

|

essai de fonctionnement du piston-valve

et contrôle de l'angle d'admission. Encore un montage farfelu ... |  |

| |

|

le cylindre du moteur

issu d'un tube de 12 x 14 dans lequel on fera évoluer uns piston tirer d'un rond de laiton de 12. |

|  la bague de diamètre extérieur 22 et de diamètre intérieur 13 : c'est elle qui servira de gabarit pour l'usinage du haut du cylindre (diamètre 13 sur 4 de hauteur). la bague de diamètre extérieur 22 et de diamètre intérieur 13 : c'est elle qui servira de gabarit pour l'usinage du haut du cylindre (diamètre 13 sur 4 de hauteur). |

|

|

Reprise du haut puis opération similaire pour le bas : diamètre 13 sur 2 de hauteur, et cette fois c'est cet usinage qui sert pour l'ajustage du support dont le trou a été réalisé à la scie fine. Reprise du haut puis opération similaire pour le bas : diamètre 13 sur 2 de hauteur, et cette fois c'est cet usinage qui sert pour l'ajustage du support dont le trou a été réalisé à la scie fine. |

|  Brasure puis reprise au tour. Brasure puis reprise au tour. |

|

|

Repérage des tous sur le chapeau puis perçage à 1.6. Repérage des tous sur le chapeau puis perçage à 1.6. |

|  Perçage de la bague en se servant d'un tes trous du chapeau, taraudage à M2, vissage et repérage de cette première vis. Perçage de la bague en se servant d'un tes trous du chapeau, taraudage à M2, vissage et repérage de cette première vis. |

|

|

Perçage des autres trous à 1.6 puis démontage et taraudage. Perçage des autres trous à 1.6 puis démontage et taraudage.

Les trous du chapeau sont repris à 2.1. |

|  Prévoir le joint en téflon de 0.25, après ce sera difficile ... Prévoir le joint en téflon de 0.25, après ce sera difficile ... |

|

|

|

Percé le trou pour l'axe à diamètre 2 puis percer l'intérieur à diamètre 7.8. Percé le trou pour l'axe à diamètre 2 puis percer l'intérieur à diamètre 7.8. |

|  Terminer à la fraise de 8. Terminer à la fraise de 8. |

|

|

Tronçonner puis reprendre à 12.5 : cela permettre de vérifier et d'ajuster lors de la mise en place si le piston arrive bien au PMH à 0.5 du chapeau. Tronçonner puis reprendre à 12.5 : cela permettre de vérifier et d'ajuster lors de la mise en place si le piston arrive bien au PMH à 0.5 du chapeau. |

|  Préparation des éléments de la bielle du piston. Préparation des éléments de la bielle du piston. |

|

|

Reprise de l'épaisseur : pour celle du maneton,épaisseur de 3. Reprise de l'épaisseur : pour celle du maneton,épaisseur de 3.

On reprend les trous de 2 à 2.1. |

|  Ensemble terminé : le piston doit glisser dans le cylindre sous son propre poids. Ensemble terminé : le piston doit glisser dans le cylindre sous son propre poids. |

|

|

|

Monter le vilebrequin en plaçant l'excentrique sur lequel se trouve la bielle et le piston-valve bielle ; monter le piston et sa bielle fixée par le maneton ; ajouter le volant. Monter le vilebrequin en plaçant l'excentrique sur lequel se trouve la bielle et le piston-valve bielle ; monter le piston et sa bielle fixée par le maneton ; ajouter le volant.

Glisser sur le piston son cylindre ; glisser sur le piston-valve son cylindre.

Raccorder les deux cylindre par la pipe ; serrer le pied du cylindre du piston-valve.

Et faire tourner ! Cela ne doit provoquer aucun point mort.

|

| | |

|

On verra que le moteur ainsi monté tourne bien ... Il faut quand m^me penser à la brasure du cylindre.

|

|

brasure de la pipe et du cylindre

|

|  | | Remplacer le joint téflon par de la tôle de 0.25 environ. |

|

|

| | Recommencer le montage. |

|  | | Démonter la partie haute. |

|  | | Braser la pipe puis le bas du cylindre. |

|  | | Et c'est presque prêt pour l'es essais |

|

|

réglage

En fait il s'agit du réglage de la position de l'excentrique. On peut aussi choisir le sens de rotation.

Dans un premier temps on peut se contenter de placer l'une des vis maintenant l'excentrique parallèle à l'axe du maneton comme on le voit sur la photo précédente. |

|

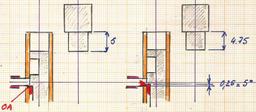

|  Par la suite, on pourra tester ce système qui permet de faire débuter l'admission avant le PMH. Par la suite, on pourra tester ce système qui permet de faire débuter l'admission avant le PMH.

Avec une cale de 5 mm on se trouve juste en OA alors que le piston est au PMH.

Avec une cale de 4.75, OA est ouvert alors que le piston n'est pas encore au PMH. |

|

|

Les essais

à l'air comprimé puis à la vapeur. |  |

| |

|

équilibrage

En observant les vidéos on se rend compte que les vibrations sont importantes et, à terme, vont détériorer le moteur.

Un petit essai d'équilibrage à voir dans ce nouvel album :

équilibrage d'un monocylindre |

|

installation d'une pompe | | qui ne servira pas à alimenter une chaudière traditionnelle mais à d'autres expériences de vaporisation instantanée. |

|

la pompe

est celle (n° 7) qui est décrite dans cet

album |

|

montage prévu pour les essais

avec des cotes indicatives.

La seule modification à apporter sera la longueur de la bielle de la pompe.

Pour l'instant j'utilise la platine qui a déjà bien souffert lors de montages divers ... |

|

|  | Le support de l'axe de transmission du moteur à la pompe avec un rapport de 1/6..

Les dimensions des supports se trouvent sur le croquis d'ensemble du moteur avec une différence, l'épaisseur. N'ayant plus de 2 j'ai utilisé du 1 ... et ça tient.

On montera le support sur le socle du moteur et on soudera le tube à l'étain.

un petit truc : avant de souder vérifier que les roulements entrent facilement aux extrémités.

Les vis latérales de fixation permettront d'ajuster au mieux le contact entre les deux roues dentées. |

|

|

remontage

après peinture (bombe pour radiateur) |

|  | | piston valve sorti |

|  | | glisser le piston par le haut |

|

|

| | glisser le cylindre du piston-valve |

|  | | visser le chapeau |

|  | | raccorder le cylindre du piston-valve et le fixer |

|  | | procéder aux réglages |

|

|

|

|

|

|

Un peu olé-olé que ce montage qui vise à avoir une idée de la puissance du moteur : Un peu olé-olé que ce montage qui vise à avoir une idée de la puissance du moteur :

il tourne à 1500 trs/mn et le repère du dynamomètre se place à 1.1 N avant l'arrêt par pression de la lanière.

Si les calculs sont exacts, il dégage une énergie de 3.66 W !

Le banc d'essai est décrit dans cet

album |

|  Un autre pour vérifier si la pompe manuelle malgré son faible diamètre est capable de faire monter le réservoi-tampon en pression, et c'est la cas. Un autre pour vérifier si la pompe manuelle malgré son faible diamètre est capable de faire monter le réservoi-tampon en pression, et c'est la cas. |

|

|

Suivi d'un dernier pour voir si le moteur ralentit trop lorsque la pompe alimente, en pression le réservoir-tampon et comment il réagit lorsqu'on ouvre la vanne devant alimenter le serpentin. Suivi d'un dernier pour voir si le moteur ralentit trop lorsque la pompe alimente, en pression le réservoir-tampon et comment il réagit lorsqu'on ouvre la vanne devant alimenter le serpentin.

Apparemment c'est tout bon ... |

|  | | On va pouvoir passer à d'autres essais. |

|

|

essai avec la vaporisation instantanée.

La construction de la nouvelle chaudière monotube est décrite au bas de cet | | album |  |

| |

|

amélioration de la propreté

Ce moteur à simple-effet produit beaucoup de condensats qui salissent rapidement la platine.

On peut y remédier en installant un petit bac en tôle de 0.2 soudé à l'étain qui sera maintenu par les vis des paliers.

Lors du montage, il faudra pour obtenir la même distribution placer des rondelles de 0.2 d'épaisseur sur les jambettes de fixation.

La vidange se fera à l'aide d'une seringue. |

|

|

pour limiter sa vitesse

et empêcher sa détérioration, usage d'un frein à air à construire grâce à cet

album |

|

A suivre .. lors d'une utilisation. |

|

documentation | | A propos des moteurs lents et rapides, un extrait de MRB n° 244, article de Adrien SENTZ: |

|

|

Le moteur de James SUZOR repris par Patrick LECLEREdont les plans accompagnés d'une étude sur les moteurs rapides se trouvent au bas de cet Le moteur de James SUZOR repris par Patrick LECLEREdont les plans accompagnés d'une étude sur les moteurs rapides se trouvent au bas de cet

album |

|

album en constructionDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|