Pour la vaporisation instantanée, il faut un moteur capable de tourner à grande vitesse ...

|

Ce moteur doit être bien rapide car il m' été impossible de voir à combien il tournait : compteur de tour bloqué au maximum soit 4000 tours à la minute !

Si le petit groupe que j'imagine fonctionne, il sera possible de le faire en se branchant à la sortie d'un réducteur.

|

| | |

|

Pour que ce moteur puisse tourner rapidement, quelques solutions adoptées : Pour que ce moteur puisse tourner rapidement, quelques solutions adoptées :

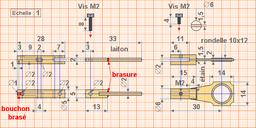

. plus de coupelles téflon qui ne supporteraient pas la température de la vaporisation instantanée, mais un piston "normal" , tout au moins pour moi qui use du téflon :.un rond de laiton de diamètre 6 avec deux fines gorges pour le graissage

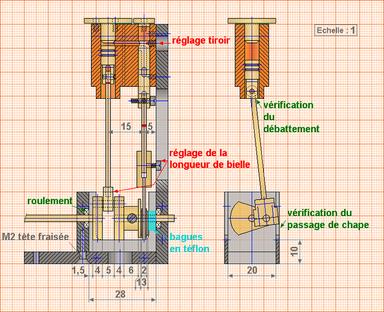

. un échappement double : l'un en tête, et l'autre en fin d'échappement ; ainsi plus aucune contre-pression

. montage sur roulements à billes

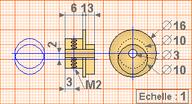

. un graisseur à déplacement normal mais dont le trou est de diamètre élevé (0.8) pour assurer le maximum de lubrification mais cela ne remplacera pas un graissage par pompe

Autres caractéristiques :

. une cylindrée de 0.35 cm3 qui correspond au 1/10ème de la capacité du serpentin déjà utilisé et qui a une longueur de 1 m

. piston articulé et tiroir cylindrique simplifié, l'échappement se faisant par un trou et non une rainure circulaire plus difficile à obtenir

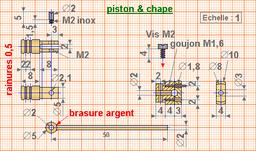

Ci-contre le plan d'ensemble établi pour voir si on pouvait tout loger !

Sur le même croquis, une petite étude pour vérifier que si la tige du piston ne cogne pas le cylindre et que la chape ne touche pas les côtés du bâti.

Le moteur a été conçu en respectant les conclusions de l'étude théorique qu'on peut revoir en allant sur cet album :

moteurs à tiroir cylindrique : théorie |

|

plans et construction | | L'aluminium a été privilégié quand son utilisation était possible, toute la visserie est en acier, non par économie mais pour lui donner un aspect différent des autres moteurs. |

|

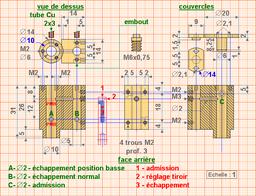

le cylindre

On part d'un carré de 14 qu'on va percer à 5.8 ou 5.9 pour une finition à l'alésoir de 6.

Pour le tiroir, on va ajouter un rond de 14 que l'on percera à 4.8 ou 4.9 pour une finition à l'alésoir de 5.

Le carré de 14 reçoit une empreinte permettant la brasure du rond. |

|  | | dressage avec bague fendue |

|

|

| | traçage et pointage du trou de 6 |

|  | | positionnement avant perçage |

|  | | les pièces à assembler |

|  | | brasure |

|

|

Des perçages bien nombreux ...

|

|

Coup de taraud M3 après le perçage du trou de 2 agrandi à 2.5 qui amène la vapeur au cylindre : ce filetage permettra de boucher le trou mais aussi le réglage de la position du tiroir quand le piston est au PMH Coup de taraud M3 après le perçage du trou de 2 agrandi à 2.5 qui amène la vapeur au cylindre : ce filetage permettra de boucher le trou mais aussi le réglage de la position du tiroir quand le piston est au PMH |

|  Moteur vu de droite : trou d'arrivée vapeur de 2 repris pour la brasure de l'embout. Moteur vu de droite : trou d'arrivée vapeur de 2 repris pour la brasure de l'embout.

3 trous M2 pour la fixation du capot. |

|

|

Moteur vu du côté gauche : en bas sur le cylindre, le trou d'échappement au PMB agrandi à 3 pour brasure d'un tube de cuivre ; en bas, sur le carré, arrivée de l'échappement partant du sommet. Petit montage pour l'esthétique ... Moteur vu du côté gauche : en bas sur le cylindre, le trou d'échappement au PMB agrandi à 3 pour brasure d'un tube de cuivre ; en bas, sur le carré, arrivée de l'échappement partant du sommet. Petit montage pour l'esthétique ...

Toujours les 3 trous M2 pour le capot. |

|  Face arrière : le trou fileté pour le réglage et 4 trous M2 pour visser le bloc-moteur sur le bâti Face arrière : le trou fileté pour le réglage et 4 trous M2 pour visser le bloc-moteur sur le bâti |

|

|

Brasure des tubes d'échappement. Brasure des tubes d'échappement. |

|  Le capot en aluminium de 1,5 d'épaisseur. Le capot en aluminium de 1,5 d'épaisseur.

Il vaut mieux tracer et percer les trous avant le pliage sur un rond : on peut recuire l'alu en le chauffant mais en l'enduisant au préalable de savon de Marseille. Quand une pellicule noire apparaît, il est temps d'arrêter la chauffe ...

|

|

|

Une fois les alésoirs passés : 6 et 5, on peut ajuster les couvercles. Une fois les alésoirs passés : 6 et 5, on peut ajuster les couvercles.

Pour celui du cylindre principal, il faudra prendre la cote de 8.25 pour le téton afin de tenir compte du joint en téflon de 0.25.

Et, cette opération terminée, nouvelle séance de perçage et de taraudage.

Une forme un peu particulière pour le joint du couvercle de cylindre ! |

|  Avant de remonter le moteur et de fermer les cylindres, il ne faut pas oublier de fixer l'habillage en alu. Avant de remonter le moteur et de fermer les cylindres, il ne faut pas oublier de fixer l'habillage en alu. |

|

|

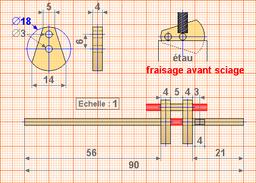

le vilebrequin

Réalisation en laiton avec brasage.

Pour le calage de l'excentrique à 90°, un petit truc que je n'ai pas utilisé mais bien utile ; cependant il faut le faire avant de couper les excédents de rond ! |

|

Les flasques, les axes et le gabarit de montage en alu de 5 mm d'épaisseur. Les flasques, les axes et le gabarit de montage en alu de 5 mm d'épaisseur. |

|  Premier montage. Au sciage, il ne faudra pas se tromper ! Premier montage. Au sciage, il ne faudra pas se tromper ! |

|

|

Avant la brasure, mise en place du gabarit et serrage. Avant la brasure, mise en place du gabarit et serrage. |

|  Il reste à scier : de chaque côté pour le haut, et au centre pour le bas. Il reste à scier : de chaque côté pour le haut, et au centre pour le bas. |

|

|

la bielle d'excentrique

Elle est réalisée de façon classique mais, petit problème, la bague intérieure coinçait au montage. Une préparation rendue nécessaire : rodage sur un rond de laiton avec du "Miror" puis de l'huile ...

Pour la fabrication de cette bielle, voir :

trucs et astuces 2 - 22 |

|

autres usinages

Pour ce moteur, d'autres usinages que ceux utilisés habituellement ont été mis en oeuvre et se trouvent décrits dans l'album Usinages 3 . Cliquer sur les photos pour accéder aux paragraphes concernés. |

|

| . chape démontable |  |

| | . piston articulé |  |

| | . têtes de bielle |  |

| | . un autre excentrique |  |

| | . un autre tiroir cylindrique |  |

|

|

| | croquis excentrique |

|  | | croquis piston et bielle |

|  | | croquis tiroir et bielle |

|

|

l'embiellage obtenu |

| |

|

le bâti

. matériaux :alu de 1.5 pour les côtés et de 5 pour la base, l'arrière et l'avant

. détails : les roulements sont simplement enfoncés dans un trou repercé à leur diamètre sur une profondeur égale à leur épaisseur ; sur la partie arrière, le trou du haut permettra le réglage de la position du tiroir et la rainure d'accéder à la liaison entre tiroir et bielle d'excentrique ; le gros trou de la base servira à l'évacuation de l'huile

A noter que j'ai renoncé à placer la vis maintenant par le dessous le petit bâti, elle ne sert à rien ...

|

|

|

| | calage à l'équerre pour le montage |

|  | | côtés montés |

|  | | face avant placée après le passage de l'embiellage |

|  | | on ne doit trouver aucun point dur |

|

|

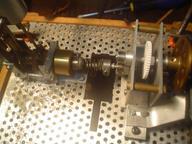

montage et réglages | Trous alésés mais ronds bruts de livraison : avant le montage, prévoir un léger rodage (pâte puis huile - ça doit entrer sans forcer).

Un montage assez particulier puisque, les bielles étant réglées au minimum, on va glisser le cylindre par dessus en enfilant le piston et le tiroir ...

Attention à la position des liaisons articulées qui doivent être bien d'équerre par rapport à l'axe moteur : si elles sont légèrement de côté ça coincera.

Pour les opérations de réglage, on peut revoir la fin de l'album consacré au OLI qui possède aussi un tiroir sans recouvrement : | | moteur OLI 321 |

|

| "enfilage" du piston et du tiroir |  |

| | fixation du bloc moteur sur le bâti |  |

| | réglage du piston au PMH avec une aiguille de 0.6 de diamètre |  |

|

|

| blocage du tiroir |  |

| | calage de l'excentrique à 90° et blocage de la bielle |  |

| | fermeture des couvercles |  |

|

|

les premiers essais | | Après un tout petit passage à l'air comprimé où le démarrage se fait au premier coup donné au volant d'inertie, ... |

|

... on passe à la vapeur "normale" : fonctionnement parfait avec un bruit particulier. Démarrage à 1 bar mais on peut obtenir le ralenti et le fonctionnement à 0.5.

Si jamais il n'accepte pas la vapeur instantanée, il sera facilement recyclé.

https://youtu.be/RY6c5bP4O60:: | |

|

| Puis on en arrive à la vapeur instantanée, option pour ce moteur. Là, il va falloir que je retrouve mes marques car, si on ouvre un peu trop la vanne d'admission d'eau, le moteur s'emballe.

A noter qu'il a l'air de bien supporter la température !

https://youtu.be/RsBQvvu_xy4 | |

|

|

|

|

Pour prendre les dernières photos, j'ai démonté le moteur et ai procédé à de nouveaux essais ...

Cette vidéo montre ce qui arrive si on ne surveille pas la chaudière qui vient de monter à 2 bars.

Un moment d'inattention et le moteur est prêt à s'envoler ... Il tourne vraiment rapidement !

https://youtu.be/93D5HuMF4fo | |

|

| Il suffisait d'arrêter la chaudière, d'attendre qu'elle redescende à 1 bar et de relancer le moteur ...

Et il épuisera la vapeur sagement en tournant encore au-dessous de 0.5 bar !

S'il ne peut pas convenir à la vapeur instantanée, il ne sera pas perdu pour autant.

https://youtu.be/8g1s5Xkj4lo | |

|

|

|

Cette fois, montage du compteur de tours à lecture digitale : le montage avec une durite n'est pas satisfaisant aussi il a été remplacé par un cardan de type ressort modifié (soudure du ressort pour qu'il puisse entraîner dans les 2 sens -sinon il se dévisse !)

Les résultats sont très satisfaisants :

. à 0.5 bar, de 1200 à 1400 tours / minute

. à 1 bar, de 2000 à 2100

. à 1.5 bar, de 3000 à 3200

Ma chaudière déclenchant à 2 bars, les mesures s'arrêtent là ... |

|

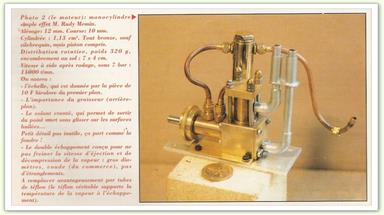

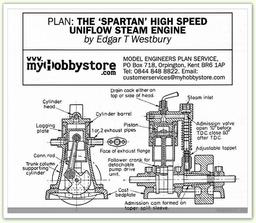

documentation | | Elle n'est, pour l'instant, pas très importante. |

|

| | Les plans de ce magnifique moteur de RUDY MEMIN se trouvent dans le MRB 356. |

|  | | Une idée pour une réalisation plus poussée... |

|

|

|

album terminé Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|