Un moteur construit pour une expérience : mettre en application pour un moteur oscillant à simple effet ce qui a été obtenu pour l'oscillant à double effet, c'est à dire le démarrage et l'inversion de marche sans engrenages ni moteur électrique ...

Ce moteur servira essentiellement à une expérience.

Mais il tourne parfaitement et pourrait servir dans une embarcation (l'arbre de sortie n'est qu'à 5.5 mm de la base) ou sur un véhicule en utilisant le second engrenage.

Il ne fait que 0.9 cm3 mais il suffit de modifier le tube du cylindre pour obtenir une cylindrée supérieure.

Deux versions : l'une avec piston à coupelles de téflon (la plus performante), l'autre à piston flottant.

Petite particularité, le placage du sabot sur le bâti se fait par aimant ce qui permet un démontage extrêmement rapide pour tous les réglages à envisager dans le cadre de ces essais.

Et, pour ceux qui aiment changer un peu, une nouvelle manière d'assembler le cylindre et son sabot ...

|

|

Pour ce modèle, un petit tour dans les cartons des trucs ratés ou non terminés et la sortie des oubliettes de mon second moteur !

A l'époque, après avoir construit le moteur du "week-end" de Bernard Rétif, c'était un peu présomptueux de s'attaquer à un autre de ses plans et surtout de celui-là ... Il n'a jamais tourné sauf au compresseur et à 5 ou 6 bars.

Le bâti va retrouver une nouvelle vie.

Par contre les coussinets auto lubrifiants seront remplacés par des roulements. |

|  | | la couverture du cahier de BR |

|  | | le reste de ce ratage |

|

|

|

|

transformation du bâti

qui en fait n'est qu'un support. |

|

Il va falloir faire de la place pour le passage d'un côté du porte-aimant ou encore du ressort si on choisit cette solution pour le placage du sabot ; et de la place pour le ressort de l'inverseur. Il va falloir faire de la place pour le passage d'un côté du porte-aimant ou encore du ressort si on choisit cette solution pour le placage du sabot ; et de la place pour le ressort de l'inverseur.

Sur cette photo qui montre le traçage de la découpe (tôle de laiton de 2 d'épaisseur), on voit les coussinets qui vont être dessoudés. |

|

La découpe permet le montage du porte-aimant. On pourra d'ailleurs le glisser alors qu'il est en place sur la glace.

Les porte-roulements (aluminium) en place : fixation avec un enduit époxy de mécanique résistant à de fortes températures. |

|

|

le porte-aimant

C'est un aimant qui va remplacer le ressort habituel.

Cette fois il va comporter une vis qui permettra le réglage de l'entrefer, vis qui pourra être bloquée lorsque la bonne position sera trouvée. |

|

L'axe qui va servir de pivot est tiré d'une vis de 4 en acier : pas d'inox qui n'attire pas ou très peu les aimants. L'axe qui va servir de pivot est tiré d'une vis de 4 en acier : pas d'inox qui n'attire pas ou très peu les aimants. |

|  Un bout de rond de 8 est soudé sur un plat qu'on transforme en rondelle. Un bout de rond de 8 est soudé sur un plat qu'on transforme en rondelle.

Percer à 3.5 , puis à 4.1 pour le passage de l'aimant et tarauder à M4.

Découpe des côtés pour arriver à la cote de 9. |

|

|

On voit l'aimant qui dépasse. On voit l'aimant qui dépasse.

De l'autre côté la vis M3 qui permet le réglage et au-dessus celle qui assurera le blocage. |

|  Le voici en position. Le voici en position. |

|

|

disque de vilebrequin

Celui retrouvé ne convient pas son maneton étant de diamètre trop important.

Voici une idée pour le transformer et obtenir un maneton parfaitement d'équerre. |

|

|

Serrer le maneton dans le mandrin puis le percer à 1.6 avant de le tarauder à M2 en le laissant dans le mandrin.

Enlever le disque, couper à 2 mm, donner un coup de fraise. |

|

|

| | On peut aussi penser à le lester pour obtenir un meilleur retour en position ...

Il suffit de percer et de placer des rondelles de plomb qu'on obtient avec un emporte-pièces.

Ces rondelles sont collées à la cyano et on obtient un gain de ... 2.5 grammes ! |

|

|

cylindre et sabot

Ma petite fraiseuse ne permettant pas de descendre la fraise à plus de 25 mm pour obtenir l'empreinte, un autre truc pour obtenir une bonne liaison : c'est rapide et le parallélisme entre cylindre et sabot est parfait.

Il suffit de braser le cylindre sur le sabot.

La démarche complète dans : | | sabot, cylindre et bâti |

| | |

|

les pistons

au choix : l'un à coupelles de téflon, beaucoup plus performant et qui ne s'use pas : après des heures et des heures d'essais qui se sont éternisés sur une quinzaine, mon piston flottant flottait littéralement dans le cylindre ...

Par contre, maintenant que tout est réglé et dans le cas d'une utilisation avec démarrage, je referai un piston-flottant qui ne présente aucune résistance lors du glissement dans le tube, ce qui n'est pas le cas de celui à coupelles de téflon.

Cliquer sur la photo pour accéder à l'album décrivant leur usinage. |  |

| |

|

habillage du cylindre

Pour changer un peu : il suffit de le faire plus grand que celui coiffant simplement le tube et de prévoir un épaulement où une tôle va venir s'appuyer.

Un seul truc, cet épaulement doit être, tout au moins dans ce cas, d'un diamètre égal à la largeur du sabot. |

|

|

base du bâti

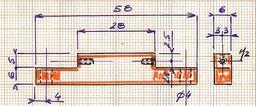

Il s'agit de 2 supports tirés d'un plat de laiton de 6 sur lesquels les bâtis en tôle de laiton de 2 d'épaisseur viennent se visser.

Il faudra, pour l'instant les fixer sur un support car ce moteur possède un axe très bas.

|

| |

|

les "glaces"

Au nombre de 2 pour le sabot et pour l'inverseur tirée d'un plat de laiton de 6 d'épaisseur.

Une seule difficulté : l'attention qu'il faut porter au traçage ... sans se tromper de côté pour les perçages. |

|

On peut y aller à l'économie en tirant les glaces, le sabot et les supports de tubulures dans un rectangle de 60 de large. |

|

|

tubulures

Le problème a été de les placer horizontalement et à la même hauteur ce qui explique les petites contorsions de perçage pour la glace du sabot : il faudra amener la vapeur et assurer son échappement avec des trous parallèles qui ne passent pas par le trou du pivot !

Sur les photos on remarquera des tirants (tige filetée de 2 et tube de cuivre bien droit pour maintenir l'écartement. Ensuite ce sont les tubulures qui joueront cet office. Les trous pour ces tirants sont prévus sur le plan. |

|

La glace du sabot (à l'envers) avec deux bouchons travaillés pour s'ils ne viennent pas boucher les trous d'admission et d'échappement. La glace du sabot (à l'envers) avec deux bouchons travaillés pour s'ils ne viennent pas boucher les trous d'admission et d'échappement. |

|  Après perçage, on place nos supports, on vérifie que le tube est à la bonne longueur. Après perçage, on place nos supports, on vérifie que le tube est à la bonne longueur.

En faisant pivoter l'un des supports c'est plus facile. |

|

|

Montage des deux côtés. Montage des deux côtés.

En profiter pour préparer les joints en téflon de 0.25. |

|  Soudure à l'étain en intercalant du papier aluminium. Soudure à l'étain en intercalant du papier aluminium. |

|

|

l'inverseur

Il peut sembler incongru sur ce moteur qui ne démarra pas seul ou alors quand il est sollicité par un mécanisme, mais il est nécessaire pour l'expérience menée.

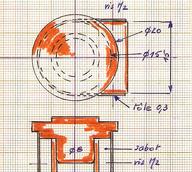

Il est tiré d'un rond de 20 qu'on amènera à 10 d'épaisseur. Les haricots ont une profondeur de 1.5.

Un petit montage pour obtenir le perçage à 90° du haricot. |

| | | |

|

les volants

Pour mener l'expérience, il en a fallu deux :

. celui intérieur soudé à l'étain à une roue dentée, supportera 2 aimants placé à 180° . (Les trous supplémentaires sont le reste d'une expérience et sont inutiles)

. celui extérieur en portera un

Et, si on veut se livrer à cette expérience, il faudra prévoir le calage de ces volants grâce à un porte-aimant fixé sur le bâti. |

|  | | volant intérieur |

|  | | volant extérieur |

|  | | porte-aimant |

|

|

|

|

|

expérience |

Il s'agissait de voir si un moteur oscillant à simple-effet pouvait démarrer seul.

Et désormais, on peut le démarrer et inverser le sens de la rotation à distance.

Voir toutes les dernières recherches et les vidéos dans cet | | album |

| |

|

album terminéDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|