Plus d'engrenages ni de moteur électrique pour, à distance, démarrer et inverser le sens de rotation du moteur.

C'est un peu mon "dada" et des inverseurs j'en ai construits plusieurs.

Celui-ci présentera l'avantage de la simplicité car tout sera obtenu à partir de l'inverseur de vapeur lui-même qui pourra même servir de vanne et réguler le débit ...

C'est encore un montage olé-olé mais il sera peaufiné pour une autre réalisation.

Les essais ont été faits à partir d'un monocylindre à double-effet parfaitement réglé et qui démarre, condition essentielle, à la moindre sollicitation. |

|

Un petit problème qui me passionne mais auquel je ne pensais pas revenir si tôt.

C'est un courriel de mon ami Philippe qui, reçu à la bonne heure, celle du premier café m'a remis sur le chantier.

Il me parlait d'un nouveau moteur français qui présentait la caractéristique de démarrer seul, le TM1 de la marque TYPHOON-MOTORS : article de promotion paru dans la revue Bateau Modèle.

Vous pouvez voir leur production à cette adresse : http://www.typhoon-motors.com/

De cette belle version du TM1, j'ai surtout retenu le levier placé à l'avant et qui semble venir titiller un toc monté sur un volant, ce qui suppose que le moteur revienne, à l'arrêt au même endroit. Du moins je le suppose. Ma réalisation sera plus simpliste et concernera le moteur oscillant.

|

|

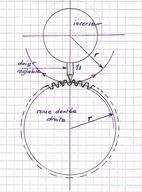

1 - cas du monocylindre oscillant à simple effet |

|

Et pourquoi pas tenter l'expérience avec les moyens du bord :

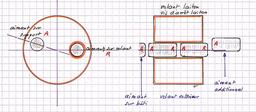

. un moteur oscillant de 3.6 cm3 (monocylindre à double effet) construit il y a bien longtemps mais qui est parfaitement réglé et démarre à la moindre sollicitation même à de très faibles pressions (probablement le fait qu'il soit équipé de pistons à coupelles de téflon)

. un inverseur utilisé pour le Simplex (monocylindre à simple effet) mais qu'il fallait démarrer avec un moteur électrique pour changer le sens de rotation

. et le petit truc du démarrage à distance (quelque centimètres !) du frère jumeau de ce moteur monté sur le camion Meccano

Voici donc, au dessus et à droite, la première expérience.

|

| |

|

|  | Le moteur de la chaloupe va servir à l'expérience

Il va falloir modifier la tuyauterie ...

|

|  | L'inverseur : un modèle très simple composé de deux haricots.

Il va falloir le modifier |

|  | Le système de démarrage monté sur le camion.

Il va falloir adapter le système. |

|

|

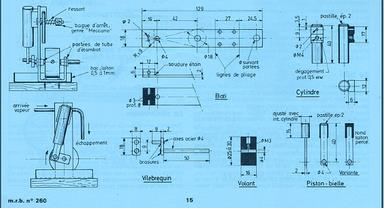

un moteur bien réglé

c'est probablement la condition essentielle pour que ce montage soit fonctionnel.

Admission : il n'y a que 0.20 mm de distance à parcourir entre la lèvre du trou d'admission pour arriver au trou du cylindre (fermeture totale de 0.40).

Echappement : la remontée en contre-pression est réduite.

Tangente O' = 1.25 / 11 = 0.1136 soit un angle de 6°30

Le sinus de cet angle est égal à 0.11320

Dans le triangle O'OB, 8 / sinus 6°30 = 37.5 / sin B et sin B = 0.5306 sot un angle d'environ 32°

La 1/2 fermeture est donc égale 38°30.

Pour l'angle A', même calcul et A' (angle obtus)= 180° - 32° = 148°

L'angle mort à l'admission est donc de 25°30.

On a donc une admission totale de 116° égale à l'échappement total, normal puisque le moteur oscillant est un moteur à distribution symétrique.

Le sens de rotation est indicatif car il dépendra du côté du bâti qui admettra la vapeur.

|

| |

|

un moteur modifié

Des modifications simples qui rendent à le rendre plus compact et à intégrer l'inverseur.

Cela a surtout consisté à enlever les tubulures existantes et à les remplacer par d'autres qui servent d'ailleurs à rigidifier l'ensemble.

Il est probable que je le modifierai encore en remplaçant le bâti arrière : pour l'instant le support de l'inverseur du Simplex a tout simplement été vissé sur le bâti arrière .

Pour ceux qui connaissent ce moteur, voici un aperçu des modifications.

Par contre il est probable que je le re-dessinerai entièrement car la page où il est présenté est bien tristounette ! Mais bon, c'était une de mes premières publications. Voir dans cet

album |

|

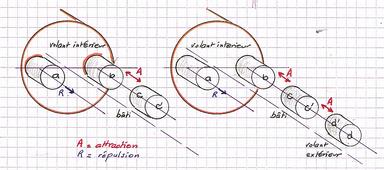

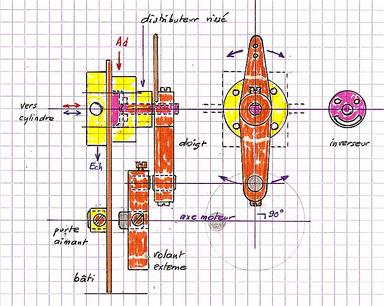

principe de fonctionnement

Le démarrage du Simplex à l'aide d'un moteur électrique apprend bien des choses :

. si on inverse au préalable l'admission, l'impulsion donnée par le moteur électrique (démarrage à droite ou à gauche) inverse le sens de rotation du volant et notre moteur démarrera, à la vapeur cette fois, dans un sens ou l'autre.

Petit rappel de cette expérience dans cet | | album |

|

Il suffirait donc de donner cette impulsion par un moyen mécanique en partant de l'inverseur lui-même :

. impulsion dans un sens grâce à un levier venant chatouiller un engrenage placé sur l'arbre moteur et ouverture au même moment de l'admission ; puis dans l'autre sens avec pour résultat une admission inversée.

Deux problèmes à résoudre :

. la conception de l'inverseur qui doit ouvrir l'admission presque immédiatement d'un côté ou de l'autre

. la transmission de l'impulsion |

|

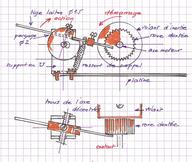

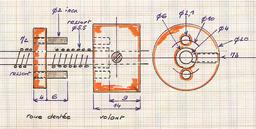

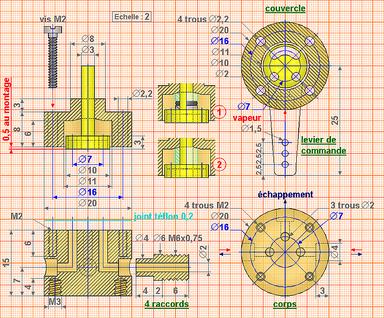

l'inverseur

C'est le modèle le plus simple avec deux "haricots" qui dirigent l'admission ou l'échappement vers le cylindre. |

|

Le corps , un simple parallélépipède de laiton percé de 4 trous sur lesquels se déplaceront les haricots et perçages sur les côtés : en haut pour l'arrivée de la vapeur, en bas pour l'échappement et sur les côtés en direction du cylindre par le biais du bâti. Le corps , un simple parallélépipède de laiton percé de 4 trous sur lesquels se déplaceront les haricots et perçages sur les côtés : en haut pour l'arrivée de la vapeur, en bas pour l'échappement et sur les côtés en direction du cylindre par le biais du bâti.

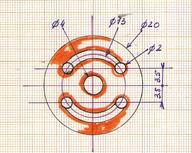

L'inverseur : un rond percé à diamètre 4 avec nos deux haricots. Il a été complété par le levier ou doigt : rond de laiton de 3 dont une extrémité est conique.

Ce type d'inverseur fuit généreusement si les surfaces ne sont pas correctement usinées ou si le serrage n'est pas suffisant.

On peut cependant y remédier en allant voir comment faire sur cet album :

trucs et astuces 3 - paragraphe 46 |

|

|

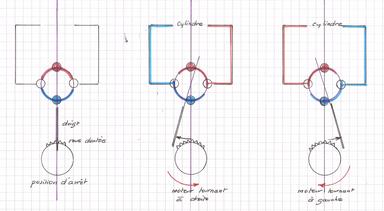

A gauche, l'inverseur tel qu'il avait été construit pour le Simplex : entre les extrémités des haricots, 4 mm ce qui donnait une fermeture de part et d'autre de 0.75 mm.

A droite, l'inverseur modifié avec les deux solutions prévues :

. sur la gauche, une idée qui est de mettre les cylindres sous pression : à l'arrêt un peu de vapeur passe de chaque côté et le moindre déplacement à droite ou à gauche donne un départ ... en flèche ! Peut être un peu trop car alors on supprime tout espoir de ralenti ...

. sur la droite, la solution que j'adopterai probablement lors de la réalisation définitive : amener les haricots à quelques dizièmes du trou ...

Les expériences ne sont donc pas terminées et c'est cet espace qu'il faudra définir avec comme objectif un démarrage lors de l'impulsion puis l'accélération grâce au déplacement du levier: une expérience facile à mener car il suffira de construire comme à gauche puis de revenir sur les haricots à la fraise - une nouvelle préparation culinaire ?.

|

|

Modifications de l'inverseur en allongeant les haricots. |

|

Ce n'est pas très visible, mais l'espace entre les haricots en haut est plus faible que celui du bas. En haut, on a vraiment une admission pendant la position d'arrêt. |

|

D'ailleurs, en procédant aux essais, le moteur démarre instantanément si on place l'inverseur de ce côté. Par contre, de l'autre on observe le ralenti ...

En étant attentif à la vidéo du premier essai vapeur on s'en rend compte. |

|

|

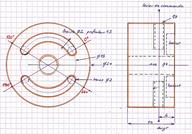

la roue dentée

C'est elle qui m'a donné le plus de soucis.

Les essais ont eu lieu avec divers modèles qui offraient des pas différents.

Attaquer directement une dent n'est finalement pas possible car on a presque à chaque fois un blocage sur la dent suivante, même avec le pas le plus important.

Alors ... il n'y avait plus qu'à en fabriquer une.

En réalité, dans un premier temps, elle ne sera pas séparée du rond de laiton de diamètre 20 comme sur le plan, la partie excédentaire (14 mm)servant de volant. |

|

|

Pourtant il existe une solution à laquelle je n'avais pas pensé sur le coup : utiliser un engrenage pour l'impulsion mais faire en sorte que le doigt ne vienne pas toucher la dent suivante en faisant en sorte que le doigt (taillé en biseau comme une dent) se trouve à l'extrémité d'un rayon égal ou inférieur à celui de la roue dentée à titiller ...

Cette solution conviendrait bien pour de petits montages.

Je viens de faire un essai qui n'est pas concluant car les dents de mon pignon sont trop petites et l'impulsion donnée n'est pas assez importante ... Peut-être qu'avec une roue récupérée sur une horloge ?

|

|

les essais et les observations

Le premier est fait au compresseur en utilisant la roue dentée fabriquée sur laquelle vient glisser le doigt qui donne l'impulsion.

Le système n'est pas parfait, on a l'impression d'être obligé à certains moments de "forcer" la position du doigt comme on le faisait sur le camion avec une tige plus souple ...

Le second est exécuté à la vapeur. A observer le ralenti excellent que l'on trouve d'un côté, ralenti dû à l' espace entre les haricots.

Un meilleur réglage de la position du doigt et de la roue dentée, mais parfois on retrouve le blocage ... Il faudrait reprendre à la main, dent par dent et voir celle qui bloque ou ... trouver une autre solution ! |

|

|

la souplesse

Il semble que si on se trouve parfois en position de blocage c'est que le système manque de souplesse.

Deux essais vont suivre :

. l'un avec la roue dentée précédente

. l'autre avec une roue à (de) chant

On sépare la roue du volant ; entre le bâti et la roue on place un ressort; puis un autre entre la roue et le volant qui va servir au blocage de l'ensemble.

La roue et le volant sont rendus solidaires par deux tétons en inox. |

| |

|

|

| premier système avec roue dentée droite |

| | second système avec roue de chant |

|

|

|

C'est meilleur et il n'y a plus de blocage si on règle bien la pression des ressorts.

Par contre le bruit est gênant : la solution consistera à obtenir un véritable ralenti avant le contact. Haricot à reprendre ! Bon, il est vrai aussi que je n'ai pas lésiné sur la pression du compresseur : 4 ou 5 bars, un peu beaucoup pour un arrêt silencieux , n'est-il pas ?

Il existe encore une autre solution que j'aimerais explorer si je trouve un pignon de ce type, mais beaucoup plus petit : |  |

|

|

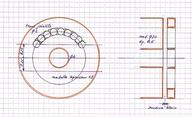

| dessiner l'inverseur avec de nouveaux haricots

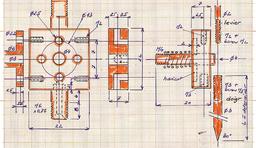

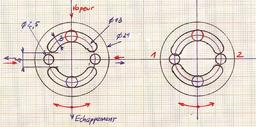

Cette fois, j'ai essayé de le prévoir par le dessin en prévoyant l'utilisation du diviseur EMCO UNIMAT à 24 crans (1 cran = 15°) : fermeture à obtenir pour l'arrêt et ouverture de l'admission au ralenti avant l'accélération et pour obtenir un perçage à 30° des trous, il a fallu passer à une largeur de 2 mm pour les haricots (3 mm comme auparavant réduit la fermeture)

. tracer le rayon du distributeur sur le corps (centre des haricots) et le trou du corps (diamètre 2.5). Ici le le rayon = 6.5 mm

. tracer le trou de diamètre 2,5 sur le corps

. tracer l'axe d'usinage à 30°

. tracer l'axe du haricot après impulsion : dans le cas de l'utilisation de la roue de chant de Meccano (25 dents sur un diamètre de 19.2) on obtient un angle d'environ 14°30

. on peut dessiner alors la partie du haricot à la fin de l'impulsion et voir si l'arrivée de vapeur est suffisante pour obtenir le ralenti ...

Il sera possible de modifier les performances de cet inverseur , non en touchant aux haricots (pas trop facile à repositionner et à agrandir avec la fraise) mais en agrandissant le trou sur le corps de 1/10ème en 1/10 ème.

|

|

|

Pour l'usinage, les repères sur le disque du diviseur sont notés en rouge. Pour l'usinage, les repères sur le disque du diviseur sont notés en rouge.

Il est possible de percer à 2.5 pus tarauder à M3 assez près des haricots de manière à ce que le contact du doigt avec la roue de chant ne modifie pas trop la position de l'inverseur et lui garde son étanchéité (relative !). |

|  Usinage avec le diviseur : le mandrin doit être serré fortement sur le disque Usinage avec le diviseur : le mandrin doit être serré fortement sur le disque

. on commence par percer 4 trous de diamètre 2 à 1.5 de profondeur

. on rend inopérant le téton de blocage du diviseur en insérant une cale entre lui et le bâti : le disque peut tourner librement

. placer la fraise dans un trou et rejoindre l'autre par petite passe en tournant le diviseur (pas le mandrin) |

|

|

L'inverseur est alors poncé sur le corps avec la méthode indiquée plus haut. L'inverseur est alors poncé sur le corps avec la méthode indiquée plus haut.

On a beau avoir un outil parfaitement affûté, on a beau terminer par une passe légère et tout doucement, il restera toujours des stries pratiquement invisibles et seul le ponçage permet - en parti - de les faire disparaître. |

|  Usinage sans diviseur : c'est tout à fait possible mais plus long. Usinage sans diviseur : c'est tout à fait possible mais plus long.

On fabrique une rondelle de 1.5 d'épaisseur d'un diamètre plus important(soudure à l'étain sur un tube pour l'usinage) ; on trace les parallèles à ne pas dépasser, on perce des trous tangents et on finit à la lime (il en existe des très fies).

Soudure à l'étain sur un rond puis reprise de m'ensemble au diamètre final. |

|

|

Pour l'axe, deux méthodes.

La classique consiste à placer l'axe dans le diviseur, à plaquer l'ensemble sur le corps (serrage) et à souder à l'étain un petit bout dépassant de la partie mobile. On reprendra au tour ensuite.

La seconde est celle de la photo (je n'avais plus de rond de 4) : tige filetée M3 dans un tube 3 x 4 ....

Dans les 2 cas le ressort doit être du genre costaud ! |

|

|

On ne peut pas la monter directement.

Le montage décrit dépend des capacités du mandrin du tour et le mine n'acceptant au maximum que le foret de 8 ...

Reprise au tour de la bague en laiton de la roue de chant à diamètre 8 (elle fait 9 de diamètre).

Usinage d'une bague percée à 8 avec vis de blocage.

|

|

Filetages pour recevoir les tétons. Ils ont plus écartés que précédemment pour se trouver dans la bague et non la roue.

Il faudra percer de même sur le volant.

J'ai fini par percer à 2.2 pour permettre une bonne pénétration. |

|

|

Petit problème observe : cette roue de chant est prévue pour être bloquer par vis sur une tige de 4 et elle présente beaucoup de jeu ce qui est nuisible au bon contact avec le doigt. Petit problème observe : cette roue de chant est prévue pour être bloquer par vis sur une tige de 4 et elle présente beaucoup de jeu ce qui est nuisible au bon contact avec le doigt.

On reperce la roue à diamètre 5 ; on ajuste serré un tube en laiton de 4 x 5) ; on coupe à longueur et ... |

|  ... et on se paie le luxe si on en possède un de passer un alésoir de 4. ... et on se paie le luxe si on en possède un de passer un alésoir de 4.

Plus aucun jeu et le fonctionnement est bien meilleur. |

|

|

montage

Il est temps de lui donner un meilleur aspect : démontage, peinture et pendant que ça sèche, lustrage des laitons. |

| |

|

|

les derniers essais

L'un a eu lieu avant la mise en peinture et montrait les possibilités de ralenti et d'accélération ; le suivant levait le dernier doute, celui de l'utilisation à distance. |

|

|

Pour l'utilisation avec un servo, il restera à trouver la bonne longueur du bras pour obtenir le débattement maximum et la pleine accélération.

L'essai a été fait avec le seul servi disponible et la radio 2 voies n'a pas de levier cranté ... Un bon réglage et il devrait être possible d'obtenir dans un sens ou l'autre, la position d'arrêt, celle de démarrage au ralenti et l'accélération.

|

|

on n'invente plus rien en vapeur ...

Un courrier des Pays-Bas de Félix Heulkem'invitait à visionner une vidéo postée il y a huit mois.

Ce que j'ai fait pour découvrir un système pratiquement identique mais beaucoup plus élégant ! |

| |

|

une possibilité à explorer

Quand on voit les résultats obtenus ci-dessous avec le monocylindre oscillant à simple effet, on peut imaginer transposer à ce moteur le même système et, dans ce cas, une énorme simplification ... A suivre ! |

|

2 - cas du monocylindre oscillant à simple effet |

|

C'est également fonctionnel, tout au moins pour le démarrage à distance ce qui est déjà une sacrée avancée. Voilà de quoi réconcilier les vaporistes amateurs avec le monocylindre ...

Par contre j'avais abandonné assez vite en pensant que le monocylindre à double-effet serait plus intéressant.

Comme je vais refaire ces fameux haricots à la fraise pour le moteur qui a servi aux expériences, et avec ces haricots en rab, je reprendrai les essais avec le Simplex. |

|

calage du volant

L'esprit occupé par le moteur précédent, j'ai essayé de reproduire la même chose.

Tout a commencé par la recherche d'un procédé permettant au volant de revenir à l'arrêt à la même positionet on peut y parvenir à l'aide d'aimants. |

|

| | les aimants |

|  | | volant percé |

|  | | calage des aimants |

|  | | un premier montage |

|

|

premier essai

avec 2 équerres métalliques cette fois.

Les aimants sont à 180° et à 90° de la tige du piston.

Lancement pour l'instant avec la roue dentée droite.

Le volant se repositionne au même endroit après chaque fonctionnement. Et ceci dans les deux sens.

J'ai essayé également 1 et 4 aimants, mais 2 semblent parfaits. Plus d'une centaine d'essais mais il en faudra d'autres. |

| |

|

Les essais ont été suspendus car je voulais terminer le moteur précédent et surtout car il faut refaire un autre oscillant monocylindre à simple effet.

Ce dernier devra présenter les caractéristiques suivantes :

. peu de fermeture entre FA et OE

. utilisation de roulements qui n'existent pas sur le Simplex

. arbre plus long que celui du Simplex

. réglage facile de l'entrefer ...

But recherché : obtenir un moteur démarrant d'un côté ou de l'autre dès que l'admission se produit, problème de calage à résoudre semble-t-il ... Et, normalement, il ne devrait plus y avoir besoin d'impulsion. On peut rêver !

Le moteur est construit et les plans sont disponibles dans cet

| | album |

|

une première tentative

a consisté à reproduire la configuration de l'essai montré en vidéo en remplaçant les équerres par un morceau de tôle.

La force des aimants (900g) est telle qu'il est nécessaire de coller la tôle à l'aide d'une pince : une petite vis à la place de la pince et on obtiendrait le réglage de l'entrefer !

Mais ce n''est pas ça et cette fois malgré une multitude d'essais avec des positions différentes du porte-aimant par rapport à l'axe du cylindre ... |

|  | | montage |

|  | | serrage |

|

|

une idée

pour que le disque du vilebrequin revienne au même endroit.

Sa forme le prédispose déjà à cela mais on peut encore augmenter le déséquilibre en le plombant.

Il suffit de percer le disque (ici diamètre 8) et d'y placer des rondelles obtenues avec un emporte-pièce dans de la tôle de plomb : on gagne 2.5 grammes ... !

Les rondelles sont collées à la cyano et il faut déplacer la vis de serrage sur l'axe. |

| | |

|

des roulements

Cette modification n'apporte rien. Par contre, en faisant tourner l'axe à la main, on observe une rotation de moins en moins bonne.

Ce moteur ne comporte pas de roulements mais des coussinets autolubrifiants. Je ne sais pas si mon explication est bonne, dès que de l'huile arrive sur ces coussinets (et il en faut !), un freinage se produit. Si on essuie l'axe en inox et l'intérieur du coussinet, tout tourne à nouveau correctement.

La solution : tout démonter et remplacer les coussinets heureusement soudés à l'étain par des roulements.

Et, ce n'est pas encore ça !

Alors, pensant que c'est impossible, retour à la solution précédente et installation d'un démarreur - inverseur. |

|

les aimants

J'ai fini par les disposer autrement et d'inverser leur action :

. le premier va être attiré par un autre aimant placé à l'extérieur du bâti (voir sa fixation sur la photo)

. le second va être repoussé par cet aimant

J'ai même essayé d'en mettre 3 puis 4 mais c'est la première solution qui donne les meilleurs résultats. J'en ai même mis un second sur le bâti ... sans résultat probant.

Le compresseur a tourné des heures pour la grande joie des voisins. |

|

nouvel inverseur

Les premiers essais ont été réalisés avec le tout premier mais dans le cas présent, il est nécessaire de couper l'admission avant que le doigt ne vienne toucher la roue de chant. Sinon, on change le calage.

Alors, un autre usinage qui permettra cet arrêt : traçage avant de percer le trou central, perçage des 4 trous limitant les haricots, et utilisation du diviseur pour le fraisage.

Et cette fois, ça tourne ... mais c'est un peu frustrant. |

| |

|

la première bonne surprise

Avant de tout démonter pour la mise en peinture, un dernier essai et voilà ce coquin qui démarre tout seul alors que l'inverseur était en position d'ouverture.

J'observe et me rends compte que le disque du vilebrequin ne revient pas à la perpendiculaire. Mesure de l'angle qui est d'environ 5°. J'avais probablement dû serrer le disque porte-aimants autrement qu'à l'horizontale ... coup de chance.

De multiples essais pour vérifier cette mise en route dès l'ouverture de la vanne avec ce calage que j'ai essayé de modifier pour finalement toujours revenir au même.

En fait, mes essais de calage étaient toujours réalisés avec des angles trop importants !

|

| |

|

Soit ce n'est pas parfait.

Cependant, si on observe le début de la vidéo, on voit lors de l'arrêt de l'admission le disque s'arrêtant à une mauvaise position puis revenant à sa place (je ne pousse pas).

A un autre moment, il suffit de titiller la vanne pour la mise en marche.

Il est donc possible que ce moteur ne soit pas encore au top pour ce type de démarrage.

Recherches des causes :

. peut-être le piston à coupelles de téflon qui est parfait pour la pression mais offre toujours une légère résistance lors du déplacement dans le cylindre

. peut-être une contre-pression encore trop forte alors que la fermeture totale n'est que de 60°

. peut-être trop de distance entre l'aimant du bâti et ceux montés sur l'arbre ...

|

|

la seconde bonne surprise

Je pensais l'affaire terminée, démontais le tout, mettait en peinture quand, lors du remontage et devant fabriquer un autre volant, une autre idée permettant d'améliorer le retour en position de calage : pour cela il suffit de transformer ce volant en y ajoutant un aimant qui se placera devant celui du bâti.

Sur la droite, le croquis montrant la position des aimants dans la première version et dans la seconde. |

|

| | le nouveau volant extérieur |

|

première version :

b et a s'attirent et sont censés placer le vilebrequin en position de démarrage. clorsqu'il passe devant b s'en éloigne et facilite de ce fait le re-positionnement de b et c

seconde version :

même comportement pour a,b, c mais en plus c' et d' s'attirent |

|

|

Certes j'avais déjà observé la possibilité d'un démarrage dans l'autre sens mais cela restait trop aléatoire. Cette fois, ce démarrage est assez facile à obtenir :

. soit directement

. soit en remuant un peu l'inverseur ce qui doit avoir pour effet un nouveau calage propice au départ ...

Bon, il y a encore des choses à découvrir et, si vous avec des idées ou des observations, vous pouvez participer directement en cliquant sur le lien en bas de page : "ajouter un commentaire". |

| |

|

continuation des recherches

Il est vrai qu'il est difficile de s'arrêter tant le sujet est passionnant.

Petite reprise avec cette observation : la bonne position de démarrage est celle relevée sur le cylindre puis relevée sur le croquis, soit un angle de 7°30 environ qui fait que le trou du sabot se trouve en pleine admission.

La recherche a donc consisté à obtenir ce calage tout en sachant que l'on supprimera toute possibilité de changement de sens de rotation ...

Cependant, pour ce type de moteur c'est déjà un progrès car on n'aura plus à lancer l'hélice ou le volant pour démarrer le moteur et qu'on pourra commander cette manoeuvre à distance ...

|

| | |

|

|

... et, j'ai ressorti les aimants :

. première modification, le volant en a reçu deux dans un premier temps pour une expérience olé-olé puis finalement il a été réduit en épaisseur (7 mm) pour n'en conserver qu'un qui le traverse : aimant de diamètre 5 et de longueur 10 de force 900 g

. deuxième modification avec l'ajout d'un autre porte-aimant sur le bâti dont la polarité s'oppose à celle de l'aimant du volant intérieur. Même force.

Et, ce qui se produit est intéressant au moment où notre inverseur (qui devient une simple vanne !) se trouve en position neutre : le volant extérieur repoussé par un aimant et attiré par l'autre va mettre notre sabot en position de démarrage.

La réaction n'est pas toujours immédiate et rien ne sert de titiller comme auparavant.

J'avais décidé d'arrêter là mes recherches quand une intervention sur un forum m'incitais à les reprendre ... si près, semblait-il du but ! |

| |

|

le dernier essai

et, cette fois ce sera le bon.

En partant du résultat obtenu précédemment, il suffit de régler le jeu d'aimant pour obtenir à l'arrêt, un positionnement au PMH et, à partir de là, de déplacer le volant extérieur d'un côté ou de l'autre : déplacement minime de quelques degrés.

Ce déplacement sera obtenu facilement grâce à ... un aimant !

|

| |

|

| disposition des aimants

Contrairement à ce qu'on pourrait penser, ces aimants ne constituent pas une gêne pour le démarrage. Je n'y connais rien mais il semblerait que certaines forces s'opposent.

Très important : il faut laisser un jeu d'au moins 1 mm au total de part et d'autre des roulements pour que ces forces puissent s'exprimer, sinon, avec le jeu habituel de 1 ou 1/107me on sera en situation de blocage.

Et on pense tout de suite au problème d'une éventuelle liaison avec un cardan. Le demi-cardan dessiné permet justement ce coulissement d' 1 mm sans aucun problème pour la liaison ...

Image extraite du forum Blooo postée par Georges.

|  |

|

|

cas d'un moteur "normal" |

Il est vrai que les essais ont été réalisés avec un moteur vraiment au point et on peut se poser la question du devenir de ce "truc" avec un moteur moins élaboré.

J'ai voulu tester avec le "moteur de base" et, celui qui me semblait convenir le mieux était celui de Bernard RETF, le "moteur du week-end" que beaucoup ont construit pour, malheureusement, attraper le virus de la vapeur.

En voici le plan, vraiment tout simple et dont la réalisation ne comporte pas de roulements, donc susceptible d'offrir une certaine résistance.

Depuis 1988, il me suis partout et a subi bien des expériences : quelques aménagements et il sera prêt pour en subir une autre (je l'avais construit aux Marquises avec un outillage basique et déjà, sachant que j'allais l'installer dans une chaloupe, je me demandais comment obtenir la commande à distance).

25 années d'attente pour réaliser ce rêve !

|

|

|

Le moteur dans son "jus". Un petit essai au compresseur : il tourne toujours ... Le moteur dans son "jus". Un petit essai au compresseur : il tourne toujours ... |

|  Préparation d'un support pour l'inverseur (qui ne sera pas monté) : laiton de 2 d'épaisseur sur 25 de large. Préparation d'un support pour l'inverseur (qui ne sera pas monté) : laiton de 2 d'épaisseur sur 25 de large.

Au bas 2 trous pour des vis M2 qui permettront la fixation sur le bâti d'origine.

3 trous de diamètre 6 : le central pour passer dans le palier existant et les latéraux pour recevoir les supports des aimants. |

|

|

A gauche le volant intérieur avec ses deux aimants fixés à 180°. A gauche le volant intérieur avec ses deux aimants fixés à 180°.

Au centre le bâti arrière et les supports soudés à l'étain à 180° également.

A droite le volant extérieur et ses deux aimants placés à 90° : l'un attiré par un aimant du bâti, l'autre servant à déplacer l'axe du cylindre. |

|  Le montage final : il faut là aussi respecter le jeu de 1 mm dont il est question ci-dessus. Le montage final : il faut là aussi respecter le jeu de 1 mm dont il est question ci-dessus. |

|

|

Il faut caler le cylindre dans cette position, le piston au PMH. Il faut caler le cylindre dans cette position, le piston au PMH. |

|  Vue de l'arrière après le calage du volant extérieur. Vue de l'arrière après le calage du volant extérieur.

Au-dessous, le "doigt" qui servira à déplacer le volant extérieur et à amener le cylindre en position de démarrage.

|

|

|

Et il ne reste plus qu'à essayer.

Comme on le voit ça fonctionne malgré ses imperfections. Il n'y a plus qu'à ...

Inutile donc de continuer à transformer ce moteur dont je ne saurais que faire pour l'instant ! Je préfère le garder en l'état. |

| |

|

un dernier problème à résoudre ... | ... est celui de l'inverseur qui, dans sa version la plus simple, subit de fortes contraintes et finira par générer des fuites importantes.

Une solution : faire en sorte que les contraintes ne touchent pas à l'inverseur en choisissant un autre modèle. |

|

| | exemple de montage |

|  | | plan disponible | |

|

|

un peu de doc ... | un commentaire

de Papeteme propos du "titillement" sur le forum Passion -Usinages

"Avec le "titillement" de l'inverseur pour obtenir les 2 sens de rotation, tu viens de réinventer le système de marche arrière qu'avaient les vieux tracteurs semi-diesel Lanz des batteuses de notre enfance. Le principe était de couper l'injection de ces énormes mono-cylindre et de profiter des derniers balancements alternatifs de l'embiellage avec les gros volants pour remettre la gomme quand ils tournaient à l'envers : ce ne serait pas aujourd'hui l'idéal pour faire en ville un créneau. Les chauffeurs de l'époque, du haut de leur siège métallique surveillait la jante (celle où ensuite était posée la courroie)du gros volant pour capter le bon sens."

une lecture trop tardive

sur le forum de la CAV de JC LABROT

" ...en position échappement il suffit de renvoyer de la vapeur dans cette position et le moteur partira en sens inverse sans aucune intervention, extérieure .

La seule position ou le moteur ne démarrera pas sans aide extérieure c'est lorsque la lumière du moteur est exactement entre les deux lumières du bâti.

C'est pour cette raison que certains vaporistes navals installaient un dispositif rendant instable tout arrêt du moteur dans cette position . Un coup en avant ou en arrière le moteur partait tout seul dans un sens ou dans l'autre . La commande de ces moteurs par radiocommande se fait surtout avec une vanne a tiroir rotatif pouvant inverser le sens de la vapeur."

Là j'aimerais bien avoir une idée de ce dispositif. |

|

|

|

album à poursuivre ...Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|