Le choix de la catégorie n'est peut être pas bon et certains préféreront moteur à distribution rotative en tête ou moteur à valve en tête ! Cependant il n'y a pas rotation mais oscillation.

Alors ...

|

|

En fait il y a longtemps que l'idée traîne dans mes cartons - au moins deux ou trois ans - avec ce petit moteur utilisant ce principe de distribution et que je regardais de temps en temps.

Je ne l'ai pas réalisé me contentant d'observer son mode de distribution, et encore en n'étudiant que le distributeur.

La première étude portera donc sur un monocylindre.

|

|

|

1- recherches pour la réalisation d'un monocylindre |

|

Première étude entièrement reprise grâce aux observations de Patrick LECLERE.

|

|

1 - principe du moteur de référence

2 - les angles et le rapport excentrique / levier de commande

3 - la bielle : déplacement, longueur

4 - le début de l'admission

5 - la position des axes des trous

6 - calcul du diamètre des trous

|

| 7 - mettre de l'avance à l'admission

8 - le distributeur

9 - diagramme de distribution

10 - méthodologie

11 - documentation |

|

|

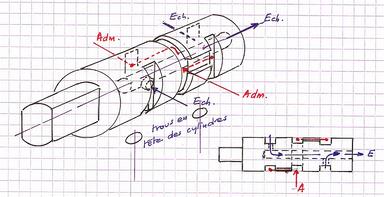

1 - principe du moteur de référence

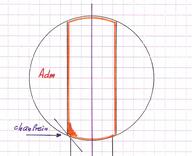

Au dessus du cylindre, un distributeur oscille et présente alternativement l'admission et l'échappement La tête du cylindre est percée de 2 trous : un pour l'échappement et l'autre pour l'admission : les deux trous sont nécessaires dans ce cas car le distributeur en présente deux. Mais il est possible de faire autrement et d'utiliser des "plats" comme avec le moteur à distribution sur le vilebrequin.

Cette oscillation se fait par l'intermédiaire d'un levier actionné par une bielle dont le déplacement est limité par un excentrique placé sur l'arbre moteur (le calage de la bielle se faisant à 90°). |

|

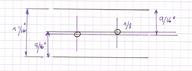

Reprise partielle du plan de base car je n'ai pas saisi le mode d'oscillation :

. le distributeur est construit à partir d'un rond de 3/16 de diamètre soit 4.7625 mm que l'on pourrait transformer en rond de 5.

. l'auteur perce des trous n° 42, soit 2.49 mm que l'on doit remplacer par un foret de 2.5.

On obtient alors le croquis suivant ou l'on observe que, tout comme sur un oscillant classique il existe une fermeture entre le trou menant au cylindre et ceux de l'admission et de l'échappement.

|

|

|

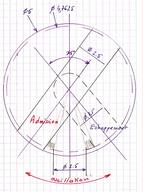

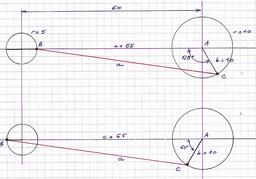

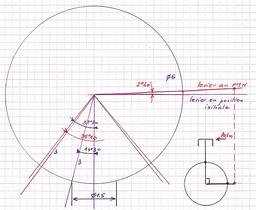

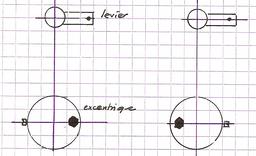

2 - les angles et le rapport excentrique / levier du distributeur

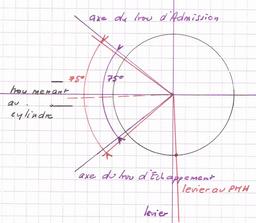

Il s'agit des angles qui vont servir à percer le distributeur et à le faire osciller.

On voit, sur le plan de base, que les trous d'admission et d'échappement se trouvent sur 2 axes à 75° . J'ai essayé d'autres valeurs mais c'est la plus pratique quand on possède le diviseur du tour Unimat qui permet cette rotation pour le perçage.

Pour l'oscillation, je n'ai pas saisi celle du plan de référence, ... Alors après quelques essais, le déplacement idéal du distributeur m'a semblé devoir produire une oscillation de 60° : 30 vers le haut et 30 vers le bas.

Dans ce cas, on dessine un triangle équilatéral dont les côtés sont égaux au double du diamètre de l'excentrique et si on applique : cote excentrique x 2 = cote du levier on peut modifier à volonté la cote de 120 ... on aura toujours le même déplacement du levier.

|

|  | | Une propriété intéressante car, même en modifiant l'entraxe, ou en augmentant les diamètres, on obtient les mêmes propriétés si on respecte r = x et R = 2 x. |

|

|

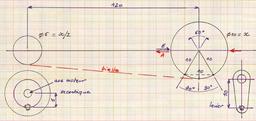

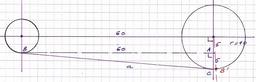

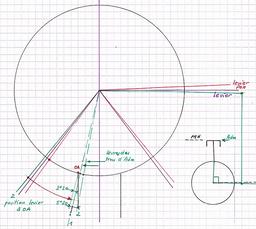

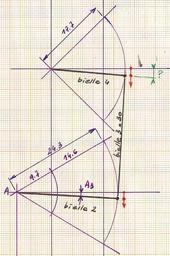

3 - la bielle : déplacement et longueur

Le levier qui commande le distributeur est actionnée par une bielle commandée par un excentrique qui, une fois de plus porte bien son nom car sa position précise m'avait échappée.

Il faut considérer que l'excentrique se trouve dans les positions extrêmes du levier (4 et 2) et que l'amplitude est égale à 60°.

Les positions intermédiaires (1 et 3) seront ... excentriques et il faudra en tenir compte !

A noter qu'on obtient une distribution asymétrique et non plus symétrique comme avec l'oscillant classique. |

|

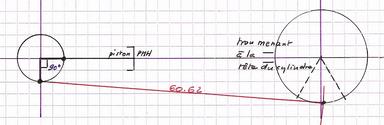

Calcul de la longueur de bielle (le maneton de l'excentrique est en B) :

. premier croquis :

Cos A = Cos 120 = - Cos (180 - 120) = - Cos 60 = - 0.5 = (b² + c² - a²) / 2 bc et a = 60.62

second croquis :

Cos A = 0.5 = (b² + c² - a²) / 2 bc et a = 60.62

|

|

4 - début de l'admission

Le début de l'admission devrait se faire, au plus tard, au moment où le piston est au Point Mort Haut (PMH).

Sur ce croquis, à gauche, la position du maneton au moment du PMH ( à 90° de l'axe du piston) et, à droite, en rouge, la position de la bielle.

La position du levier n'est donc pas parallèle à celle du maneton : position dont il va falloir tenir compte car le levier détermine par construction l'emplacement des axes des trous.

|

|

5 - modification de la position des axes des trous |

|

Les angles ont été exagérés pour mieux visualiser.

Constatation, l'axe du trou d'admission est plus proche du trou menant à la tête de cylindre, celui de l'échappement s'en éloigne et, pour une réalisation correcte, il est bon d'en tenir compte et donc de calculer cet angle.

On peut le faire simplement en calculant de combien a "monté" notre bielle par rapport à la position initiale du levier. |

|  |

Dans ABC rectangle, a² = 60² + 5² et a = 60.21.

La bielle a donc avancée de BB' (60.62) - BC (60.21) = 0.41

et 0.41 donne un angle de : Sin = 0.41 / 10 = 0.041 soit 2°20 |

|

|

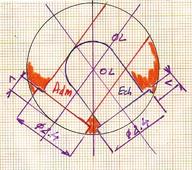

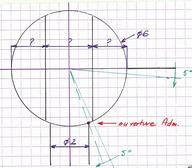

6 - calcul du diamètre des trous

Pour le trou menant à la tête de cylindre, le premier calcul avait donné un diamètre de 1.3. Cela fonctionnait (voir la première vidéo) mais il lui arrivait de se boucher ... Arbitrairement il a été fixé au diamètre 1.5.

Les calculs sont faits pour des 1/2 trous. |

|

Pour arriver à la lèvre du trou menant à la tête du cylindre, il reste 35°10 - 14°30 = 20° 40.

Ce qui donne un 1/2 trou de :

Cos 20°40 = 0.93565 =( a² + b² - c²) / 2 ab = (9 = 9 - c²) / 18 et a = 1.07

> il faut donc percer un trou de 2.15 qu'on peut arrondir à 2.2 (légère avance !).

Pour l'Echappement, aucun problème, il se produira au moment de FA avec un retard de 2°20. |

|

7 - mettre de l'avance à l'admission

C'est possible en augmentant le diamètre du trou d'admission. Généralement la valeur retenue est de 5 °.

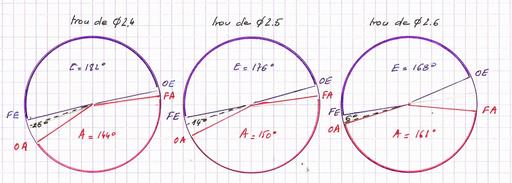

Deux cas sur ce croquis :

. perçage à 2.4

. perçage à 2.6 |

|

1 - trou de 2.4 de diamètre : 1 - trou de 2.4 de diamètre :

le 1/2 trou (1.2) donne un angle de 23°,

Ce qui fait qu'après une rotation de 20° 40, notre 1/2 trou à 23) donnera une avance à l'admission de 23° - 20°40 = 2°40.

2 - trou de 2.6 de diamètre :

le 1/2 trou ( 1.3) donne un angle de 26°

On aura une avance de 5°20.

|

|

Si on peut augmenter sans problème le diamètre du trou d'admission, il n'en est pas de même pour celui de l'échappement. Ainsi, dans ce dernier cas (avance à l'admission de 5°20), il ne faut pas pour ce trou dépasser le diamètre 2.4 sinon l'échappement s'ouvrira alors que l'admission n'est pas fermée.

Quand on parle de mettre de l'avance à l'admission, on voit aussitôt des réglages peu faciles à obtenir car on agit sur le calage de l'excentrique. Pour ce type de moteur, il suffit de modifier le diamètre des trous.

|

|

une solution une solution

Pour procéder aux essais, je n'ai pas repercé entièrement les trous : positionnement dans l'étau avec un rond de 2 puis perçage sur 1 de profondeur.

Et conscient de mes problèmes d'usinage et de précision, je me suis d'abord contenté de percer à 2.4 , essai suivi d'un reperçage de l'admission à 2.6 (tout en laissant l'échappement à 2.4), et même à 2.7 ! Mais cela ne vaut plus la chandelle car l'amélioration ne porte que sur 100 ou 200 tours de plus à la minute). |

|

8 -le distributeur

La distribution par des trous est donc un bonheur car, il sera possible d'intervenir à ce niveau par la suite. Le premier moteur est ainsi né par une augmentation progressive des trous ...

1 - rond en laiton de diamètre 6 (l'inox serait préférable !)

2 - les trous d'admission et d'échappement seront percés pour commencer à diamètre 2 ; celui de l'admission traverse le distributeur et celui de l'échappement rejoint un trou percé dans l'axe

3 -trous communiquant avec la tête du cylindre dont le diamètre va être déterminé par le calcul

4 - angle formé par les trous : 75°

5 - le distributeur oscillera de 60°

|

|

premier essai

Ainsi conçu et aussi imparfait qu'il soit, il va démarrer facilement et tourner d'abord à l'air.

Mon compresseur ayant rendu l'âme (mes voisins sont contents !), en attendant le suivant je me suis rabattu sur un compresseur pour peinture dont la pression est anémique ce qui ne l'empêche pas de l'entraîner : bonne nouvelle !

Puis à la vapeur avec des résultats encourageants puisque, à 0.5 bar il démarre gentiment.

Le bruit que l'on entend n'est pas celui du moteur mais celui du plateau qui fait caisse de résonance ...

|

| |

|

9 - diagramme de distribution

En réaliser un aiderait à mieux comprendre les résultats obtenus ci-dessous.

Une journée et la moitié d'une nuit à me servir de la calculette et ... rien de rien sinon un mal de crâne ! J'ai renoncé et ai construit ce petit truc pour avoir une idée ... |

|

Petit montage sur une chute de placoplâtre avec des rondelles de carton fort, une baguette et des clous de modélisme collés à la cyano.

Pour ce montage, multiplication des cotes par 5, mais par 10 ce serait encore mieux.

Bien évidemment ce n'est pas précis mais cela donne une idée des résultats que l'on peut espérer avec des trous de différents diamètres sur le distributeur. |

|

|

La lecture semble cohérente : plus on augmente le diamètre des trous et plus les performances sont bonnes. La lecture semble cohérente : plus on augmente le diamètre des trous et plus les performances sont bonnes.

Après la reprise des trous à 2.4 mais ... pourquoi pas essayer les autres ? Alors, 2.5 et 2.6 dans la foulée ... |

|

D'autres mesures avec des trous de diamètre 2.4 et 2.6 : un peu plus précis en portant les positions sur du papier plutôt que sur le placoplâtre et, en n'oubliant pas, cette fois de noter la position du piston à chaque ouverture ou fermeture.

|

|

Avant d'effectuer une autre série d'essais à la vapeur une petite modification a été apportée au piston : ce dernier réalisé dans un rond de 12 ne coulissait pas correctement dans un tube de 12 x 14 probablement légèrement ovalisé et il m'avait même fallu le reprendre au tour - un véritable électron libre !

La première gorge est passée de 0.5 de profondeur à 1 et un cordon de téflon tressé a été posé. Résultat pour l'instant garanti. |

|

Une autre nécessité est celle du remplissage du graisseur avant chaque essai, pour l'instant, huile d'olive ... |

|

essais

Ils ont repris après la construction et on peut observer le dernier au bas de cet | | album |

|

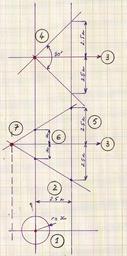

10 - méthodologie pour une conception personnelle

pour un moteur ressemblant à celui qui a été construit :

1 - calcul de la cylindrée donc de la course

2 - croquis d'implantation générale pour vérifier que la tige de piston ne touche pas le bas du cylindre

3 - fixation du diamètre de l'excentrique et donc du levier

4 -calcul de la longueur de l'excentrique

5 - détermination du diamètre des trous et réalisation du distributeur

|

|

|

Pour le moteur de base, un dossier que l'on pourra télécharger à partir de cette page : moteur n° 16 Pour le moteur de base, un dossier que l'on pourra télécharger à partir de cette page : moteur n° 16

album |

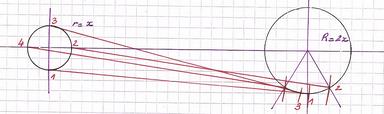

|  Un tableur pour calculer la longueur d'une bielle en fonction de l'amplitude offert par Patrick LECLERE : Un tableur pour calculer la longueur d'une bielle en fonction de l'amplitude offert par Patrick LECLERE :

A partir de cet outil, vous fixez votre entraxe puis vous entrez des valeurs pour R et r à la recherche de l'amplitude souhaitée ... Superbe, on arrive même à trouver R et r pour obtenir une amplitude de 90°!

Cliquer sur l'image pour accéder au fichier .ods. |

|

|

|

Quelques gravures extraites de l'ouvrage "Steam Engine Principes and practice, de Terrell CROFT" |

|

|

2 - recherches pour la réalisation d'un bi-cylindre |

|

1 - la "tringlerie : une solution complexe

2 - la "tringlerie" : une simplification

3 - la distribution

4 - le distributeur

|

| 5 - réglages

6 - sens de rotation

7 - autres idées

8 - participation |

|

|

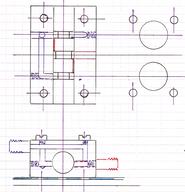

Cette fois, c'est ce moteur qui servira de base à la réflexion. Cependant c'est essentiellement le fonctionnement de l'ensemble des bielles (la t"ringlerie") qui sera au départ, l'objet de la plus grande recherche.

Pour ce moteur, il existe un plan (n° 19) qu'on peut télécharger en allant sur cet

album |

|

1 - la tringlerie : une solution complexe

C'est cet ensemble de bielles qui donne tout son charme à ce moteur.

Le déplacement final du distributeur de 90°, soit 45 de part et d'autre pose problème, mais une étude par le dessin permet de trouver une solution en partant de l'idée de l'auteur : installation d'une bielle relais dont le déplacement se fait à partir d'un point fixe désaxé.

|

|

recherche par le dessin du mouvement à obtenir

x est une valeur de référence |

|

remplacement de x par 5, choix du rayon de l'excentrique

toute autre valeur conviendrait |

|

|

1 - le rayon de l'excentrique

2 - tracer 2 axes parallèles à 2.5 x

3 - placer les entraxes (ici, 6 x) ; à noter que celui entre le distributeur et le point fixe ne peut pas être inférieur à 5 x

4 - tracer l'angle de 90° partant du distributeur : cet angle sera assuré par un déplacement de 5 x (2 x 2.5 x)

5 - reporter la longueur de 5 x face au point fixe de part et d'autre d'une perpendiculaire passant par le point fixe

6 - porter le déplacement assuré par la bielle de l'excentrique, soit x et x

7 - joindre les repères pour obtenir le point fixe (le triangle obtenu n'est pas équilatéral).

|

|

Dans ABC, AB² + BC² = AC² et AC = 14.57 .

L'angle D = l'angle A et tangente A = BC / AB = 7.5 / 12.5 = 0.6 .

Dans ADE, tangente D = 0.6 = EA / DE et DE = 8.33 .

Dans ADE, DA² = DE² + EA² = 8.33² + 5² et DA = 9.71.

Dans FGH, FG² = FH² = FG² = 12.5² + 12.5² et FG = 17.67 . |

| | Croquis final avec cotation arrondie. |  |

|

|

Vérifications avant de passer à la réalisation du moteur : |

| | | | une contribution de Patrick. | |

|

|

|

Pour la réalisation pratique, je n'ai pas, comme l'auteur, utilisé de matériaux nobles et on n'obtient pas ce bel ensemble : |

|

Pour les bielles, je me suis contenté de plat en laiton de 1.5 x 4. Les axes sont percés à 2.2 pour pivoter sur des vis à fabriquer : |

|

La tête de ces vis est soudée à l'étain sur les bielles menantes , un écrou se bloque en fin de filetage et permet le mouvement : |

|

|

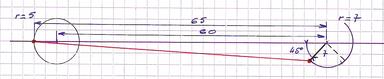

2 - la "tringlerie" : une solution plus simple

Certes c'est très joli et le fonctionnement au ralenti est superbe ... à vitesse moyenne, on ne voit plus rien !

De plus, je me pose des questions sur la fiabilité dans le temps du système.

Alors, plus simple, comme précédemment, une seule bielle.

|

|

Cos 45° = 0.70711 =( b² + c² - a²) / 2bc = (7² + 65² - a²) / 2.7.65 et a = 60.25

Attention, dans la réalisation pratique, l'entraxe passera à 62 et la longueur de la bielle calculée de la même manière sera de 62.247 ... |

|

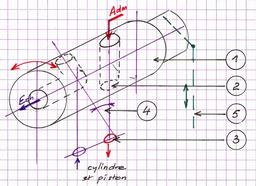

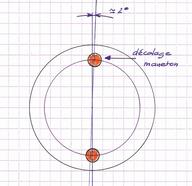

3 - la distribution

Le fonctionnement imaginé par Henry Trostik repose sur un décalage des trous d'admission et d'échappement en tête des cylindres : "Note the vertical inlet ports are drilled off center to minimimize the degree of valve rotation required to admit and exhaust steam".

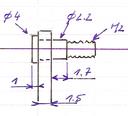

En faisant les conversions et en arrondissant, on obtient deux trous de diamètre 3 placés sur 2 axes séparés de 1.5 mm. |

|

J'ai préféré mettre les trous accédant aux cylindres sur le même axe et utiliser un autre distributeur inspiré de celui du Plombé 4 qui alimente lui aussi deux cylindres placés à 180°.

Mais dans le cas présent, il est nécessaire de calculer l'épaisseur des plats qui assureront admission et échappement.

Si on reprend le dessin, on voit que notre levier doit effectuer une légère rotation avant d'arriver en position d'ouverture.

En calculant cet angle, il est possible de déterminer la bonne valeur de l'épaisseur du plat.

Je vous fais grâce des calculs mais les tient à la disposition de qui en aurait besoin : en partant du croquis de droite, on calcule que l'angle est de 5° (arrondis !)

|

| |

|

En partant de l'idée que la lèvre du distributeur parcourt 5° avant d'atteindre le bord du trou, on peut calculer la profondeur des plats :

Cos 5° = 0.99619 = (3² + 3² - a²) / 2.3.3 et a = 0.26 arrondis à 0.3

La largeur du plat sera de 2 = (0.3 x 2) = 2.6 et la profondeur à usiner sera de 1.7 de part et d'autre. |

|

4 - le distributeur

On pourrait comme sur le plan examiné prévoir deux entrées pour l'admission et deux sorties pour l'échappement mais il existe une solution plus simple en torturant un peu le distributeur.

On obtiendra ainsi une entrée et une sortie. En fait l'entrée de vapeur est double pour faciliter l'installation dans un bateau dont on ignore encore la sortie de la chaudière.

Pour l'échappement, c'est le principe de celui du premier moteur qui a été retenu : deux trous partant de deux plats conduisent à un trou central qui débouche à l'arrière.

Pour l'admissionune rainure circulaire reçoit la vapeur qui est distribuée sur les autres plats par des rainures. |

|

Vue sur le corps du distributeur , un carré de laiton de 14 x 14 percé et alésé au diamètre 6 :

. sur les côtés les deux arrivées de vapeur (brasées à l'argent)

. au-dessous les trous de diamètre 2 conduisant aux têtes des cylindres. |

|

L'usinage commencera par la réalisation du tenon et la rainure circulaire.

Les plats s'exécuteront facilement avec une fraise de 2.

Perçage au centre à 1.9, puis perçages de 2 plats et fraisage de deux rainures.

|

|

|

IMPORTANT : lors de la réalisation des plats effectuer également les plats du tenon : ainsi on obtiendra le positionnement idéal pour le changement du sens de rotation sans avoir â tâtonner ...

|

|

Une observation lors des essais a montré que ce moteur est très sensible à l'échappement, aussi j'ai agrandi le trou central au maximum, soit 1.9 qui laisse une petite marge de sécurité.

Il existe une autre solution testée mais qui nécessite vraiment un plateau diviseur et qui permet d'agrandir encore ce trou : les plats ne sont plus à 180° mais à 120. |

| | | |

|

|

Pour obtenir le démarrage, il suffit de placer le levier parallèle à l'axe de l'excentrique.

Vérifier si le débattement est bien de 90° et se fait à 45 de part et d'autre de la position horizontale. Avec une bielle unique, le réglage est facile : mon premier montage était fait avec deux bouts de baleine de parapluie et d'un domino permettant ce réglage. Il suffit ensuite de vérifier que c'est bien la bonne cote ... |

| |

|

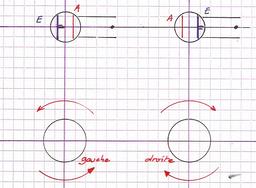

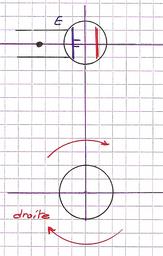

6 - sens de rotation

Il va naturellement dépendre de la position des plats, le plus simple étant de se fixer sur celui du premier cylindre. |

|

. cas de l'utilisation de la "tringlerie" : il faut sortir le distributeur et le tourner pour présenter soit la face plane (admission), soit la face percée (échappement). |

| |

|

. cas de la bielle simple : là il suffira de placer le levier de l'autre côté pour obtenir le changement de sens de rotation. |

| |

|

|

Pour supprimer un des points morts car ce bi-cylindre en présente deux, on peut modifier le vilebrequin dont les manetons sont à 180° en en décalant un de 2° ... cela ne porte pas à conséquence mais j'ai oublié de le faire (une idée de Gems SUZOR) ! |

|

On peut aussi faciliter le démarrage bien qu'il me semble parfait, en réduisant le chemin à parcourir par la lèvre recevant la vapeur : petit coup de lime pour passer de 0.3 à 0.2 puis 0.1?

Je l'ai fait mais n'ai pas constaté de grande différence ... |

|

|

Pour le repérage du point fixe dont le traçage n'est pas aisé , on peut se fabriquer un gabarit qui prendra appui sur les axes du moteur (excentrique) et du distributeur.

Attention, celui-ci concerne le prototype : entraxe de 30 et 32. |

|

Si vous ne faites pas confiance à ma méthode de soudure du corps du distributeur, vous pouvez imaginer un truc plus complexe à visser avec joint en téflon ... |

|

|

8 - participation

Voici le résultat des recherches de Patrick qui permettent d'approcher au plus près les 45° nécessaires par le calcul. |

| | |

|

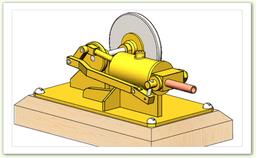

3 moteurs sont issus de cette étude |

|

|  | un monocylindre horizontal

|

| |

|

|

documentation à télécharger |  Notre ami Julius de WAAL a repris les plans du moteur qui a servi de base à ma réflexion. Cliquer sur le dessin pour accéder aux plans. Notre ami Julius de WAAL a repris les plans du moteur qui a servi de base à ma réflexion. Cliquer sur le dessin pour accéder aux plans.

|

|

album terminéDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|