On peut se faciliter la vie en se fabriquant du petit outillage ...

| 1 - pour tronçonner ou rainurer

2 - pour aléser ou chambrer

3 - des burins

4 - un serre-joint improvisé

5 - un porte-filières

6 - une cintreuse à tubes

7 - une pince pour le maintien des petites vis

8 - une pince pour manipuler les petites vis

9 - rallonge pour taraud

|

| 10 - outil pour découper des rondelles de téflon

11 - porte-lame de scie

12 - plateau diviseur pour 5 trous

13 - jauge de profondeur

14 - cintrage simplifiée

15 - la cintreuse de Xavier

16 - "visseuse" pour petites vis

17 - porte-lame de fraise scie circulaire

18 - mandrin pour reprise de vis

19 - fraisage d'arbre à 120°

|

|

|

|  1 - pour tronçonner ou rainurer | Utilisation d'une vieille lame de scie à métaux de scie sauteuse qui sera, au touret puis à la meule et enfin à la pierre à huile, affûtée correctement.

On peut aussi régler son épaisseur (dans des limites convenables : fragilité) pour des travaux répétitifs.

Un petit support pour le tour sur le plan joint.

Avantages sur l'outil du commerce: le prix évidemment mais aussi la longueur qui permet des tronçonnages de diamètres plus importants. |

|

|

|  | | Aucune difficulté pour tronçonner un rond de diamètre important. |

|

|

2 - pour aléser ou chambrer

Encore une lame de scie sauteuse ... qui sera cette fois utilisée à plat sur le porte-outils. |

|   3 - des burins

Et toujours des lames de scies sauteuse pour obtenir ces burins bien pratiques surtout quand ils sont réalisés à la largeur des entailles à effectuer.

A utiliser perpendiculairement aux fibres. Pour le reste, un scalpel. |

|

|

4 - un serre-joint improvisé

Bien pratique pour maintenir les petites pièces : ici pour aligner puis percer les marches d'un escalier.

Le maintien est suffisant et la précision au rendez-vous. |

|

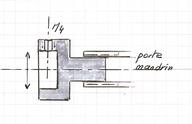

5 - un porte filièresCe n'est pas de moi : j'ai eu la chance de trouver cet outil dans la masse des accessoires qui me furent vendus avec mon tour ...

Petit outil facile à fabriquer et qui permettra, sur le tour, d'obtenir des filetages bien dans l'axe.

La côte intérieure dépendra de la filière à utiliser.

Quand à l'utilisation elle se comprend aisément... Bloquer le chariot mobile et il faudra simplement, pour bien suivre l'axe, accompagner le déplacement du porte-filières avec la manivelle du porte-mandrin |

| |

|

6 - construire une cintreuse | Confronté au cintrage de tubes de cuivre de 5 x 4, tubes bouilleurs qui devaient être identiques mais plutôt courts, j'ai enfin mis en oeuvre ce petit truc pour y arriver facilement.

En fait, le temps de la réalisation ne dépasse probablement pas celui que j'aurais passé autrement, avec le résultat pas réjouissant d'une méthode traditionnelle. Et en plus, ça peut resservir ... |

|

Réalisation assez simple à base d'alu de 5 mm d'épaisseur. Réalisation assez simple à base d'alu de 5 mm d'épaisseur.

La plaque support dont un côté sera arrondi pour permettre le pivotement de la roue mobile. Sur cette plaque l'axe de la roue fixe, et des trous à prévoir tangentiels au tube. Ainsi, plus de repérage pour les tubes suivants.

Le diamètre des roues est prévu pour obtenir un rayon de courbure de 10.

Le levier est tirer de deux plats de laiton et assez long pour ne pas avoir à trop forcer.

A noter que le tube de cuivre déjà recuit à l'achat, le sera une seconde fois ...et que, malgré un bon cintrage, un léger coup de marteau porté à plat sera nécessaire car un léger plat se forme ! |

|  | | le montage avec le traçage de la pièce à obtenir |

|

|

| | positionnement du tube et début de déplacement de la roue mobile |

|  | | un côté de terminé |

|  | | on retourne et on recommence l'opération |

|  | | 4 tubes bouilleurs identiques |

|

|

Après avoir lu ce petit descriptif, Laurent, un ami de Tahiti, apporte sa contribution dont je tiendrai compte la prochaine fois :

"Je viens de voir que tu as réalisé une cintreuse pour tes tubes. Si je peux me permettre, tu n'aurais pas de "poc" ou tu ne devrais pas raplatir ton tube si, pour un diamètre de tube de 5 mm, la profondeur de la gorge de ta poulie fixe est supérieure au diamètre du tube (soit 3 mm) tandis que sur l'autre poulie on trouve une gorge de 2 mm de profondeur, soit au total 5 mm. Les deux poulies doivent avoir leurs diamètres extérieurs à se frôler.... C'est vrai que le "démoulage" du tube dans la poulie fixe est un peu délicat, mais on obtient un tube super cintré !

|

|  Je pensais remettre cet exercice à plus tard, mais, ma chaudière est ratée ... trop de fuites ! Je pensais remettre cet exercice à plus tard, mais, ma chaudière est ratée ... trop de fuites !

Alors, on recommence les tubes évidemment.

Ne possédant pas d'alu de 6 ou 7 permettant d'usiner le montage prescrit par Laurent, j'ai tout simplement ajouté une rondelle d'alu de 2 d'épaisseur sur la partie fixe, rondelle qui va maintenir le tube bien en place et éviter l'écrasement. ; la partie mobile glisse sous cette rondelle.

Et ça fonctionne, en mieux mais ce n'est pas encore parfait. Bon, n'en demandons pas trop ... |

|

|

7 - une pince pour le maintien des petites vis | On ne trouve pas toujours la bonne vis à la bonne longueur car il faudrait avoir un stock très important en diamètres et avec des tailles différentes.

Généralement, on coupe pour obtenir la bonne dimension mais, problème, la vis a "du mal à prendre" !

Il faut alors enlever les restes de la coupe à la tenaille ou à la pince plate et donner un léger coup de lime sur le pourtour du filetage. Pas évident si le filet fait 3 ou 4 mm pour le maintien pendant cette opérations.

|

|

Les petites pinces plates qui coupent "à ras" ne font pas un très long usage surtout quand on coupe n'importe quoi avec. Direction la poubelle ou alors une seconde vie.

Elles permettent un maintien impeccable des petites vis, la tête se bloquant au-dessous. |

|

Sans se râper le bout des doigts ou les ongles, ou peut passer la bout fileté à la petite meuleuse puis fignoler à la lime.

Serrer quand même modérément , sinon, la pince bonne à jeter risque de se venger en cisaillant votre vis ! |

|

|

8 - pince pour manipuler les vis | Pas toujours évident de positionner et de serrer une petite vis qui ne fait que 2 ou 3 millimètres de longueur utile ...

Je viens de pas mal me "bagarrer" avec deux d'entre elles (surtout que je voulais visser et dévisser alors que le moteur était encore chaud !), même avec un pinçage entre les ongles ...

Le truc, pas nouveau probablement :

1 . prendre une paire de "brucelles" à faces plates : le champ convient parfaitement pour des vis de 3.

2 . pour les vis plus petites (1.6 ou 2), un coup de meule sur une des faces extérieures pour que ça entre dans la fente de la vis.

3 . on commence à visser avec la pince puis on termine au tournevis

à noter que la pince est toujours utilisable ... |

|  | | pas bien longue ni grosse ! |

|  | face meulée, tête de vis coincée

entre les 2 faces |

|

|

9 - rallonge pour taraud | Petit problème : alors que ma roue était terminée, je me suis aperçu que j'avais oublié de percer et tarauder le tenon qui doit recevoir la vis de blocage sur l'axe moteur !

Sachant qu'une roue représente des heures de travail, petite cogitation pour tarauder sans tout démonter et une solution : confectionner une rallonge ...

|

|

|

Le taraud dont on mesure la diagonale du carré d'entraînement (ici, pour un taraud de 3, la diagonale est de 3.5).

Un rond de laiton de 6 percé à 3.5 sur 15 de long : 1 vis d'arrêt M2 et deux trous de 3 dans lequel on placera une barre d'entraînement.

On pourra aussi percer d'autres trous selon la distance à atteindre. Seul problème, il ne faut pas que la tête de la vis d'arrêt vienne buter. Dans ce cas ce n'était pas nécessaire, mais on pouvait pallier la difficulté en mettant une vis d'arrêt qui n'a pas de tête. |

|  | | roue serrée dans l'étau |

|  | | taraud débouchant |

|

|

10 - outil pour découper des rondelles de téflon ou de silicone | Jusqu'à ce jour, j'utilisais la méthode classique : approcher du rond à découper, téflon ou silicone, le cutter avec ... beaucoup de déchets !

On peut aussi utiliser l'emporte pièces comme pour l'obtention de segments en téflon avec le guidage qui permet le centrage. Mais j'ai eu envie d'essayer autre chose (ce nouveau procédé permettrait également d'obtenir des segments).

Pour utiliser l'emporte-pièces il faudrait cependant avoir à sa disposition toutes les épaisseurs de téflon en feuille.

Me trouvant confronté à une fabrication en série, une petite amélioration à ce procédé : toujours le cutter mais ... avec cette fois la possibilité d'obtenir des rondelles dont l'épaisseur sera précise au 1/10ème. De plus, facile à construire !

utilisation

Pour l'exemple choisi : obtenir de rondelles de 1 d'épaisseur, de 2 de diamètre intérieur et de 5 extérieur. Et c'est parti ... |

|

| | ronde téflon au bord du mandrin, perçage à 2.1 sinon ça coincera à cause de la chaleur que le perçage créera ! |

|  | | sortir le rond, placer dans le mandrin de la contre-pointe un tube d'alu de diamètre 2 intérieur et enfiler une tige de laiton de 2 (de l'alu serait mieux) dans le rond de téflon et ce tube |

|  | | usiner le rond de téflon au bon diamètre, soit, dans ce cas, 5 ou encore mieux, si'il doit venir dans un logement de 5, à 4.9 voire 4.8 (écrasement) |

|  | | placer le nouveau jouet dans un porte outil et presser sur l'extrémité extérieure |

|  | | appuyer et couper : l'épaisseur des rondelles est obtenue par le déplacement du chariot longitudinal |

|

|

|

| 1 - découpe en demi-cercle

2 - coupe à 90° de la partie amincie |

|  | 1 - support où pivote le cutter

2- blocage de la lame en position perpendiculaire |

|  | | Le support qui viendra s'emboîter dans le porte-outil. Il faut le contre percer à 7 pour pouvoir y loger la clé qui viendra serrer l'écrou M2 et une rondelle en éventail |

|  | | percer à 2.5 et tarauder à 3 pour assurer le blocage entre les lèvres du cutter , la lame et une cale de 1.5 d'épaisseur |

|

|

| | il faudra diminuer l'épaisseur de la tête de vis qui sert de pivot de même que le téton qui sert à déplacer la lame dans le cutter |

|  | | serrage de la vis dans le carré de 10 |

|  | | rondelles obtenues au premier essai et contrôlées au pied à coulisse |

|  | | beaucoup de bla-bla-bla alors que ces croquis sont suffisants ! |

|

|

beaucoup mieux

avec cet outillage spécifique réalisé par Gill TALL |

|  | | porte-lames |

|  | | des rondelles |

|  | un document à télécharger

en cliquant sur l'image |

|

|

11 - porte-lame de scie | | Un outil très simple à fabriquer en acier doux ou en laiton pour maintenir les lames à denture fine. Celle-ci est épaisse de 0.2. J'avais cassé la précédente, d'un diamètre inférieur et avec une meilleure tenue. Il me semble qu'il faut se contenter d'un diamètre extérieur de 3 maximum ... |

|

|

12 - plateau diviseur pour 5 trous | J'avais prévu de faire un gabarit en papier (collage à la colle à bois) pour percer correctement le couvercle supérieur du OLI quand je me suis dis que, traçage pour traçage, il était possible de remplacer le disque du plateau diviseur par un autre disque ... en contreplaqué !

Certes il ne supportera pas un usage intensif. Dans cette hypothèse, on peut le fabriquer en alu. |

|

| |

Le disque d'origine avec ses 24divisions. Des trous au-dessous permettent le positionnement et c'est un ergot que l'on peut descendre (ressort) qui bloque le disque au bon endroit.

L'idée, le remplacer par un disque en bois (contreplaqué de bonne qualité d'environ 3 mm), percer 5 trous de diamètre 2.5 pour obtenir la position régulière. Pour le traçage, voir l'album ci-dessous. En A, vérification finale.

Quant aux dimensions, ce sont celles du disque d'origine, il faut surtout soigner le diamètre des trous pour le positionnement. | |

|

|

| | traçage |

|  | | découpage : scie sauteuse |

|  | | montage et vérification |

|  | | c'est prêt pour le pointage |

|  | | utilisation |

|

|

13 - jauge de profondeur | Il s'agit vraiment d'un bricolage, mais il peut rendre de grands services.

Une construction plus que simpliste : une tige de métal (ici le diamètre est de 1.5), un bout de latte en bois "exotique" percé à 1.5 ... Et ça serre !

Enfoncer la tige, venir affleurer avec le bois, puis mesurer ... Même pas au 1/10ème, mais ça donne une bonne idée de la profondeur et évite bien des erreurs ! |

|

|

14 - une cintreuse très simplifiée | Cintrer des tubes de cuivre de 2 x 3 ou 3 x 4 se fait facilement après le recuit.

Mais comment obtenir des arcs absolument identiques quand un des côtés se trouve déjà brasé ? |

|  | | deux tubes à plier si possible de manière identique |

|

|

| | visser un rond de diamètre approprié au rayon à obtenir sur une planchette |

|  | | caler le montage : deux clous maintiennent le tube collé au rond de laiton ; extrémité calée par le bois |

|  | | et ça se plie tout seul ... |

| |

|

15 - la cintreuse pour tubes de Xavier | | Xavier TRINCHET m'a fait le plaisir de m'envoyer le plan et des photos de l'utilisation d'une cintreuse de sa fabrication qui aurait été inspiré par mes petits trucs ... Belle réalisation dont je vais, cette fois m'inspirer ! |

|

|

utilisation

"Voici des photos étape par étape d'un cintrage 180°. On verra qu'il y a une petite zone où le tube s'écrase un peu mais ça ne nuit pas au passage du fluide.

Pour pallier ce léger défaut, il faudrait refaire les gorges des réas que j'ai usinées avec les moyens du bord ..."

|

| |

|

|

16 - "visseuse"" pour petites vis | En fait de "visseuse", il s'agit plutôt d'un accessoire pour gagner un temps fou et ne plus manger d'énervement mon tuyau de pipe ...

Un petit truc impeccable pour la petite visserie M1.6 dont la tête (plate) fait 3 mm de diamètre.

Il suffit de prendre un morceau de tube pour son maintien.

La suite en images ... |

| |

|

|

Et puis, quand c'est vraiment difficile à atteindre ... un bout de tuyau en silicone pour positionner à travers deux tôles par exemple : pour une vis M2, percer à 2.5 ! |

|

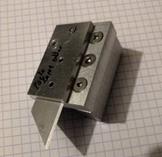

17 - porte-lame de fraise scie circulaire | Une lame de scie est coûteuse, et son porte-lame encore plus !

Construction rapide pour une lame de diamètre intérieur 8 que l'on peu évidemment adapter.

Le bon fonctionnement et la sécurité seront assurés par un ajustage précis de ce diamètre 8 ou autre.

Lame scie d'épaisseur 0.2, diamètre 30/8 (30 diamètre extérieur; 8 diamètre de l'alésage) , Z = 100 (nombre de dents).

Utilisation : le déplacement doit se faire lentement et régulièrement en pensant au sens des dents qui doivent "accrocher"" le métal. |

| |

|

| | tous les éléments et la lame |

|  | | montage |

|  | | utilisation |

|

|

18 - un mandrin pour reprise de vis |  | dans un dossier établi par Patrick LECLERE.

cliquer sur la photo pour accéder au fichier Pdf à télécharger. |

| |

|

19 - fraisage d'arbre à 120° |

|

fraisage à 120° des extrémités de l'axe moteur

Le diviseur de mon tour ne permet pas le passage de cet axe trop long.

//Cela m'est arrivé, et je me servais d'une équerre pour le positionnement dans l'étau ... pas vraiment le top.

Voici un "bricolage" qui permet d'être plus précis.

|

|

Prendre des bouts d'hexagonal )et les percer au diamètre le l'axe, ici 4. Deux sont munies d'une vis de serrage M2.

A noter qu'on pourra s'en servir pour un axe de diamètre 3 en y introduisant une bague de 3 x 4 en alu. Bague à refendre sur la longueur. |

|

Préparation de l'axe avant fraisage.

Bien à plat, on bloque les bagues d'extrémité à 120° après avoir placé la bague centrale de positionnement dans l'étau. |

|

|

Mise en place dans l'étau la vis de blocage face à la fraise.

Le serrage correct est obtenu par la bague centrale

Ensuite, on retourne le montage pour procéder au second fraisage. |

|

Un montage correct pour cet arbre ... Plus correct qu'avec ma première méthode ! |

|

|

fraisage des extrémités à 90° ?

Et pour cela, prendre du carré au lieu d'hexagonal ... |

|

album à compléter au fil des réalisations ...Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|