|

Cette fois encore, pas de plan pour embarquer la machinerie qui sera complétée par des éléments qui ont déjà fait leurs preuves.

Pour l'instant, je ne sais pas encore jusqu'où je pourrai aller dans la réalisation : le départ en vacances approche.

Mais si quelqu'un désire se lancer dans l'aventure, il y a tout ce qu'il faut pour construire ...

La construction de la machinerie se trouve dans cet

| | album |

|

|

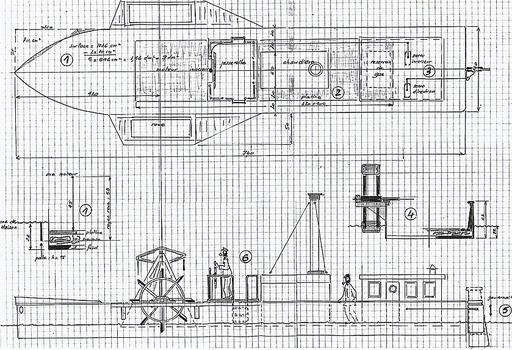

une idée de la "bête"

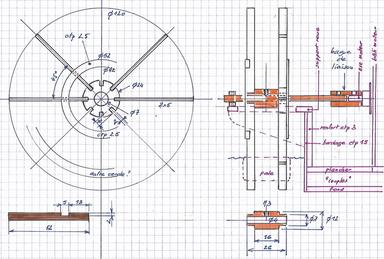

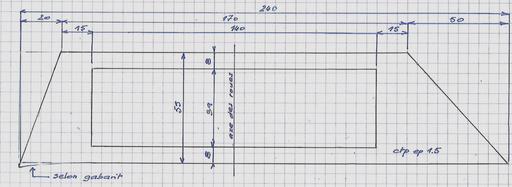

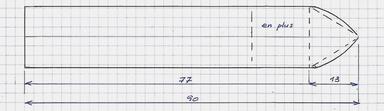

1 : calcul de la surface "porteuse" à la ligne de flottaison soit environ 9 dm².

La masse (coque chargée) est d'environ 2 kg.

L'enfoncement (merci Archimède) sera donc de 2.2 cm et les pales devant s'enfoncer de 15 mm, on va pouvoir calculer le diamètre des roues.

En réalité, on ne s'en occupera que tout à la fin, une fois le poids total vraiment déterminé ; il est possible de construire l'armature des roues puis d'ajouter les pales au bon emplacement.

2 : la platine d'épaisseur 3 sera supportée par des traverses de 10 x 10, elle sera entourée d'un plancher en ctp de 3; le fond sera également en contreplaqué de 3

3 : une cabine pourra abriter et cacher les servos : l'un pour l'inverseur et l'autre pour le gouvernail

4 : coupe de la coque : bordés prévus en ctp de 1.5 avec des jambettes de renfort

5 : le gouvernail, pour qu'il ait la possibilité d'gir, devra être surdimensionné et on peut le prévoir avec un déplacement vertical à actionner à la mise à l'eau

6 : pour cacher l'inverseur, le déshuileur et le graisseur, on peut imaginer une passerelle : commande de l'inverseur dépassant vers le haut et roue de gouvernail factice.

Avec des personnages au 1/22.5 ème , on devrait avoir une petite embarcation qui changerait de celles qu'on voit sur les bassins. Bien que pour celle-ci, je vois plutôt l'eau très calme d'une piscine ...

Pas de chance, j'ai dessiné les pales à l'envers ... Un carré représente une cote réelle de 1 x 1 cm. |

|

Comme pour tout projet "taravana", il vaut mieux attendre la fin de l'album, des modifications pouvant se révéler obligatoire.

Ce modèle n'échappe pas à la règle :

. faute de trouver du contreplaqué de 10, j'en ai pris de 15

. la largeur a été portée à 165 au lieu de 140 pour avoir un peu plus d'espace autour de la cabine arrière

. et surtout il faut trouver une solution pour que l'enfoncement soit identique à celui prévu : une erreur que je ne comprends pas, le bateau chargé ne fait pas 2 kg mais plus de 3 ! (solutions en fin d'album).

|

|

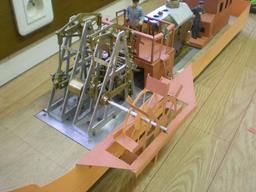

| Comme d'habitude, une représentation dans l'espace permet de vérifier si le modèle aura ou non un peu d'allure. |

|

|

| Petite modification à la cabine en permettant au chauffeur d'accéder au registre vapeur et en lui offrant une réserve à charbon.

Par la suite j'ajouterai une réserve d'eau à l'arrière de la cabine, le bras du servo ayant un trop grand déplacement. |

|  | | Aucun problème pour notre pilote qui va dominer la situation et le plan d'eau ! |

|  | | Il reste à trouver une méthode pour construire ces roues : le problème étant d'usiner les cercles ... |

|

|

construction des divers éléments |

|

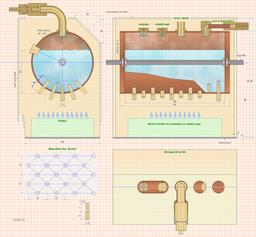

la chaudière

Un modèle déjà fabriqué avec une excellente surface de chauffe, la chaudière à picots ou porc-épic .

Elle n'avait pas pu servir pour le camion-meccano et la voici ressortie d'une étagère.

|

|

Une seule transformation : la sortie coudée est sciée et on brase un tube de cuivre de 2 x 3 sur l'ouverture. Une seule transformation : la sortie coudée est sciée et on brase un tube de cuivre de 2 x 3 sur l'ouverture.

Quelle doit être la surface de chauffe minimum l'expérimentation préalable avec la chaudière pour essais ayant montré qu'à 1 bar mano ce moteur tourne à 130 tr/mn ?

. à 1 bar mano : S = c x px R / 4 x 1000 > 10.5 x 1.1* x 130 / 4000 = 0.4 dm² (* : poids spécifique de la vapeur en g/l à 1 bar mano soit 2 bars absolus)

. à 2 bar mano : S = c x px R / 4 x 1000 > 10.5 x 1.61* x 130 / 4000 = 0.55 dm² (* : poids spécifique de la vapeur en g/l à 1 bar mano soit 2 bars absolus)

Or cette petite chaudière possède une surface de chauffe d'environ 0.8 dm², plus que suffisant

Toute la construction est décrite dans les mini-chaudières 1 : aller à la 3ème réalisation sur cet

album |

|

|

L'enveloppe changera et pourra prendre cette forme.

Elle est réalisée en tôle de récupération de 0.3 d'épaisseur environ et les flancs sont maintenus par des vis et écrous M2. Elle sera fixée sur la platine par des goujons.

Les ouvertures à prévoir :

. flanc avant : fente de 4 de large

. flanc arrière fente de 4 de large élargie au sommet à 8 (arrivée de vapeur au mano); ouverture pour l'allumage

. côté droit : fente pour le passage du tube partant du sommet de la chaudière et allant au registre vapeur

. côté gauche : fente permettant l'accès au bouchon de trop plein.

Sur le dessus 4 trous dont deux donnent sur le bouchon de remplissage et la soupape. Un perçage à 2.5 pour la fixation du plot qui va maintenir la cheminée.

Les plus patients pourront réaliser un autre modèle avec une multitude de rivets et un couvercle arrondi ... |

|

|

La cheminée sera factice.

Il est possible d'en faire sortir la vapeur mais c'est un brin complexe et, de plus, ce n'est pas vraisemblable : la cheminée évacuait les gaz chauds et les fumées du foyer. La vapeur sortait ... ailleurs.

Pour la confectionner, un bout de tringle à rideau de diamètre extérieur 15.5 et de diamètre intérieur 12.

Pour l'embase, un raccord de plomberie dont la partie intérieure lisse est de ... 15.5 !

Pour la corolle, un raccord pour tuyau d'arrosage dont l'extrémité intérieure fait également 15.5 ... Pas mal de chance !

La fixation se fait par glissement sur un rond de 12 (L=22) que l'on reprend pour que le tube y entre facilement : percer en bout et tarauder à M2.5. Ce rond sera vissé sur le capot de la chaudière. |

| |

|

le brûleur

C'est encore un rescapé qui traînait dans la boîte aux oublis.

Je n'en avais pas été vraiment enchanté mais ... en le faisant précéder d'un porte-gicleur réglable, il convient parfaitement.

Attention cependant, il devient trop puissant si on ouvre trop le gaz !

Il possède 34 trous de diamètre 1.6 soit 2mm² qui peuvent donner jusqu'à 913 W/h. Un système sera installé sur la vanne pour obtenir dès l'ouverture de cette dernière le bon réglage. |

| |

|

|

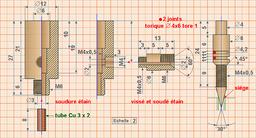

Le montage complet du porte gicleur de 0.2 du commerce.

La description de ce porte gicleur se trouve dans accessoires 2 au paragraphe 14 en allant sur cet

| | album |

| |

|

Par contre, il a été nécessaire d'ajouter une bague de réglage pour obstruer plus ou moins les entrée d'air.

Quelques expériences malheureuses avec l'étain font que cette fois on brasera à l'argent. |

|

Percer la bague à diamètre 2. Poser un bout de tige filetée en laiton munie d'un écrou M2 dans ce trou. Maintenir la bague avec une pince pour la poser sur la brique réfractaire puis braser . Percer la bague à diamètre 2. Poser un bout de tige filetée en laiton munie d'un écrou M2 dans ce trou. Maintenir la bague avec une pince pour la poser sur la brique réfractaire puis braser . |

|  Ensuite on scie la tige filetée qui dépasse à l'extérieur, on perce à 1.6 puis on taraude à M2. Ensuite on scie la tige filetée qui dépasse à l'extérieur, on perce à 1.6 puis on taraude à M2.

Pour faciliter le déplacement de la bague, la fendre, mais il faudra peut-être lui redonner un peu de sa forme en l'arrondissant car la mienne a souffert après l'épreuve du feu ... |

|

|

le registre vapeur

C'est le même que sur la loco Pacific 2015 : un tout petit truc parfaitement étanche. |

|  Raccord sur le haut pour l'arrivée de vapeur ; départ par le bas vers le graisseur. Raccord sur le haut pour l'arrivée de vapeur ; départ par le bas vers le graisseur. |

| |

|

réservoir de gaz

C'est celui dont je me sers souvent pour des essais. Cette fois il sera installé à demeure. |

|

La vanne est la partie la plus importante.

Sa construction est détaillée dans cet

album |

|

Le problème avec un bateau c'est qu'il n'est pas toujours facile de voir si le bon réglage a été obtenu en ouvrant la vanne. Aussi j'ai repris et amélioré un truc utilisé sur le FAAROA ex-Mersey : une bague de réglage qui permet d'obtenir la flamme préréglée en dehors de la coque. |

|  Un système tout simple : une bague pourra être bloquée une fois la bonne position trouvée (ouverture de la vanne, recherche de la bonne flamme, déplacement de la vanne pour amener l'onglet contre la vanne, blocage de la bague). Un système tout simple : une bague pourra être bloquée une fois la bonne position trouvée (ouverture de la vanne, recherche de la bonne flamme, déplacement de la vanne pour amener l'onglet contre la vanne, blocage de la bague). |

|

|

Ici la vanne est fermée et il suffira de venir la faire buter contre l'onglet. Ici la vanne est fermée et il suffira de venir la faire buter contre l'onglet.

Cet onglet, vissé au départ, a été ensuite soudé à l'étain. |

|  Dommage que la photo ne soit pas nette ... Mais c'est le bon réglage et une fois le brûleur installé il n'y aura pas à se contorsionner pour voir si on arrive à la bonne flamme (on la voit cependant correctement à travers les trous de prise d'air situés en bas de l'enveloppe). Dommage que la photo ne soit pas nette ... Mais c'est le bon réglage et une fois le brûleur installé il n'y aura pas à se contorsionner pour voir si on arrive à la bonne flamme (on la voit cependant correctement à travers les trous de prise d'air situés en bas de l'enveloppe). |

|

|

autres accessoires

On en trouvera les plans et les méthodes d'usinage

. pour le graisseur (4); les raccords (5); une soupape (9) dans accessoires 1 de cet | | album |

|

| .pour la lyre du mano (5); le raccord gaz étanche (16) dans accessoires2 de cet | | album |

|

Pour ce montage, une autre petite soupape usinée dans un bout d'hexagonal de 8. Sur le croquis, en rouge, l'ordre des perçages. |

| | |

|

Et un autre graisseur qui n'est pas bien haut mais dont le diamètre a été augmenté et qui pourra assurer au moins deux navigations (le rêve toujours !!!). Il sera rempli d'huile d'olive car le fonctionnement se fera à moins de 2 bars.

La soudure de la bague taraudée, du fond et du tube central se fait à l'argent.

|

| | |

|

Construction d'un "déshuileur" indispensable si on veut naviguer.

On l'obtient à partir de tubes et de plats en cuivre. Les plats qui le ferment sont brasés à l'argent, les tubes le sont à l'étain.

Dans l'état il n'est pas vraiment performant car beaucoup de gouttelettes sortent par le tube menant à l'échappement extérieur. Pour éviter cela il aurait fallu installer une cloison interne ...

Alors une solution de rechange : on se fait un petit rouleau avec du grillage à garde-manger qui va pénétrer dans le tube de sortie et qui va retenir la plus grande partie des gouttes. Après le démarrage où elles se bousculent, il n'y en a pratiquement plus.

Cet accessoire sera raccordé à l'inverseur par une durite silicone facilitant démontage et remontage. La vidange pourra se faire par le bas .

|

|

|

essai préliminaire | Avant de peaufiner tous ces éléments en les peignant, un essai s'imposait.

Malgré les fuites (énorme à la liaison graisseur - inverseur, et importante sur un des presses-étoupe) les résultats sont très satisfaisants.

On peut tourner 5 mn à 1 bar en ne consommant que 35 cl d'eau et 10 à 1.5 bar en utilisant 100 cl.

Par contre, pour l'instant, il faut monter à 2 bars pour obtenir un démarrage franc.

De nombreux essais sont encore nécessaires avant de le mettre sur l'eau. Le réglage de l'inverseur par servo permettra de stabiliser plus aisément le ralenti en avant et en arrière.

|

| |

|

les finitions | | D'ici mon départ en vacances, je vais essayer d'aller le plus loin possible, mais le préparatifs sont assez longs quand on s'absente pour près de 2 mois ! |

|

la chaudière

La voici terminée et entièrement équipée. Il n'y a plus qu'à l'installer dans son enveloppe.

La tubulure a été isolée comme déjà expliqué dans cet album : | | trucs et astuces 2 - 24 |

| |

|

la passerelle ou la timonerie et la roue de gouvernail

Elle est montée en contreplaqué de 0.8 d'épaisseur (pas de chaleur à cet endroit) sur lequel on colle des lattes. Les cotes sont prises sur le modèle en carton.

Le plancher sera en ctp de 2.5 qui va permettre la fixation de la rambarde et sa soudure. Pour toute cette partie métallique, utilisation de fil de cuivre tiré d'un câble rigide : ça se redresse facilement, ça se ploie à angle droit et se soude parfaitement à l'étain.

Pour la roue, une technique un peu plus rapide que celle utilisée pour le BOUNTY. |

|

Repérage par des traits des barres verticales en fonction des trous du plancher (perçage au diamètre du fil de cuivre : ici, 1.3). Ce plancher a été percé pour le passage de la barre supérieure de l'inverseur et de la cheminée d'évacuation de la vapeur. Repérage par des traits des barres verticales en fonction des trous du plancher (perçage au diamètre du fil de cuivre : ici, 1.3). Ce plancher a été percé pour le passage de la barre supérieure de l'inverseur et de la cheminée d'évacuation de la vapeur. |

|  Pour le pliage, se repérer directement sur le plancher : trait de crayon à 1 mm à l'intérieur. Pour le pliage, se repérer directement sur le plancher : trait de crayon à 1 mm à l'intérieur. |

|

|

Amener la pince à ras du trait et plier. Amener la pince à ras du trait et plier. |

|  Fabrication des petits plots pour la base des montants : de la gaine de fil électrique, souple cette fois que l'on fera tourner en appuyant le cutter ... et on choisira ceux qui sont à la bonne épaisseur ! Fabrication des petits plots pour la base des montants : de la gaine de fil électrique, souple cette fois que l'on fera tourner en appuyant le cutter ... et on choisira ceux qui sont à la bonne épaisseur ! |

|

|

Montage des montants verticaux qui ont été découpés à la même longueur (enfiler un tube à la longueur d'un montant et scier à la scie fine). Montage des montants verticaux qui ont été découpés à la même longueur (enfiler un tube à la longueur d'un montant et scier à la scie fine). |

|  Placer la barre horizontale, ajuster les montants et souder en commençant par le milieu en appuyant avec une lame de cutter ou mieux un bout de lime (badigeonner de décapant avant la soudure). Placer la barre horizontale, ajuster les montants et souder en commençant par le milieu en appuyant avec une lame de cutter ou mieux un bout de lime (badigeonner de décapant avant la soudure). |

|

|

Les rambardes restent, pour l'instant démontables. Quand on aura ajouter les échelles, et que le positionnement sera bon, on pourra mettre un point de cyano par le dessous. Les rambardes restent, pour l'instant démontables. Quand on aura ajouter les échelles, et que le positionnement sera bon, on pourra mettre un point de cyano par le dessous. |

|  La base a été vernie, le plancher muni de la rambarde et des échelles peint, il ne reste plus qu'à coller . La base a été vernie, le plancher muni de la rambarde et des échelles peint, il ne reste plus qu'à coller . |

|

|

Pour la barre à roue, découpe à la scie fine dans du ctp de 2.5 de bonne qualité. Tracer avant perçage les traits à 45°. Pour la barre à roue, découpe à la scie fine dans du ctp de 2.5 de bonne qualité. Tracer avant perçage les traits à 45°.

Percer à diamètre 4 et serrer sur une tige filetée M4 ou mieux un petit mandrin spécial. |

|  Après la mise au diamètre extérieur, approcher un outil bien tranchant pour saigner à 5 mm du bord extérieur. Après la mise au diamètre extérieur, approcher un outil bien tranchant pour saigner à 5 mm du bord extérieur.

Aller doucement et faire des reculs fréquents car cela chauffe beaucoup ... Et notre rondelle va se détacher. |

|

|

Poncer mais sans effacer les traits qui ... Poncer mais sans effacer les traits qui ... |

|  ... qui vont servir au repérage (horizontal et vertical pour le perçage à 1.6. ... qui vont servir au repérage (horizontal et vertical pour le perçage à 1.6.

Ne pas percer directement mais préparer avec le foret à centrer. |

|

|

Préparation du moyeu : là aussi prendre le temps de donner un coup de foret à centrer avant le perçage à 1.6. Préparation du moyeu : là aussi prendre le temps de donner un coup de foret à centrer avant le perçage à 1.6. |

|  Il ne reste plus qu'à enfiler les barreaux (laiton de 1.5 de diamètre) qui vont venir buter sur la vis centrale. Pour les avoir à la même longueur, toujours le truc du tube qu'on enfile ... Il ne reste plus qu'à enfiler les barreaux (laiton de 1.5 de diamètre) qui vont venir buter sur la vis centrale. Pour les avoir à la même longueur, toujours le truc du tube qu'on enfile ...

Pas besoin de colle, ça tient tout seul ! |

|

|

|

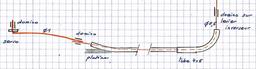

les roues

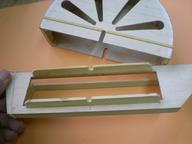

Un procédé de fabrication simple, presque tout en bois, un peu comme l'une des photos de l'album sur la machinerie.

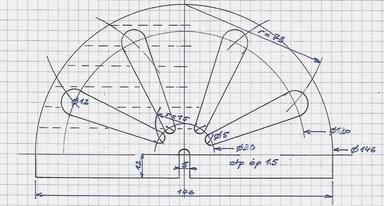

Au centre d'une roue, un moyeu dans lequel viennent s'encastrer des plats en bois.

Entre le moyeu et les pales, un rond qui va maintenir les plats en place et solidifier l'ensemble avec un montage à mi-bois (enfin presque).

Sur la droite, le montage complet d'une roue. Les pales ne seront pas collées pour l'instant, il faudra attendre de mettre le bateau à l'eau pour vérifier la ligne de flottaison : une pale ne doit pas en fonctionnement normal plonger sous ce niveau, ceux qui ont pratiqué l'aviron le comprendront plus facilement.

Il n'est pas certain que ce croquis soit respecté, tout dépendra du montage de la coque ...

|

|

Pour obtenir les moyeux, on part d'un bout de manche à balai en hêtre. Effectuer des saignées tous les 5 mm et descendre au diamètre 6. Pour obtenir les moyeux, on part d'un bout de manche à balai en hêtre. Effectuer des saignées tous les 5 mm et descendre au diamètre 6. |

|  Réalisation des rainures : fraise de 2 réglée à 4 mm de profondeur. Réalisation des rainures : fraise de 2 réglée à 4 mm de profondeur.

Il faut aller lentement pour éviter que lors du passage d'une saignée la fraise "saute". Caler fermement le rond de bois après chaque réglage. On peut aussi le maintenir, en plus, avec les doigts. |

|

|

Placer de nouveau le mandrin sur le tour et percer à diamètre 7 et ... les moyeux se détachent tout seul. Placer de nouveau le mandrin sur le tour et percer à diamètre 7 et ... les moyeux se détachent tout seul. |

|  Les 4 moyeux. Il n'y a qu'un entaille qui a sauté, mais ce sera réparable. Les 4 moyeux. Il n'y a qu'un entaille qui a sauté, mais ce sera réparable. |

|

|

Préparation du chantier de montage : placoplâtre que l'on perce à 7 pour coller un téton en bois de diamètre 7 qu'il faudra probablement reprendre pour que les moyeux s'enfilent facilement et se démontent de même. Préparation du chantier de montage : placoplâtre que l'on perce à 7 pour coller un téton en bois de diamètre 7 qu'il faudra probablement reprendre pour que les moyeux s'enfilent facilement et se démontent de même. |

|  Enfiler sur le téton le plan de montage puis une feuille de papier calque. Maintenir l'ensemble avec des punaises. Enfiler sur le téton le plan de montage puis une feuille de papier calque. Maintenir l'ensemble avec des punaises. |

|

|

Vérifier le découpage des plats de 2 x 5. Vérifier le découpage des plats de 2 x 5.

Les cotes du plan seront à modifier en fonction du diamètre du rond utilisé. |

|  Une fois la vérification faite, on peut débiter nos plats, puis effectuer une entaille pour la mise en place du rond. Les 8 plats dans l'étau et serrés à 2 mm de la tranche : la lame viendra s'arrêter sur le métal à moins que ... Une fois la vérification faite, on peut débiter nos plats, puis effectuer une entaille pour la mise en place du rond. Les 8 plats dans l'étau et serrés à 2 mm de la tranche : la lame viendra s'arrêter sur le métal à moins que ...

Ce rond est obtenu de la même manière que celui de la roue de gouvernail. |

|

|

Faire sauter au scalpel puis ... Faire sauter au scalpel puis ... |

|  ... puis donner un coup de lime (5 de largeur). ... puis donner un coup de lime (5 de largeur). |

|

|

Vérification avant le collage : les plats doivent aller dans le fond des rainures du moyeu et le rond doit entrer de 2 mm dans les rainures des plats. Vérification avant le collage : les plats doivent aller dans le fond des rainures du moyeu et le rond doit entrer de 2 mm dans les rainures des plats.

On démonte et on colle : d'abord les plats puis le rond. |

|  Une fois le collage effectué, serrer l'ensemble à l'aide d'un poids conséquent. Une fois le collage effectué, serrer l'ensemble à l'aide d'un poids conséquent. |

|

|

Et voici comment on peut réparer : petit coin qu'on colle et qu'on reprendra ensuite. Et voici comment on peut réparer : petit coin qu'on colle et qu'on reprendra ensuite. |

|  Tout est prêt, c'est solide, y'a pu qu'à ... monter les moyeux. Tout est prêt, c'est solide, y'a pu qu'à ... monter les moyeux. |

|

|

| On peut améliorer l'aspect final extérieur par l'ajout d'une rondelle qui sera ensuite collée. Elle est obtenue avec de la tôle en laiton de 0.5. 8 empreintes effectuées au foret à centrer figureront les fixations, le trou central sera percé à 7.2. |

|

|

Les axes : l'essieu pour lequel j'ai finalement pris du rond de 16 afin d'avoir une surface de collage plus importante : un manchon pour la fixation sur l'axe moteur et du rond de 3 ou 4.

Les __pales_ ne sont pas encore fixées, tout dépendra de la masse réelle du bateau et de son enfoncement. |

|

commande de l'inverseur

Il se fera par servo et il faut y penser avant de démonter le moteur de la platine.

Principe : un fil de laiton attaché à l'inverseur décrit un angle droit pour rejoindre le bras du servo.

Le guidage de ce fil se fait dans un tube fixé sous la platine ; à sa sortie, c'est un fil plus rigide qui prend le relais. |

|

Le domino n'est pas soudé sur la tige (plat) de commande : sa vis de serrage passe dans un trou et servira d'axe mais il sera probablement nécessaire de réduire la longueur de la vis pour qu'il n'y ait pas de flottement. Le domino n'est pas soudé sur la tige (plat) de commande : sa vis de serrage passe dans un trou et servira d'axe mais il sera probablement nécessaire de réduire la longueur de la vis pour qu'il n'y ait pas de flottement. |

|  Le coude et le guide qui sont soudés à l'étain. Le coude et le guide qui sont soudés à l'étain.

On y mettre un peu d'huile pour aider au glissement du fil de laiton que je remplacerai sans doute par du fil d'inox ... si je le retrouve. |

|

|

Repérage pour le perçage. Repérage pour le perçage. |

|  Fixation de l'équerre par des plats de laiton. Ecrous au dessus de la platine. Fixation de l'équerre par des plats de laiton. Ecrous au dessus de la platine. |

|

|

Sortie côté servo. Sortie côté servo.

Il va falloir agrandir l'emplacement du réservoir. |

|  Pour les réglages, repérer les positions de ralenti et de pleine vitesse. Pour les réglages, repérer les positions de ralenti et de pleine vitesse.

Petite vérification à effectuer,avant de couper les fils, au compresseur ... |

|

|

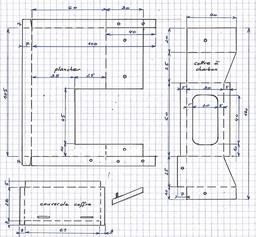

la cabine arrière

faite d'un assemblage de ctp de 0.8 sur lequel on collera des lattes de 0.5 x 5.

Deux assemblages en tôle viennent la compléter :

. un plancher pour dissimuler le passage du brûleur sur lequel on fixe une caisse à charbon ce bateau doit probablement consommer peu !) tout en laissant un espace pour le mécanicien qui va commander le registre vapeur. on pourrait songer à lui fournir un siège !

. une réserve d'eau qui permet d'agrandir la cabine et dissimuler le bras du servo de direction qui a besoin de beaucoup d'espace ; découpe centrale pour le passage de la tringlerie du gouvernail |

|

Le plancher est facile à obtenir mais là, j'ai raté quelque chose : il aurait fallu prévoir son emboîtement sur la platine ... ce qui aurait évité des pattes de positionnement. Le plancher est facile à obtenir mais là, j'ai raté quelque chose : il aurait fallu prévoir son emboîtement sur la platine ... ce qui aurait évité des pattes de positionnement. |

|  On peut pratiquement tout plié dans l'étau pour obtenir des arêtes vives. Pas de trous pour les assemblages avec la cabine, ils se feront à partir de ceux qu'on y percera. On peut pratiquement tout plié dans l'étau pour obtenir des arêtes vives. Pas de trous pour les assemblages avec la cabine, ils se feront à partir de ceux qu'on y percera. |

|

|

Au dernier moment, la patte qui sert de raidisseur et prévue à 5 mm a été portée à 10 ce qui permet de réaliser le futur positionnement du chargement de charbon. Au dernier moment, la patte qui sert de raidisseur et prévue à 5 mm a été portée à 10 ce qui permet de réaliser le futur positionnement du chargement de charbon. |

|  Réalisation du couvercle. On en profitera pour souder à l'étain deux poignées. Réalisation du couvercle. On en profitera pour souder à l'étain deux poignées. |

|

|

Pour empêcher le glissement, on peut pratiquer une patte relevée par le haut et qui se glissera sous le côté avant de la cabine. Pour empêcher le glissement, on peut pratiquer une patte relevée par le haut et qui se glissera sous le côté avant de la cabine. |

|  Ce petit montage va venir se glisser dans la rainure pratiquée (il n'est pas collé). Ce petit montage va venir se glisser dans la rainure pratiquée (il n'est pas collé).

On le réalise avec du carton que l'on peint et sur lequel on colle de tous petits graviers. Un coup de vernis ... |

|

|

Aspect une fois le montage terminé. Aspect une fois le montage terminé.

Sur le côté on aperçoit les premiers boulons qui solidarise la cabine avec les assemblages métalliques. |

|  Pour la réserve d'eau, un simple pliage qui vient s'insérer entre les parois de la cabine; on le fermera par un capot. Pour la réserve d'eau, un simple pliage qui vient s'insérer entre les parois de la cabine; on le fermera par un capot. |

|

|

encadrement de fenêtres | petits travaux sur la cabine

qui rappellent bien des souvenirs de modélisme classique. Il y aura des fenêtres à encadrer, le vitrage à prévoir et des hublots. |

|

Pour l'encadrement des fenêtres, prendre de la baguette de 0,5 x 3 de bonne densité. Pour l'encadrement des fenêtres, prendre de la baguette de 0,5 x 3 de bonne densité.

Les dimensions se prennent sur l'ouverture avec repérage au cutter le plus difficile étant d'obtenir le bon angle ... mais après quelques ratages,on y arrive naturellement. |

|  Ajustage et pose du second élément. Si l'angle semble bon il faut les coller au fur et à mesure. Ajustage et pose du second élément. Si l'angle semble bon il faut les coller au fur et à mesure. |

|

|

On passe à l'intérieur avec la même baguette qui va cacher l'épaisseur du contreplaqué. La baguette doit être à ras du ctp à l'intérieur sinon on ne pourra pas "poser" les vitres. On passe à l'intérieur avec la même baguette qui va cacher l'épaisseur du contreplaqué. La baguette doit être à ras du ctp à l'intérieur sinon on ne pourra pas "poser" les vitres. |

|  Toujours le même repérage avec le cutter. Toujours le même repérage avec le cutter. |

|

|

Les vitres ne seront pas collées (toujours le même souci de démontage pour une remise en peinture) mais glissées dans des rainures obtenues par collage pour obtenir une épaisseur de 1 mm. Les vitres ne seront pas collées (toujours le même souci de démontage pour une remise en peinture) mais glissées dans des rainures obtenues par collage pour obtenir une épaisseur de 1 mm. |

|  Ici on peut les glisser par le haut. Ici on peut les glisser par le haut. |

|

|

Là, à cause du renfort supérieur, on ne peut glisser que sur le côté. Là, à cause du renfort supérieur, on ne peut glisser que sur le côté. |

|  Aspect final. Aspect final.

La porte est obtenue par simple collage d'un encadrement et de barres de renfort transversales. |

|

|

Pour les vitres, utilisation de verre organique qui se coupe facilement à la scie fine et avec lequel on peut même obtenir des rondelles avec un emporte-pièces. |

|

Pour les hublots, on commence par se procurer des joints en fibre de diamètre intérieur 9 que l'on va scinder en deux dans le sens de l'épaisseur. Pour les hublots, on commence par se procurer des joints en fibre de diamètre intérieur 9 que l'on va scinder en deux dans le sens de l'épaisseur. |

|  Tube de laiton de 8 x 10 que l'on reprend en bout sur 2 mm pour un diamètre de 8.8. Tube de laiton de 8 x 10 que l'on reprend en bout sur 2 mm pour un diamètre de 8.8.

On sciera ensuite pour obtenir une rondelle de 5 mm. |

|

|

Percer 6 trous de diamètre 1 (foret à centrer) après pointage car ça glisse ... Percer 6 trous de diamètre 1 (foret à centrer) après pointage car ça glisse ... |

|  Enfiler et coller à la cyano par l'intérieur. Enfiler et coller à la cyano par l'intérieur.

Pour le montage, après peinture, il faudra prévoir des trous de 10 que l'on ajustera pour un emboîtage serré. |

|

|

Le verre du hublot s'obtient avec l'emporte -pièces. Le bavures sont celles du papier protégeant le verre organique. Le verre du hublot s'obtient avec l'emporte -pièces. Le bavures sont celles du papier protégeant le verre organique. |

|  Des verres qui ne se laissent pas facilement photographiés mais ils ne sont pas fendus ! Des verres qui ne se laissent pas facilement photographiés mais ils ne sont pas fendus ! |

|

|

Le verre est tout simplement enfoncé par pression. |

|

montage

qui se fait avec des vis M2 de 6 mm de longueur. |

|

Percer les pans de la cabine à diamètre 1.5. Poser bien à plat et repérer les perçages à effectuer sur les parties métalliques. Percer les pans de la cabine à diamètre 1.5. Poser bien à plat et repérer les perçages à effectuer sur les parties métalliques.

On percera également à 2.5. |

|  Visser, encoller les parties à assembler et serrer. Visser, encoller les parties à assembler et serrer. |

|

|

Quand tout est collé, s'occuper de cacher les assemblages par des baguettes. Quand tout est collé, s'occuper de cacher les assemblages par des baguettes.

Laisser sécher, tout démonter, vernir et peindre,remonter ... |

|  Le toit sera tout simplement posé sur des aimants : facile à démonter pour le lavage des vitres ! Le toit sera tout simplement posé sur des aimants : facile à démonter pour le lavage des vitres !

Là ce sont des aimants de 4 de diamètre et 10 de long enfoncés un peu à force (perçage de 4) dans un assemblage de baguettes de 10 x 3. |

|

|

état des "travaux" au 4 avril |

|

|

|

la coque

Il y a deux manières de la construire :

|

|

. une méthode rapide que je vais utiliser

et qui ne nécessite pas de grands développements. |

| . une autre plus traditionnelle et ... plus longue

mais qui permet de baisser la chaudière et de cacher le déhuileur, le graisseur et le réservoir de gaz ...

|

|

|

|

Fabrication du "sandwich" en superposant un ctp de 3 plein, un ctp de 15 ajouré et un autre de 3. Le tout collé à la colle banche hydrofuge et serré par des serre-joints. Fabrication du "sandwich" en superposant un ctp de 3 plein, un ctp de 15 ajouré et un autre de 3. Le tout collé à la colle banche hydrofuge et serré par des serre-joints.

On voit que le ctp de 15 déborde (5mm) du ctp de 3 formant le pont. Ainsi la platine sera bien positionnée.

On aperçoit aussi, vers l'avant les trous qui vont permettre la fixation de cette platine.

|

|  Après avoir percé la platine de 4 trou de 3 (à 5 mm du bord et à l'extérieur des supports des bâtis), on la met en place et on perce le "sandwich" à diamètre 3 pour un bon positionnement. Après avoir percé la platine de 4 trou de 3 (à 5 mm du bord et à l'extérieur des supports des bâtis), on la met en place et on perce le "sandwich" à diamètre 3 pour un bon positionnement. |

|

|

Préparation de 4 bittes qui vont servir au blocage de la platine. Préparation de 4 bittes qui vont servir au blocage de la platine.

Du rond d'aluminium de 8 (L = 32) que l'on taraude d'un côté à M3 et que l'on perce de l'autre à diamètre 2 pour y enfiler un rond de 2 (le courber un eu pour qu'il se bloque dans le rond). |

|  Enlever la platine, retourner le "sandwich", repercer sur 1 cm au diamètre des têtes de vis. Enlever la platine, retourner le "sandwich", repercer sur 1 cm au diamètre des têtes de vis.

La tête des vis et le filetage sont enduits de colle epoxy sur un cm, on les enfonce, et on bouche les trous avec la résine.

|

|

|

Alors que la colle n'a pas encore durcie, serrer les bittes et le positionnement des vis est parfait. Alors que la colle n'a pas encore durcie, serrer les bittes et le positionnement des vis est parfait.

Reprendre si nécessaire au dos.

Après séchage et démontage, les trous de 3 de la platine seront repris à 3.5.

|

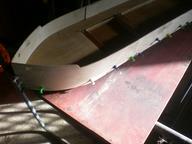

|  Préparation du chantier de mise en forme des côtés en découpant une nouvelle forme du "sandwich" . Préparation du chantier de mise en forme des côtés en découpant une nouvelle forme du "sandwich" .

On utilisera la découpe inutile et on fixera à l'avant une équerre (vissage par le dessous).

//Pendant ce temps, le contreplaqué de 1.5 découpé aux bonnes dimensions (cutter) trempe dans un seau d'eau ... |

|

|

Mise en situation d'un côté et on laisse sécher ... Mise en situation d'un côté et on laisse sécher ... |

|  ... puis de l'autre après avoir changé l'équerre de position. ... puis de l'autre après avoir changé l'équerre de position. |

|

|

Encollage et mis en place des côtés à l'aide de ces "punaises" bien appropriées ! Encollage et mis en place des côtés à l'aide de ces "punaises" bien appropriées !

A l'avant, ajout d'un renfort taillé qui permet de bien faire coller nos côtés; à l'arrière, collage de jambettes qui favorisent le collage du fond.

Comme les côtés sont en deux parties (impossible sinon de ramener du ctp de France dans une valise), on ajoutera un renfort se situant au niveau des axes des roues (renfort visible en haut de la photo). |

|  Repérage pour le collage des jambettes réalisées simplement en latte de 2 x 5 et collées tous les 5 cm. Repérage pour le collage des jambettes réalisées simplement en latte de 2 x 5 et collées tous les 5 cm. |

|

|

On commencera par coller la lisse intérieure en 2 x 2 pis on ajustera la longueur des jambettes. On commencera par coller la lisse intérieure en 2 x 2 pis on ajustera la longueur des jambettes.

Ensuite on collera la lisse extérieure en 1 x 2.

Ces baguettes vont jusqu'à l'avant. |

|  Préparation des lisses supérieures qui viendront se coller tout à la fin après vernissage. Préparation des lisses supérieures qui viendront se coller tout à la fin après vernissage.

Une nuit dans l'alcool à brûler pour obtenir un peu de souplesse dans ce bois dur ... |

|

|

les caissons et leur supports

Ils seront réalisés en ctp de 1.5 et de 0.8 ; il faudra de la baguette de 3 x 8 et de 3 x 10 genre "samba".

Pour les faces avant, on peut laisser parler son imagination quant aux découpes à aefectuer ... |

|

| | Après vérification du passage de la roue et positionnement par rapport à l'axe des roues (il faut remonter la machine), réalisation d'un gabarit qui va tenir compte de la courbure vers l'avant. Découpe du ctp de 1.5 au cutter. |

|  | | Face avant d'un caisson en ctp de 1.5 : perçages à 12 et à 5 avant traçage puis découpe à la scie fine. |

|

|

| Montage :

. pour les caissons, il va falloir prévoir des renforts d'épaisseur 3 sur le pourtour

. pour les supports, il faut prévoir le maintien d'équerre sur la coque et le collage

La fixation des caissons sur les supports se fera par emboîtement.

Ci-dessous le positionnement d'équerre des renforts des supports.

|  |

|

|

| | collage des renforts |

|  | | après découpe au cutter |

|  | | montage |

|  | | ctp de 0.8 pas assez long ... |

|

|

| | imitation de planches par rainurage |

|  | | préparation du support |

|  | | emboîtement serré |

|

Pour l'instant, on se contente de vernir abondamment l'intérieur des caissons : plusieurs couches à la bombe. |

|

|

gouvernail

pour lequel on fera appel à des dominos de diamètre intérieur 2.2 environ.

Pas de plan pour l'instant car il risque de changer de surface. |

|  Laiton de 1 mm d'épaisseur de 20 x 32 sur lequel on soude à l'étain des moitiés de dominos. Laiton de 1 mm d'épaisseur de 20 x 32 sur lequel on soude à l'étain des moitiés de dominos.

4 trous de 2 dans les coins, en bas pour des vis à bois, en haut pour boulonnage.

Pour la soudure on peut positionner avec un rond d'acier serré par une pince sur la plaque de laiton.

|

|

|

Pour l'étanchéité, du joint bleu ... Pour l'étanchéité, du joint bleu ... |

|  Laiton de 0.5 formé après recuit autour de deux moitiés de dominos. Laiton de 0.5 formé après recuit autour de deux moitiés de dominos.

Le laiton va agir comme une pince et maintenir le gouvernail.

|

|

|

Gouvernail en alu de 2. Gouvernail en alu de 2.

Placer une équerre pour la commande et percer : le gouvernail dépassera de la coque en navigation et il faut le bloquer sans cette position.

Sa hauteur sera probablement à re voir ... pour qu'il soit fonctionnel. |

|  Des chaînes pour ne rien perdre. Des chaînes pour ne rien perdre.

L'axe : rond de laiton de 2 que l'on mate à une extrémité. |

|

|

petits travaux annexes

en attendant les séchages ... |

|

reprendre la platine : reprendre la platine :

. élargir le passage de la commande de l'inverseur

. fixer en sortie le tube du passage du câble de commande après avoir allongé l'ouverture recevant le réservoir de gaz |

|  vérifier la radio: vérifier la radio:

. remplacement du fil de laiton par un câble inox de 0.5

. essais de la direction

. calage de la batterie et du récepteur |

|

|

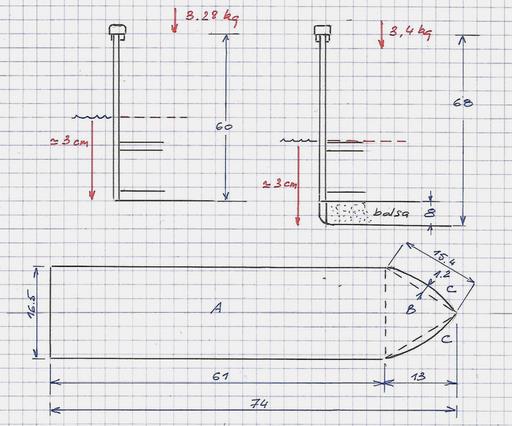

la ligne de flottaison

Mauvaise surprise en procédant à un essai : la coque chargée placée dans un bac (4 bois recevant un grand sac poubelle) s'enfonce beaucoup plus que prévue. Pas étonnant, je me suis trompé dans mon évaluation ...

Reprise des pesées :

. cabine et poste de pilotage = 140 g

. moteur et déshuileur = 800 g

. chaudière et brûleur = 560 g

. propulsion (roues, ...) = 180g

. platine = 320 g

. radio et batterie = 120 g

. coque = 920 g

. lest pour équilibrage AV et AR = 200g

soit un total de 3280g = 3.280 kg

La surface à la flottaison est de :

A = 1006.5 cm² ; B = 107.25cm² ; C = 18.5 cm² d'où un total de 1132 cm² = 0.113 m²

A ce stade, l'enfoncement serait de 3.28 / 1.11 = 2.95 cm = 3 cm

Si on ajoute une semelle de balsa, de 8 d'épaisseur (1 cm serait mieux mais je n'en ai plus), qui représente 120 g, le poids passe à 3.4 kg et l'enfoncement serait de 3.06 cm = 3 cm

C'est pratiquement le même enfoncement mais on gagne 8 mm en hauteur et la ligne de flottaison sera plus basse de 8 mm. On en revient, presque, au croquis de base. |

|

Une autre solution si c'était à refaire :

il suffirait d'allonger la coque comme sur ce croquis et la surface augmenterait de 231 cm² amenant le total à 1363 cm² = 0.1363 m².

Dans ce cas, sans semelle rajoutée, l'enfoncement serait de 2.4 cm.

La masse changerait cependant un peu car il faudrait "habiller" la partie avant avec une cabine par exemple ou alors calculer précisément l'emplacement de la machinerie et refaire une autre platine. |

|

peinture

bombes seront employées : du blanc, du noir et du rouge.

Commencement par le bordé intérieur avec petit débordement pour que les lattes du pont arrivent à environ 5 mm du pavois. |

|  | | camouflage |

|  | | peinture |

|

|

|

Si la peinture à la bombe reste valable pour l'intérieur, elle ne l'est pas pour la coque car, quand on enlève le ruban, la peinture se détache.

Explication : cette fois j'ai utilisé de la peinture ordinaire et non celle réservée aux barbecues qui sèche rapidement et durcit parfaitement.

Il va falloir recommencer. |

|

Etat des travaux au 19 juin. Etat des travaux au 19 juin.

C'est plutôt long cart il faut attendre entre chaque couche de peinture assez longtemps, le temps étant particulièrement humide.

Il a fallu aussi s'occuper de la finition de la machinerie qui a nécessité un démontage complet ...

L'occasion de compléter cette réalisation par la méthode du montage de l'ensemble à consulter en fin de cet

album |

|

la fin des "travaux" approche |

Pour la peinture de la coque, j'ai renoncé à l'usage des bombes pour reprendre classiquement le pinceau ... Il a fallu décaper toute la coque !

Long séchage entre les 3 couches ...

finitions des roues

Après contrôle de la position des pales (une petite baignade), les pales en contreplaqué de 1 mm sont collées à 14 mm des couronnes.

Une pale mesure 27 de large avec une hauteur de 25.

|

|

Collage à la colle de menuisier qui résiste à l'eau après repérage au crayon de la position. Collage à la colle de menuisier qui résiste à l'eau après repérage au crayon de la position. |

|  On passe trois ou 4 couches de peinture à la bombe (celle pour barbecue) et on colle la petite rondelle de laiton (epoxy pour métaux). On passe trois ou 4 couches de peinture à la bombe (celle pour barbecue) et on colle la petite rondelle de laiton (epoxy pour métaux). |

|

|

Cette fois il commence à avoir de l'allure. Cette fois il commence à avoir de l'allure.

Avant de continuer, essai à l'air comprimé de la rotation des roues. |

| |

|

Lors de cet essai, un petit problème se pose au niveau de l'inverseur : le domino en bout de levier butte en fin de fente à gauche et il fut, par le dessous donner un coup de meule.

Avant d'aller sur l'eau,il faut encore vérifier le fonctionnement de la machinerie à la vapeur .

|

|

derniers menus travaux et installation des roues

Il s'agit de guider les axes des roues en ajoutant sur les supports deux plaquettes de laiton.

Le trou de guidage est percé à 3.5, les autres, pour une fixation par vis M2 seront portés à 2.5. |

|

| | Fixation des plaquettes. |

|  | | Glisser l'arbre dans le trou de la plaquette |

|  | | Bloquer l'arbre sur l'axe moteur. |

|  | | Placer la roue au mileu et la bloquer. |

|

|

|

| | les conditions |

| |

|

Bien sûr ce n'est pas très long mais l'idée de départ était jouable et ça fonctionne.

Par contre ce n'est pas très rapide et j'en veux à une coque trop lourde ...

|

|

Alors, pour l'essai suivant, une jardinière en plastique !

Par contre, pour permettre aux roues de se positionner correctement, il a fallu ajouter sous la jardinière un contreplaqué de 15 et le poids gagné n'est que de 300 grammes.

Mais cette fois c'est meilleur et plus rapide.

Dans le dernier essai en "piscine", retour à la coque primitive avec laquelle on retrouve une allure moins rapide.

Mais la radio est fonctionnelle même si la marche arrière n'est pas vraiment au rendez-vous. De plus, cela ne se voit pas, mais il semblerait que la direction soit efficace ... un peu ! |

| |

|

Pour cet essai la radio est installée.

|  |

| |

|

| | direction en position basse |

|  | | Etagère ? |

|

|

Quelle suite pour ce bout d'aventure ?

Il est probable que je ferai un essai sur le Pacifique s'il veut bien un jour se montrer aimable ...

L'autonomie de sécurité est actuellement de 3 minutes : bien loin des estimations mais les cylindres génèrent finalement beaucoup de condensats et, avec le poids actuel, il faut assurer entre 1.5 et 2 bars au mano ... donc démarrage à 3 bars.

Une autre expérience ?

J'aimerai la tenter avec une autre coque plus légère en remplaçant le sandwich de celle-ci par un assemblage de : ctp de 3, puis balsa de 25/10ème, puis ctp de 0.8.

Dans ce cas le poids serait diminué de 500 grammes voire plus.

A revoir le jour où je ramènerai les matériaux.

|

|

documentation | | Deux liens découverts alors que l'album se terminait ... |

|

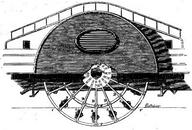

Avant de se lancer, il serait probablement intéressant d'étudier cette page très intéressant pour sa partie historique mais aussi les calculs utiles pour la dimensions et le positionnement des roues à aubes : Avant de se lancer, il serait probablement intéressant d'étudier cette page très intéressant pour sa partie historique mais aussi les calculs utiles pour la dimensions et le positionnement des roues à aubes :

http://www.porslanvers.eu/energie/roue-de-bateau/ |

| |

|

|

|

Dans le même post, sur ce modèle, la machinerie est factice et ne représente en réalité que son sommet les roues étant actionnée par un autre arbre. Cependant on peut imaginer en construire une plus haute ... |

|

images

Quelques -unes trouvées sur le Net qui montrent que la machinerie n'avait pas toujours une taille gigantesque et qu'on la trouvait sur des modèles de taille raisonnable. |

|

|

album terminéDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|