|  |

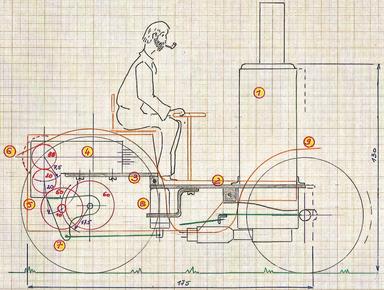

Une voiturette à vapeur inspirée de celle d'Amédée BOLLEE - fils* ... Encore une fois impossible de trouver un plan : donc un projet "taravana" pour obtenir un véhicule d'une échelle proche du 1/15ème !

*Amédée Bollee eut deux fils : Amédée et Léon, d'où cette appellation d'Amédée Bolée -fils pour l'aîné. |

| |

|

Pour cette réalisation, je suis parti d'une photo, c'est dire que, jusqu'à la dernière touche, les plans ont été souvent modifiés. Si vous souhaitez construire ce modèle, il faudra donc étudier tout l'album avant de commencer ... bien que j'aie essayé de replacer les modifications ou améliorations dans un ordre chronologique. |

|

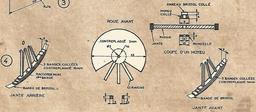

les roues |  Il s'agit de roues à rayons en bois construites pour une maquette statique que ma chatte a envoyé d'un coup de patte sur le sol ... Il s'agit de roues à rayons en bois construites pour une maquette statique que ma chatte a envoyé d'un coup de patte sur le sol ...

On peut trouver des photos de cette construction ainsi que les plans complets en allant sur mon autre site :

http://www.modelismeenpolynesie.com/voiture/index.html |

|

On peut les construire facilement en partant de contreplaqué mais, malheureusement, le placage saute parfois et un bois dense facile à travailler comme le poirier serait meilleur.

Voici un extrait du plan que l'on trouvera sur le site précédent : |

|

On peut aussi les construire comme celles de la Mancelle de Bollée en consultant cet

album |

|

|

Et, si on n'a pas de contreplaqué de 0.8 ou 1 mm, on peut aussi utiliser des boîtes de Camembert ... en bois !

Par contre il a fallu les modifier car le moyeu était en bois : il faut donc un ajouter un en laiton.

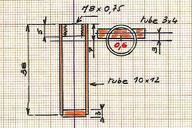

Celui des roues arrières est composé d'un tube de 3 x 4, d'un disque et d'une bague d'arrêt.

Celui des roues avant d'un tube et d'un disque.

A la fin des travaux, un moyeu avec une bague en laiton sera ajouté et les moyeux seront collés sur les roues. |

|  | | soudure moyeu arrière |

|

|

| | reprise au tour |

|  | | moyeux arrière |

|  | | soudure moyeu avant |

|  | | moyeux avant |

|

|

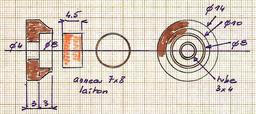

les moyeux

sont tournés dans un bois dur.

A refaire, ceux des roues avant plus petites auraient un moyeu de diamètre 12 et non de 14 ... |

|

| | perçage à 4 |

|  | | perçage à 8 |

|  | | cône |

|  | | séparation |

|

|

| Tous les moyeux sont prêts. Ils seront collés à l'araldite pour métaux : très peu de colle pour qu'elle ne déborde pas sur les rayons.

La bague de laiton reste amovible et ne sera posée qu'après la mise en peinture. Son diamètre permet le passage de la clé pour le serrage de l'écrou en bout d'axe. |

|  | Préparation des bandages en caoutchouc pour le cerclage des roues : les lanières sont tirées d'une chambre à air de vélo.

Pour une bonne découpe parallèle, l'utilisation de l'outil présenté est indispensable. On en trouvera le plan et l'utilisation dans cet |  |

|  | Nouvelle peinture puis cerclage.

Pour les roues arrière, on peut aussi ajouter des petits clous de laiton après avoir percé le rayon. |

|

|

la chaudière |  C'est par elle que j'avais commencé pour vérifier si elle serait capable de fournir à un moteur d'environ 0.5 cm3 une pression suffisante. C'est par elle que j'avais commencé pour vérifier si elle serait capable de fournir à un moteur d'environ 0.5 cm3 une pression suffisante.

Les essais sont concluants et avec le brûleur céramique utilisé, il ne devrait y avoir aucun problème.

Les plans, la construction et les essais dans le second album concernant les mini-chaudières (la n° 10 !) :

|

|

Pour l'installation un autre support a été construit car le premier descendait vraiment trop bas : le brûleur est donc suspendu à l'intérieur du support mais cela se voit beaucoup moins ... |

| | |

|

Une modification ou plutôt un ajout :

Lors des montages et démontages successifs, il est paru évident que la suspension avant supportait mal les manipulations et la pression qu'on exerçait sur elle. Il est donc nécessaire de bloquer la suspension au niveau de l'essieu et cela se fait facilement en ajoutant une équerre en cuivre ou en laiton à ras du support de chaudière.

Pliage après perçage, repérage sur le carré de l'essieu avant, perçage à 1.6 et taraudage à M2 : une fois monté plus de fléchissement. |

|

|

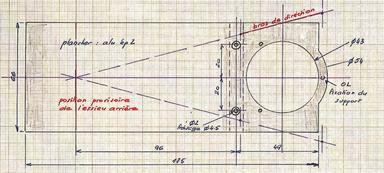

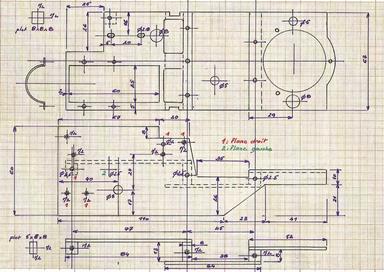

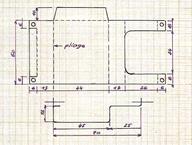

le plancher |

Il est provisoire car en fait il faudra le séparer en deux parties mais il va permettre d'installer la chaudière et de faire les essais pour la direction.

Pour placer le support on scie sur un diamètre de 43 pour qu'il passe facilement. Il sera fixé sur le plancher grâce aux 3 équerres.

On préparera une entretoise de 66 mm de long (carré d'alu de 8 x 8) qui servira à maintenir le demi-ressort avant et plus tard à fixer la carrosserie sur le côté.

Traçage du diagramme de direction en partant des fusées pour rejoindre le milieu de l'essieu arrière : ainsi les roues ne virent pas avec le même rayon et on n'a aucune traînée. |

|

Par la suite, seule la partie avant avec l'entretoise sera conservée. |

|

|

|

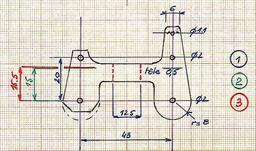

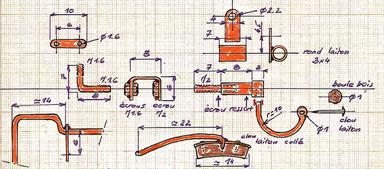

L'essieu proprement dit est un carré de laiton de 5 x 5 et de 84 mm de longueur. L'essieu proprement dit est un carré de laiton de 5 x 5 et de 84 mm de longueur.

A chaque extrémité il reçoit un support coudé avec bague et une tige servant d'axe à la fusée.

La cote d'écartement de ces deux pièces doit être mesurée après le cintrage à la pince, elle peut varier mais doit se rapprocher de 8.

La fusée est tirée d'un rond de laiton de diamètre 6. Elle est percée à 2 pour coulisser dans la tige et un trou M1.6 est ajouté sur le côté pour recevoir le bras de direction fileté en bout.

Pour ces bras, j'ai utilisé un accessoire que j'aime bien : un bout de tige de parapluie pliant . Le diamètre n'est pas toujours de 1.6 et les miens faisaient 1.8 mais ont été filetés à M1.6 sans aucune difficulté.

A cause de la chaudière, impossible de prévoir un autre bras mobile : la direction se fera donc par un rond de 2 fixé sur un servo et déplaçant une équerre percée. Bonne nouvelle, cette commande peut aussi se faire sur le côté ...

En haut à droite du premier plan, le moyeu d'une roue avant.

Les lames de ressort sont en pat de 0.5 d'épaisseur et de 4 mm de large. Cela a l'air d'être suffisant mais, si le poids les faisait trop fléchir, il faudrait les remplacer par des lames de 1 mm d'épaisseur.

|

|

Comment se transformer en forgeron ? Comment se transformer en forgeron ?

Rond de 4 percé à diamètre 2 au centre et sur le côté.

Enfoncer deux tiges de 2 et braser à l'argent. |

|  Séparer les tiges, reprendre le perçage central puis plier à la pince (facile car le laiton a été recuit). Séparer les tiges, reprendre le perçage central puis plier à la pince (facile car le laiton a été recuit).

Enfiler un rond de 2 et vérifier que les deux sont parallèles.

|

|

|

Vissage du bras de direction : on pourrait en utilisant ce serrage bloquer notre fusée en position basse. Vissage du bras de direction : on pourrait en utilisant ce serrage bloquer notre fusée en position basse.

J'ai préféré une autre solution ... des ressorts issus de briquets. |

|  Les pièces en position. Les pièces en position.

On remarquera la vis qui se trouve à l'extrémité de la fusée : serrée à fond elle empêchera la roue avant de sortir tout en la maintenant en place : nécessité d'une différence de 0.5 mm entra l'axe de la fusée et le tube du moyeu. |

|

|

brides de fixation des ressorts et montage

Elles sont réalisées en rond de laiton de diamètre 1.5.

On scie à longueur, chaque côté est fileté à M1.6 : on recuit pour faciliter le pliage.

Le pliage se fait sur une cale de 5 d'épaisseur à la main, puis coup de marteau, nouveau pliage à la pince, coup de marteau ...

Le montage se fait avec des écrous M1.6. |

| | |

|

Le débattement des roues avant n'est pas terrible mais on ne peut pas agir sur les biellettes car les roues viennent toucher la carrosserie : une solution, ajouter des rondelles pour augmenter le braquage. Ou encore ... |

|

amélioration du braquage

C'est assez simple en gardant la longueur des biellettes qui seront courbées et sans modifier l'essieu avant.

Cette fois l'ensemble passera sous le porte-gicleur.

Le profilé en laiton est remplacé par un plat (entre-axes réduits) et on ajoute une biellette en prise avec une tige commandée par le servo : réglage possible avec, pour l'instant, deux dominos.

|

| | |

|

Sur la photo on ne voit pas les deux rondelles ajoutées par la suite (largeur de 2) ce qui a amené à modifier le blocage des roues : les vis sont coupées de manière, une fois serrées, à laisser la roue tourner librement.

Lors des essais j'ai rencontré un problème dû à l'émetteur : avec ce matériel étudié pour les voitures, il est possible de régler l'angle de braquage. Or le croquis explicatif comporte une erreur : ce réglage se fait en D et non en E .

J'ai longtemps cherché !// |

| | |

|

présentation actuelle |

A ce stade, il est difficile de résister à la réalisation d'une étude de forme !

|

| |

|

|

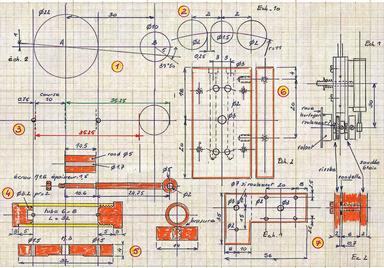

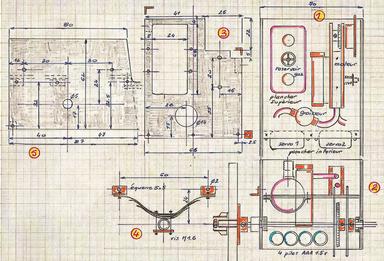

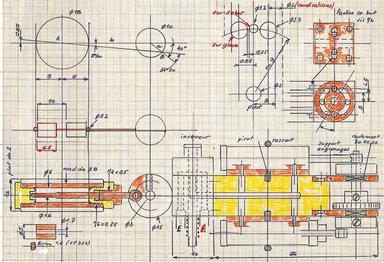

le projet dans son ensemble | Il y a encore beaucoup à faire ... et il a fallu retourner à la table à dessin pour essayer de caser tout le reste.

Il est possible que, face aux usinages,ces plans subissent des modifications ... Sue le papier tout tient la route et ... l'espace imparti !

|

|

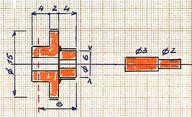

Avec un piston de 6mm et une course de 10, avec ce double-effet, on aura une cylindrée de 0.56 cm3, cylindrée compatible avec la chaudière.

Le trou sur le cylindre sera de 1.5, la fermeture totale de 0,5 est prévue à 0.25 de part et d'autre.

1 - calcul de l'angle de fermeture totale (37°50 x 2 = bien inférieur à 90°) et ce moteur devrait démarrer facilement.

2 - des trous de 2 sur la glace conviendront.

3 - calcul de la longueur du piston : une cote de 24,75 qui ne m'inspire pas mais on verra qu'on peut s'en arranger.

4 - bouchons et cylindre : celui du bout peut être soudé, l'autre doit être fileté à M7 x 075 possible dans un tube de 6 x 8.

5 - le sabot pris dans un plat de 4.

6 - le distributeur avec d'un côté des trous taraudés pour la fixation d'un plat de 2 ; de l'autre on se contentera d'une soudure à l'étain. Deux taraudages à prévoir pour la fixation sur le plancher.

7 - montage des deux plats de 2 que le distributeur de 6 : un engrenage fait 6 d'épaisseur (W0/3*) et l'autre 6.5 ( W30/10*) et, pour leur permettre de tourner, on intercale entre le plat et le distributeur des rondelles (celles en éventail de diamètre 2 - V140* - font 0.7 d'épaisseur).

* Références de l'OCTANT.

|

|

|

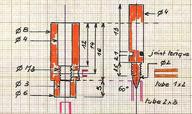

Petit mais vraiment tout petit pour caser tout cela.

Il y a d'autres solutions mais ce n'est vraiment pas facile de placer la batterie de 4 piles ...

1 - implantation sur le plancher supérieur

2 - vue de profil : les traits se chevauchent mais ce n'est pas grave

3 - plan de découpe du plancher supérieur

4 - amortisseur latéral arrière

5 - plan de découpe des côtés et perçages

|

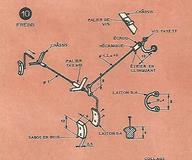

|  | 1 - chaudière

2 - plancher inférieur

3 - plancher supérieur

4 - moteur

5 - pignons (rapport final 10:1)

6 - démarreur

7 - embrayage

8 - servos

9- carrosserie et ailes

|

|

|

Pour le dernier croquis, je me suis aperçu au dernier moment d'une erreur : la chaudière dessinée ne faisait que 35 de diamètre au lieu de 40 ! Je me suis contenté de corriger par des pointillés mais la cote de 175 est la bonne. |

|

le moteur oscillant de cette voiturette | le moteur

Une construction classique pour ce moteur monocylindre à double effet de 0.5 cm3.

Les plans ci-dessus ont été respectés et la réalisation ne présente pas de réelles difficultés.

Des petits trucs ajoutés : |

|

|

Le corps du distributeur est percé à diamètre 2 (écartement de 4 sur un rayon de 11). Le corps du distributeur est percé à diamètre 2 (écartement de 4 sur un rayon de 11).

Il est nécessaire de braser à l'argent les tubes d'admission et d'échappement (lampe à souder) pour supporter l'étamage qui suivra. |

|  Etamage des deux parties à souder. Etamage des deux parties à souder.

Contrôle avec un fil de fer pour voir si nos petits trous ne se sont pas remplis d'étain ... A ce stade on peut encore intervenir.

Si l'étain a débordé dans un trou, il faut le repercer. Repasser le fil pour supprimer toute limaille.

|

|

|

Montage précédent le chauffage : rond de 3 traversant les deux côtés et pinces. Montage précédent le chauffage : rond de 3 traversant les deux côtés et pinces. |

|  Vue de profil : les vis de la seconde plaque ne sont pas vissées complètement car on risquerait de les souder .... Vue de profil : les vis de la seconde plaque ne sont pas vissées complètement car on risquerait de les souder ....

Et il n'y a plus qu'a chauffer l'ensemble : logiquement on voit apparaître à la jointure l'étain qui se met à briller et il est temps d'arrêter. |

|

|

traçage

On pouvait le faire avant mais voici une autre méthode. |

|

Fabrication de deux piges : en bout, usinage au diamètre du trou (3 pour l'axe moteur et 2 pour le pivot), puis usinage à diamètre 4 (écartement des trous sur le distributeur. Fabrication de deux piges : en bout, usinage au diamètre du trou (3 pour l'axe moteur et 2 pour le pivot), puis usinage à diamètre 4 (écartement des trous sur le distributeur.

Pourquoi 2 et non 3 pour le pivot comme sur le plan ? Tout simplement parce que je me suis planté dans le perçage (ne pas regarder le foot et ne pas faire de traçages à la mi-temps ...). Aussi j'ai dû enfoncer un tube en laiton de 2 x 3 dans le trou existant et raté , tube brasé.. |

|  Ensuite il n'y a plus qu'à tracer les axes de nos trous. Ensuite il n'y a plus qu'à tracer les axes de nos trous.

Là, la position de nos trous est parfaite. |

|

|

sabot

Pas d'empreinte car la descente de ma fraiseuse est insuffisante.

Alors, une petite rainure pour positionner le cylindre et le braser à l'argent après ce montage.

|

|

les bouchons

Celui du haut est tiré d'un rond de 8 : on forme un chanfrein à l'endroit du contact avec le cylindre pour faciliter la soudure à l'étain.

Celui du bas vient d'un hexagonal de 8.

Pour les deux le réglage se fait en regard des trous percés sur le sabot. |

|

roulements

Ce sont eux qui permettent au moteur de vraiment s'exprimer. Un essai sans cet accessoire et que c'est dur ...

Comme ils sont placés dans une tôle de 2 d'épaisseur, j'ai trouvé des roulements à épaulement de 2 d'épaisseur. Au départ, je pensais agrandir le trou de 7 qui contient le roulement par un trou de 8 sur 0.5 de profondeur (dimensions de l'épaulement), mais un essai fait sur une chute m'en a dissuadé aussi l'épaulement déborde et ce n'est pas bien grave.

Pour le perçage, aller de 0.5 en 0.5 de 3 jusqu'à 7 après avoir réglé la perceuse à colonne pour le perçage de 7 (hauteur du foret) et on obtiendra une bonne concentricité. |

|

C'est le montage qu'il faut réaliser. C'est le montage qu'il faut réaliser. |

|  Petite vérification avec le pied à coulisse qui peut aussi servir de réglet. Petite vérification avec le pied à coulisse qui peut aussi servir de réglet.

Sur ce coup, je l'ai réglé à 15 et 1/10ème et on voit que le traçage initial était correct. |

|

|

Le bon montage : l'axe moteur doit être bien d'équerre et l'axe tourner sans gêner les roulements qui ne sont pas faits pour rattraper nos erreurs ... Le bon montage : l'axe moteur doit être bien d'équerre et l'axe tourner sans gêner les roulements qui ne sont pas faits pour rattraper nos erreurs ...

On aperçoit le montage avec rondelle "éventail" : cette épaisseur permettra la bonne rotation des roulements. |

|  Petit problème : l'axe n'est pas vraiment à la bonne position ! Petit problème : l'axe n'est pas vraiment à la bonne position !

Dans ce cas, il suffit de reprendre les trous de la plaque avec une fraise de 2.

Le trou qui recevra le pivot (ressort) a été agrandi au diamètre 4. |

|

|

chape

Il ne reste pas beaucoup de place aussi une autre solution a été adoptée : rond de 6 percé à 2.1 sur lequel on va visser la tige de piston qui, amélioration du dessin, devient réglable.

|

| |

|

| |  Pour le réglage, on pourra comme pour d'autres moteurs à double effet, se guider sur la lèvre du trou supérieur que le piston vient tangenter. Normalement, on doit trouver la même chose pour l'autre ou alors il y a un problème de longueur du piston ... Pour le réglage, on pourra comme pour d'autres moteurs à double effet, se guider sur la lèvre du trou supérieur que le piston vient tangenter. Normalement, on doit trouver la même chose pour l'autre ou alors il y a un problème de longueur du piston ... |

|

|

| piston

Cette fois, le tube de diamètre 6 glisse un peu trop facilement dans le cylindre ... un cordon de téflon en tresse est ajouté dans une rainure de 1 de large et de 1.2 de profondeur.

A droite, on voit bien le montage du piston "flottant".

Après tout usinage du cylindre (perçage, taraudage) il faut passer l'alésoir. |

| |

|

rodage du sabot et de la glace

Il est possible de procéder comme avec un inverseur en utilisant du papier émeri de 500 : une fois pour le sabot, une fois pour la glace en serrant le ressort du pivot et en faisant pivoter le sabot. |

| | | |

|

|

|

essais

Ils ont d'abord eu lieu à l'air comprimé puis à la vapeur.

Dans les deux cas le démarrage est impeccable et on peut espérer un bon fonctionnement à 1 bar pour une vitesse de rotation de 1200 tours par minute. |

|

|

Les essais ont été poursuivis à la vapeur et, après une courte période de rodage, le fonctionnement semble parfait, même à 0.5 bar avec démarrage immédiat.

|

|

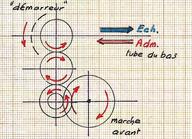

sens de rotation

C'est le moment de la déterminer car avec nos engrenages ... L'important est d'obtenir le démarrage en marche avant du véhicule en donnant un petit coup de pouce sur le rouage d'horlogerie vers le bas .

Essais réalisés au compresseur et c'est le tube du bas qui devra être relié à la chaudière. |

|

embrayage |

Il n'y aura pas de marche arrière sur ce modèle bien que ce soit possible. Mais ... il y a comme un manque d'espace.

Alors, on se contentera d'un système d'embrayage radio-commandé : la voiturette posée à terre, on lancera le moteur en position de débrayage puis on actionnera le levier pour obtenir le démarrage.

Voici un modèle simplifié par rapport à celui prévu.

Le pivot du second engrenage servira d'axe : il faudra,une fois les écrous bloqués que le servo puise le faire basculer. |

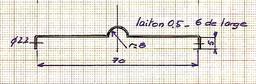

|

Le support d'engrenage : laiton de 0.5 d'épaisseur avec vis M2 et rond de laiton soudés à l'étain ... et on obtient une bonne rigidité. Le support d'engrenage : laiton de 0.5 d'épaisseur avec vis M2 et rond de laiton soudés à l'étain ... et on obtient une bonne rigidité.

Le guidage est assuré par le frottement de la lamelle de laiton sur le support du moteur.

|

|  La deuxième lamelle et l'ensemble des pièces : simplicité et un réglage du contact que l'on peut obtenir par le réglage de la course du servo. La deuxième lamelle et l'ensemble des pièces : simplicité et un réglage du contact que l'on peut obtenir par le réglage de la course du servo. |

|

|

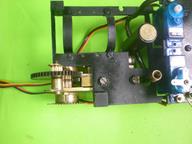

Bien vérifier les alignements et il ne doit y avoir aucun point dur. Bien vérifier les alignements et il ne doit y avoir aucun point dur.

En fait, il m'a fallu inverser les deux premières roues dentées afin de déporter la roue de 10 dents du nouvel engrenage.

|

|  La roue dentée de l'essieu arrière viendra ainsi à l'aplomb du bâti et ne touchera pas les vis de fixation du moteur. La roue dentée de l'essieu arrière viendra ainsi à l'aplomb du bâti et ne touchera pas les vis de fixation du moteur. |

|

|

améliorations

Ce montage rapide fonctionne mais la vis M2 servant d'axe donne du jeu à la roue dentée qui se met légèrement de travers.

Dans un premier temps, cette vis est remplacée par un axe de 2 de diamètre fileté en bouts. C'est mieux mais manque encore de rigidité. Il faut trouver mieux ... |

|

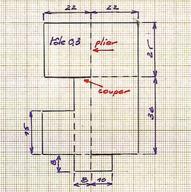

Découpe d'un étrier dans de la tôle de laiton de 0.5 : procéder à la scie fine et non à la cisaille qui va courber la tôle. Découpe d'un étrier dans de la tôle de laiton de 0.5 : procéder à la scie fine et non à la cisaille qui va courber la tôle.

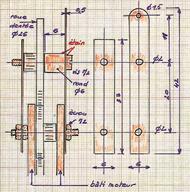

Sur ce croquis, 3 possibilités pour l'axe de la roue dentée de 50 dents qui vont permettre 3 essais :

1 - trou de la roue à 20

2 - trou de la roue à 15

3 - trou de la roue à 15.5

Le problème de l'étrier est de percer des trous alignés. En mesurant sur le moteur, il faut que la largeur de l'étrier soit de 10 : il faut qu'il soit profond de 14.

On en profite pour améliorer le placage de l'étrier en augmentant sa surface et en prévoyant une rondelle large.

|

|

Fabrication d'un gabarit. Fabrication d'un gabarit. |

|  Traçage des axes et des lignes de pliage. Pointage sur le côté en liaison avec le servo. Traçage des axes et des lignes de pliage. Pointage sur le côté en liaison avec le servo.

Pour cet essai, pointage des 2 trous à 20 qui va garder le même rapport. |

|

|

Recuire le laiton puis passer au pliage qui se fait à l'aide d'une cale de 12.5 d'épaisseur. Recuire le laiton puis passer au pliage qui se fait à l'aide d'une cale de 12.5 d'épaisseur. |

|  Entre les deux plats de l'étrier, placer des cales de bois pour obtenir 12.5 d'épaisseur et serrer dans l'étau . Entre les deux plats de l'étrier, placer des cales de bois pour obtenir 12.5 d'épaisseur et serrer dans l'étau .

Prévoir un bout de ctp au dessous pour le dégagement du foret. |

|

|

Plus de soudure pour l'axe du pignon de 50 dents qui tourne librement sur un axe tiré de laiton de diamètre 2. Plus de soudure pour l'axe du pignon de 50 dents qui tourne librement sur un axe tiré de laiton de diamètre 2.

Cale d'espacement en laiton de diamètre 6 avec trou de 2.1. |

|  Vue sur la rondelle supplémentaire. Vue sur la rondelle supplémentaire.

Fileter l'axe pour obtenir un blocage des écrous tout en ayant un pivotement sans jeu. |

|

|

rapport de démultiplication

Il y a loin parfois entre l'idée de départ et la mise en application ...

Ainsi, si les essais statiques avec un rapport de 10 sont parfaits, il n'en est pas de même quand on pose le véhicule au sol.

Certes la première tentative a été couronnée de succès et m'a poussé à continuer ainsi. Cependant, au final, il est nécessaire de pousser la chaudière à plus de 2 bars pour obtenir un démarrage correct et on peut imaginer la consommation qui va en résulter.

J'ai alors repensé au "camion Taravana" pour lequel un changement de rapport s'était montré bénéfique.

Problème : comment changer le rapport sans modifier quoi que ce soit au moteur ou au châssis ? |

| |

|

Sur le croquis de droite, 3 solutions :

1 - la situation actuelle où la roue de 50 dents vient s'engrener sur la roue du moteur de 30 dents et la réduction finale est de 10

2 - cette fois la roue de 50 dents vient s'engrener sur le pignon de 10 dents de la roue du moteur : la réduction passe à 30 mais ... on va toucher le support du moteur ! Il est possible de remédier à cela en déplaçant la vis qui maintient le moteur et en enlevant quelques millimètres à a plaque.

3 - sans procéder à cette modification qui nécessite le démontage du moteur, on peut envisager une réduction de 25 tout en se fabriquant un pignon d'entraînement où sont couplées une roue dentée de 15 et une autre de 6.

Dans cette configuration, notre roue de 50 dents passe au-dessous du support du moteur. On peut augmenter la distance en soudant un pignon de 15 dents de diamètre 7.5 qui donnera un rapport de 20. |

|

C'est cette troisième solution que je vais essayer d'autant que j'ai déjà testé la soudure de deux pignons à l'étain.

Pour les amateurs de références : 1 roue dentée W/06 et 1 roue dentée W/03 (OCTANT) : l'une est percée à 3 et l'autre à 2.

Pour leur réunion, fabrication d'un axe, soudure puis perçage de l'ensemble à 2.

Reprise à longueur pour amener à 6 de large.

Par contre, il faut que je commande, que je reçoive et que j'usine ... A suivre donc.

|

|

|

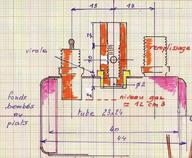

le réservoir de gaz et sa vanne

Les essais ayant montré que la consommation pour 10 minutes de chauffe n'était que de 3.2 grammes de gaz, soit une occupation d'environ 5 cm3, le réservoir abandonné de la petite loco sera suffisant puisqu'il permet d'emmener 12 cm3.

Par contre la vanne est modifiée. |

|

L'étanchéité sera obtenue :

. pour la sortie de gaz :le cône en laiton va venir s'écraser sur le tube de cuivre de 2 x 3 que l'on brase avant de le scier à ras (ce tube, fortement chauffé se recuit) et deux ou trois serrages formeront un siège parfaitement étanche)

. pour la commande par un joint torique.

Essais faits au compresseur et vanne plongée dans l'eau : aucune bulle quand la vanne est fermée ni en haut, ni en bas. |

|

Vérification de l'alignement et préparation à la brasure à l'argent du tube de 1 x 2. Vérification de l'alignement et préparation à la brasure à l'argent du tube de 1 x 2.

A démonter avant brasage. |

|  Le rond ne sera scié à dimension qu'après les essais. Le rond ne sera scié à dimension qu'après les essais.

Petite modification probable : la vanne dépassera de la carrosserie afin de pouvoir intervenir sans devoir la démonter ... |

|

|

Soudure provisoire à l'étain d'un embout pour le raccord au compresseur pour les essais. Soudure provisoire à l'étain d'un embout pour le raccord au compresseur pour les essais.

Quand la brasure de ce petit tube est réalisée, il faut vérifier avec une aiguille que la brasure ne l'a pas bouché ... Bien sûr ça m'est arrivé et il a fallu repercer à diamètre 1.

|

|  Avant de souder la vanne et le tube d'alimentation du brûleur, il faudra procéder au montage sur le châssis. Avant de souder la vanne et le tube d'alimentation du brûleur, il faudra procéder au montage sur le châssis. |

|

|

le graisseur

Tout simple avec un trou de 0.6.

Le tube de passage de la vapeur a été décalé sur le côté pour gagner quelques millimètres ... |

|  Petite méthode pour obtenir rapidement le corps du graisseur : Petite méthode pour obtenir rapidement le corps du graisseur :

. enfoncer de part et d'autre du tube du rond de 10 (2 d'enfoncement d'un côté et 5 de l'autre).

. scier puis braser à l'argent.

. reprendre au tour , percer d'un côté et réaliser le taraudage. |

|

|

On procède ensuite à la brasure du tube percé. On procède ensuite à la brasure du tube percé.

Et, comme ça se bouche facilement, petite vérification avec une épingle recourbée. |

|  Il ne reste plus qu'à usiner un bouchon dans de l'hexagonal de 12 : petite gorge pour un joint torique. Il ne reste plus qu'à usiner un bouchon dans de l'hexagonal de 12 : petite gorge pour un joint torique. |

|

|

liaison vapeur

Elle n'est pas trop compliquée mais il faut percer un trou de 8 à l'avant du châssis pour faire passer notre écrou qui sera tiré d'un hexagonal de 7.

Le tube (2x3) ne devra pas toucher le bras du servo. |

|  | | ajouter en embout sur le moteur |

|  | | jonction établie |

|

|

les servos

L'un commandera l'embrayage et l'autre la direction.

Ceux utilisés sont pratiques : en les plaçant en bout ils ne débordent pas du châssis (63 mm de largeur).

Cependant, s'ils était plus longs, on peut couper la patte intérieure car une vis suffit à une bonne fixation. |

| | |

|

Pour éviter l'inconvénient d'un coinçage des fils comme on le voit sur la photo, il faudra découper des fentes de part et d'autre.

La dernière partie du châssis a dû être ajourée pour laisser passer le fond des servos : petit inconvénient qui pouvait être évité en augmentant la cote de l 'entretoise 14 ou 15 au lieu de 13 !

|

|

suspension arrière

Elles est faite avec de la tôle de 0.3 coupée en bandes de 4 mm de large.

Cette fois les bandes ne sont pas soudées mains maintenues par une bande de 2 mm de large qui va les entourer : serrage à la pince.

Petite simplification : la lame supérieure viendra s'enrouler autour d'une vis M2. On évite ainsi la découpe de bouts d'équerre et une fixation malaisée. De plus, cela ne se verra pratiquement pas et le système existait ... |

|

porte-récepteur

Malgré de multiples essais, il ne sera pas possible de placer le récepteur et le porte-piles dans la carrosserie !

Alors, le récepteur se placera à l'intérieur et le porte-piles sur le dessus.

Pour le porte-récepteur, un boîtier ouvert qui le coincera et réalisé en tôle fine par pliage. On le fixera à l'aide de deux vis M2 sur le flanc droit. |

|

| | plan de découpe et de pliage |

|  | | pliage, fixation |

|  | | coinçage |

|

|

le châssis définitifIl aura fallu pas mal d'essais et de démontages avant d'arriver au plan définitif relevé sur le modèle.

Toutes les cotes n'apparaissent pas, il faudra les prendre sur le premiers croquis.

Les ajouts :

. deux trous à l'avant : l'un pour le passage de la vapeur et l'autre pour l'échappement bien que pour ce dernier il s'agira d'un essai car, comme il n'y a pas de déshuileur, cela risque de ne pas fonctionner correctement avec un engorgement du moteur ...

. plus d'équerres mais des plots tirés d'un carré d'alu de 8

. trou de diamètre 8 dans l'axe de ceux de la fixation du moteur pour le passage d'un embout pour l'échappement (hexago de 8)

. trous filetés pour les ressorts arrière

. ouvertures pour le passage des fils des servos

. trou de diamètre 5 pour le passage de la tige du volant

. 2 trous (l'un de 2 et l'autre M2) pour un essai de positionnement de commande de frein ...

Les flancs sont identiques mais celui de droite comporte plus de perçages (en rouge) ; décalage du plot sur le flanc gauche. |

|

|

Si on observe bien, on voit quelques trous ou découpes qui n'existent pas sur le plan définitif : le résultats d'errements et le manque d'envie de tout recommencer ...

|

|

Encore une modification :

En 1 : petits trous de diamètre 1.5 pour le passage d'un fil de laiton qui maintiendra le réservoir de gaz en place.

En 2 trou de diamètre 8 qui permettra le passage du raccord de prise de vapeur.

De l'autre côté, un trou de diamètre 5 pour le passage du tube d'échappement. En fait ce n'est pas une bonne solution car le démarrage est retardé par la formation des condensats, le véhicule n'étant pas équipé, faute de place, d'un déshuileur. Pour le faire rouler, j'en reviendrai à un échappement classique à l'arrière, en tube de 3 x 4. |

|

Montage des éléments et, avant la peinture, petite recherche pour la fixation des "pare-crottes".

Ils vont courir de l'arrière à l'avant et on pourra les fixer comme ceux de l'Alcyon : tubes qui viendront s'enfiler sur des tiges filetées placées sur les flancs.

Bonne nouvelle, les trous qui servent à fixer les flancs à l'avant pourront être utilisés. Il suffit donc d'un ajouter un en bout de carrosserie (en haut). |

| |

|

Et, au montage, ce n'est pas tout à fait le cas : si on se sert du taraudage M2 situé en face du frein, la pare-crottes sera trop proche et rapprochera le sabot de la roue avec un freinage probable.

D'où cette modification : perçage à 1.6 puis taraudage à M2 d'un trou situé 7 mm au dessous et 3 mm en avant pour placer la tige filetée recevant le second trou de notre garde-boue. |

|

poursuite des "travaux" | les freins

Ils ne sont pas vraiment nécessaires car on ne pourra pas les actionner en marche ... Cependant c'est un plus pour l'aspect semi-maquette. |

|

|

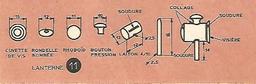

Pour les réaliser, je suis partie du croquis de la Victoria Daimler qui présente un modèle statique qui conviendrait bien à condition d'utiliser du rond de 1.5 pour la crédibilité. |

|  | Voici la version adoptée : et, elle est fonctionnelle !

En fait elle va être utile car en serrant plus ou moins le frein on écarte le sabot de la roue qui va venir à ras du pare-crottes. |

|

|

Utilisation de rond de 1.5, de plat de 0.5 et d'écrous.

Pour la manivelle on recuit et on écrase avant de percer puis de cintrer.

Soudure à l'étain du clou maintenant la boule, du support de sabot et de la bielle de renvoi.

Soudure à l'argent des écrous sur l'étrier et du support. |

|  | La soudure de l'étrier se fait alors que le sabot est contre la roue.

Le ressort sera changé ... |

|  | Le support du sabot ne doit pas, en position d'ouverture toucher le support du pare-crottes.

L'emplacement de la vis qui le guide sera donc déplacé ... Et encore un re-démontage ! |

|  | Petit serrage et le sabot s'écarte.

Cette fois le ressort est changé. |

|

|

pare-crottes

Il s'agit d'une bande de tôle de 22 mm de large que l'on va positionner sur de tiges filetés vissées sur la carrosserie.

Sous la bande de tôle, on soudera à l'étain des tubes sui viendront s'enfiler dans ces tiges et l'élasticité de la tôle maintiendra le montage en bonne position. |

|

| Les tiges filetées et les tubes.

Ces derniers sont plus courts pour passer inaperçus. |

|  | Repérage de la position des tubes.

Par la suite il faudra découper la tôle pour le passage de la mécanique du frein. |

|  | Positionnement pour la soudure à l'étain.

La réussite est dans le nettoyage et le décapant. |

|  | Un montage qui va tenir la route ...

... malgré le nombre de montages et e démontages. |

|

|

support du brûleur

Il est vrai que sous le poids du porte-gicler, le brûleur a tendance à s'incliner et menace avec l'effet de la chaleur de laisser glisser le tube de silicone.

Petit problème résolu en se confectionnant un support en laiton de 0.5 qui va venir se placer à ras de la carrosserie.

Et, il faudra encore deux taraudages ... repérage des perçages sur la dernière photo. |  |

|  | | avant |

|  | | après |

|

|

essieu arrière

Un oubli. Il s'agit d'un rond de laiton de 3 de diamètre sur lequel en enfile les porte-roulements, les roulements des rondelles de téflon, les bagues de positionnement des roulements et la roue dentée.

Il faut sérieusement poncer la tige de laiton pour que les roulements s'enfilent facilement sinon le montage ne sera pas facile. |

| | |

|

montage | En fait ce ne sera pas le dernier ...bien que toutes les pièces soient peintes !

Peinture en bombe pour barbecue noire et ordinaire (marron foncé) pour la carrosserie. |

|

On commence par les servos dont on vérifiera ensuite le débattement puis on installe le moteur que l'on a fait tourner encore une fois au compresseur.. On commence par les servos dont on vérifiera ensuite le débattement puis on installe le moteur que l'on a fait tourner encore une fois au compresseur.. |

|  Installation du réservoir de gaz qui sera fixé par du fil de laiton. Installation du réservoir de gaz qui sera fixé par du fil de laiton.

Cette fois les câbles des servos ne resteront pas coincés ... |

|

|

Montage du support du brûleur, de la direction et du porte-gicleur . Montage du support du brûleur, de la direction et du porte-gicleur .

Là aussi le brûleur a été de nouveau testé. |

|  Passage du tube d'alimentation vapeur. Passage du tube d'alimentation vapeur.

Il ne doit pas gêner la barre de direction. |

|

|

Montage de la chaudière et raccordement à la sortie vapeur. Montage de la chaudière et raccordement à la sortie vapeur.

Un fois la chaudière positionnée on peut bloquer les écrous du support. |

|  Vérification du débattement des servos. Vérification du débattement des servos.

La tige de direction ne doit pas sortir de la barre de direction et le servo de l'embrayage doit être réglé pour que le contact se fasse sans vriller le support de l'embrayage. |

|

|

Vue de profil du montage. Vue de profil du montage. |

|  Blocage du porte-gicleur. Blocage du porte-gicleur. |

|

|

Montage de la suspension arrière. Montage de la suspension arrière.

Le tube central doit de positionner autour de celui du flanc pour ne pas toucher l'axe : on peut faire varier légèrement sa position au serrage ou en agissant sur la première lame. |

|  Montage des porte-roulements et pour le flanc droit du support de récepteur. Montage des porte-roulements et pour le flanc droit du support de récepteur. |

|

|

Montage de l'essieu arrière. Montage de l'essieu arrière.

La roue de transmission se trouve au milieu du petit pignon.

La solution du montage du réservoir (fils de laiton) n'est pas bonne, il risque de bouger et de desserrer le raccord de gaz : il faut remplacer ces fils par des arceaux > voir l'accident survenu en fin d'album. |

|  Montage des roues. Montage des roues.

Un peu de graisse ne fera pas de mal aux roues avant. |

|

|

essai |

En fait c'est le second car la machinerie avait été testée au préalable.

Aucun problème rencontré si ce n'est qu'il faudra :

. régler la soupape pour que son déclenchement soit effectif à 4 bars

. allumer le brûleur par dessous

. observer le mano et dès 1.5 bar actionner la roue dentée du moteur pour éliminer les premiers condensats

. le laisser démarrer, la pression continue à monter

. dès les 2 bars atteints, réduire la chauffe et passer du rouge vif à un rouge plus sombre (la vanne de gaz est alors à peine ouverte !)

. régler le registre vapeur.

|

| |

|

Cet essai a continué pendant 5 minutes après la prise de vue. Le pression est restée constante et la consommation a été de 20 cl.

Deux améliorations possibles :

. échappement à l'arrière

. ajout de rondelles aux fusées de la direction pour augmenter le braquage.

|

|

les derniers aménagements | la caisse

qui va cacher toute la partie mécanique sera aussi réalisée en tôle fine.

|

|

Cette première idée était assez esthétique mais montée sur un support présentant une ouverture inutile (Les traçages à l'envers ne sont pas mon fort !).

Les chandeliers à boules ne font pas tous 1.5 ou 1.6 de diamètre et il n'est pas possible de régler la hauteur à l'aide d'écrous M1.6. Aussi c'est un peu au hasard que la soudure à l'étain a été faite (fer à souder). |

| |

|

Alors, découpe d'un rectangle de tôle qui va cacher les ouvertures inutiles.

Les chandeliers ont été dessoudés pis remontés, mais toujours avec le même inconvénient. Et ce n'est toujours pas bien joli ... |

| |

|

Si vous adoptez cette solution, un truc pour récupérer le poli des chandeliers : tout peindre, bien laisser sécher puis gratter la peinture au cutter.

Alors changement de stratégie : vérification cette fois du traçage du trou permettant à la vanne de gaz de sortie, et remplacement des chandeliers par des tiges de laiton de 1.5 de diamètre que l'on pourra fixer par vissage (filetage à M1.6 sur une longueur de 5 mm pour une tige de 20 mm. Les tiges s'enfoncent dans un bois de 2 x 5 percé sur 3 mm au diamètre de 1.5. |

| | |

|

la banquette

Fabriquée avec une plaque d'alu de 70 x 23 x 2, elle se visse sur la caisse (vis à tête fraisée). On l'agrémente de deux chandeliers et d'un dossier en bois.

Le perçage de la caisse sera double : perçage pour le passage des vis et des chandeliers. L'un est visé, l'autre est libre mais sa hauteur est réglée par le premier.

Petit capitonnage avec un peu de cuir collé sur du contreplaqué de 0.6.

|

| | |

|

|

le phare

En fait j'ai repris l'un de ceux fabriqués pour le modèle statique.

Il est maintenu en place par une patte sur laquelle on a brasé un tube de laiton.

Le montage se fait avec le premier boulon maintenant le support de chaudière. |  |

| | |

|

le volant

Pour aller au plus simple, une roue de mécanisme de réveil ancien que l'on reperce à diamètre 2 (on peut aussi tarauder à M2), tige de laiton de diamètre 2 filetée à chaque extrémité.

Le montage se fait sur un bout de tôle qui se posera avant de placer la caisse. |

| | |

|

la marquise

Elle ne devait pas beaucoup protéger les passagers mais elle donne du caractère à ce véhicule.

Probablement fabriquée en tôle mais c'est au-dessus de mes moyens aussi elle le sera en contreplaqué de 0.6 d'épaisseur.

La difficulté sera d'obtenir les courbes. |

|

On commence par découper le contour avec le passage de la cheminée et celui du tube d'échappement. On commence par découper le contour avec le passage de la cheminée et celui du tube d'échappement.

Collage de part et d'autre de bois de 3 x 3 à 1 mm du bord du contreplaqué

La courbure est obtenue par deux barrots découpés dans du 3 x 10.

Pour la partie avant qui doit aussi être cintrée, faire des entailles au cutter tous les 10 mm et pour obtenir le cintrage, appuyer avec l'ongle sur le côté de l'entaille. |

|  Les arrondis de la marquises sont obtenues avec un emporte-pièces de diamètre 8. Frapper en diagonale en espaçant les marquages de 1 mm. Les arrondis de la marquises sont obtenues avec un emporte-pièces de diamètre 8. Frapper en diagonale en espaçant les marquages de 1 mm. |

|

|

Couper la bandelette à 8 mm du bord des arrondis

On va détacher les arrondis avec le scalpel.. |

|  Quand c'est bien sec (colle à bois), on reprend les côtés afin que le collage qui va suivre se fasse perpendiculaire. Quand c'est bien sec (colle à bois), on reprend les côtés afin que le collage qui va suivre se fasse perpendiculaire.

Bien gratter dans le fond. |

|

|

Collage tous les 10 mm environ. Collage tous les 10 mm environ. |

|  Finition de la partie arrière : bande de placage de 3 x 05 que l'on a laissé tremper dans l'eau et que l'on a cintré à la main. Finition de la partie arrière : bande de placage de 3 x 05 que l'on a laissé tremper dans l'eau et que l'on a cintré à la main. |

|

|

Même chose pour les côtés mais, avant de procéder au collage il faudra enlever ce qui dépasse des côté ou à l'avant. Même chose pour les côtés mais, avant de procéder au collage il faudra enlever ce qui dépasse des côté ou à l'avant. |

|  Le support arrière : deux ronds de 0.5 réunis par un arc. Le support arrière : deux ronds de 0.5 réunis par un arc.

Pour leur réunion on les enfile dans un rond de laiton de diamètre 3 intérieur légèrement écrasé. Brasure argent.

Ce support s'emboîtera dans deux supports vissés sur la caisse : percer un rond de 4 à 1.6, et tarauder à M2 sur la moitié de la longueur. Mise en place d'un goujon.

Les carrés de bois prévus pour la mise en place de la marquise sont en fait inutiles. |

|

|

Enfilé sur la cheminée un anneau qui sera maintenu à la bonne hauteur par une vis M2. Enfilé sur la cheminée un anneau qui sera maintenu à la bonne hauteur par une vis M2.

D'un côté une barre en rond de 1.5 et de l'autre un anneau pour le passage du tube d'échappement. |

|  Marquise en place. Marquise en place.

Il n'y a plus d'échappement ... il se trouve à l'arrière ! |

|

|

alimentation | | Il n'est pas facile de placer nos 4 piles même si ce sont des AAA. |

|

première solution

La plus simple et la plus rapide : on dispose le pack dans une caisse qui vient se placer sur la carrosserie.

|

| | | |

|

deuxième solution

Construire un pack plat et le glisser sous la voiturette. Cela nécessite la construction d'un support en tôle et un nouveau démontage pour percer puis tarauder 4 tous pour la fixation ... |

|

Construction du porte-piles à laide de vis, de plat de laiton et de ressorts. Construction du porte-piles à laide de vis, de plat de laiton et de ressorts. |

|  Mise en position des piles. Mise en position des piles. |

|

|

Plan de découpe du support en tôle de 0.3. Plan de découpe du support en tôle de 0.3. |

|  Support obtenu. La découpe de droite empêche de toucher la roue dentée. Support obtenu. La découpe de droite empêche de toucher la roue dentée. |

|

|

Montage juste serré. Montage juste serré. |

|  Après repérage sur les flancs, démontage, perçage à 1.6, taraudage à M2. Mise en place de petits goujons. Après repérage sur les flancs, démontage, perçage à 1.6, taraudage à M2. Mise en place de petits goujons. |

|

|

Pas joli ce qui va se voir ... Pas joli ce qui va se voir ... |

|  On enlève, on place à l'envers et il faut ajouter quelques centimètres à la rallonge. On enlève, on place à l'envers et il faut ajouter quelques centimètres à la rallonge. |

|

|

Pour faire plus joli, collage de papier Canson noir en bout. Pour faire plus joli, collage de papier Canson noir en bout. |

|  Et cela se termine enfin ! Et cela se termine enfin ! |

|

|

inconvénient

Il aurait fallu y penser plus tôt ! Le moteur oscillant fuit comme tous ses confrères et de l'eau vient couler dans ce porte-piles. J'ai essayé de le protéger avec une feuille de plastique, en vain Et, au bout de quelques essais, il s'est décollé.

Il existe probablement aussi un risque de court-circuit ...

Alors, j'en reviendrai probablement à la première solution du coffre à moins que le porte-piles en plastique (voir ci-dessous) fasse l'affaire. |

|

Cela fait plusieurs réalisations où je m'ennuie à construire des porte-piles croyant que cela n'existait pas ...

Alors que je terminais, et à la recherche de piles rechargeables, je suis tombé par hasard sur une page du catalogue CONRAD ! et, à la référence 61 80 39 49 on en trouve un dont le dimensions sont de 52 x 47.5 x 12.5 mm ce qui conviendrait. |

|

dernière modification

Elle concerne le changement de rapport entre les roues dentées. Comme ce genre de pignon ne se trouve pas chez l'Octant, il suffit de le fabriquer ... |

|

Pour relier les roues dentées de 15 et 12 dents, il faut se fabriquer un arbre dans un rond de laiton de 3 de diamètre et le reprendre au diamètre 2 à une extrémité. Pour relier les roues dentées de 15 et 12 dents, il faut se fabriquer un arbre dans un rond de laiton de 3 de diamètre et le reprendre au diamètre 2 à une extrémité. |

|  Montage avant la soudure à l'étain que l'on fera à l'extérieur de la plus grande roue. Montage avant la soudure à l'étain que l'on fera à l'extérieur de la plus grande roue. |

|

|

Sciage du côté petite roue et perçage à diamètre 2. Sciage du côté petite roue et perçage à diamètre 2. |

|  Montage avec bague pour ne pas écraser les dents avant la reprise au tour. Montage avec bague pour ne pas écraser les dents avant la reprise au tour.

On finit à une épaisseur de 6. |

|

|

| On remplace la roue précédente après avoir fabriqué un autre support car cette fois la distance entre les axes des roues dentées est de 15,5 (voir croquis ci-dessus). |

|

l'épreuve des rouleaux

Et y'a plus qu'à l'envoyer souffrir sur les rouleaux.

Cette fois, le moteur donnera ce qui est nécessaire lors de l'embrayage.

Il va falloir faire de la place sur les étagères ... |  |

| |

|

à refaire | La voiturette n'est pas encore terminée, mais je sais comment on pourrait en faire un modèle plus performant :

. un autre moteur comme celui qui est proposé ci-dessous car cette voiturette mérite la marche arrière.

. un châssis plus large de 5 mm tout en conservant le même empattement : il suffit de réduire les moyeux des roues arrière.

. un essieu avant allongé de 5 mm pour obtenir encore plus de braquage.

Et probablement toutes les choses que vous allez découvrir et que je me ferai un plaisir de communiquer.

|

|

des améliorations |

Pour avancer plus vite dans un projet, j'ai emprunté à la voiturette son porte-gicleur et son brûleur. Ces derniers ayant donné satisfaction, je les ai remonté et décidé, pour le plaisir de faire un essai pour constater :

. que l'allumage est toujours aussi difficile

. que le raccord silicone finit par trop chauffer, se dilater, provoquer une fuite et un début d'incendie préjudiciable aux servos.

Par ailleurs, la disposition de la batterie a été revu entièrement. |

| | |

|

problème de fuite de gaz

Il a été réglé par le remplacement de la durite par un raccord étanche dont la description est faite en allant dans accessoires 2 :

|

|

problème d'allumage

Ce que j'ai construit isole trop le brûleur. Pour l'"aérer", remplacement du support en tôle fermé par un support ajouré obtenu avec un morceau de grille d'ordinateur. |

|

Le pliage est effectué en partant des dimension du précédent support. Vissage sur le bas comme la première fois.. Le pliage est effectué en partant des dimension du précédent support. Vissage sur le bas comme la première fois.. |

|  Brasure à l'argent d'un goujon M2 sous le brûleur. A ras à l'intérieur. Brasure à l'argent d'un goujon M2 sous le brûleur. A ras à l'intérieur.

La brasure remonte le long de la vis, il faut reprendre le filetage avec la filière, à la main.

Calculer l'emplacement du perçage préalable pour que la vis vienne ensuite déboucher dans un trou. |

|

|

Cette fois il va falloir retourner la chaudière pour mettre en place et serrer le brûleur et ... la céramique risque de de déplacer. Alors, faute de colle réfractaire, un collage léger sur les bords avec ce produit. Cette fois il va falloir retourner la chaudière pour mettre en place et serrer le brûleur et ... la céramique risque de de déplacer. Alors, faute de colle réfractaire, un collage léger sur les bords avec ce produit. |

|  Montage effectué après avoir raccourci le goujon. Montage effectué après avoir raccourci le goujon.

Et cette fois l'allumage se fait correctement. Tout est dans le réglage au départ de la vanne de gaz. Un petit "flop" et on règle pour obtenir le rouge de la céramique (rouge brun est mieux que rouge vif sinon ça monte très vite, trop vite en pression !). |

|

|

problème de place pour la télécommande

Avec ce montage, on ne craindra plus les fuites du moteur pouvant dégouliner sur les piles ou le récepteur.

J'ai utilisé un porte piles trouvé chez CONRAD. |

|  Préparation de la base en tôle qui sera vissé sur le capot arrière. Le passage pour les câbles et la vanne vapeur est agrandi. Préparation de la base en tôle qui sera vissé sur le capot arrière. Le passage pour les câbles et la vanne vapeur est agrandi. |

|

|

Tout rentre. Tout rentre.

Par la suite,reprise d'un des coins pour que le fil d'antenne vienne se plaquer sur le capot. |

|  Essai préliminaire nécessaire d'autant qu'un des servos qui avait souffert de la chaleur a été changé : vérification des réglages. Essai préliminaire nécessaire d'autant qu'un des servos qui avait souffert de la chaleur a été changé : vérification des réglages. |

|

|

Ainsi placés les éléments se disposent bien. Ainsi placés les éléments se disposent bien.

Il a fallu fabriquer une rallonge pour la vanne de gaz. |

|  Fabrication d'une nouvelle caisse pour cacher cet ensemble. Fabrication d'une nouvelle caisse pour cacher cet ensemble. |

|

|

|

une autre solution ... | ... une autre solution en construisant un moteur bi-cylindre à double-effet de 0.75 cm3 qui permettra d'obtenir l'embrayage et la marche arrière.

Le moteur sera construit avec un carré de 14 et on installera un inverseur en bout.

Seul problème : impossible de caser la batterie qu'il faudra placer dans une malle extérieure.

implantation

A la fin du dessin, je rends compte qu'il faut inverser la position du moteur et du réservoir de gaz.

1 - il faudrait placer le moteur à droite

2 - et le réservoir de gaz à gauche (un truc pour lui donner un peu d'espace mais on supprime la possibilité de caser la batterie)

3 - découpe du plancher à revoir selon les observations précédentes

4 - arrivée de la vapeur mais de l'autre côté de la sortie chaudière ... ce qui explique les modifications. |

| |

|

|  |

Comme pour le modèle précédent, utilisation du "piston-flottant". |

|

|

rénovation 2020 | Rangée depuis 6 années sur une étagère, la voiturette a pris bien de la poussière ! Pas de gros "travaux" en cours et c'est l'occasion de lui donner une meilleure allure en isolant la chaudière par lattage.

Mais ce ne sera pas aussi rapide que je le pensais ... |

|

accident

Lors du remontage, il m'a fallu bouger légèrement le réservoir de gaz pour que la vanne qui le surmonte passe aisément ... Et, je n'ai pas pensé à resserrer le raccord de gaz (joint en téflon) !

Un essai sur les rouleaux et, malheureusement pas immédiatement, j'ai aperçu des flammes sous la voiturette : les servos s'étaient enflammés. Incendie arrêté avec un bol d'eau.

Il a fallu commander de nouveaux servos, tout démonter et surtout fixer solidement le réservoir de gaz avec 2 arceaux réalisés en tige filetée M2. |

|

|

La tige reliant la mécanique au servo a été modifié pour plus de rigidité et un décalage à 90° permet de la disposer de l'autre côté pour éviter tout blocage au contact de la carrosserie.

Premier réglage à la main.

Par contre ensuite on pourra vérifier le bon fonctionnement sur les rouleaux en faisant entrer de l'air par l'échappement.

Un dernier réglage sera probablement nécessaire avec le réglage de l'émetteur pour que le contact entre les deux pignons se fasse correctement.

Attention : le servo doit impérativement être fixé solidement sinon on risque des blocages. |

|

Isolation de la chaudière par lattage ce qui fait que le modèle ressemble un peu plus à la voiturette d'Amédée BOLLEE-fils.

|

|

Un petit volant sur la vanne de gaz qui augmente sa hauteur et permettra une fermeture rapide.

Il a été nécessaire d'agrandir le trou du coffre pour un passage aisé. |

|

|

Réglage de la longueur des fils d'alimentation des servos pour qu'ils prennent le moins de place possible.

Le mieux serait de les couper à longueur et d'y installer des raccords. Mais là j'hésite car je ne suis pas doué ! |

|

Cette fois on pourra placer le porte-piles et le récepteur sans gêner la pose du coffre. |

|

|

essais

. d'abord pour vérifier le fonctionnement de la transmission à l'air comprimé

. et ensuite pour voir comment ça tourne à la vapeur. |

| |

|

|

Il reste, un jour, à la mettre sur la "route". |

| |

|

Reprise de ces "travaux après quelques semaines consacrées à la BUGACAP

en essayant de corriger quelques problèmes rencontrés ou de nouvelles idées. |

|

le réservoir de gaz :

si on vaut le remplir, il faut tout démonter ... alors une solution en allongeant les tubes qui le surmontent et la vanne.. |

|

| | les nouveaux tubes (3x4) |

|  | | alésoir de 4 |

|  | | après brasure argent |

|  | | nouvelle présentation |

|

|

On aura une nouvelle disposition de la connectique, de la batterie et du récepteur : une fois le graisseur rempli, on installe la caisse et une malle. Aucun problème dès lors pour remplir le réservoir de gaz qui est le plus sollicité !. |

|

|

|

Il est possible d'imaginer une protection des servos avec une tôle repliée coincée entre les flancs et un anneau venant boucher la partie arrière de la chaudière ...i |

|

Une bague en cuivre finalement difficile à installer et remplacée par une tôle qui viendra se poser sur les lames de ressort. |

|

|

Voici ces protections installées et une fois peintes, cela ne gêne pas l'esthétique. On ne les voit pas ! |

|

des essais ont suivi et les problèmes ont suivi ...

problème de chauffe

le brûleur céramique d'origine montait péniblement à 2 bars en plus de 7 minutes.

Alors, sottement et sans tenir compte des essais corrects précédents, je me suis lancé dans la mise en place de 2 autres brûleurs ... |

|

Le premier est à champignonet il semble être assez puissant.

Une mise en situation qui va nécessiter un support réalisé en tôle. |

|

| | longueur réglée |

|  | | idée pour le support |

|  | | découpe définitive |

|  | | mise en place |

|

|

Le second est annulaire et pour lui donner plus de puissance les trous de 1.2 ont été repercés à 1.6.

Là aussi, cela devrait marcher ... |

|

| | emplacement |

|  | | nouveau trou sur la base |

|  | | vis à tête fraisée |

|  | | et cela tient ! |

|

|

Ces 2 brûleurs donnaient le même résultat : pas plus de 2 bars et un temps très très long pour y arriver. Il y avait donc une autre raison et j'ai fini par y penser : la voiturette se trouvait sur une étagère et les mouches maçonnes n'avaient rien trouvé de mieux que de boucher la cheminée ! Pas de cheminée, aucun tirage et surtout un tube central qui ne recevait aucune chauffe ...

J'en suis donc revenu à mon brûleur céramique après un bon nettoyage et on verra que c'est tout bon.

L'expérience avec ces autres brûleurs méritait d'être reprise ...d'autant qu'ils sont plus faciles à allumer et ont une flamme plus stable lorsque le véhicule roule. |

|

problème de démarrage

qui ne concerne pas le moteur toujours aussi coopératif mais ... la roue dentée qui le met en route frotte désormais sur la tôle du capot, probablement à cause du nouveau montage de la caisse.

Une solution toute simple : ajouter 2 petits supports sur les flancs. Voici la première équerre, il en faudra une autre sur l'autre flanc.

|

|

|

problème de servomoteur

malgré une fixation bien rigide, le servomoteur commandant le contact de la roue dentée, probablement trop sollicité, finit par se déplacer et va amener un blocage de la marche avant.

Une solution, le maintenir solidement avec un plat de laiton coincé sur le châssis. |

|

problème de gaz (encore)

Bon, cette fois de l'inattention. D'habitude, je monte à 3 bars pour un fonctionnement à 2 et je sais que la montée à cette pression demande au moins 4 minutes. Donc, on pend son temps, on s'éloigne et, tout à coup, une flamme sous la voiturette . Au feu !

Cette fois pas trop de dégâts et les servos n'on pas soufferts (la tôle de protection probablement). Cependant la barre de commande de la direction s'est dessoudée et le porte gicleur semble présenter une fuite. Normal, soudure à l'étain valable jusqu'à 3 bars mais pas en ce moment car la chaudière est montée à 4 bars mano !!!

On remarquera en regardant la photo qu'un nouveau réglage du porte-gicleur avec l'ajout d'une bague, permettait une montée en puissance du brûleur céramique. Fallait y réfléchir avant.

Donc, il faut démonter et passer à une brasure à l'argent pour continuer de profiter de cet excellent réglage. |

|

On va en profiter pour remplacer la bague en téflon qui a été la cause du premier incendie qui ne serait d'ailleurs pas survenu si "on" avait pensé au serrage et si le réservoir de gaz avait été solidement fixé ! |

|

Le porte-gicleur après soudure à l'argent.

Cette fois l'étanchéité est obtenue par une bague en nitrile de 0.5 d'épaisseur : rondelle de 5 percée à 3 qui se place au fond de l'écrou sur un tube de 2 x 3 qui va entrer dans la partie femelle du raccord. |

|

|

c'est, enfin, terminé |

Après l'essai ci-contre, la voiturette rejoint sa place de parking.

Un observateur verra que la cheminée est désormais surmonté d'un bouchon : protection contre les mouches maçonnes qui l'adorent ... |  |

| |

|

album terminéDes commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|