Chaque nouvelle construction demande une chaudière spécifique. En voici d'autres pour de petits véhicules ...

| | 6 -mini-chaudière à tubes d'eau |

|  | 7 - mini-chaudière à tubes de fumée

une idée en attente de charbon |

|  | | 8 - mini-chaudière à tubes bouilleurs |

|

|

|  | | 9 - mini- chaudière à foyer central |

|  | | 10 - mini-chaudière verticale mixte |

|

|

6 - mini-chaudière à tubes bouilleursA défaut de faire rouler, faute de rails, la petite dernière, un petit retour sur le tracteur avec de nouveaux essais ... désastreux !

La chaudière initiale monte bien en pression bien que ce soit long mais elle ne tient pas. Quelques tours au moteur et ça ne tournera jamais ... bien longtemps.

Une seule solution, reprendre sa conception et appliquer tout ce que j'ai appris dernièrement.

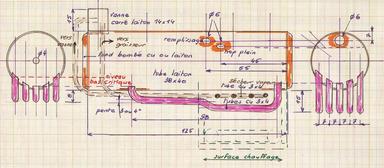

Cette chaudière, toute simple et qui se brase avec une torche branchée sur une bouteille de butane, se voit transformée :

. 5 tubes bouilleurs qui permettent d'arriver à une surface de chauffe de 0.75 dm2

. un sécheur de vapeur

. un piège à bulles

|

|

Mini-chaudière prévue pour le tracteur mais on peut l'utiliser pour un autre véhicule ou un bateau : si on allonge le brûleur pour chauffer la totalité des tubes bouilleurs, on obtiendra une surface de chauffe d'environ 1.5 dm2 ! De quoi faire tourner facilement un plus gros moteur.

Dans ce cas, on peut prévoir une autre vanne et avoir des tubes d'eau droits mais toujours inclinés.

Cette chaudière monte rapidement en pression : 2.5 bars atteints en 7 minutes et, avec le moteur monté pour les essais, il n'y a aucun problème pour rester à 2 bars. Il est même nécessaire de réduire le débit de gaz pour qu'elle ne continue pas à monter en pression ... |

|

|

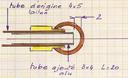

Après avoir coupé la bonne longueur du tube de laiton de 38 x 40, on va passer au traçage (feuille de parier quadrillée enroulée) puis au perçage. Après avoir coupé la bonne longueur du tube de laiton de 38 x 40, on va passer au traçage (feuille de parier quadrillée enroulée) puis au perçage.

Un perçage un peu particulier pour éviter d'avoir les tubes en éventail . Une cote modifiée sur le croquis : tous les trous peuvent être percés avec un espacement de 7 (je l'ai fait à 9 pour les trous extérieurs et cet espace ne se justifie pas, 7 est suffisant).

|

|

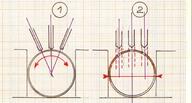

Faute de fraise qui simplifierait bien les choses, il est possible d'obtenir un perçage convenable en procédant ainsi : Faute de fraise qui simplifierait bien les choses, il est possible d'obtenir un perçage convenable en procédant ainsi :

1 : commencer par percer normalement, c'est à dire le foret à la perpendiculaire à l'axe du tube jusqu'au diamètre 2.5.

2 : ensuite, on bloque la pièce dans l'étau et on perce verticalement tous les trous. Pour les trous les plus éloignés, perçage de 0.5 en 0.5 jusqu'au diamètre 4.

Pour cette opération de perçage, placer les fonds sinon on risque d'ovaliser le tube.

Pour la réalisation des fonds bombés sans utiliser de presse, voir cet

fonds bombés |

|

Un gabarit a été dessiné sur le plan et va servir au découpage d'un guide en contreplaqué que l'on clouera sur une planche. Un gabarit a été dessiné sur le plan et va servir au découpage d'un guide en contreplaqué que l'on clouera sur une planche. |

|  Calage à une extrémité et le tube de cuivre, bien recuit, se plie tout seul. Calage à une extrémité et le tube de cuivre, bien recuit, se plie tout seul.

S'il venait à trop s'écraser on peut l'aplatir au maillet puis recuire et reformer. L'opération est aisée si on se garde une bonne longueur pour le pliage de la partie la plus courbe : prendre le tube en son entier, recuire ce qu'il faut et procéder au sciage ensuite. |

|

|

| | Le tube est bien parallèle à l'axe du tube. |

|  | | Réglage de la sortie des tubes et sciage. |

|  | | Calage des tubes pour la brasure. |

|

|

Après le brasage des tubes, on procède à celui des fonds bombés puis à celui des viroles et de la vanne. Après le brasage des tubes, on procède à celui des fonds bombés puis à celui des viroles et de la vanne.

Il est encore possible de reprendra la forme des tubes bouilleurs. |

|  Mise en forme et mise en place du "sécheur" à vapeur. Mise en forme et mise en place du "sécheur" à vapeur. |

|

|

| | Brasage d'une extrémité sur la sortie de la vanne. |

|  | | Boucher la seconde sortie en brasant un rond de 2 ... |

|  | | ... avant les essais qui se font à la lampe à souder (6 bars). |

|

|

Une petite chose intrigante sur la dernière photo : sous un plot, une plaque apparaît ... je me suis planté lors de sa brasure, j'ai fait un énorme pâté et la solution a été de le scier, et d'ajouter un bout de tube qu'il fallut repercer avant de re-braser ... sinon la chaudière était à refaire !

Pour la découverte des fuites éventuelles et des essais de pression, voir le chapitre sur les Généralités sur les chaudières dans cet | | album |

|

amélioration de la vanne

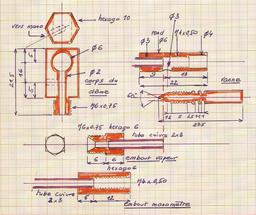

Nouvelle chaudière donc nouvelle vanne qui est reconstruite à l'identique et dont la description est faite dans Acessoires 2. Pour y accéder, cliquer sur le plan.

Un léger changement en transformant le tube vissé sur le le corps (il sert surtout au positionnement) en le transformant en piège à bulles. |

|

Le ronde 6 est fileté puis percé à 4.5 sur une profondeur de 6. On le place dans l'étau pour le perçage de 4 trous latéraux à 5 mm du bord du filetage : se servir du foret à centrer de diamètre 1. Le ronde 6 est fileté puis percé à 4.5 sur une profondeur de 6. On le place dans l'étau pour le perçage de 4 trous latéraux à 5 mm du bord du filetage : se servir du foret à centrer de diamètre 1.

La vapeur devra passer par ces petits trous et perdra une partie de l'eau qu'elle contient . |

|  Vissage sur le corps et il n'y a plus; après les autres perçages et taraudages, qu'à braser le corps sur la chaudière en même temps que les viroles. Vissage sur le corps et il n'y a plus; après les autres perçages et taraudages, qu'à braser le corps sur la chaudière en même temps que les viroles. |

|

|

que faire de ces tubes qui dépassent sous la chaudière ?

Elle est destinée à un tracteur mais pourrait servir à une locomobile ... Cependant ces 5 tubes sont disgracieux : ils seront dissimulés sous un boîtier qui, on peut espérer, recevant les gaz chauds du brûleur,et augmenteront la surface de chauffe.

Il est possible que l'album du tracteur finisse par se terminer. |

|

Les essais ont suivi et ont été couronnés de succès ...

Voici un essai avec le moteur à tiroir cylindrique de 1 cm3.

A 2.5 bars, ouverture de la vanne et ça se stabilise à 2. Aucun problème pour entraîner les engrenages de l'inverseur-réducteur ... D'autres essais permettront de régler l'ouverture idéale de la vanne pour que le moteur tourne moins vite mais garde sa puissance.

Dans la foulée un essai du tracteur a été réalisé sur les rouleaux : ça tourne mais il faut absolument penser à installer des roulements à l'essieu arrière. |

| |

|

7 - mini-chaudière à tubes de fumée | Que faire de la chaudière désormais inutile du tracteur ?

Une idée : enlever les tubes et la transformer en mini-chaudière à tubes de fumée.

L'opération est assez simple :

. on commence par scier à ras les tubes existants

. on brase des bouchons

. on perce au diamètre 8 les fonds pour placer des tubes de fumée |

|

La dernière mouture qui ne tenait pas la pression par manque de surface de chauffe. La dernière mouture qui ne tenait pas la pression par manque de surface de chauffe. |

|

Les tubes ont été sciés (il y a d'ailleurs deux trous supplémentaires qui sont le reste d'un ultime essai pour lui donner du punch), les tubes de diamètre 8 ont été introduits. Les tubes ont été sciés (il y a d'ailleurs deux trous supplémentaires qui sont le reste d'un ultime essai pour lui donner du punch), les tubes de diamètre 8 ont été introduits. |

|

Avant la brasure, les tubes situés vers l'avant et qui recevront la chaleur du brûleur ont été coupés à 45°. Avant la brasure, les tubes situés vers l'avant et qui recevront la chaleur du brûleur ont été coupés à 45°.

A l'arrière, ils seront coupés à 3 mm du fond après brasage. |

|

Une idée de ce que j'avais l'intention de faire : fabrication d'un capot en tôle dirigeant la chaleur vers les biseaux ...

Mais pour de véritables essais, il faudrait une cheminée fonctionnelle et probablement davantage d'étanchéité que ce qui est présenté. De plus je viens de lire que la chaudière à tubes bouilleurs était bien plus performante ...

A suivre probablement. |

|

la chauffe

Pour faire les essais -une fois terminée - j'avais pensé utiliser du charbon qu'il me faudrait ramener dans ma valise ... Mais il y a mieux, tout au moins pour moi !

Une intervention de Poupa ersur le forum d'usinages (http://passion-usinages.forumgratuit.org/t10p25-tracteur-a-vapeur )

"Tu as tout sous la main .. pas question de te laisser dormir en paix. Je te donne même le lien qui va bien .... tu ne t'en sortiras pas par une pirouette

http://www.espaceagro.com/charbon-noix-coco/exp-charbon-noix-coco.html

regardes un peu le pouvoir calorique de la chose, c'est quasi celui du propane. J'ai eu des retours et cela fonctionne parfaitement une fois émietté a la bonne dimension

en plus cerise sur le gâteau, il n'y a presque pas de cendres ....."

|

|

8 - mini-chaudière à tubes bouilleurs | Elle est vraiment toute petite (mois de 9 cm su 4) mais très performante qui est destinée au triporteur.

Encore des tubes bouilleurs mais l'expérience montre que ça fonctionne bien et qu'on peut obtenir facilement de fortes pressions.

Un peu moins d'explications pour la construction car ce serait la répétition de ce qui a déjà été dit.

|

|

La chaudière en position pour les expériences menées avec le PLOMBE 4 : La chaudière en position pour les expériences menées avec le PLOMBE 4 :

. elle monte très vite en pression et les 2 bars sont atteints en moins de 3 minutes, moins si on pousse en peu le brûleur

. des expériences ont été faites en maintenant la pression à 2, puis 3 et même 4 bars

. la consommation du moteur est en moyenne de 40 cl pour 5 minutes de fonctionnement une fois la pression atteinte

. la consommation de gaz est inférieure en moyenne à 5 grammes ce qui permettra d'envisager un petit réservoir

Soupape fonctionnelle obligatoire : cette petite chaudière risque de monter très vite au-delà de 4 bars. Elle a été tarée à 8 mais ce n'est pas une raison !

|

|

|

On pourrait encore l'améliorer en ajoutant un réchauffeur et un piège à bulles comme sur la mini-chaudière 7. On pourrait encore l'améliorer en ajoutant un réchauffeur et un piège à bulles comme sur la mini-chaudière 7.

Là on aura un petit problème au démarrage à cause des condensats.

la surface de chauffe est importante grâce aux 5 tubes bouilleurs :

. 1/2 fond du réservoir = L 7.6 x diamètre 4 x 3.14 : 2 = 48 cm²

. tubes = L 8.5 x diamètre 0.4 x 3.14 x 5 = 53 cm²

soit un total de 101 cm² ou encore 1 dm²

les besoins du moteur qui sera le PLOMBE 4 de 1 cm3 et qui devrait tourner à 1500 tours: minute :

. à 2 bars mano (3 bars absolus) = 1 x 1061 x 1500 : 4000 = 0.6 dm²

. à 3 bars mano (4 bars absolus) = 1 x 2.12 x 1500 / 4000 = 0.8 dm²

dans les 2 cas la surface de chauffe est suffisante. |

|

| | Sur la première photo, maintien des tubes au bon écartement : sur la seconde maintien des viroles du dessus bien à plat et alignées.

Pour la brasure à l'argent (chalumeau sur bouteille), je m'y suis pris en 3 fois : d'abord les tubes, puis les fonds bombés et enfin les viroles.

On peut remplacer les fonds bombés par des rondelles mais la tige filetée est obligatoire pour la sécurité et la suspension de la chaudière.

| | emboutisage de fonds |

|

|

|

|  | Elle est fabriquée par pliage de tôle d'environ 3/10ème (bidon de lasure) : la chauffer à la lampe à souder, gratter puis poncer à la ponceuse vibrante.

Les éléments sont fixés par des vis à métaux en acier de diamètre 1.9 de de 4.5 de longueur (Octant).

L'alignement de trous se fait par superposition.

Les ouvertures sont sciées après pliage.

La capot (bon piège à chaleur) s'emboîte entre les flancs et les côtés.

D'autres photos de cette construction dans : | | usinages 3 - 55 |

|

|

le brûleur et le porte gicleur

encore les plus simples à obtenir avec des tubes et un gicleur de 0.2 du commerce.

Le poids de la chaudière (laiton) est de 180g = 0.180 kg.

Le volume d'eau (remplissage aux 3/4) est de 63 cl soit 63 g = 0.063 kg.

Il va falloir calculer la quantité de chaleur nécessaire pour amener cet ensemble à la bonne température en 5 minutes et dessiner le brûleur capable de la fournir.

Tous les calculs qui suivent ne font que suivre la procédure indiquée dans le mémento que l'on peut télécharger en allant sur cette page :

|

|

|

2 cas sont étudiés : 1 - utilisation à 2 bars et la t° de l'eau montera à 133°

2 - utilisation à 3 bars et la t° sera de 142°

> quantité de chaleur nécessaire

. chaudière : 1 : Q = 0.180 x 0.38 x (133 - 25) = 7.4 Kj eau : 1 : Q = 0.063 x 4.18 x (133 - 25) = 28.5 Kj

2 : Q = 0.180 x 0.38 x (142 - 25) = 8 Kj 2 : Q = 0.063 x 4.14 x (142 - 25) = 30.8 Kj

total 1 = 26 Kj = 36000 j = 10 W et avec les pertes :10 / (0.75 x 0.50) = 27 W

total 2 = 39 Kj = 39000 j = 10.8 W et avec les pertes : 10.8 x (0.75 x 0.50) = 29 W

> puissance du brûleur

On peut imaginer que cette chaleur nécessaire pour amener la chaudière et son contenu à la bonne température soit transmise en 5 minutes*. Il faudra alors un brûleur capable de fournir :

1 : 27 x 60 / 5 = 324 Wh

2 : 29 x 60 / 5 = 348 Wh

*l'expérience montrera que cela va beaucoup plus vite

> trous du brûleur

Si on prend une moyenne de 350 Wh, il faudra : 350 / 8.7 (charge moyenne) = 40.23 mm² de trous.

Si les trous ont un diamètre de 1.2 mm, il en faudra 35 soit 4 rangées de 9 (36 x 1.13 x 8.7 = 354) ; mais étant donné la taille du brûleur, c'est difficile à caser ...

Les trous seront donc d'un diamètre de 1.3(et non de 1.2 comme sur le croquis ! et on en placera 32 . Mais la puissance sera plus élevée ce qui explique qu'on monte très vite à la pression souhaitée et qu'il faudra utiliser le brûleur en position ralentie.

>le gicleur et le porte-gicleur

Il s'agit d'un gicleur du commerce (réf 50812 à l'Atelier Vaporiste) de 0.2 mm - M4.

La construction du porte-gicleur et son réglage ont déjà été étudiés. | | accessoires 2 - 14 |

|

| | toutes les pièces |

|  | | brasure des tubes |

|  | | perçage puis brasure de l'arrivée de gaz |

|  | | fonctionnement impeccable après réglages |

|

|

Ne pas oublier de mettre du téflon en ruban avant de visser le gicleur. On en met également sur le filetage du porte-gicleur pour l'empêcher de tourner. Ne pas oublier de mettre du téflon en ruban avant de visser le gicleur. On en met également sur le filetage du porte-gicleur pour l'empêcher de tourner.

Une astuce : lors des réglages j'ai eu beaucoup de difficultés à obtenir une belle flamme qui ne décolle pas des trous. Une solution : introduire dans le tube d'arrivée de gaz (diamètre intérieur 4) un petit tube d'alu de 2 cm de longueur et l'enfoncer pour qu'il vienne se positionner à 2 mm du premier tube transversal.

|

|

le dôme vapeur

Il est tout petit tout eu moins en hauteur et sera vissé sur la chaudière.

Outre la vanne, on trouve une sortie pour le branchement du manomètre et ... on pourrait en placer une autre pour un sifflet par exemple. |

|

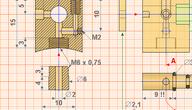

Principe : on enfile un rond de 6 sans un hexagonal de 10. Une sortie du rond communique avec la chaudière et est obstruée par un pointeau.

Pour obtenir une étanchéité parfaite, on place un tube de cuivre (2 x 3) dont l'extrémité est reprise au tour : le pointeau en laiton viendra s'y écraser et formera son siège au bout de quelques serrages.

Placer le tube de cuivre et serrer le pointeau qui va déplacer le tube : repérer sa position .

Commencer par braser le rond sur l'hexago en repérant bien sa position (coup de lime latéral, repère pour le trou dirigé vers le bas.

Braser le tube de cuivre.

On peut se rater d'un chouia : reprendre le pointeau pour qu' il vienne bien se serrer sur les lèvres du tube.

Braser les autres éléments : tube pour le mano, raccords. |

|

| | principe |

|  | | repérage enfoncement du tube |

|  | | repérage du rond |

|  | | le pointeau |

|

|

la soupape

Pour l'instant j'ai utilisé celle dont le plan est joint et qui, après réglage, se déclenche à 4 bars.

Une petite différence avec les précédente, plus de trous au sommet mais une fente obtenue à la fraise : plus facile à réaliser que le perçage de trous de 1 de diamètre ...

Mais il y a mieux à faire en la doublant d'une alarme sonore : la prochaine mieux calculée, aura une dérivation pour la décharge latérale qui communiquera avec le corps d'un sifflet... |

| | |

|

Et cette soupape sera reconstruite en suivant une règle dernièrement découverte à la re-lecture de Léonard Suykens : le diamètre du siège dépend en fait de la surface de chauffe de la chaudière et on applique cette formule :

d = 2.6 x racine de (S / p - 0.412)

d en cm

S (surface de chauffe) en m²

p (tension de vapeur en atmosphères) = + ou - 5

Ce qui donne pour cette chaudière ou S = 1 dm² soit 0.01 m² : d = 2.6 x (racine de 0.01 / 5 - 0.412) = 0.12138 soit 1.3 mm et bille de 3 mm.

A refaire ...

|

|

Voici la dernière vite faite à partir d'un hexagonal de 10 comme la précédente mais dont le siège est de 1.3.

Plus de tige, si la pression la déclenche, la vapeur sortira par le trou de l'écrou de réglage.

Bille inox de diamètre 3 et ressort récupéré sur un briquet.

Un petit truc ajouté : donner un coup de foret à centrer à la base ainsi on peut brancher la soupape sur le compresseur et pré-régler l'écrou ... |

|

|

réservoir de gaz

Pour les essais, je me suis servi de celui de la BUGAVAP mais en ai construit un autre ensuite qui est beaucoup plus petit et embarque le strict nécessaire pour que la chauffe s'arrête avant que le niveau d'eau ne devienne critique dans la chaudière.

L'occasion de compléter l'album consacré au chauffage au gaz. |

| | |

|

les essais

Ils ont été très nombreux et ont utilisés la configuration de la photo.

A chaque essai, on remplit le réservoir et, à la fin de l'expérience, on mesurera au remplissage avec la pipette la consommation en eau. On pèse avant le poids de gaz embarqué dans le réservoir avec la mini-balance. On n'oublie pas de remettre de l'huile, de repérer sur le réveil le moment du démarrage du moteur et ... c'est reparti pour quelques minutes ! |

| |

|

| Cette petite chaudière équipe ce triporteur/

Plans et construction dans cet | |

|

9 - chaudière à foyer central | | Parce qu'il faut changer de temps en temps et abandonner les tubes notamment. Alors un essai de construction d'une chaudière à foyer central. |

|

Quelques calculs car il en faut pour alimenter dans de bonnes conditions un moteur connu.

La chaudière a un diamètre intérieur de 48 mm et une longueur intérieure de 110. Ce qui nous donne une contenance totale de 199 cm3 , soit aux 3/4 un volume de 150 cm3. De ce volume il faut déduire le tube central (tube en laiton de 23 x 24 mm) soit 51,5 cm3

Si (expériences précédentes) on désire monter la chaudière à 3 bars mano (4 bars absolus) : 142° dans une ambiance à 25°, comment concevoir le brûleur ?

. besoins caloriques pour la chaudière en laiton qui fait environ 300 gr : Q = 0.3 x 0.38 x (142 - 25) = 13.3 Kj

. besoins caloriques pour l'eau soir 100gr : Q = 0.1 x 4.18 x (142 - 25) = 49 Kj et au total : 62.3 Kj

Avec les pertes : 62.3 / (0.75 x 0.50) , il faudra 166KJ ou encore 166 000 j / 3600 = 46 W.

Si on souhaite que la pression définie soit atteinte en 5 minutes, on aura besoin de : (46 x 60) / 5 = 552 W

Et notre brûleur devra présenter une surface au gaz de 552 / 13.7 = 40 mm² .

Les fentes du brûleur font 0.4 mm de large pour un 1/2 diamètre de 6 (tube de 6 x 8), ce qui donne 3.76 mm² par fente. Il en faut au moins 11 et j'en ai effectué 12 ...

Les premiers essais ont donné les résultats suivants :

1 bar atteint en 4 mn ; 2 bars en 5 et 3 en 6. On est donc assez près du résultat cherché sachant que le brûleur n'a pas été beaucoup ouvert.

Mais il n'y a pas que le brûleur, il faut aussi tenir compte de la surface de chauffe ce qui explique que le foyer central ait un diamètre aussi grand : avec 23 mm de diamètre intérieur, on atteint 80 cm² soit 0.8 dm², de quoi nourrir le moteur de 1 cm3 qui est prévu.

|

|

|

Un plan finalement simple tant pour le brûleur par lequel j'ai commencé que pour la chaudière proprement dite.

Pour le brûleur, un tube de laiton pourvu de fentes. Au départ, il y en a 12, mais on peut en rajouter : trouvant que 6 minutes c'était trop long pour atteindre 3 bars, j'en ai rajouté deux et on gagne presque une minute.

L'originalité du montage et que le tube et le porte gicleur se vissent dans le noyau centra en alu : montage facile et permettant notamment le nettoyage du tube qui risque de s'encrasser.

Pour la chaudière proprement dite, tout se jouera à l'ajustage du tube intérieur avec les fonds bombés ou pas.

Il ne faut pas s'inquiéter du tube qu'on aperçoit sur des photos (cuivre de 3x4) qui traverse la chaudière dans les hauts : c'est une manière de dissimuler le tube d'échappement qui se fera dans une cheminée et il valait mieux le braser immédiatement !

|

|

|

|

| | Tous les éléments se vissent les uns dans les autres. |

|  | | Un petit truc : pour réaliser les fentes (moitié du tube), il faut visser le tube à fond dans le support que l'on garde pendant le sciage des fentes: ainsi elles seront bien positionnées lors du remontage final. |

|  |

Ajustage de la bague sui sert de support. L'alu est plus facile à travailler que le laiton et ça pèse moins ! |

|  | | Et ça "crache"" très fort ! |

|

|

Les observateurs ont dû remarquer que mon tube porte-gicleur n'est pas bien droit ... je me suis planté en réalisant son filetage mais cela ne gêne en rien le fonctionnement.

A noter que le taraudage à M8 de la bague support n'est pas aisée et il faut abuser du pétrole pour arriver à ses fins.

On pourrait aussi prévoir comme cela se fait généralement un montage par glissement des tubes dans le support.Il faut dans ce cas un montage serré pour que cela ne bouge pas. |

|

Le porte-gicleur est le même que celui utilisé pour la chaudière précédente en 7.

|

|

| documentation : ce type de brûleur est rarement utilisé, tout au moins si je m'en tiens à mes recherches ... |

|

| Ce modèle est tiré d'une liasse de plans qui concernent la construction d'une petite locomotive en 32 mm. Plan dessiné par Dave WATKING.

Caractéristiques : tube de 5 x 6 en laiton de longueur 45 mm ; ce brûleur sera disposé dans un foyer central de 14 x 15.

Pour l'explication du trou au sommet du support ,je lis : "drill here if burner howls too loudly" . Peut-on le traduire par : "percer ici si le brûleur fait trop de bruit" ? En fait, dès qu'on ouvre la vanne de gaz ce brûleur se fait entendre bruyamment ... malgré le trou ! |

|  | Cet autre modèle est celui de Christian VAN DEN BUSSCHE et il l'a monté sur la locomotive TOM CRAC.

La description de la construction accompagnée de plans se trouve dans l'ESCARBILLE ( 119 et 120).

Pas de fentes cette fois mais des trous(31 il me semble en 3 rangées) sur un tube de diamètre 6 également.

Le foyer central est un tube de 12 x 14 |

|

|

|

Dans ce cas il s'agit de fonds bombés trouvés chez mon ami Jean-Paul BOURDILLAT. Dans ce cas il s'agit de fonds bombés trouvés chez mon ami Jean-Paul BOURDILLAT.

Généralement, pour procéder à cette opération on pratique en perçant des tous jointifs à l'intérieur puis on termine à la lime ... et j'ai horreur de la lime !

Alors sciage à la scie fine, juste à l'intérieur du trait et, en allant doucement avec un bon éclairage, on est surpris du résultat : bien peu de coups de lime pour arriver à un ajustage que notre brasure à l'argent appréciera.

|

| |

|

Préparation des fonds bombés :ils entrent rarement du premier coup et on peut donner un petit coup de lime voire de meule pour q'ils pénètrent assez facilement. Préparation des fonds bombés :ils entrent rarement du premier coup et on peut donner un petit coup de lime voire de meule pour q'ils pénètrent assez facilement. |

|  Perçages classiques en plaçant les fonds pour éviter l'écrasement. On commence à apercevoir le tube de cuivre qui servira à l'échappement ! Perçages classiques en plaçant les fonds pour éviter l'écrasement. On commence à apercevoir le tube de cuivre qui servira à l'échappement ! |

|

|

Face avant avec la virole de trop plein. Ainsi on ne sera pas ennuyé par sa présence sur un des côtés. Perçage pour le tube de 3 x 4 également. Face avant avec la virole de trop plein. Ainsi on ne sera pas ennuyé par sa présence sur un des côtés. Perçage pour le tube de 3 x 4 également. |

|  Face arrière avec un seul perçage, celui du tube de 3 x 4 que l'on pourra replié facilement si on l'a recuit au préalable. Face arrière avec un seul perçage, celui du tube de 3 x 4 que l'on pourra replié facilement si on l'a recuit au préalable. |

|

|

Chaudière terminée qui commence à être équipée. Chaudière terminée qui commence à être équipée.

le brasage

Il est effectué à la brasure d'argent (45 % cette fois) à 'aide d'une torche que l'on branche sur la bouteille de 13 kg.

Une crainte avant de commencer, celle de voir mon foyer épais de 0.5 mm fondre ...

Il n'en a rien été mais une précaution me semble nécessaire : la chaudière est placée verticalement pour souder un des fonds. On chauffe autour et au-dessus sans aller vers le tube du foyer central, la chaleur devant de transmettre. Effectivement, la brasure coule tout seul d'abord sur le pourtour puis au centre.

On brase d'abord les fonds, le second dans la foulée ; on nettoie puis on brase les viroles du dessus.

Pour les fonds,le seul petit problème est le maintien sur les briques réfractaires. On se sert du tube d'échappement et on cale avec un serre-joint en acier. |

|

|

Au chalumeau pour voir si on n'a pas de fuites. Au chalumeau pour voir si on n'a pas de fuites.

La chaudière a été testée à plusieurs reprises à 6 bars ... Bonne pour le service ! |

|  Essai du brûleur qui lui est destiné. C'est là que sont faites les premières mesures. Essai du brûleur qui lui est destiné. C'est là que sont faites les premières mesures. |

|

|

Essai de la vanne vapeur. Essai de la vanne vapeur.

Bonne nouvelle elle ne fuit pas.

On peut aussi tester la soupape et la régler lors d'un autre essai. |

|  Essai du moteur. Essai du moteur.

Il tourne mais il faudrait installer un graisseur et l'inverseur. |

|

|

| A refaire :

A refaire, je placerai deux tubes pour atteindre la bonne surface de chauffe, et l'avantage serait que le volume utile serait plus important. Les deux croquis montrent la différence si on ne veut plus chauffer dès que le niveau d'eau vient tangenter le foyer central.

D'ailleurs, dans le cas de la chaudière décrite, si on continue à chauffer au-dessous la surface de chauffe va diminuer !

Sur le premier croquis, on voit qu'en utilsant le contenu de la chaudière jusqu'à mi-hauteur, on double la capacité utile et l'autonomie mais qu'en même temps on diminue par 2 la surface de chauffe qui va descendre à 0.4 dm3. |

|

|

la chaudière à l'essai

Les résultats de cette petite chaudière sont surprenants : en moins de 7 minutes on peut monter à 4 bars.

Beaucoup d'essais ont été faits sur le camion Taravana mais pour obtenir une chaudière qui tenait la pression, 2 bars dans ce cas, voire davantage, il a fallu repenser le brûleur.

Il est possible de suivre toute la construction de ce camion dans cet

album |

|

1 - modification du brûleur 1 - modification du brûleur

Pour obtenir le meilleur rendement, on augmente le nombre de fentes. Au final je suis arrivé à 22 fentes.

Et le rendement est encore augmenté en plaçant sur les fentes une fine grille en inox que l'on peut trouver chez un plombier (manchon pour vanne)

|

|

2 - modification du porte-gicleur 2 - modification du porte-gicleur

En avançant ou reculant le gicleur par vissage ou dévissage, on peut régler parfaitement l'arrivée d'air mais , problème lors du montage sur la camion : le porte-gicleur ne se trouve pas exactement à la bonne place (1/4 de tour en trop ou en moins et c'est le déréglage !)

La solution, ajouter une bague qui va servir de réglage complémentaire : dans ce cas, il a suffit d'un recouvrement d'à peine 1 mm pour que la flamme soit meilleure que celle obtenue lors de la photo précédente.

On ajoutera 2 vis : l'une bloquant le porte gicleur et l'autre la bague. |

|

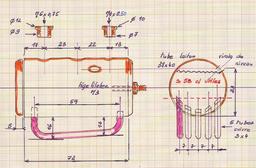

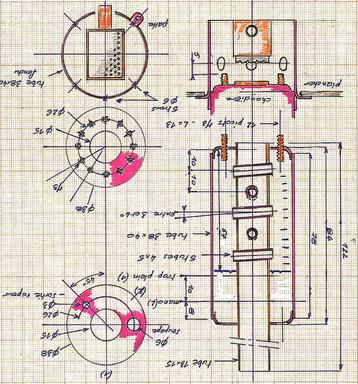

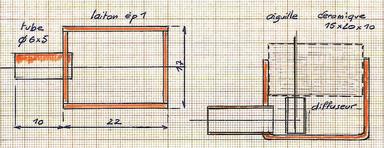

#chaudiereverticalemisxte##10 - mini-chaudière verticale mixte | Pourquoi ce nom ?

Tout simplement parce qu'on trouvera une cheminée munie de tubes permettant une bonne circulation de l'eau et des picots qui augmentent la surface de chauffe.

Tout cela pour des résultats assez surprenants pour une si petite construction. |

|

Une réalisation vraiment simple à partir de tubes de cuivre : du 38 x 40, du 4 x 5, de la tôle de 1 d'épaisseur et d'un tube de laiton de 13 x 15.

La brasure à l'argent se fait facilement avec une torche branchée sur une bouteille de butane.

Pour la rendre plus facile et plus sûre, la mini-chaudière sera constituée de deux parties :

. la chaudière proprement dite

. un support

Celui dessiné sur ce croquis ne sera pas retenu pour l'utilisation prévue : elle sera réduite de 10 mm en hauteur et c'est un support de tôle qui soutiendra le brûleur céramique.

On trouvera aussi :

. les plans du brûleur

. les plans du porte-gicleur

. les plans du réservoir de gaz et de sa vanne

. le compte-rendu des essais

Pour ceux que la réalisation de fonds bombés inquiète, on trouvera une nouvelle méthode pour les obtenir à partir du matériel déjà fabriqué : un fond bombé réussi à tous les coups ... c'est possible en allant regarder sur cet

album |

|

tube central

A défaut de cuivre que je n'ai plus, un tube en laiton de 13 x 15 qu'il faut percer afin d'y enfiler des tubes de 4 x5.

Pour favoriser le déplacement de l'eau, ces tubes doivent être penchés selon un angle de 3 à 4 °. On se facilite cette opération de perçage en réalisant une cale sur laquelle repose le tube.

En prenant une latte de 10 cm de longueur, il faut que l'un des côtés fasse 7 mm de moins et on obtiendra un angle de perçage d'environ 3°30. |

|  | | la cale |

|

|

préparation des fonds

Il s'agit d'une opération de perçage et de taraudage.

Pour le passage du tube, j'ai préféré le sciage des fonds bombés : sciage à la scie fine à l'intérieur du trait de traçage puis ajustage à la lime (c'est facile et plus sûr que ce gros perçage à diamètre 15 !).

Les picots sont comme pour une des chaudières précédentes, des tiges filetées M3 : cela ne bouge pas lors de la soudure. Le fond bombé est repositionné sur la matrice pour le perçage à 2.5 puis le taraudage : ce bon maintien évite de briser le taraud qui n'aime pas les déplacements imprévus ! |

| |

|

brasage

Avec la la brasure à 45 ou 50% d'argent, ça file tout seul.

On commence par braser les petits tubes de 4 x 5 en insistant sur la couche de brasure ...

Rien à craindre pour la suite des opérations comme je l'ai appris sur le forum BlloOOo l notre flamme ne viendra plus atteindre ces tubes ...

On enfile ensuite les fonds pour le positionnement du tube.

Puis brasage du fond et des picots. Et, comme je ne suis pas un spécialiste, refroidissement, nettoyage puis brasure du dessus. |

| | |

|

support

A défaut d'un tube de 40 x 42, on peut reprendre un tube de même diamètre.

Il vaut mieux opérer les perçages des trous d'aération du brûleur avant de le découper. Placer un bout de barre à rideau en bois à l'intérieur pour éviter l'ovalisation.

Ensuite découpe à longueur puis sciage le long d'une génératrice : le tube va s'écarter et on l'enfilera facilement sur la chaudière.

Par la suite on pourra réaliser des pattes pour la fixation sur une platine et un support pour le brûleur : recuire avant le pliage.

|

| | |

|

brûleur

J'ai essayé le brûleur annulaire et le mini-champignon sans succès : temps de réponse trop long.

Voici donc, à partir d'une chute de céramique, un tout petit brûleur très performant.

La céramique fait 15 de largeur pour 20 de longueur et son épaisseur de 13.5 (matériel OCTANT) est ramenée à 10 par sciage. La boîte est dessinée en fonction de ces cotes. Elles peuvent différer mais le brûleur doit entrer sous la chaudière et ... ne doit pas être trop puissant !

Faute de tôle de laiton de 0.5, j'ai utilisé de la tôle de 1 et les pliages ne sont pas aisés. Pour braser facilement, déborder de 2 mm sur les côtés. On reprendra ensuite à la lime ou à la meule.

Sur le croquis, on voit un petit diffuseur (tube d'alu maintenu en place par une aiguille) mais finalement le montage fonctionne sans. |

|

| | découpe |

|  | | ponçage intérieur |

|  | | pliage des côtés longs |

|  | | rabattre les côtés courts |

|

|

| | maintien pour brasure |

|  | | perçage diamètre 6 |

|  | | brasage tube 5 x 6 |

|  | | ajustage de la céramique |

|

|

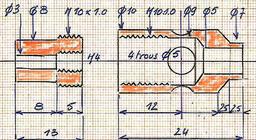

le porte-gicleur

Il va porter un gicleur du commerce de 0.2.

Sa particularité réside dans le fait qu'on peut en vissant ou dévissant la partie arrière, avancer ou reculer le gicleur et modifier l'arrivée d'air.

Si le réglage était encore trop difficile, on eut ajouter une bague pour boucher plus ou moins les trous. |

|

Montage avec le brûleur céramique : la liaison est réalisée avec un tube de laiton de 4 x 5 sur lequel on donne un ou deux tours de téflon pour le coincer.

En plein jour on ne voit pas grand chose. |

|

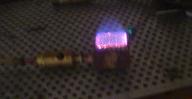

Petite séance de réglages et voici ce qu'on obtient ... |

|

|

Le support du brûleur est réalisé en tôle de 0.3. Il sera maintenu par 2 vis M2.

On calcule ses dimensions pour que la céramique arrive au-dessous des picots à 5 mm.

On aperçoit les pattes de fixation et, à leur niveau, 4 vis M2 pour empêcher le corps de la chaudière de s'enfoncer.

|

|

Montage.

L'ouverture a été augmentée pour que le brûleur puisse se glisser en place.

Utilisation de vis à tête fraisée pour limiter les découpes de la platine. |

|

|

|

accessoires

La soupape est la même que celle décrite ci-dessus) et le réservoir de gaz prévu sont ceux que l'on découvre sur la même page au paragraphe : mini-chaudière 8 |

|

caractéristiques

. capacité: si on prévoit une garde de sécurité de 1.5 cm, on aura la possibilité d'utiliser 55 cl d'eau.

. surface de chauffe au départ : (surfaces en contact avec l'eau : tubes centraux, + fond + picots) 54 cm² soit 0.5 dm²

. surface de chauffe en fin d'utilisation : 0.40 dm²

Une chaudière suffisante pour entraîner du début à la fin un moteur de 0.5 cm3 à 2 bars mano (3 bars réels) à une vitesse de 1000 tours par minute (besoin de 0.20 dm²) ou encore de 1 cm3 pour lesquels les besoins sont de 0.40 dm².

essais

. pressions atteintes: 1 bar en 3 minutes, 2 bars une minute plus tard, 3 bars 30 secondes plus tard, et 4 bars 20 secondes plus tard, soit 4 bars en 4 minutes 50 secondes.

. consommation de gaz : elle est très faible et en 10 minutes, le brûleur n'a consommé que 3.2 grammes de gaz ce qui représenterait une occupation de 5.6 cm3 dans un réservoir.

|

|

quelle utilisation ?

Une petite idée mais ce n'est pas pour tout de suite car je pars en vacances : voiturette deAmédée BOLLEE-fils au 1/15 ème.

Une nouvelle aventure à suivre dans cet | | album |

|

|

Un essai pour cette voiturette.

Il n'y aura aucun problème pour régler puis pour tenir la pression désirée : 2.5 ou 3 bars.

On agit tout simplement sur le brûleur céramique.

//A noter un truc : je me plaignais de ne pas obtenir le rouge vif propre à ce brûleur lors d'un fonctionnement parfait ...

Lors du remontage j'ai pensé à renouveler le joint (téflon roulé) du gicleur et .... une couleur parfaite. Cela chauffe tant qu'il faut réduire son ardeur et, diminuer l'apport de gaz. Dans ce cas de figure, la vanne gaz est à peine ouverte. |

| |

|

|

album terminéDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|