Se lancer dans la construction de véhicules suppose la fabrication de roues : quelques méthodes à découvrir.

|

| 2 - roue de voiture légère

|

| | | 4 - roue arrière de tracteur |

|

|

|

| 5 - roue avant de tracteur |

| | | | 8 - roue à pneu de camion |

|

|

1 - des roues en bois : chariot, voiture ancienne, ... | Ces roues, destinées à la MANCELLE diffèrent un peu de celles de la DAIMLER. Ces dernières voyaient les rayons découpés dans un disque de contreplaqué avec un noyau central en bois.

Pour avoir des roues qui tournent, il faut un moyeu en laiton ...

On commencera par fabriquer les moyeux qui seront percés de 12 trous pour recevoir les rayons taillés dans de la baguette de 5 x 3.

On découpe des bandes de ctp de 0.6 en bandes de 7 mm de large, trempage, collage de trois bandes en place puis en l'air (6 bandes) à la colle de menuisier.

Perçage dans l'axe des rayons et petit clou en laiton enduit de cyano. On coupe à ras après séchage.

Ponçage latéral, enduit, ponçage .... |

|

Les cotes qui suivent sont celles utilisées pour la Mancelle. A modifier selon la taille des roues à obtenir.

|

|

|  | Un petit truc découvert récemment. Au lieu de fixer par des vis, mettre un goujon fileté muni d'une rondelle et d'un écrou : c'est plus facile à manipuler.

Quand tout sera bien réglé, on coupera à ras le surplus de tige filetée enrobée au préalable d'un peu de frein filet ... |

| |  | | Après trempage en forme des bandes, séchage en forme également : on évite ainsi les plats entre les rayons. |

|

|

| | Les rayons sont collés à l'araldite. Des petits tasseaux les maintiennent à la bonne hauteur. Deux épingles seront placées latéralement pour assurer un bon positionnement; une autre est placée en bout pour plaquer le rayon contre le moyeu. Le tout sur une plaque de placoplâtre protégée par un film plastique. |

|  | | Une fois le montage bien sec, avec un tube pour gabarit, on coupe l'excédent : le tube repassé au tour permet d'obtenir un bon équerrage. Pour les plus petites roues, il faudra légèrement biseauter le tube pour qu'il s'applique bien contre le moyeu (rayons plus serrés). |

|  | Collage de la première bande.

Les rayons sont toujours espacés du support. Il faut faire de même avec des lames de bois d'épaisseur appropriée pour les bandes. Maintien par une multitude d'épingles. Epingle bien d'équerre en bout de chaque rayon.

|

|  | | Après le collage de 2 ou 3 bandes, on peut se passer du chantier et procéder le collage des bandes suivantes an les maintenant avec des épingles. 6 bandes de 0.8 donneront une épaisseur d'environ 5 mm. |

|

|

|

| | moyeu : bien caler le diviseur pour des trous parallèles |

|  | | découpe des bandes : en 1, clous pour plaquer le ctp; en 2, plat de laiton large de 7 mm |

|  | | roues terminées : ponçage, enduit, ponçage ... |

|

|

bandage en caoutchouc

On peut cercler ces roues de ferraille (clinquant de 0.2) ou ajouter un bandage en caoutchouc. |

|

| | Pour obtenir ceci ... |

| | |  | | ...se confectionner cet outil ! |

|

|

| | Chantier : les lames viendront de part et d'autre du réglet. |

|  | | Au démarrage et ensuite, appuyer fortement sur le réglet.: |

|  | | Si ça n'est entièrement découpé, ça se sépare bien. |

|  | | Collage selon les instructions : ici colle "Bison Kit". |

|

|

2 - roues pour voitures légères |

|

Dans mon cas, les roues, faites de matériaux divers, déterminent l'échelle du modèle ! Tout dépend de l'anneau de rideau ! ! !

Matériaux : anneaux de rideaux, contreplaqué de 0,5 pour les jantes, cure-dents pour les rayons et rond de laiton pour le moyeu.

|

|

|

| Les anneaux dont 74 mm de diamètre et les mors ne peuvent les saisir entièrement. Qu'à cela ne tienne, on plaque l'anneau avec la pointe tournante par l'intermédiaire d'un petit couvercle ... ça tient !

Avec l'outil maison placé transversalement, on effectue 3 stries sur le "pneu". |

|  |

Cette fois, on procède à l'inverse de la description précédente : les bandes de contreplaqué sont formées à l'intérieur |

|  | Pose d'une bande, puis d'une seconde. La largeur des bandes est inférieure d'1 mm à la largeur de l'anneau.

Pour le contreplaqué, couper les bandes perpendiculairement au fil du bois apparent, et ça se courbe tout seul. |

|  |

Petit moment délicat que celui de la découpe en longueur. Bien prendre ses repères avant de donner un coup de ciseaux. Enduire de colle, décaler les coupes et serrer. |

|

|

| | Préparation pour la dernière bande moins large d'1 mm. |

|  | | Les 3 bandes sont collées. |

|  | | Sur le pourtour, on rajoute une bande 1 mm de large. |

|

|

|

| | Le traçage de la position des trous sur la jante se fait en partant d'une bandelette en papier que l'on a divisé en 12. |

|  | | Petit montage pour le perçage afin que les trous pour les rayons soient bien alignés et identiques en largeur sur les 4 roues. |

|  | Le montage ressemble un peu à celui fait pour la roue précédente. 4 cure-dents sont positionnés sans colle.

Pour le collage, présenter le cure-dents devant le moyeu, un peu de colle araldite vers le moyeu et de la colle blanche à l'extérieur. On enfonce ... A la fin de l'opération, on colle les 4 rayons de positionnement.

Long séchage puis couper à ras les cure-dents avec un coupe-ongles et poncer ... |

|  | Roue terminée. Le "pneu" reste démontable au cas où ... une crevaison !

Cela permettra des reprises de peinture plus faciles. |

|

|

|

Un petit problème qui se résout facilement : il arrive que la dernière couche du contreplaqué "saute" lors du perçage !

Il suffit de reprendre l'intérieur au cutter et de faire sauter cette épaisseur entièrement. Ainsi pas d'enduit et de ponçage aléatoires. |

| |

|

3 - roues pour camion ancien

Je ne sais pas encore exactement ce que je vais construire mais il me faudra des roues à l'ancienne comme celle de droite par exemple.

Le challenge :

. une double rangée de rayons décalés vers l'intérieur

. une jante en métal

. un bandage caoutchouc |

|

|

les jantes métalliques

Elles sont tirées d'un tube de laiton de 58 x 60. On peut utiliser du cuivre, mais c'est plus difficile à usiner.

Pour obtenir des rondelles bien d'équerre, une méthode dans l'album usinages : |

|

|

| | ajustage des bandes |

|  | les anneaux

Ils sont fabriqués avec des bandes de contreplaqué de type "marine" de 0.8 d'épaisseur. On en mettra autant d'épaisseur que le résultat souhaité : ici, une seconde bande a été glissée sur la première. |

|  | | trempage pendant quelques heures |

|

|

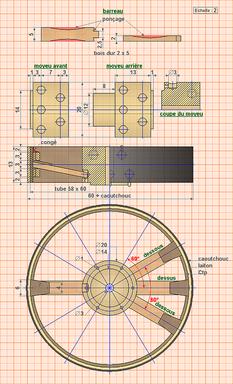

les moyeux

Ils sont réalisés en laiton. Avec le plateau diviseur en position verticale, on perce au diamètre 3 sur 3 de profondeur : deux rangées de 6 trous décalées de 60°, les deux rangées de trous étant elles-mêmes décalées de 30°.

On peut travailler directement avec un foret de 1.5 ce qui évite les blocages du mandrin lors de la descente; il faudra ensuite reprendre à 3.

Petite finition avec le plateau diviseur à plat : des trous (foret à centrer de diamètre 1) à l'aplomb de ceux de la face avant pour y placer ensuite des têtes de clous en laiton à tête bombée. |

|

| préparation d'un moyeu avant,

passage au plateau sans démontage |

|  | | positionnement du diviseur |

|  | | calage à chaque perçage |

|  | | finition moyeu arrière |

|

|

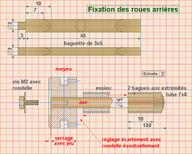

plan d'ensemble et de détails

Les cotes données ci-contre n'ont pas grande signification, elles servent à donner une idée.

On trouve successivement :

. un moyeu d la même largeur que la bande métallique : pour le moyeu arrière, on prolonge pour placer une vis d'arrêt

. deux couronnes normalement en métal mais ici faite de l'empilement de 2 bandes de ctp; on pourrait d'ailleurs en augmenter le nombre pour y placer des têtes de clous qui figureraient le rivetage

. la bande métallique

. la bande caoutchoutée

Les rayons sont en bois dur que l'on poncera finement avant la découpe. Un petit coup de ponçage pour abattre les arêtes.

A chacun d'adapter mais, si on veut parvenir à ce type de roue, il faut bien équilibrer les couronnes de façon à ce que tous les rayons se retrouvent au milieu de la bande métallique.

|

|

| | les moyeux : à l'arrière un téton pour la fixation sur l'axe |

|  |

pendant l'usinage des moyeux, les bandes ont eu le temps de sécher |

|  | | le chantier avec un trou central pour fixer le moyeu |

|  | | positionnement de la jante : deux clous à tête la plaque sur le chantier; vérifier au réglet le bon centrage |

|  | | pose d'une bande d'espacement de 2 mm de largeur |

|

|

| | pose de la première bande : elle n'est pas collée, ce sont les collages suivants qui la maintiendront |

|  | | confection des rayons en partant de la baguette complète : petit tenon et vérification dans un des trous du moyeu, ponçage des arêtes, coupe |

|  | | ajustage : il faudra retailler en biseau l'extrémité du rayon venant contre la bande |

|  | | tout est prêt pour un "tour" : brucelles bien utiles |

|  | | le premier "tour" a été collé à l'araldite, on prépare les rayons pour le second |

|

|

| | collage à l'araldite des deux bandes; on laissera sécher, on retournera et on collera la deuxième bande qui manque au dessous après avoir retirer celle qui servait de guide d'épaisseur |

|  |

un petit congé d'enduit sur le pourtour et des têtes de clous collés à la cyano |

|  | | vue de face |

|  | | vue de biais |

|

|

bandage en caoutchouc

Cette fois, pas de collage mais l'utilisation d'une rondelle découpée dans une chambre à air de vélo qui est valable jusqu'au diamètre 60.

On peut d'ailleurs, pour obtenir de l'épaisseur, en glisser 3 ou 4 voire plus et obtenir de belles roues à bandages plein. |

|  | | 3 épaisseurs de caoutchouc |

|

|

| | Un essai malheureux car j'avais oublié que l'élasticité se faisait dans les deux sens ! Aussi, après découpe, une largeur insuffisante. Il faut donc penser à autre chose ... |

|  Il faut donc prévoir une bande qui sera plus large de quelques millimètres. Il faut donc prévoir une bande qui sera plus large de quelques millimètres.

Pour le cas présent, alors que la bande métallique fait 13 de large, j'ai découpé à 17.

On peut reprendre aux ciseaux à bouts courbes pour parfaire : mieux que le cutter ou le scalpel car on pourra retravailler une jante peinte sans enlever la peinture. |

|

|

4 - roues arrière de tracteur ou de locomobile

Si la roue avant peut faire 60 de diamètre, celle de l'arrière doit au moins atteindre les 80 ! Et là, je ne peux pas usiner un tube ... que je ne possède pas d'ailleurs.

Alors, un essai avec un bout de gouttière de 80 pour obtenir une roue arrière à rayons multiples comme sur le croquis de droite.

|

| |

|

| | Même méthode de traçage : au bout d'une rotation, on doit tomber sur le même repère ... sinon on gomme et on recommence ! |

|  | | Prêt pour le sciage : cette fois, on serre à peine dans l'étau et on tourne à la main tout en faisant une petite pose pour le sciage. |

|  | | Ponçage des deux faces sur une feuille de papier de verre. |

|  | On peut aussi ajouter une bande intérieure: préparer, présenter, couper l'excédent et coller (colle pvc).

|

|

|

Etant donné le diamètre, impossible pour moi d'utiliser le plateau diviseur : petite méthode à droite pour obtenir des cotes impossibles à reporter avec le réglet à la suite d'une division du périmètre par le nombre d'intervalles. Etant donné le diamètre, impossible pour moi d'utiliser le plateau diviseur : petite méthode à droite pour obtenir des cotes impossibles à reporter avec le réglet à la suite d'une division du périmètre par le nombre d'intervalles.

Petite erreur : je pensais faire aboutir tous les rayons au centre d'où le pointage. Il faut établir deux rangées dont les trous seront décalés : se servir d'une équerre à chapeau et "bien noter" les endroits à percer !

On peut ainsi obtenir n'importe quel nombre d'intervalles : 5, ou 10, ou ...ce qu'on désire : il suffit de modifier 3.

Le collage de la bande de papier se fait à la colle de menuisier et, ça tient, un peu trop bien !

|

| |  | | erreur rattrapée, les trous du milieu ont été bouchés à l'enduit |

|

|

les moyeux

Ils sont tirés d'un rond de laiton de diamètre 14. 2 rangées de trous parallèles sont percés et décalés de 30°. Pour les roues avant l'axe fera 3 mm et pour les roues arrière il sera de 4.

Seul un des moyeux arrière sera moteur et sera entraîné par une roue dentée pour chaîne : il faut donc prévoir sa pose. |

|

| | profiter du moyeu de la roue pour percer ... |

|  | | ... puis le supprimer |

|  | | des goujons, c'est plus facile ... |

|  | | ...pour la fixation |

|

|

préparation du chantier

Il est vrai que ce ne sera pas la perfection qu'on obtiendrait en reprenant la roue terminée au tour, mais avec ce système, on arrive à une roue qui tourne bien, le faux-rond, avec cette méthode, sera limité à moins de 1 mm. |

|

Percer une plaque de contreplaqué au diamètre de l'axe du moyeu et le visser.

Dans le cas présent, la roue fait 80 de diamètre extérieur et le moyeu 14. Donc, tout autour du moyeu, la roue viendra tangenter à 33, cote qu'on porte au réglet.

On devrait avoir peu de différence avec le cercle tracé au préalable mais, le perçage dans le bois est bien souvent source de petits tracas ... |

|  | | 6 clous pour la fixation |

|  | | vérifier la concordance entre les trous du moyeu et ceux de la jante |

|

|

la pose des rayons

Ils sont faits de cure-dents en hêtre de 2 mm de rayon. Le perçage de la jante se fera cependant à 2.5 pour permettre un glissement légèrement en biais aisé. Préparer des rondelles de plastique (gaine électrique) d'environ 0.5 d'épaisseur. Prévoir de l'araldite et de la cyano. Se munir d'une paire de brucelles et ... d'un coupe-ongles ...

Pour le chantier, comme d'habitude : un trou pour fixer le moyeu, repérage sur 6 faces à partir du moyeu des tangentes à la roue, clous: il ne faut pas que ça bouge. |

|

| | glisser le cure-dents et enfiler deux rondelles |

|  | | couper l'extrémité à la limite du rond |

|  | | dernière vérification |

|

|

|

tirer le cure-dent, araldite, pousser la rondelle, araldite à l'autre extrémité intérieure, pousser la rondelle |

|  | | laisser sécher, couper l'excédent et consolider par l'extérieur avec de la cyano : araser puis poncer |

|  | | roue terminée avant peinture avec montage de la roue dentée |

|

|

Il me reste à confectionner et coller des bandes transversales. Les essais ont eu lieu et sont convaincants, mais la description attendra un peu.

|

|

5 - roues avant de tracteur en métalPour la roue avant devant accompagner la précédente, il faut un peu plus de finesse. La jante sera en laiton : tube de 58 x 60 sur une largeur de 11; le moyeu en laiton tiré d'un rond de diamètre 10 et les rayons en fil de fer de diamètre 1.

L'ensemble sera soudé à l'étain sur un chantier en placoplâtre.

Pour obtenir les moyeux ou encore positionner la pièce, voir les chapitres précédents. |

|

| | on dresse une face "au pif" puis la seconde en calant |

|  | | perçage de la jante avec un foret à centrer de 1; il faudra probablement revenir sur quelques trous mal placés avec un foret |

|  | | pour les moyeux, il vaut mieux les fabriquer ensemble puis les séparer : on perd moins de métal et le maintien dans le mandrin est facilité |

|

|

préparation du chantier pour la soudure

|

|

| | bout de placo, vis vue de dessous |

|  | | moyeu boulonné |

|  | | traçage des tangentes |

|  | | calage avec clous |

|  | | dernière vérification |

|

|

| | mise en place des rayons |

|  | | soudure à l'étain |

|  | | opération soudure terminée |

|  | | roue obtenue |

|

|

Pour la soudure, petit chalumeau à recharge de gaz, soudure auto-décapante ce qui ne m'empêche pas de mettre un peu de décapant à chaque jonction. Le chauffage se fait pas l'extérieur : bien chauffer au départ et après ça coule tout seul. Une fois la couronne terminée, on passe au moyeu ...

Attention de pointer seulement avec le fil de soudure sinon ce n'est pas facile d'enlever le paquet qui va se former.

Petit problème avec mon chalumeau pour la seconde roue : j'ai tout simplement utilisé la lampe à souder en prenant soin de l'écarter à chaque pose d'un point de soudure. Quelques petits paquets cependant à gratter !

Pour le nettoyage : trempage dans l'acide sulfurique dilué à 90 % (verser l'acide dans l'eau) pendant 10 minutes, rinçage et passage à la laine d'acier. Il me semble qu'on peut être moins dangereux en trempant la pièce dans du vinaigre ...

Se fabriquer avec un cure-dents quelque chose qui ressemble à un coton-tige en remplaçant le coton par de la laine d'acier pour passer partout ! |

| Pour le bandage en caoutchouc, couper une rondelle plus large dans une chambre à air de vélo, la retourner, la mettre en place, découper ce qui dépasse avec des ciseaux ordinaires (ça fonctionne finalement mieux que ceux à bouts recourbés).

On peut redonner de l'éclat au caoutchouc en le nettoyant à l'acétone. |  |

|

|

6 - roue "sportive"

Une idée qui me trottait dans la tête depuis la réalisation des roues de la voiturette : obtenir une roue à rayons multiples. Il me restait une jante (roue de secours non montée !) alors, pourquoi pas un essai ...qui ressemblerait un peu, tout petit peu, à celle de la photo !

La jante est construite avec du ctp à l'intérieur d'un anneau de rideau (voir la deuxième partie de l'album); elle est percée en son milieu de 24 trous de 1 mm.

Le moyeu est en laiton percé de 24 trous de 1 : 12 en avant et 12 en arrière, décalés de 15° .

Les rayons sont du fil de laiton de 0.8 : mon fil est recuit malheureusement, du fil rigide assurerait probablement une meilleure solidité pour une voiture fonctionnelle.

Le montage se fait sur un chantier en placoplâtre comme précédemment, moyeu boulonné; et les rayons sont collés à l'araldite (spécial métal). |

|

| | jante, moyeu, rayon |

|  | | pose des 24 rayons |

|  | | collage rangée interne et séchage |

|  | | roue achevée |

|

|

solidité

Après trop de manipulations sur le triporteur, manipulations faites sans enlever les roues, l'une des roues arrière s'est voilée et impossible de redresser les rayons.

Alors, une solution : démontage en enlevant toutes les traces de colle sur le moyeu et soudure à l'étain des rayons sur le moyeu. |

|

La roue est de nouveau posée sur son chantier. La roue est de nouveau posée sur son chantier.

On enfile les rayons venant se positionner vers le bas du moyeu et on soude à l'étain avec le fer à souder.

Puis on place ceux venant se placer vers le haut et on soude.

|

|  Petit problème dû probablement au fait que le fer n'est pas assez puissant, l'étain ne s'est pas réparti correctement. Petit problème dû probablement au fait que le fer n'est pas assez puissant, l'étain ne s'est pas réparti correctement.

Alors les grandes solutions malgré la présence du bois de la jante.

On chauffe le moyeu avec une mini-torche et l'étain s'étale gentiment : plus de pâtés ! |

|

|

Pour le collage, préparer très peu de colle. Avec le bout du cure-dent, remplir le trou du moyeu, mettre une point de colle sur le bout du rayon, en placer sur le rayon à l'extérieur et pousser.

La première rangée achevée, laisser sécher en collant la jante sur le chantier pour éviter les déformations.

Quand tout est terminé, avec la pointe du cure-dents, on peut rajouter une pointe de colle à l'intérieur de la jante au niveau de chaque rayon.

Il est possible qu'un jour ... j'entreprenne la fabrication des roues manquantes : encore un projet ! |

|

7 - roue à jante pleineIl y a un moment que je cherche à imiter ces roues à jante pleine. Certes les miennes ne seront pas tout à fait à la hauteur ... mais ça y ressemble. Avec un tour acceptant des diamètres plus importants que le mien, on pourrait les tourner dans de l'alu et leur donner la forme caractéristique de certains modèles en forme de cône très aplati. Alors, à défaut ...

Le principe des "pneus" reste le même : des anneaux en bois.

Le remplissage va se faire, cette fois avec des couvercles de bocaux. Je suis tombé sur un modèle qui entre parfaitement dans l'anneau.

Du coup on consomme pas mal de produits asiatiques pour m'approvisionner. On trouve le même modèle sur des bocaux de soupe méditerranéenne ...

Pour ne pas acheter inutilement, on peut aussi se promener dans les rayons avec son pied à coulisse ... De quoi affoler les caméras de surveillance !

L'occasion de reprendre l'usinage des "pneus" avec une méthode plus performante. |

|

|

Cette fois c'est un couvercle qui est fixé sur le mandrin. Si l'anneau est un peu grand, on peut ajouter une bande ou deux de ruban collant pour électricien. Cette fois c'est un couvercle qui est fixé sur le mandrin. Si l'anneau est un peu grand, on peut ajouter une bande ou deux de ruban collant pour électricien. |

|  Bien plaquer l'anneau contre le mandrin. Bien plaquer l'anneau contre le mandrin. |

|

|

Bloquer l'anneau avec un autre couvercle et la contre-pointe. Bloquer l'anneau avec un autre couvercle et la contre-pointe. |

|  La rainure centrale est faite avec l'outil à aléser - maison ... La rainure centrale est faite avec l'outil à aléser - maison ...

Finition avec une lime tire-point. |

|

|

Réalisation d'une gorge de côté ... enlever l'anneau en gardant la même profondeur d'outil ... Réalisation d'une gorge de côté ... enlever l'anneau en gardant la même profondeur d'outil ... |

|  ... et passer à l'autre côté : la rainure sera absolument au même niveau (repérer pour les autres anneaux). ... et passer à l'autre côté : la rainure sera absolument au même niveau (repérer pour les autres anneaux). |

|

|

Les 4 "pneus" obtenus : peinture avec une bombe de noir pour radiateurs, noir satiné. Les 4 "pneus" obtenus : peinture avec une bombe de noir pour radiateurs, noir satiné. |

|  Découpe de disque dans du contreplaqué de 5 d'épaisseur percé à diamètre 6 puis passage au tour : avant le démontage, on arrondit le bord à la lime. Découpe de disque dans du contreplaqué de 5 d'épaisseur percé à diamètre 6 puis passage au tour : avant le démontage, on arrondit le bord à la lime.

Avant le démontage, on peut donner un coup d'outil pour faire une rainure, cela agrémentera la face arrière de la jante. |

|

|

Ce disque doit entrer parfaitement dans le couvercle qui a été découpé. Ce disque doit entrer parfaitement dans le couvercle qui a été découpé.

On enduit le disque de colle cyano pour métaux, on met sous presse et ... on attend ! |

|  L'axe de la roue : un bout de tige filetée M6 que l'on percera au diamètre 3 avant de le couper à longueur et deux écrous dont l'épaisseur est ramenée à 2. L'axe de la roue : un bout de tige filetée M6 que l'on percera au diamètre 3 avant de le couper à longueur et deux écrous dont l'épaisseur est ramenée à 2.

Avant de couper, on peut enlever les filets sur 1 ou 2 mm : cette partie sera placée à l'extérieur et fera plus joli ... |

|

|

La colle est sèche, on perce le couvercle à 6 en se servant du trou déjà effectué. Serrage. La colle est sèche, on perce le couvercle à 6 en se servant du trou déjà effectué. Serrage.

Pour une fois j'ai voulu changer de couleur pour le véhicule ... dommage, ce rouge est magnifique ! |

|  Après peinture, on enfonce notre montage dans l'anneau. Une cale (ici 2 mm d'épaisseur) permet de centrer le montage par rapport au pneu. Après peinture, on enfonce notre montage dans l'anneau. Une cale (ici 2 mm d'épaisseur) permet de centrer le montage par rapport au pneu. |

|

|

Séance d'équilibrage autour d'un axe de 3 et ça doit tourner rond ou ... presque ! Séance d'équilibrage autour d'un axe de 3 et ça doit tourner rond ou ... presque !

Pour terminer, avec la pointe d'un cure-dent, on met de la colle (cyano) entre le contreplaqué et le pneu en faisant bien pénétrer. Coup de chiffon avant que ça sèche et, le lendemain, coup de bombe en protégeant bien l'autre face. |

| |

|

Un truc découvert par hasard : en enlevant trop tôt mon couvercle, il s'est détaché et j'ai obtenu un magnifique moulage parfait pour la partie cachée de la jante ... |

|

C'est arrivé au cours d'un essai qui ne s'est pas trouvé bon au montage : emploi de deux couvercles ...

On peut cependant utiliser ce procédé avec des anneaux légèrement plus grands et en collant sur le pourtour une bande de carton qui comblera l'espace. |

|

|

8 - roue à pneu pour camion | Il faut continuer à marger des "nems" pour obtenir ces roues garnies d'un peu et de diamètre 50 ...

La fabrication s'apparente un peu à la précédente. Pour l'axe, il s'agit cette fois d'un bout de tige filetée M4 percé à 2.5. |

|

Les éléments d'une roue : Les éléments d'une roue :

un couvercle complet percé à diamètre 4 au centre au tour ; rondelles en CTP pour obtenir l'épaisseur et le maintien parallèle des fonds ; couvercle découpé sur le bord ; l'axe avec ses écrous M4 diminués en épaisseur à 1.5. |

|  Découverte récente d'une paire de ciseaux bien utiles pour la découpe de tôle fine, plus facile d'emploi que la cisaille précédente. Découverte récente d'une paire de ciseaux bien utiles pour la découpe de tôle fine, plus facile d'emploi que la cisaille précédente. |

|

|

Pose des rondelles autour de l'axe à l'intérieur du couvercle complet. Pose des rondelles autour de l'axe à l'intérieur du couvercle complet.

Poser ensuite celui découpé et serrer les écrous. Les faces doivent être parallèles sinon on reprend la rondelle à découper ou on rajoute une cale. |

|  Découpe au cutter d'un anneau dans une chambre à air de vélo. Il faut compter au moins 10 mm de plus que l'épaisseur des couvercles. Découpe au cutter d'un anneau dans une chambre à air de vélo. Il faut compter au moins 10 mm de plus que l'épaisseur des couvercles.

Avant de la poser on la retournera. |

|

|

Première pose en élargissant la rondelle. Première pose en élargissant la rondelle.

On la fera glisser pour qu'elle se place correctement. |

|  Encore une petite retouche à droite et ce sera bon. Encore une petite retouche à droite et ce sera bon.

Avec un pointeau on peut, en partant de l'intérieur, imiter des rivets: ne pas trop frapper sinon on perce. |

|

|

L'envers de la roue. L'envers de la roue. |

|  C'est terminé et autour d'un axe de 2.5 ça tourne plutôt bien. C'est terminé et autour d'un axe de 2.5 ça tourne plutôt bien. |

|

|

|

| D'autres modèles construits dans cet | |

| | |

|

| |  | |  Vous préférez des pneus, des vrais, voici une adresse que me communique Francis. Vous préférez des pneus, des vrais, voici une adresse que me communique Francis.

www.barnhausen.de |

| |  | |  |

|

|  | | la Darmont-Morgan 1923 de Jacques |

|

|

album terminé ... bien que, des roues ...Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|