|  |

en bas de l'album, une version verticale |

| | pour un meilleur suivi des explications,

télécharger les croquis,

c'est le pied ! |

|

|

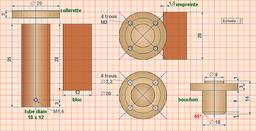

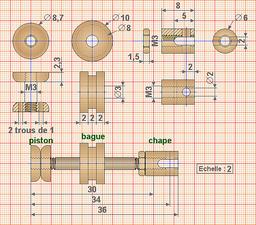

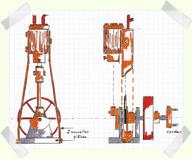

l'ensemble des pièces

Pour les amateurs, un bon exercice, plutôt facile si on a déjà réalisé des moteurs oscillants.

Le seul problème sera celui du réglage et encore ! |

|

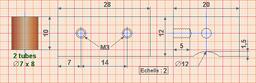

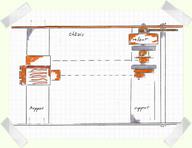

|  le support | Dans l'étude théorique, une implantation a été prévue. La voici de nouveau car elle n'a nécessité aucun changement.

Petits aménagements :

4 trous aux angles pour une fixation éventuelle par vis à bois ou vis à métaux fraisées

2 trous taraudés à l'arrière pour un ou deux accessoires de réglage.

Pour la construction de ce support, il suffit d'aller voir dans la rubrique : | |

| |

|

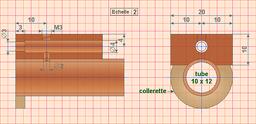

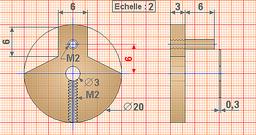

bloc-cylindre et bouchon supérieur |

|

|  | Des pièces faciles à réaliser. Pour le traçage de la collerette, voir le "moteur de 2 cm3". Pour l'empreinte, voir l'album "usinages".

Une petite erreur : mon bouchon ne pénètre que de 10 mm dans le cylindre; il devrait le faire de 10.2 (oubli du joint en téflon de 0.2 !!!).

Cylindre et blocs un peu plus longs : ils seront repris au tout pour une face bien d'équerre. |

| |

|

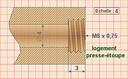

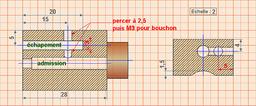

perçages | | Une fois n'est pas coutume, tous les perçages et taraudages ont eu lieu après la soudure (à l'étain) et la reprise au tour. |

|

Perçage de l'arrivée vapeur, trou de 4 pour le déplacement du tiroir : à 3 puis à 4

La liaison avec le cylindre se fait par un trou de 2 dont l'extrémité sera repercée à 2.5 puis taraudée à M3 (réglage de la hauteur du piston et de la position du tiroir mais aussi petite vis avec joint pour boucher ce trou)

Attention à la longueur de cette vis, elle ne devra pas empêcher le déplacement du tiroir. |

|  | On peut aussi prévoir l'usage d'un presse-étoupe.

Après bien des essais, je m'aperçois que la solution sans presse-étoupe fonctionne parfaitement ... |

|

|

Perçage de l'Echappement, à 2.5 en débouchant dans l'arrivée vapeur, puis taraudage à M3 : petit bouchon avec vis M3 et joint.

|

|

Perçage et taraudage des trous de support..

Deux petits ronds serviront d'embase. |

|

|

|

| Une construction toute simple. La découpe n'est pas obligatoire.

Maneton et arbre en inox. |

| |  | | premier contrôle : ça doit "pédaler" ! |

|

|

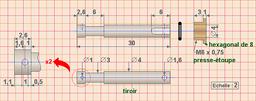

Le tiroir cylindriqueSûr que si j'avais pu le fabriquer en inox, c'eût été meilleur ... mais impossible de l'usiner. Alors, va pour un rond de 4 en laiton !

Il m'a fallu 3 essais avant d'arriver aux bonnes cotes !

Procédure :

. percer le trou de diamètre 1, de profondeur 1

. usiner la face avant en venant par petites passes à 1.6 du bord extérieur du trou

. usiner ensuite l'intérieur en venant à 0.5 du bord intérieur du trou et vérifiez la dimension de 2.6

ATTENTION : pas de problème de fonctionnement mais cette cote de 2.6 devrait en réalité être de 2.5 et par conséquent celle de 1.6 devrait être de 1.5 (explications dans l'étude théorique)

|

|  | Pour le pivotement, petite vis de 1.6 avec partie cylindrique.

L'écrou viendra se bloquer au début de cette partie qui mesure un peu plus de 4 mm. |

|

|

| Presse étoupe à fabriquer. Je pensais mettre du téflon en ruban autour du tiroir, mais ça ne marche pas car il n'y a pas assez d'épaisseur pour le retenir. Finalement, c'est une petite bague en silicone qui donne de bons résultats (il faudra arriver au juste serrage pour ne pas bloquer le tiroir - nouveaux réglages après les premiers fonctionnements du moteur à prévoir).

Problème, le tuyau fait 6 à l'extérieur, alors il faut reprendre le tuyau enfilé sur un rond d'alu au tour et l'amener au diamètre intérieur du pas de vis, soit 5.2 !

" ... qui donne de bons résultats" ? Oui, pour quelque temps et puis la bague durcit et il faut la changer ... Il existe plusieurs solutions pour éviter cet inconvénient. Voici à gauche celle qui a été retenue. |

|

|

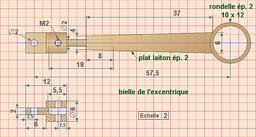

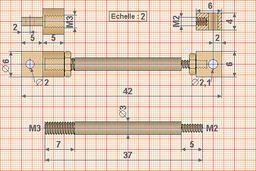

bielle de l'excentriquePas trop de difficultés pour cette pièce dont la réalisation est décrite dans l'album "usinages".

Une remarque : on touche là le fond de ma démarche, c'est à dire prévoir à chaque étape des possibilités de réglages. Ici ce sera la longueur finale de la bielle après blocage du tiroir. La partie cylindrique permet ce réglage et le pivotement . |

|  | Soudures à l'étain !

Une brasure serait meilleure ... | |

|

|

piston, tige et bagueToujours pas de difficultés pour ces pièces.

La bague centrale sert à guider la tige du piston.

Pour l'usiner, penser à présenter le tube du cylindre sur le rond de 10 pour arriver à un frottement doux, sinon on ne pourra pas l'enlever sans tout démonter !

Au centre, une gorge qui recevra l'extrémité d'une vis de 1.6. Ne pas oublier de percer le cylindre à 1.2 et de le tarauder à 1.6.

A noter que le réglage principal - piston à ras de l'entrée du trou de vapeur -, une fois que la longueur de la bielle inférieure sera fixée, se fera par la chape de cet ensemble avec blocage par contre-écrou car on peut faire pivoter le piston. |

|  | | Encore mes coupelles de téflon ! | |

|

|

bielle de pistonMon montage est un peu bizarre :fileté à 3 en haut et à 2 en bas ... Solution pour pouvoir serrer convenablement la chape qui ne fait que 4 d'épaisseur.

Là je me suis fait avoir : impossible de trouver la bonne vis de 2 avec une partie cylindrique d'un peu plus de 6 pour assurer le blocage sans en arriver au serrage... Alors, fabrication avec un hexagonal de 4 ... |

| |

|

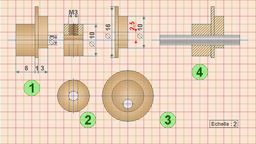

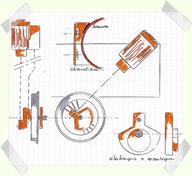

excentrique | | Voici une méthode pas très orthodoxe pour l'obtenir sans mandrin à 4 mors ... |

|

| à gauche excentrique obtenu avec cette méthode

à droite, excentrique réalisé avec un mandrin à 4 mors |

|  | 1 : ensemble

2 : opération simple de tournage

3 : perçage décalé du trou de l'excentrique

4 : positionnement pour la soudure à l'étain !

|

|  | | les 2 pièces et l'axe en alu |

|  | | après soudure , je pensais devoir repercer, mais le tube alu s'enlève tout seul ! |

|

|

accessoires

J'avoue que je ne me suis pas foulé ! J'ai repris le volant du Simplex en y enfilant un tube d'alu pour obtenir le bon diamètre ...

|

|

Pour l'habillage du cylindre, rond de bois qui s'enfile !

|

|

|

montage et réglage du tiroir et de sa bielle |

|

| Encore une photo ratée !

Mais, en regardant bien, on aperçoit le trou de positionnement du tiroir ... |

|  | | On visse le petit outil de réglage - vis M3 dont une extrémité est tournée au diamètre de 1 sur une hauteur de 1 - et le tiroir se trouve bloqué dans la bonne position. |

|  | On a enfilé l'excentrique avec sa bielle. On règle la longueur en glissant sur la tige de 2, puis on bloque les vis latérales.

Démontage ... |

|

|

montage et réglage du piston et de sa bielle |

|

| | On enfile la bague,on visse la premier disque en laiton, on place la première coupelle légèrement positionnée avec le second disque ... |

|  | | Avancer le piston sans dépasser le trou d'admission , la bague le guidera ... Dévisser le disque avec un paire de brucelles, enfiler la seconde coupelle de téflon en la guidant par un tube afin qu'elle entre dans le haut de la tige, prendre la seconde rondelle de laiton avec les brucelles, la positionner et serrer. On peut conforter le serrage avec une pince à becs fins. |

|  | Ce n'est pas la bonne photo, mais j'ai oublié d'en reprendre une ...

Enfiler un foret de 1 à travers le trou d'admission, placer le bouchon sans le visser et le foret se trouvera bloqué. Avancer le piston à venir buter : il est en position haute.

|

|  | | Il ne reste plus qu'à régler la longueur de la bielle en agissant d'abord sur la bielle puis sur le réglage de la tige de piston. Attention à la position du vilebrequin : le maneton doit être à l'horizontale. |

|

|

montage définitif et calage de l'excentrique |

|

On remonte le tout en commençant par le tiroir et sa bielle (sinon difficultés à placer l'axe d'articulation). Puis on remonte le piston et sa bielle et ... un dernier coup d'oeil à la position du piston et ...on ferme On remonte le tout en commençant par le tiroir et sa bielle (sinon difficultés à placer l'axe d'articulation). Puis on remonte le piston et sa bielle et ... un dernier coup d'oeil à la position du piston et ...on ferme |

|  Pour le réglage de l'excentrique, il suffit de maintenir le vilebrequin en position horizontale pendant qu'on fait tourner l'excentrique que l'on bloquera à 90° ... cependant que le tiroir est positionné par la pige. Pour le réglage de l'excentrique, il suffit de maintenir le vilebrequin en position horizontale pendant qu'on fait tourner l'excentrique que l'on bloquera à 90° ... cependant que le tiroir est positionné par la pige. |

|

Petite amélioration : une bague obtenue à partir d'un rond de téflon cale l'excentrique et empêche tout déplacement latéral. |

|

|

les essais

Premier essai au compresseur et démarrage immédiat ... bonne nouvelle.

Deuxième essai à la vapeur, et là, ça se corse. Rien à part le déplacement attendu dû à l'angle d'avance ! Démontage, nouveaux réglages (les mêmes), ajout d'un presse-étoupe pour le tiroir au cas où ...

Troisième essai : le désarroi ! Ce moteur ne semble vouloir démarrer qu'à plus de 2.5 bars et ... la chaudière du Enata ne les tient pas ...

Quatrième essai en changeant de chaudière, celle du Faaroa - un peu plus performante- et ... le résultat avec cette photo. Mais il devait s'agir d'un simple problème de rodage et probablement aussi l'ajout d'un graisseur pour le dernier essai.

Finalement, nouvel essai, la chaudière du Enata est largement suffisante et, à ce jour, ce moteur tourne comme je l'aime, à 1 bar mano avec un bon ralenti possible ... sans presse-étoupe !

Depuis, j'ai trouvé un nouveau truc permettant le calage exactement à 90° de l'ecentrique : avoir sur le lien :

|

| |

|

Une vérification indispensable : il faut que le parallélisme entre les bielles soit parfait et que maneton et excentrique soient attaqués à 90°, sinon ça coince et ça se dérègle ... Pour ce faire, on peut ajouter une rondelle de téflon de la bonne épaisseur entre excentrique et support.

Une autre amélioration possible, celle du bouchon de cylindre : pour éviter l'"effet de pompe", percer trois ou 4 trous de diamètre 2 autour du trou central (idée du forum Modélisme Naval RC).

|

|

| |  | |  de nouveaux plans de ce moteur

offerts par Patrick PARENT et que l'on peut télécharger en cliquant sur l'image :

|

| |  | |  |

|

|

d'autres réalisations de ce moteur

|

|

Max a été tenté par ce moteur et sa réalisation fait plaisir à voir.

Une occasion pour aller redécouvrir ses réalisations :

galerie de Max |

|

Une autre belle réalisation : celle de Larry PAYEN qui me fait l'amitié d'envoyer quelques photos. |

|

|

|

| Ce moteur a inspiré Hugo RITTENER qui l'a construit à l'échelle 2 avec une très belle finition. |

|

|

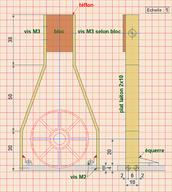

version verticale | Une version verticale comme un croquis ci-dessous montrait la facilité de mise en oeuvre ... pour faire plaisir à un lecteur mais aussi pour procéder à des recherches :

Comment, avec un jeu d'engrenages obtenir le débrayage, la marche avant et la marche arrière ? Il suffirait, la pression étant atteinte, de mettre le bateau à l'eau et de démarrer le moteur à la main en agissant sur le volant. Ensuite un servo commanderait une manette et on pourrait embrayer, débrayer, aller de l'avant ou en marche arrière ... |

|

| | Deux plats de laiton et un nouveau socle suffisent à la transformation. |

|  | | vue de face |

|  | | vue de côté |

|  | | vue arrière |

| |

|

Un petit problème lors des essais : la fixation par vis des deux montants n'est pas suffisante pour assurer une bonne tenue verticale, aussi 2 équerres ont été rajoutées. Depuis, plus aucun problème.

|

|

|  | | les équerres |

|  | | tracer avec l'équerre en place, percer puis tarauder |

|  | | fixation solide et d'équerre avant la soudure à l'étain |

|

|

|

La petite idée qui germait a été réalisée ... A voir sur l'album : |

|

|

... et maintenant ... | | Voici quelques pistes pour utiliser ce moteur dans un autre contexte que celui de moteur statique. Il est certain cependant qu'il ne faudra pas trop attendre de ce 1 cm3 ... ou alors on peut passer la cylindrée à 1.5 cm3 ou encore attendre pour la construction d'un moteur à tiroir cylindrique à double effet... |

|

| | Deux supports et une embase = un moteur marin ! |

|  | | Deux supports sur une chaudière = un locotracteur ou un camion ! |

|  | | Nouvel excentrique = une locomotive ! |

|  | | Deux supports, des engrenages ou une chaîne = une voiture ! |

|

|

album terminé ...Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|