Pourquoi faire simple alors qu'on on peut se compliquer le bricolage !

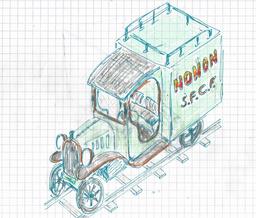

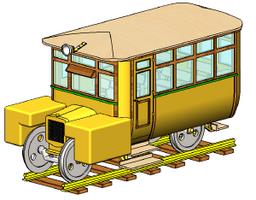

La première version ressemblera à une locomotive mais la seconde, si cela fonctionne, verra les roues de loco remplacées par des roues de camionnette et, grâce à des guides, ce véhicule roulera sur la route ... et sur les les rails !

On peut encore et toujours rêver. |

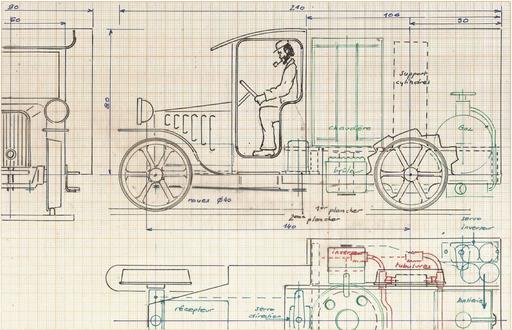

|  | La première version ressemble à cette photo trouvée sur ce site,

sans dissimuler la chaudière et le moteur. | |

|

|

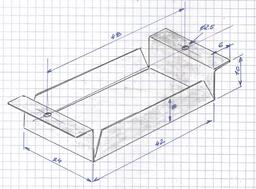

version rail-car |  | avec des roues de locomotive.

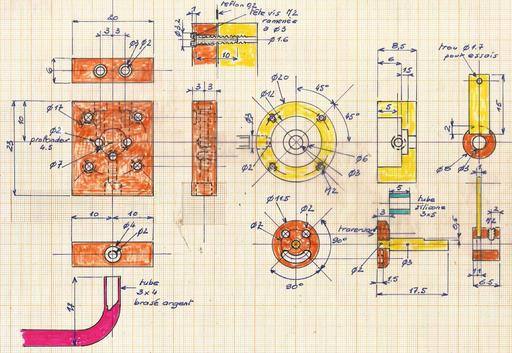

Une étude qui subira probablement des modifications ... |

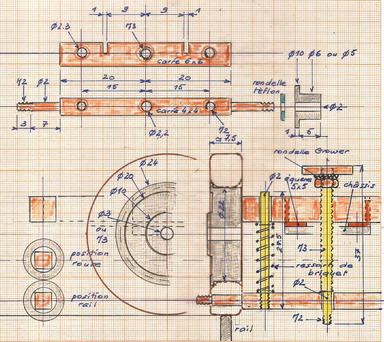

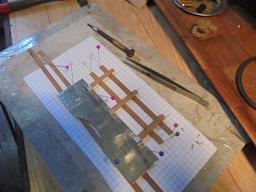

|  | | Le tout premier croquis ... |

|

|

des roues de locomotive pour cette version | | Elles proviennent de l'Atelier Vaporiste mais je ne les vois plus sur le catalogue. En fait un autre modèle pourrait servir. Si on veut suivre le plan elles devront avoir 40 mm de diamètre. |

|

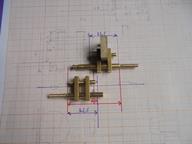

| l'essieu arrière

devrait entraîner directement les roues avec deux manivelles disposées à 90°.

Et là aussi je me suis compliqué la vie en vouant réussir à tous les coups ce décalage : deux demi arbres seront réunis par (avantage) un mini-volant. |  |

|

|

On commence par enlever le noyau en plastique dur, on le remplace par un rond du même diamètre (ici 8 mm à ajuster pour que cela rentre avec un très léger jeu), on enduit de la "résine miracle" et on laisse durcir. On commence par enlever le noyau en plastique dur, on le remplace par un rond du même diamètre (ici 8 mm à ajuster pour que cela rentre avec un très léger jeu), on enduit de la "résine miracle" et on laisse durcir. |

|  Ensuite on perce à 2.5 et on taraude à M3. Ensuite on perce à 2.5 et on taraude à M3. |

|

|

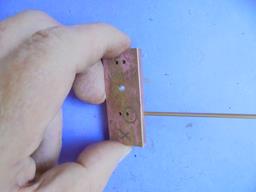

Les manivelles sont réalisées dans un plat de 3 x 6. Les manivelles sont réalisées dans un plat de 3 x 6.

Les 4 trous de 4 sont percés mais seulement deux de diamètre 3. |

|  Bien repérer les éléments qui vont se superposer et bien ébavurer les lèvres des trous. Bien repérer les éléments qui vont se superposer et bien ébavurer les lèvres des trous. |

|

|

Percer les deux tous qui manquent par superposition : ainsi parallélisme garanti pour chaque manivelle. Percer les deux tous qui manquent par superposition : ainsi parallélisme garanti pour chaque manivelle. |

|  Agrandir sur 0.5 de profondeur les trous qui vont recevoir la soudure (étain) à l'extérieur des manivelles : foret de 5 et foret de 4. Agrandir sur 0.5 de profondeur les trous qui vont recevoir la soudure (étain) à l'extérieur des manivelles : foret de 5 et foret de 4. |

|

|

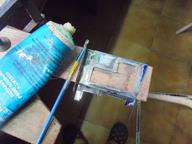

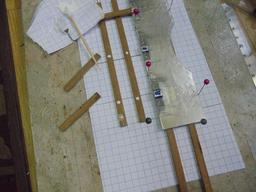

Petit montage pour la mise à longueur par fraisage. Petit montage pour la mise à longueur par fraisage.

Les ronds de 3 et 4 aideront au blocage dans l'étau. |

|  Les demi essieux ne sont pas encore coupés à longueur. Les demi essieux ne sont pas encore coupés à longueur. |

|

|

Vérification en partant de l'extérieur. Vérification en partant de l'extérieur. |

|  Montage pour la soudure à l'étain (extérieur des manivelles). Montage pour la soudure à l'étain (extérieur des manivelles).

Je n'ai pas brasé à l'argent car l'usinage à M3 supporte difficilement la haute température ... |

|

|

Après sciage à longueur et des parties inutiles on usine les liaisons. Après sciage à longueur et des parties inutiles on usine les liaisons.

Ici à plat, puis verticalement (voir croquis). |

|  On pourrait aussi prévoir un montage avec un roulement de 4 ... mais cela suppose une autre approche du moteur. On pourrait aussi prévoir un montage avec un roulement de 4 ... mais cela suppose une autre approche du moteur. |

|

|

Montage terminé avec le blocage par un petit volant. Montage terminé avec le blocage par un petit volant.

C'est rigide et la cote de 40 est respectée. |

|  Si on a un léger problème d'écartement, on peut reprendre l'intérieur de la bague ou, si le mal est plus profond, on peut repercer cette bague à diamètre 5. Si on a un léger problème d'écartement, on peut reprendre l'intérieur de la bague ou, si le mal est plus profond, on peut repercer cette bague à diamètre 5. |

|

|

| l'essieu avant

Cela peut sembler bizarre d'ajouter une direction à cet engin !

En réalité il s'agit d'un véhicule prévu pour la route et dont, dans cette première version, on a remplacé les pneus par des roues de chemin de fer ...

La direction était donc conservée et je suppose, bloquée. Ici, elle est très simplifiée. |  |

|

|

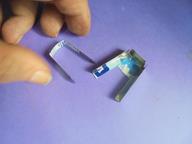

Toutes les pièces. L'étrier est découpé à la scie fine et terminé à la lime ... Toutes les pièces. L'étrier est découpé à la scie fine et terminé à la lime ... |

|  ... mais aussi avec une fraise de diamètre 8 quand c'est accessible. ... mais aussi avec une fraise de diamètre 8 quand c'est accessible. |

|

|

Montage pour voir si le maintien est correct et si le ressort est suffisant. Montage pour voir si le maintien est correct et si le ressort est suffisant. |

|  Les roues avant doivent tourner librement. Les roues avant doivent tourner librement.

Dans la bague en caoutchouc, on placera un tube de 3 x 4,5. |

|

|

Ce tube est coupé à ras de chaque côté. Ce tube est coupé à ras de chaque côté.

Un petit coup de peinture devient nécessaire ! |

|  Essieu avant terminé. Essieu avant terminé.

Vérification de l'écartement de 40 mm. |

|

|

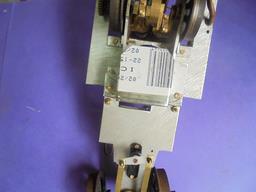

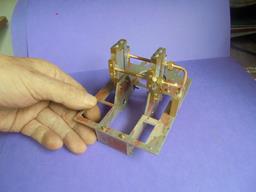

|  montage du (des châssis) | Le plan des supports du moteur ne varieront pas, par contre, les châssis seront re-dessinés quand tout sera fonctionnel.L'emplacement de la chaudière va être légèrement modifié, le servo de direction va changer de place.

Les supports de l'essieu et de l'axe sont en alu de 2 d'épaisseur. L'essieu tournera dans des roulements de diamètre extérieur 9 à épaulement.

La seule difficulté est d'obtenir une cote d'écartement parfaite : 33. La seule manière de faire en sorte que les axes des pistons arrivent au milieu des manivelles. |  |

|

|

Le perçage à diamètre 9 ne se positionne pas toujours convenablement. Je préfère percer pour ensuite effectuer le traçage d'une ligne qui va servir de référence aux autres tracés.. Le perçage à diamètre 9 ne se positionne pas toujours convenablement. Je préfère percer pour ensuite effectuer le traçage d'une ligne qui va servir de référence aux autres tracés.. |

|  Il est possible de superposer les deux supports avec, dans un plat de 2, un roulement de 2.5 de largeur hors épaulement. Il est possible de superposer les deux supports avec, dans un plat de 2, un roulement de 2.5 de largeur hors épaulement. |

|

|

Perçage avant découpes. Perçage avant découpes. |

|  On superpose les deux supports, on perce par superposition les trous de maintien, on solidarise les 2 pièces. On superpose les deux supports, on perce par superposition les trous de maintien, on solidarise les 2 pièces. |

|

|

Une finition des deux pièces à la fraise est préférable : cette fois on enlève le roulement ... Une finition des deux pièces à la fraise est préférable : cette fois on enlève le roulement ... |

|  On réunit les supports et on les glisse sous le châssis pour repérer les trous de fixation. On réunit les supports et on les glisse sous le châssis pour repérer les trous de fixation. |

|

|

| | glisser l'essieu |

|  | | placer le second support |

|  | | plus facile avec des goujons |

|  | | ça doit tourner librement ! |

|

|

Tourner librement ! L'espace entre les 2 supports doit être exactement de 33. Petite erreur d'usinage et il me manquait 2/10ème : ça tournait mais pas librement. Aussi j'ai rajouté une cale en téflon de cette épaisseur. On peut aussi agrandir à diamètre 5 la rondelle de téflon percée au départ à 4 et elle va mieux plaquer sur la manivelle, on peut aussi inverser la position du roulement en plaçant l'épaulement à l'extérieur du support et non à l'intérieur comme sur le croquis. Tourner librement ! L'espace entre les 2 supports doit être exactement de 33. Petite erreur d'usinage et il me manquait 2/10ème : ça tournait mais pas librement. Aussi j'ai rajouté une cale en téflon de cette épaisseur. On peut aussi agrandir à diamètre 5 la rondelle de téflon percée au départ à 4 et elle va mieux plaquer sur la manivelle, on peut aussi inverser la position du roulement en plaçant l'épaulement à l'extérieur du support et non à l'intérieur comme sur le croquis.

On aperçoit les cales provisoires à l'arrière du montage sur cette photo et la suivante. |

|

| | c'est tout bon |

|  | | fixer le châssis supérieur |

|  | | maintenir les vis ... |

|  | | ...placer les plots de 9 mm |

|

|

| avant de présenter le châssis inférieur

|

|  | | châssis assemblés |

| |

|

la chaudière et son brûleur |

|

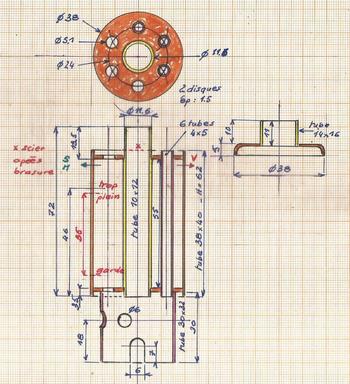

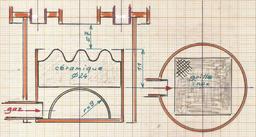

la chaudière

Pas beaucoup de place aussi le tube de la chaudière n'a que 40 mm de diamètre.

On essaie de la rendre performante en ajoutant 6 tubes de fumée qui vont augmenter la surface de chauffe.

Première difficulté : positionner les tubes dans les fonds épais de 1.5 : aussi les trous qui permettent leur passage est percé à 5.1 et non 5.

On peut aussi solutionner le problème du maintien des fonds à la bonne distance en perçant les fonds non à 12 mais à 11.5. Sans foret de 11.5, ces trous ont été découpés à la scie fine puis ajustés à la lime avec les extrémités du tube central repris au tour à 11.6.

Au-dessous de ce tube, on en soudera un autre (30 x 32) qui maintiendra la brûleur en position et permettra son réglage en hauteur.

Ainsi conçue, elle devrait offrir une surface de chauffe de 0.62 dm² suffisante pour entraîner à 2 ou 3 bars mano le moteur de 2 cm3 prévu ...

Si cela fonctionne une fiche de calculs détaillée suivra.

|

|

| | toutes les pièces, on aperçoit la reprise à 11.6 du tube central. |

|  | | mettre en place les fonds maintenus par le tube central |

|  | | glisser les tubes de fumée |

|  | | bien presser le fond supérieur, ligaturer les tubes |

|

|

| | plus rien ne bouge |

|

Pour la brasure à l'argent, afin de ne pas déborder dans les tubes, on peut après avoir enduit la partie à souder de décapant, disposer des "paillettes" de brasure. |

|  | | couper dans un pot ... pour ne pas les égarer ! |

|  | | partie supérieure brasée, reste à scier à ras les tubes de 4 x 5 |

|

|

Avant de souder le fond inférieur, percer au moins le trou de diamètre 6 qui va recevoir la virole de trop plein

sinon la chaleur va gonfler le corps de la chaudière et le fond ne restera pas en place. |

|

On retourne la chaudière, on la nettoie à la brosse métallique, on enduit la surface à braser de décapant, on pose des "paillettes", on place la chaudière sur des chutes de céramiques assez épaisses, on présente le chalumeau, et c'est ... presque terminé ! On retourne la chaudière, on la nettoie à la brosse métallique, on enduit la surface à braser de décapant, on pose des "paillettes", on place la chaudière sur des chutes de céramiques assez épaisses, on présente le chalumeau, et c'est ... presque terminé ! |

|  Presque parce que'n vérifiant à l'oeil on peut s'apercevoir qu'un congé ne s'est pas bien réalisé ... Re-nettoyage, décapant, 2 paillettes, et c'est réparé. Presque parce que'n vérifiant à l'oeil on peut s'apercevoir qu'un congé ne s'est pas bien réalisé ... Re-nettoyage, décapant, 2 paillettes, et c'est réparé. |

|

|

On va procéder à la soudure du support.

On le placera autour des sorties des tubes. Tout autour du décapant et des "paillettes". Il restera à chauffer.

Attention à bien positionner la fente qui permet de déplacer le brûleur. |

|  | | une première ligature |

|  | | il en faut au moins 4 |

|  | | et c'est terminé |

|

|

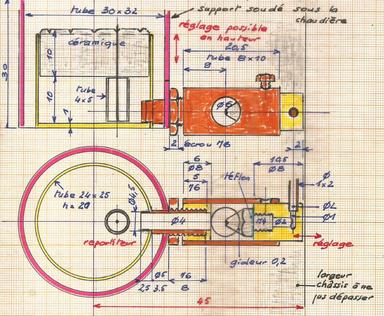

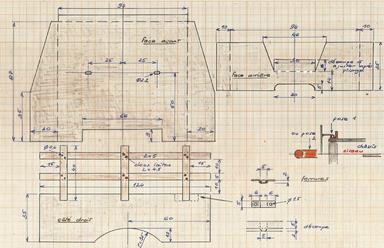

le brûleur

Il sera à céramique.

Encore un problème dû au manque de place, on ne peut pas le placer dans l'axe du véhicule car le tube toucherait probablement le vilebrequin ...

On va donc le diriger sur le côté et il ne doit pas sortir du châssis !

Mais c'est jouable et la distance entre la sortie de gaz et l'arrivée sous la céramique étant réduite, le fonctionnement est parfait.

Sur le croquis on voit la position préalable du gicleur : nez au milieu des trous de prise d'air. Petit réglage possible en faisant avancer ou reculer le rond qui porte le gicleur. Blocage pas vis.

Ici le choix s'est porté sur une céramique circulaire qui va offrir davantage de surface qu'une céramique rectangulaire ... la différence testée est très faible quand à la puissance obtenue. |

|

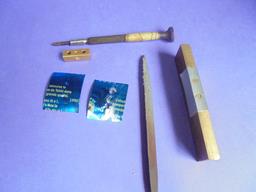

| La céramique s'obtient facilement avec le tube qui va servir de corps au brûleur. Ici une céramique assez tendre qu'on trouve à l'Atelier Vaporiste. On fait tourner ce tube pour détacher notre rond.

Pour son épaisseur on peut la réduire par frottement sur du gros papier de verre.

Passage au compresseur pour libérer les trous de la poussière. |

| |

|

Des petits trucs pour scier et percer un tube qui ne fait que 0,5 d'épaisseur. Il suffit d'employer un bout de manche à balai ...

Pour le perçage on peut placer le fond. |

|  | | sciage |

|  | | perçage |

|  | | montage avant brasure argent |

|

|

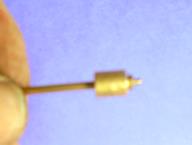

Le gicleur réglable vient se visser sur le raccord réalisé dans une tige filetée M6.

On brase (argent) un rond de 8 dans le tube 8 x 10 en le laissant déborder. On le perce à 4 puis on taraude à M6. Ensuite on reprend au tour.

Le corps du porte-gicleur et le raccord doivent se "coller" au serrage. |

|

Toutes les pièces du brûleur.

Le rond portant le gicleur (taraudage M4) doit glisser dans le corps pour un éventuel réglage.

Le tube n'est pas encore brasé, il le sera après un essai de montage le raccordant au réservoir de gaz.

Sur la droite des brucelles très fines permettant d'enlever la céramique en introduisant ses extrémités dans 2 trous ... sans trop serrer ! |

|

|

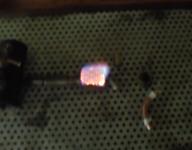

pour procéder à des essais du brûleur

un petit montage simple mais fonctionnel. |

|

| | support et récipient |

|  | | plusieurs modèles à tester |

|  | | le rectangulaire fonctionne bien également |

|  | | un petit faible pour le circulaire |

|

|

Sur la dernière photo, on voit qu'on a un peu forcé sur l'ouverture de la vanne de gaz.

Normalement on ne devrait voir aucune flamme ... Mais ce n'est pas grave.

En fait, lors de l'installation, on réglera l'ouverture de gaz pour obtenir une surface rouge. Si c'est suffisant on sera très heureux mais, si la pression ne monte pas assez vite, on ouvrira un peu et on obtiendra un ... brûleur mixte !

Sur la droite l'essai qui valide ce brûleur. |

| |

|

Pour terminer la chaudière et ramener toutes les fumées vers la cheminée, un petit "chapeau" obtenu avec de la tôle laiton de 1 mm d'épaisseur.

Procédé manuel décrit dans cet |

|

|  | | ouverture |

|  | | "outil" pour ... |

|  | | ... pour la reprise des bords |

|

|

|

Blocage du brûleur au bas de la chaudière : une position réglable en hauteur. Ici la céramique arrive à 8 mm du fond de la chaudière et il reste 10 mm entre la céramique et le fond du brûleur. Blocage du brûleur au bas de la chaudière : une position réglable en hauteur. Ici la céramique arrive à 8 mm du fond de la chaudière et il reste 10 mm entre la céramique et le fond du brûleur. |

|  Pour l'instant il faut placer la chaudière sur le châssis avant de procéder à l'opération précédente. Pour l'instant il faut placer la chaudière sur le châssis avant de procéder à l'opération précédente.

Si cela est possible, on procédera à une découpe du châssis permettant de le glisser ...

A noter que le porte-gicleur ne dépasse pas latéralement. |

|

|

une autre solution plus simple

que l'on peut envisager une fois le brûleur choisi et que la distance sous la chaudière est bien déterminée.

Comme dans d'autres réalisations, on construit un support en tôle et le brûleur complètement monté avec le porte-gicleur et le raccord gaz va venir s'y positionner. |

| |

|

| | après pliage |

|  | | fixation |

|  | | en place |

|

|

Il restera lors d'un démontage à découper le châssis pour le passage du raccord de gaz.

|

|

équipement de la chaudière

Pour l'instant on va se contenter de lui offrir un support pour la soupape et le manomètre.

Les essais se réaliseront avec un autre manomètre que celui de certaines photos car je me suis rendu compte que le tube présentait un tout petit trou ... Tout m'arrive ! |

|

|  |

le support |

|  |

brasage en ajoutant la virole de remplissage |

|

|

De l'autre côté on se contentera de braser la sortie de vapeur qui rejoindra plus tard le graisseur et la virole de trop plein. |

|

La voici terminée mais elle a enlevé son "chapeau" pour montrer qu'on lui a scié l'extrémité du tube central qui a servi au montage !

Elle porte encor le manomètre prévu qui, après changement du tube, viendra se placer juste au-dessous du toit pour pouvoir le surveiller. |

|

|

test d'épreuve à 5 bars mano

pour un fonctionnement de 2 à 3 bars mano.

On bouche la sotie vapeur, on remplace la soupape par un bouchon, on remplit totalement la chaudière et on ferme le trop plein et le remplissage.

La chaudière est placée à plat pour pouvoir observer les tubes et les fonds.

Ensuite on présente la flamme de la lampe à souder, et on la recule dès que le mano arrive à 4 bars ... cela monte jusqu"à 5. ATTENTION

Refaire l'expérience plusieurs fois.

|

| |

Deux mauvaises surprises avec deux fuites mal placées : l'une à l'un des tubes débouchant dans le support et à la jonction du fond, juste de l'autre côté de ce tube ...

Pas de panique, on laisse refroidir, on nettoie à la brosse métallique à l'extérieur et avec la pointe d'une lime à l'intérieur que ma brosse n'atteint pas.

Un bon coup de flux décapant, 3 "paillettes" de brasure ... chauffe ... et nouvel essai. C'est tout bon. |

|

|

essai(s) ; brûleur et chaudière

Il en faudra plusieurs pour obtenir le meilleur rendement du brûleur qui va d'ailleurs subir une petite modification et pour lequel le réglage de l'ouverture de la vanne de gaz sera à "enregistrer" duand on aura obtenir la bonne couleur de la céramique (observer à l'oeil nu en ôtant ses lunettes si on en porte ...) |

|  | | Plus de petit plot pour soutenir la céramique mais un très fin grillage en inox trouvé chez le plombier sous forme de tube servant de filtre. |

|

|

| | La grille est placée à la perpendiculaire de l'arrivée de gaz : bonne diffusion. |

|  | | Céramique à ras du brûleur et on aura entre 7 et 8 mm avec le fond de la chaudière. |

|  | | Un bon rougeoiement uniforme. |

|

|

| Certes, ce n'est pas parfait comme réglage et les puriste me diront qu'on est assez loin de ce que l'on peut obtenir avec la céramique.

Cependant les réglages seront repris sous la chaudière en déplaçant légèrement le gicleur ...

De plus, pas de ciment réfractaire pour empêcher les petites flammes à la périphérie. Flammes qui vont adorer les tubes de fumée !

L'essai ci-contre est plutôt bon et il sera inutile de pousser la pression aussi loin pour, je l'espère, entraîner le moteur. |

| |

|

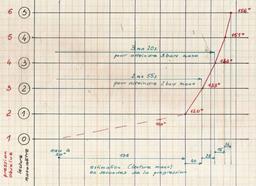

En partant de cette expérience, et en lisant le film sur l'appareil photo (d'où quelques imprécisions), il est possible d'établir ce graphique.

En fait, comme me le fait remarquer mon ami Patrick, le brûleur est meilleur que prévu lors de l'essai précédent : nouveau montage certes, mais plus de déperditions autour du brûleur (nota, je parlais de petites flammes et bien entendu aucune ne doit se permettre de faire ue promenade en dehors du support !).

Qui sait, ce sera peut-être suffisant pour un fonctionnement ) 2 bars mano ... |

|

un autre brûleur

pour combattre la fraîcheur actuelle et être prêt lors d'un essai éventuel du moteur. Rien de plus décevant que de devoir tout démonter et recommencer à la base ...

|

|

Ici, un montage classique avec des trous et des fentes. On se retrouve avec 66 mm² d'ouvertures et à charge moyenne on devrait pouvoir compter sur 1122 kJ.

Si ce n'était pas suffisant, on pourrait encore améliorer ce résultat en ouvrant 6 nouvelles fentes (11 mm²).

Il y a 10 mm entre le fond et la plaque perforée, distance que l'on peut modifier en vissant plus ou moins la vis M2. Mais le montage fonctionne avec 10 mm.

Le corps a été rapidement réalisé : une bague trouvée chez le Plombier dont il a fallu simplement enlever un bossage pour qu'il entre dans le support prévu sous la chaudière. |

| |

|

Un fond d'un diamètre plus important que nécessaire que l'on va souder à l'extérieur pour garder la hauteur intérieure de la bague en laiton. On brase à l'argent ce fond en faisant fondre des "paillettes" disposées à l'intérieur le long de la paroi.

Ensuite on reprend à la lime ce qui dépasse ...

|

|

Au fond du corps on dispose de la laine d'acier en forme d'anneau pour ne pas gêner la vis mais en en séparant bien les brins (elle se présente tassée), ainsi le gaz va se répartir sous la plaque perforée.

La plaque perforée vient se disposer dans un lamage qui existait. |

|

|

Le résultat obtenu avec cet autre brûleur est plus intéressant et c'est celui qui sera choisi. Voir la comparaison ci-dessous.

On passe de 167 W à 230 W d'énergie utile lors du test.

Cela fera davantage si on compte 30% de pertes par les côtés qui sont à l'air libre.

Bon, ces petites chaudières n'on pas un rendement formidable et on l'estime à 70%. Alors une idée : et si on isolait la chaudière ? Cela augmenterait probablement un peu son rendement en limitant les pertes ...

|

| |

|

comparaison des deux brûleurs

Une petite étude de l'amateur que je reste mais qui se vérifiera lors des essais de la machinerie.

Document qu'on peut télécharger en cliquant sur l'image. |

|

isolation du corps de la chaudière

qui reprend la même technique que celle du ROQUET et qu'on peut retrouver sur cet album |  |

|  | | gabarit |

|

|

| | vérification |

|  | | chantier avec laine de verre fine |

|  | | la colle "miracle" |

|  | | collage des lattes (2 x 5) |

|

|

| | changer de support |

|  | | séchage une nuit |

|  | | découpe (cutter, emporte-pièces) |

|  | | idem papier alu doublé |

|

|

| | maintien : un point de colle |

|  | | glisser, repérage longueur |

|  | | serrer à 3 mm |

|  | | monter le plat, couper le fil |

|

|

| | nos deux complices |

|  | | brûleur en place |

|  | | la promenade n'est pas pour demain ! |

|

|

|

| étude générale

Il est possible que lors des usinages je sois amené à procéder à d'autres modifications, mais pour l'instant tout a l'air de bien se positionner.

Petite erreur de traçage notée en vert ! La couleur de l'espérance ...

Les bouchons et les collerettes pris dans du rond de 16 devront être fraisés sur les côtés à 14 pour ne pas se toucher lors du fonctionnement.

Une inquiétude dissipée en faisant un essai avec la perceuse à colonne : on perce facilement les trous de 3 d'une profondeur de 34, un peu plus que la longueur où on trouve des lèvres qui permettent le dégagement. Quand on arrive à 30, on soulève plusieurs fois le foret pour faire sortir les copeaux.

Pour la chaudière, le brûleur et le moteur, un document qui reste à écrire sera ajouté si ce petit "truc" ou truck veut bien fonctionner:: |

|

|

|

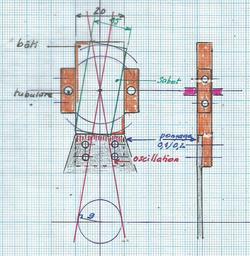

les 2 bâtis

qui se feront face, tournés vers l'intérieur.

2 modifications :

. la cote de 14 passe à 13 car lors d'un contrôle, je me suis aperçu que le bâti arrivait trop près de la roue ...

. les supports des tubulures ont été ramenées au centre.

N'ayant pas trouvé de 6 x 20 en laiton, j'ai utilisé un plat de 6 x 40 : découpe à la scie sauteuse puis fraisage le plus précis possible pour que le gabarit de perçage en 3 x 20 vienne s'y juxtaposer exactement. |

|

|

| Perçage des trous de 3 mm - On a vu que c'était possible.

Seulement, il ne faut pas se presser et prendre le temps de contrôler la verticalité de la perceuse ... sur les 2 côtés !

Je l'ai réalisé sur l'arrière d'où la cale qu'on aperçoit, mais pas sur le côté latéral !!! D' où ...

|

|  | ... D'où ce problème : le trou que l'on va percer ensuite ne débouchera pas dans un des perçages de 3 mm réalisé ci-dessus.

Et je n'ai plus assez de plat pour recommencer ... |

|  | Pas de panique, on perce pour rejoindre le trou de 3 à 1.6, on le reprend avec un foret de 2 sur 2 mm de profondeur et on soudera un bout de rond de 2 plus tard.

Contrôle au compresseur : c'est tout bon. |

|

|

| Perçage des trous d'admission et d'échappement - Avec un gabarit.

On commence par percer le trou de 3 qui recevra le pivot.

Calage de l'extrémité du bâti et du gabarit pour le positionnement. |

|  | Serrage du gabarit sur le bâti avec une vis M3.

Et comme je ne suis pas vraiment content du positionnement des trous du bas (c'est pourtant la seconde fois que je m'y prends ...il est temps d'arrêter le Jacques !) ... |

|  | ... je me suis contenté de retourner le gabarit pour les deux derniers perçages.

Une solution finalement "économique". |

|

|

Réalisation des plats d'assemblage.

Il s'agit de fraiser bien à plat sur 2 mm de profondeur et impossible de placer un rond pour maintenir le bâti dans l'étau.

Alors on a le temps de faire des essais et de voir si en plaçant une petite cale (lamelle de papier) la fraise travaille sur toute la largeur.

|

|  | | essais |

|  | | usinage |

|

|

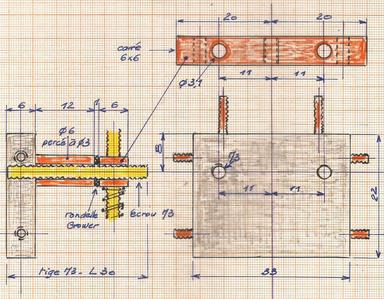

|  | Liaisons des deux bâtis

Commencer par la réalisation des supports dans du carré de 6 x 6.

Attention les trous à percer pour la passage du tube de cuivre de 2 x 3 diffèrent selon le bâti concerné. |

|  | La mise à longueur peut se faire avec le mandrin 3 mors.

Une idée pour savoir exactement comment apprécier le métal à enlever. |

|

|

| Montage

On va faire comme pour LE ROQUET en utilisant le gabarit de perçage modifié ; on coupe un peu ce gabarit vers le bas, on y soude un autre plat par étamage et on y perce un trou de 4 bien aligné sur l'axe de perçage du bâti : trou de 4 qui va recevoir un rond de laiton de diamètre 4 (empreinte de foret à centrer) à 54 de l'axe du pivot.

Sans ce montage un peu "olé-olé", le réglage ne pouvait pas être parfait car l'épaulement du roulement placé su le montant en alu dépasse. |

|

|

Montage du nouveau gabarit : le pivot qu'on bloquera une fois l'alignement réussi, un foret dans un des trous du bâti, le rond de 4 dans le roulement. Montage du nouveau gabarit : le pivot qu'on bloquera une fois l'alignement réussi, un foret dans un des trous du bâti, le rond de 4 dans le roulement.

Le montage peut bouger latéralement car il n'y a pas encore de fixation entre châssis et bâti.

|

|  Bonne surprise (il en faut de temps en temps) le montage correspond exactement au tracé effectué. Bonne surprise (il en faut de temps en temps) le montage correspond exactement au tracé effectué.

Le bénéfice du soin apporté à l'un des premiers usinages. |

|

|

Après un bon blocage, on pourra percer les trous dans le châssis par superposition en se servant de ceux du bâti, d'abord 1, puis le suivant, puis les deux derniers ...

Là, j'ai essayé et réussi à percer des trous de 2 qui vont assurer une certaine rigidité au montage qui sera complété par des rondelles de type Growwer. |

|

Après le perçage du second trou une vérification avant le perçage des derniers. Après le perçage du second trou une vérification avant le perçage des derniers.

En cas de problème on peut bien entendu reprendre les trous du châssis à 2.2 par exemple.... |

|  Petite vérification : sur le châssis on trace en partant du centre du roulement (notre rond de 4 avec empreinte de foret à centrer un cercle de 18 de diamètre. Petite vérification : sur le châssis on trace en partant du centre du roulement (notre rond de 4 avec empreinte de foret à centrer un cercle de 18 de diamètre.

On fait osciller le gabarit et des forets de 1,4 doivent venir s'emboîter dans les trous d'admission et d'échappement. |

|

|

| On va passer à la suite mais il est peut-être temps de vérifier si le sabot va bien venir d'appuyer sur le bâti.

Pour les tubulures, ça passe. Mais vers le bas, il vaut mieux prévoir un coup de papier de verre ou de lime . |

|  | | Un petit truc qui ne gêne en rien la rigidité du montage mais supprime probablement un inconvénient futur. |

|  | Montage provisoire terminé.

La cote de 33 est respectée même tout en haut du moteur.

Les roues tournent toujours très librement. |

|

|

|

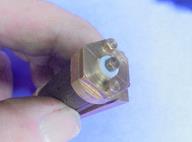

les cylindres, le piston

Les photos qui suivent montrent surtout des trucs que l'on peut utiliser avec un petit outillage, trucs nécessaires car le cylindre est assez long et qu'il ne se prête pas à tous les montages ...

Voici toutes les pièces avec un cylindre prêt à être soudé , le sabot par contre sera percé du tour central (pivot) et taraudé à M3 avant cette soudure à l'étain. On n'oubliera pas la petite rainure sur le sabot qui aide au positionnement du tube. |  |

|

|

Lors du débit, toutes les pièces seront plus longues : + 1 mm pour le cylindre et le sabot, + 0,5 mm pour l'épaisseur des collerettes.

Pour positionner le rond de 6 x 8 sur le sabot il faudra réaliser une rainure de 0.2 de profondeur (fraise conique de dentiste). |

|  | | perçage à 7,8, et l'alésoir de 8 |

|

|

| | plat d'une collerette (4.1 mm) |

|  | | ajustage |

|  | | perçage, taraudage |

|  | | soudure étain |

|

|

Placer le montage obtenu dans le mandrin 4 mors : réglages du serrage sur l'établi. Placer le montage obtenu dans le mandrin 4 mors : réglages du serrage sur l'établi. |

|  Montage sur le tour. Vérifier le serrage des mors et ... aucun déséquilibre malgré la longueur. Montage sur le tour. Vérifier le serrage des mors et ... aucun déséquilibre malgré la longueur.

Un équerrage parfait. |

|

|

Un gabarit réalisé dans un plat de 15 que l'on va visser sur le sabot pour le perçage des trous d'admission et d'échappement. Un gabarit réalisé dans un plat de 15 que l'on va visser sur le sabot pour le perçage des trous d'admission et d'échappement.

|

|  Perçage : un montage particulier dans l'étau car le sabot est plus étroit que les collerettes : 2 cales de maintien. Perçage : un montage particulier dans l'étau car le sabot est plus étroit que les collerettes : 2 cales de maintien.

Après ces perçage passer l'alésoir de 6 dans le cylindre. |

|

|

Diminuer l'épaisseur centrale de 0,4 ou 0,5 avec ce calage : 2 plats d'alu de 2 d'épaisseur passent sous le sabot, serrer, petit coup de marteau au centre. Diminuer l'épaisseur centrale de 0,4 ou 0,5 avec ce calage : 2 plats d'alu de 2 d'épaisseur passent sous le sabot, serrer, petit coup de marteau au centre. |

|

Il manque une photo où l'on reprend de 1 mm la collerette (du côté parallèle au sabot, reprise nécessaire nécessaire sinon les cylindres seront trop rapprochés l'un de l'autre. |

|

|

Pour repérer le trou de perçage par rapport à la partie qui va recevoir le presse-étoupe, traçage de la diagonale en se servant des arêtes de l'hexagonal puis utilisation d'une cale de 3 pour tracer (ici plat de 2 + un de 1) : important pour que la clé qui va serrer la vis M2 de 3 sur pans, puisse passer (elle fait 5 mm de diamètre). Pour repérer le trou de perçage par rapport à la partie qui va recevoir le presse-étoupe, traçage de la diagonale en se servant des arêtes de l'hexagonal puis utilisation d'une cale de 3 pour tracer (ici plat de 2 + un de 1) : important pour que la clé qui va serrer la vis M2 de 3 sur pans, puisse passer (elle fait 5 mm de diamètre). |

|  Encore un montage particulier pour le perçage des collerettes en partant des bouchons. Encore un montage particulier pour le perçage des collerettes en partant des bouchons.

Percer à 1.6, tarauder à M2 les collerettes puis reprendre les perçages de bouchons à 2,1. |

|

|

Une idée pour le repérage des trous à obtenir dans la feuille téflon de 0.2 : enfiler un rond de 6 dans le cylindre, placer le téflon avec un trou de 6 obtenu par emporte-pièces et pointer. Une idée pour le repérage des trous à obtenir dans la feuille téflon de 0.2 : enfiler un rond de 6 dans le cylindre, placer le téflon avec un trou de 6 obtenu par emporte-pièces et pointer. |

|  Il ne reste plus qu'à découper au cutter. Il ne reste plus qu'à découper au cutter. |

|

|

Les cylindres sont terminés (ici on voit le décrochement de 1 mm réalisé). Les cylindres sont terminés (ici on voit le décrochement de 1 mm réalisé).

A droite, une idée pour isoler le cylindre ... à suivre plus tard dans le détail car on ne se contentera pas de ce morceau de bois. |

|  Il est toujours utile de repérer les pièces avec des petits coups de pointeau ... Il est toujours utile de repérer les pièces avec des petits coups de pointeau ...

L'occasion de voir la vis au centre du bouchon supérieur : lors des essais à l'air on pourra introduire un peu d'huile sans démonter le bouchon. |

|

|

Pas facile d'amener le filetage M1.6 de l'écrou qui retient le piston flottant à 1 ou 2/10ème ... Pas facile d'amener le filetage M1.6 de l'écrou qui retient le piston flottant à 1 ou 2/10ème ...

Voici de quoi réussir rapidement. |

|  On repère d'abord la longueur à ne pas dépasser pour le filetage. On repère d'abord la longueur à ne pas dépasser pour le filetage.

Ensuite on enlève la filière et on introduite le piston : on estime la longueur de filetage (minime) à ajouter. |

|

|

Et on termine à la main ... un demi tour, contrôle, encore un coup, contrôle ... pour arriver à la bonne cote. Et on termine à la main ... un demi tour, contrôle, encore un coup, contrôle ... pour arriver à la bonne cote. |

|

Pour ce premier essai, l'écrou M1,6 sera tout simplement bloqué et on sciera l'excédent de filetage à 1/2 mm de l'écrou.

Par la suite on déposera un peu d'étain avec un fer à souder sur cette extrémité après un nettoyage à l'acétone.

|

|

|

Encore un montage particulier pour séparer les deux parties de la chape. Encore un montage particulier pour séparer les deux parties de la chape.

Sans ce montage on vient buter sur l'étau ...

|

|  Quand on a scié la première partie, on écarte la lame de scie sans en modifier la hauteur et on place notre future chape dans l'autre sens. Quand on a scié la première partie, on écarte la lame de scie sans en modifier la hauteur et on place notre future chape dans l'autre sens.

Il reste à tarauder, à reprendre les trous des vis à 2.1, à réaliser le montage et à reprendre le trou central à 3.1 puis de chaque côté à 3.2 sur 1 mm.

|

|

|

Une idée (à vérifier à l'usage) pour réduire le frottement du ressort du picot sur le bâti : insertion d'une rondelle de téflon de 1 mm d'épaisseur entre le ressort et le bâti . Une idée (à vérifier à l'usage) pour réduire le frottement du ressort du picot sur le bâti : insertion d'une rondelle de téflon de 1 mm d'épaisseur entre le ressort et le bâti . |

|  Les tubulures sont terminées selon les cotes du croquis précédent. Les tubulures sont terminées selon les cotes du croquis précédent.

Le montage montrera que les supports ne gênent en rien l'oscillation du cylindre. |

|

|

premier essai

qui concerne un cylindre, l'autre en position verticale sert de bouchon. |

|

Et, après avoir bouché les trous du bâti (soudure étain), on monte le tout pour voir si le diagramme de distribution est correct.

Ne pas oublier de mettre de l'huile dans le cylindre. |  |

| |

|

l'inverseur |

Un modèle classique utilisé fréquemment sur mes modèles.

Une construction plus détaillée dans cet album en allant sur :

10-inverseur (b) |

|

Toutes les pièces.

La sortie vers l'échappement (tube de 3 x 4) est brasée à l'argent de m^me que celle qui va mener à la chaudière via le graisseur.

Attention, beaucoup de perçages sont limites et il faut utiliser la descente fine de la perceuse-fraiseuse. Sinon, des fuites ... |

|

Montage.

Pour limiter la largeur du montage, les vis M2 qui servent à l'assemblage ont vu le diamètre de leur tête diminué.

La bague en silicone doit déborder d'environ 0.5 mm. A tester : une rotation pas libre mais pas dure. |

|

|

Le plus délicat : former les tubes de liaison entre les côtés du moteur et le corps de l'inverseur.

Sur ce croquis, une méthode pour réussir assez facilement en utilisant un rond de 8 après avoir recuite correctement le tube de 2 x 3 : d'abord une équerre, puis la seconde partie à cintrer après serrage de l'équerre obtenue dans l'étau.

Il n'y aura aucune fuite si le manchon conique s'inscrit dans l'axe du raccord fileté. |

|

|

Préparation à la soudure (étain).

Toutes les jonctions à souder sont nettoyées sérieusement puis enduites de décapant. Les tubulures de l'inverseur sont serrées.

Il va falloir se montrer prudent surtout quand on va souder les écrous !

A noter que le démarrage de la soudure est assez long à obtenir et il est inutile de forcer la flamme de la lampe à souder, il faut que l'ensemble atteigne une certaine température. Après cela va tout seul ... |

|

Pour remplacer les joint en téflon de 0.20 ou 0.25 on utilise de la tôle de cannette qui outre l'épaisseur donnée va protéger d'une soudure intempestive sur le bâti.

Cette tôle d'alu fait environ 0.20 : on la pointe, on découpe, on la perce à 3 puis on la forme sur un plat de 6 d'épaisseur. Bien ébavurer à la lime. |

|

|

Laisser refroidir complètement et obtenir ceci.

Repérer les liaisons entre les bâtis pour les retrouver à la même place, celle où le manchon conique s'emboîte parfaitement. |

|

Indispensable pour les futurs montages et démontages, une clé extra-plate de 6 pour le maintien de l'écrou soudé en bout et bien entendu une clé de 8. |

|

|

Et on est prêt pour un essai de cet inverseur.

Montage sur un petit chemine de roulage un peu trop dur après installation d'un levier provisoire de commande. |  |

| |

|

|  le réservoir de gaz, le circuit gaz | Un forme assez particulière car il doit venir se placer à l'arrière du châssis et ... il n'y a pas beaucoup de place.

On part d'un raccord en cuivre de 28 x 30 trouvé chez le plombier.

Cette fois, pas d'écrous à l'extérieur pour le maintien de la tige filetée qui sert de tirant, on se contente de tarauder les côtés en laiton de 1 d'épaisseur.

Pour la vanne, toujours le m^me principe avec un cône en laiton qui vient d'écraser sur l'extrémité d'un tube de suivre recuit de 2 x 3.

Une équerre permet la fixation sur le châssis en utilisant les goujons existants qu'il faudra peut-être allonger. |  |

|

|

Les 2 valves proviennent de pneus de vélo. L"une est longue et permettra de faire le remplissage sans toucher le corps de la vanne. |

|  Toutes les pièces à braser à l'argent. Toutes les pièces à braser à l'argent.

Les perçages s'effectuent à la perceuse à colonne en montant les fonds pour éviter l'écrasement du tube.

Braser les fonds, nettoyer puis braser les valves et le raccord menant à la vanne. |

|

|

On brase ensuite l'équerre de maintien. On brase ensuite l'équerre de maintien.

Sans elle, il sera difficile de fermer hermétiquement la vanne. |

|  Les tubulures sont cintrées après avoir mis le réservoir en place : plusieurs essais seront nécessaire même en tenant compte de la cote approximative du croquis. Les tubulures sont cintrées après avoir mis le réservoir en place : plusieurs essais seront nécessaire même en tenant compte de la cote approximative du croquis. |

|

|

Terminer le brûleur en brasant à l'agent un tube de 1 x 2 sur la partie mobile et en profiter pous ajouter un raccord. Terminer le brûleur en brasant à l'agent un tube de 1 x 2 sur la partie mobile et en profiter pous ajouter un raccord. |

|  Mette en place le réservoir ainsi que le brûleur et mesurer la longueur (tube de 2 x 3) qui va servir de jonction : ajouter 3 mm de part et d'autre pour entrer dans les raccords. Mette en place le réservoir ainsi que le brûleur et mesurer la longueur (tube de 2 x 3) qui va servir de jonction : ajouter 3 mm de part et d'autre pour entrer dans les raccords.

L"étanchéité se réalise avec des joints de téflon, pour les obtenir, utiliser le plot en alu que l'on voit sur la photo.

**Plutôt que des joints en téflon, des joints en nitrile (ép : 1 mm) qu'on serre mieux que le téflon ! !* |

|

|

Le montage est presque prêt pour un premier essai.

Il reste à prévoir le déplacement de l'inverseur et le graisseur.

|

|

Le montage du servo se fait avec des vis et écrousM2 et le servo est maintenu en place par 2 tubes de 3 x 4. Le montage du servo se fait avec des vis et écrousM2 et le servo est maintenu en place par 2 tubes de 3 x 4.

Essais pour obtenir un bon déplacement : perçage à 11 mm de l'axe pour l'inverseur. |

|  Un graisseur à déplacement tout simple qui viendra se fixer par un raccord sur la chaudière. Un graisseur à déplacement tout simple qui viendra se fixer par un raccord sur la chaudière.

Commencer par réaliser cette liaison. |

|

|

Puis passer à celle qui rejoint l'inverseur. Puis passer à celle qui rejoint l'inverseur.

Le graisseur se remplira d'huile d'olive avec une seringue et la vidange se fera de même. |

|  Le graisseur, tout en étant démontable, devient partie intégrante de la chaudière et il faudra le bloquer en position avant le glisser la chaudière dans l'espace qui lui est réservé. Le graisseur, tout en étant démontable, devient partie intégrante de la chaudière et il faudra le bloquer en position avant le glisser la chaudière dans l'espace qui lui est réservé.

A noter la cale qui permettra lors du blocage de respecter le parfait alignement du raccord de l'inverseur. |

|

|

deux essais | Le premier pour vérifier le déplacement de l'inverseur ainsi que le circuit gaz ; le second pour voir ... si cela fonctionne sur les rails !

|

|

|

deuxième version : un véhicule rail - route ? | Il va falloir réalise 2 supports pour permettre le relevage des roulettes qui vont guider les roues de cette camionnette.

Un système simple avec une vis qui déplace vers le bas ou le haut l'axe sur lequel on trouve les roulettes.

|

|

| relevage avant

sur ce croquis on trouve aussi les dimensions des jantes.

|

|  | relevage arrière

un peu simpliste pour la fixation, mais ça tient. |

|

|

les roues

une nouvelle fabrication de jantes en alu pour des pneus en caoutchouc.

Usinage à voir dans cet

album - roues - 8 |

|

ATTENTION : les jantes avant sont percées à diamètre 3, les jantes arrières sont taraudées à M3. |

|

|

montage des mécaniques de relevage

A l'avant sur des équerres, à l'arrière par vissage sur le bloc moteur (voir photos du remontage). |

|  | | le système |

|  | | présentation sur les équerres |

|  | | soudure à l'étain |

|

|

remontage

après peinture de tous les éléments et isolation des cylindres. On change les roues !

A chaque remontage, il faudra tester à l'air le bon fonctionnement. Le réservoir de gaz et sa vanne seront eux aussi essayés pour s'assurer de l'étanchéité. |

|  | | la machine |

|  | | châssis arrière |

|

|

| | mécanique arrière |

|  | | châssis avant |

|  | | récepteur, direction |

|  | | montage terminé |

|

|

essai

à l'air comprimé |  |

| |

|

l'essai à la vapeur

n'a pas été concluant : le véhicule n'avançait pas, même en le poussant !

J'ai pensé à un problème d'adhérence des pneus en caoutchouc sur les rails en plastique ... et j'ai abandonné l'idée pour me consacrer à la carrosserie ce qui suppose un démontage complet pour changer les roues.

Surprise, lors du démontage des roues avec pneus, je me suis rendu compte que les pneus non collés glissaient sur les jantes. La cause de cet échec ?

Après un essai final dans la version rail-car, il faudra donc procéder à un nouvel essai de la version rail-route ... Un jour ! ! |

|

la carrosserie : la cabine |

Les cotes données ne le sont qu'à titre indicatif.

La cabine est plus profonde que prévue pour pouvoir placer le conducteur. Elle est avancée pour ne pas toucher la chaudière.

A part la calandre, tout est réalisé en tôle de récupération d'environ 0.3 d'épaisseur.

Il est possible de modifier la partie avant en l'adaptant aux besoins du capot, mais c'est plus délicat à réaliser que le montage réglable auquel j'ai pensé et présenté.

Les assemblages se font à la soudure à l'étain. Enlever les traces de peinture et poncer et gratter toutes les pièces à souder. Enduire généreusement de décapant. On peut pour certaines pièces procéder à un étamage, mais généralement la soudure dans les "coins, au fer à souder bien chaud, donne un excellent résultat : aucun décollage malgré les nombreuses manipulations.

Les photos présentées sont peu nombreuses. Pour mieux étudier la construction à partir de tôles fines, on peut revoir l'album de la Belle Taravana : | | album |

|

|

Découpe des flancs de la cabine après collage de la tôle sur un carton épais à la colle blanche de menuisier. Découpe des flancs de la cabine après collage de la tôle sur un carton épais à la colle blanche de menuisier.

Après découpe et petits limages si nécessaire, trempage dans l'eau pour récupérer la tôle.

Sur cette photo, le fond de la cabine était prévu, mais le montage de l'intérieur aurait été plus complexe. |

|  Le support est à la même largeur que la cabine. Après la préparation (grattage, ponçage) on enduit les bords de décapant. Le support est à la même largeur que la cabine. Après la préparation (grattage, ponçage) on enduit les bords de décapant. |

|

|

Positionner l'encadrement (fil de cuivre de 1.3) qui a été poncé, puis passer le fer à souder à l'extérieur du fil plusieurs fois en le rechargeant d'étain si nécessaire. Positionner l'encadrement (fil de cuivre de 1.3) qui a été poncé, puis passer le fer à souder à l'extérieur du fil plusieurs fois en le rechargeant d'étain si nécessaire.

La photo concernant la réalisation des encadrements a disparu ... Voir l'album de la Belle. |

|  Un bon nettoyage est nécessaire : grattoir, papier de verre, pinceau. Avec des ciseaux à bouts arrondis, on découpera la partie arrondie de l'ouverture. Un bon nettoyage est nécessaire : grattoir, papier de verre, pinceau. Avec des ciseaux à bouts arrondis, on découpera la partie arrondie de l'ouverture. |

|

|

Préparation de la partie avant du support du capot. Préparation de la partie avant du support du capot.

On démontera les équerres pour y prendre les dimensions,puis on le remontera pour vérifier que le rond de laiton (direction) n'empêche pas le montage de poser dans le fond.

Les vis avant ne pourront plus servir ... |

|  Soudure dans les coins. Soudure dans les coins.

Par contre, il faudra reprendre le fond car ce support avance trop par rapport à la roue. |

|

|

Il a fallu rogner un peu pour que le montage prenne sa place. Il a fallu rogner un peu pour que le montage prenne sa place. |

|  Les deux éléments du support de capot avant seront fixés par des vis. On voit aussi l'arrondi qui complétera le dispositif. Les deux éléments du support de capot avant seront fixés par des vis. On voit aussi l'arrondi qui complétera le dispositif.

Les pattes serviront à l'assemblage (étain). |

|

|

Réalisation de la courbe avec un rond de laiton. Réalisation de la courbe avec un rond de laiton. |

|  Soudure intérieure. Plus rien ne bouge ... Soudure intérieure. Plus rien ne bouge ... |

|

|

On est prêt pour l'assemblage final. On est prêt pour l'assemblage final.

Les vis qui dépassent seront coupées ensuite. |

|  Un assemblage finalement moins complexe que prévu en calant correctement le montage. Un assemblage finalement moins complexe que prévu en calant correctement le montage.

C'est la partie intérieure montée à l'envers qui place les côtés de la cabine parallèles.

Sous l'arrière de la cabine, 2 petites cales en tôle pour récupérer l'épaisseur de l'équerre sur laquelle posent la patte. |

|

|

Soudure des "pédales" (clou de tapissier en cuivre, tête reprise à la lime) sur le support percé à 1.5 pour en souder la pointe. Soudure des "pédales" (clou de tapissier en cuivre, tête reprise à la lime) sur le support percé à 1.5 pour en souder la pointe.

Le perçage ovalisé pour le passage du tube de direction (tube de 2 x 4 soudé à l'étain) a été réalisé au préalable. |

|  L'intérieur de la cabine est prêt avec en plus un levier de frein à main (percer un trou de 1,5 dans le pliage). L'intérieur de la cabine est prêt avec en plus un levier de frein à main (percer un trou de 1,5 dans le pliage).

Le volant provient d'un rouage de réveil dont on a enlevé les crans au tour (modèle un peu plus grand que celui de droite). |

|

|

La calandre est démontable afin qu'on puisse de temps en temps la passer au Miror.

Le fond est en laiton de 1.5 d'épaisseur et le tour et en laiton de 0.5 x 1. Ces deux éléments sont brasés à l'argent pour ne pas avoir de traces d'étain. Un petit truc pour la brasure qui permet de garder un décalage de 0.5 mm : placer une chute plate de céramique qui maintient la bonne hauteur.

Il restera à ajouter un bouchon de réservoir, une manivelle et un auto-collant pour imiter le radiateur. |

|

|

|

| les détails de la cabine

avec des phares à l'ancienne

un parebrise équipé d'un rétroviseur

et une manivelle qui ne commandera rien ... |  |

|

|

le capot

dont la forme est la plus difficile à obtenir (gabarits nombreux ...)

Par la suite j'essaierai d'ajouter des ouvertures latérales (pas encore trouvé le bon "truc" !).

Lors du dessin du gabarit, il faudra tenir compte de l'épaisseur du parebrise, soit environ 3 mm. |

|  | | le dernier gabarit collé sur la tôle |

|  | | soudure de la charnière |

|

|

les ailes

toujours de la tôle et du fil de cuivre de 1.3 de diamètre.

Elles seront fixées par boulons M1.6 sur l'extrémité des marches repliées vers le haut. On ajoutera des pattes qui viendront simplement effleurer le bâti (la rigidité est suffisante). |

|

| | montage pour soudure |

|  | | pliage |

|  | | présentation |

|  | | soudure des pattes (laiton 0.5 x 4) |

|

|

les phares

et comment obtenir la forme bombée des anciens.

Après 3 passages de l'outil, papier de verre pour bien arrondir avant de couper à la bonne épaisseur.

Avant le collage, il faudra enlever avec la point du cutter le petit téton de bois restant. |

|

| | rond de diamètre 13, repérage, position 1 de l'outil |

|  | | position 2 de l'outil |

|  | | position 3 de l'outil |

|  | | tronçonnage |

|

|

Tout est prêt pour le montage qui va se faire par collage (comme néoprène). Tout est prêt pour le montage qui va se faire par collage (comme néoprène).

La coupelle en laiton de 13 de diamètre extérieur, les ronds de carton, lavis et la rondelle, le corps du phare a été peint en noir. |

|  Coller successivement les 3 rondelles en carton sans attendre le séchage préconisé pour que la colle s'étale entre les cartons et les flancs de la coupelle.. Coller successivement les 3 rondelles en carton sans attendre le séchage préconisé pour que la colle s'étale entre les cartons et les flancs de la coupelle..

Cette colle laisse des filets qu'on élimine facilement avec l'ongle quand elle commence à sécher.

Si on ne procède pas ainsi, on n'arrivera pas à coller la coupelle. |

|

|

| | coller corps et coupelle |

|  | | presser et ... attendre ! |

|  | | perçage à 1,4 |

|

Ce perçage recevra la vis M1,6 dont on garde la tête pour cette opération. Elle sera sciée ensuite à bonne dimension.

Une fois le montage terminé et les traces de colle enlevées, on peut passer un coup de bombe de vernis incolore pour donner un reflet imitant la vitre. |

|

|

cabine, finitions.

Tous les éléments ont été poncés puis passés à l'alcool de vinaigre blanc pour éliminer les traces de soudure (décapant).

Peinture à la bombe en plusieurs fois pour éviter les bavures. |

|

Finition de l'intérieur : des passages au noir avec le pinceau (pédales, support du volant, frein à main. Finition de l'intérieur : des passages au noir avec le pinceau (pédales, support du volant, frein à main.

Collage du rembourrage de siège.

Le personnage est fixé par une vis à bois après repérage.

|

|  Le parebrise avec un cadre en bois de 2 x 5. Le parebrise avec un cadre en bois de 2 x 5.

A l'intérieur, collé, un cadre en carton qui va maintenir la "vitre" en plexiglas: elle ne sera pas collée pour éviter les bavures.

La dimension de 34 (hauteur) doit être ajustée pour que le parebrise vienne se coincer ente le sommet de la cabine et le support de capot.

Sur le côté, le rétroviseur dont la glace est en papier d'alu (côté brillant), collage à la colle blanche puis découpe au cutter après séchage. |

|

|

Glisser l'intérieur par le dessous. Glisser l'intérieur par le dessous.

Placer les vis de fixation sans mettre ou serrer les écrous.

Un petit ajout de dernière minute, un compteur en carton collé. |

|  | | glisser le toit, puis serrer |

|  | | marche : un point de colle au milieu |

|

|

la calandre

qu'il faut soigner car c'est sur elle que les yeux se porteront !

On reprend le montage réalisé plus tôt et on ajoute :

. le support des phares réalisé avec un équerre de 3 x 3 sui sera fixé par un boulon M1.6 dans un trou percé à 9 mm du sommet

. la manivelle qui sert également de blocage pour la calandre

. le radiateur que l'on percera (!) pour le passage de la vis maintenant le support des phares. Il est réalisé avec du papier à dessin noir à gratter (couche de cire) : réaliser des stries avec la lame du cutter sans trop appuyer mais en faisant apparaître le blanc

. le bouchon de radiateur : vis M2 à tête épaisse dont on enlève la fente. Une particularité pour cette vis : le filetage ne va pas jusqu'à la tête. On pourra ainsi le bloquer sans le souder dans un filetage réalisé en haut de la calandre (la vis doit à peine déborder à l'intérieur) |

|

montage

Il subsiste encore sur les encadrements des petites bavures de peinture : il fallait attendre que la peinture soit plus sèche avant de gratter ... Opération réalisée depuis et c'est devenu tout net. |

|

|

montage de la télécommande |

Il faut y penser avant de réaliser la caisse.

Les liaisons entre la batterie, les servos et le récepteur se font par des câbles entourés de plastique qui doit craindre la chaleur. C'est trop petit pour les isoler mais on peut éviter qu'ils s'approchent de la chaudière. |

|

support de récepteur

En le plaçant sous le châssis, on pourra obtenir un câblage invisible dissimulé par le plancher de la cabine.

On ne voit pas très bien sur la photo mais pour abaisser le servo de la direction il a été enfilé par le dessous et non comme au départ par le dessus : ainsi on gagne 2 mm. |

|  Il faudra percer 2 trous de 2.1 sur le châssis pour sa fixation : au départ les vis ne seront pas serrées pour faciliter l'enfilage du récepteur, on les bloquera quand il sera en position. Il faudra percer 2 trous de 2.1 sur le châssis pour sa fixation : au départ les vis ne seront pas serrées pour faciliter l'enfilage du récepteur, on les bloquera quand il sera en position. |

|

|

alimentation

Prévoir un petit support en tôle pour le maintenir (à droite).

A gauche, on voit le récepteur en position.

|

|  batterie

avec un porte-piles du commerce (4 piles AAA de 1.5 volts).

Une petite rallonge est nécessaire. |

|

|

Si on ne trouve pas ce porte-piles, on peut le fabriquer en contreplaqué avec de petits ressorts. Si on ne trouve pas ce porte-piles, on peut le fabriquer en contreplaqué avec de petits ressorts.

Par contre il faudra aller le débrancher du récepteur après chaque utilisation du rail-car ... |

|  les servos

. pour le servo de direction on enroule le câble autour de sa base

. pour le servo de l'inverseur le câble va se glisser le long du châssis avant de venir faire un tour autour du servo de direction. |

|

|

| carrosserie : la "caisse" |

| Pour aller au plus simple et pour laisser voir la machinerie !

Le bas de la caisse est en tôle et viendra se fixer au dos de la cabine.

De chaque côté des flancs en bois démontables au cas où ...

Là aussi un gabarit est nécessaire et les dimensions données ne sont qu'indicatives. |  |

|

|

les ferrures

encore un peu de tôlerie ...

Elles seront soudées à l'étain après étamage.

Le trou permet de positionner le fer à souder. |

|  | | traçage, découpe |

|  | | pliage (laiton 2 x5) |

|  | | pliage avec brucelles plates |

|

|

| | premier résultat |

|  | | pliage du fond |

|  | | redressage, ajustage |

|  | | couper puis percer |

|

|

les côtés

ont été découpés. 2 gabarits l'un pour la découpe de l'arrondi, (rayon 35), l'autre pour le traçage du "rivetage" (rayon 37.5) qu'on réalisera avec un pointeau, la trace devant apparaître à l'extérieur.. |

|  Préparation à la soudure des ferrures en plaçant des petits plots d'étain (étamage). Préparation à la soudure des ferrures en plaçant des petits plots d'étain (étamage).

La ferrure viendra se placer en bout d'un montant supposé ("rivets"). |

|

|

Etamer les deux pattes et remettre un peu de décapant. Etamer les deux pattes et remettre un peu de décapant.

Positionner et caler puis présenter le fer à souder bien chaud que l'on positionne dans le trou ... attendre un peu. C'est soudé. |

|  les flancs

petit montage sur du placoplâtre en positionnant les baguettes verticales et horizontales sur un croquis.

Petit point de colle blanche. |

|

|

Pointer, percer à 0.6, puis clouer. Pointer, percer à 0.6, puis clouer.

|

|  Mes clous font 4.5 mm de longueur, il faut retourner le montage et donner un coup de marteau pour aplatir la pointe qui dépasse (placer le montage sur une plaque d'alu. Mes clous font 4.5 mm de longueur, il faut retourner le montage et donner un coup de marteau pour aplatir la pointe qui dépasse (placer le montage sur une plaque d'alu.

|

|

|

fixation

Reprise du gabarit pour vérifier la position de la face avant avec les écrous dépassant de la cabine. |

|  Mise en place. Mise en place.

On voit que la caisse est un eu plus large que le châssis afin de permettre le passage des câbles de la radiocommande en étant un peu mieux à l'abri de la chaleur.

Il restera à présenter les côtés et le fond. Pas de soudure cette fois (c'est possible) mais une fixation par vis M2. |

|

|

au final

après peinture de la tôle et vernis des flancs. |

|

|

essai final | Le Rail Car Taravana est prêt à s'élancer ...

|  |

| |

|

observation

Le véhicule manque de ralenti pour avoir une certaine autonomie ....

Une autre cause possible que celle de la transmission directe sur l'essieu qui demande au moteur un effort supplémentaire.

C'est un choix que j'assume.

Cependant on pourrait obtenir quelque chose de plus performant pour la durée avec un moteur de 0.5 cm3 par exemple et une bonne démultiplication comme sur le Tramway nommé Plaisir ... |

|

rodage du moteur

C'est vrai qu'il na pas été fait sérieusement.

Ici, monté sur la chaudière pour essais, il va tourner plus de 30 minutes et on va l'observer.

La marche avant était moins franche ; constatation, le levier de commande de l'inverseur butait sur une vis du bâti en fin de course ... corrigé.

Un presse-étoupe s'était desserré ... corrigé.

Sinon le ralenti est valable même à 1 bar mais le moteur reste gourmand. On va cependant le remonter avec des pneus cette fois.

|

| |

|

version rail-route | Les essais vont se multiplier jusqu'à la découverte des problèmes et leurs résolutions.

|

|

|

Rien ne vaut pour les approcher que de faire un croquis.

Là on voit que les pneus ne touchent les rails que sur 5 mm, si on va trop d'un côté ou de l'autre (1 mm), le rail va recevoir l'arrondi du pneu avec de mauvaises conséquences.

A la suite d'observation, il est apparu que les roulettes en alu freinaient le véhicule. Alors on les remplace par des rondelles en téflon qui viennent de part et d'autre d'un rond en laiton. On double ainsi la sécurité (déraillement).

Il faudra lors de leur montage sur la mécanique veiller à ce que les roulette se trouvent bien dans l'axe des rails.

Attention, ces rails en plastique font 3 mm de large, ceux du circuit en laiton font 2 mm ... D'autres réglages à prévoir si un jour ...

Il faut tenir compte aussi des éclisses. |

|

|

Nouveau montage (roues avant) que l'on reproduira à l'arrière. |

|

Un collage trop rapide et des roues montées quelques heures après alors qu'il fallait attendre au moins 24 heures ...

Collage repris après nettoyage mais, sécurité, une rondelle de laiton de 0.5 d'épaisseur vient empêcher le pneu de se déplacer vers le châssis et donc faire frein. |

|

|

essai final

pour cette aventure qui finalement était possible. |

|

|

|  | |  | |  | Je ne suis pas assez satisfait du groupe de propulsion trop gourmand pour la petite chaudière. Alors, pour faire fonctionner les méninges, un essai de construction d'un autre moteur de 0.7 cm3 qui permettrait plus d'autonomie.

Il devra s'adapter exactement au châssis existant ...

Une construction à suivre dans cet | |

| |  | |  |

| |

|

|

Une MICHELINE particulière !

Une belle surprise en ouvrant la lettre du CMCF (Centre de la Mine et du Chemin de Fer) que son Rédacteur m'a aimablement permis de placer dans cet album. Si vous voulez la partager, aller aux pages 3, 4 et 5. |

|

| | | Cliquez sur l'image pour accéder au document pdf. |  |

|

|

|

Un beau modèle dessiné par Julius de WAAL qui conviendrait parfaitement à une motorisation électrique. Je me suis inspiré de son essieu avant pour ce modèle ainsi que pour les dimensions d'encombrement.

On trouvera les plans dans cet

|

|

Un document de Patrick LECLERE à télécharger en cliquant sur l'image. |

|

|

Un très beau modèle que celui-ci et ... qui fonctionne parfaitement !

Des explications, des essais en suivant ce

|

|

Bien que le véhicule ne soit pas à vapeur, voici de quoi trouver des idées pour réaliser la carrosserie.

Il suffit d'aller consulter ce

|

|

Encore une belle surprise en ouvrant la lettre du CMCF (Centre de la Mine et du Chemin de Fer) où son Rédacteur a partagé les aventures du Rail-Car et du Rail-route : aller à la page 3 ... Encore une belle surprise en ouvrant la lettre du CMCF (Centre de la Mine et du Chemin de Fer) où son Rédacteur a partagé les aventures du Rail-Car et du Rail-route : aller à la page 3 ...

Cliquez sur l'image pour accéder au document pdf. |

|

|

cela existe toujours, chez nous :

un courrier de Laurent SARRAZIN :

"Voici un engin rail route, photo prise en Mars 2008 en gare de Frasne (25), à une époque où il y avait encore de la neige !!!

C'est un engin Unimog avec une fraise et une épareuse.

Le conducteur s'appelle Christophe Ravier, il n'est plus à la SNCF maintenant.

C'est le seul engin de ce type à la SNCF.

Sa principale fonction est le débroussaillage. L'hiver , il sert à déneiger les quais et les cours des gares environnantes." |

|

|

et ailleurs :

un courrier de Jean-Marie BORGEAIS,

de quoi donner d'autres idées ...

"Je surveille régulièrement les progrès de ta petite draisine à vapeur.

Elle ressemble aux "galloping goose" des CF du Colorado.

http://drgw.free.fr/RGS/Goose/Goose_en.htm " |

|

album terminéDes commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|