Depuis sa découverte dans les années 90, j'ai toujours eu envie de réaliser ce moteur qui m'apparaissait comme un challenge. Ce sera chose faite pour les fêtes de Noël 2006 ! C'est vraiment à ce moment que j'ai renoué avec la vapeur ...

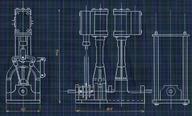

Après le OLI 321, j'ai eu envie de construire un moteur à tiroirs plans cette fois, et sur des plans entièrement personnels ... pour changer et poursuivre l'étude des moteurs à tiroir. Alors, pourquoi par un nouveau bi-cylindre à coulisses de Stephenson mais en m'aidant de celui déjà réalisé que je vais reprendre et tenter d'améliorer ? |

|  |

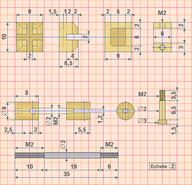

Deux feuilles seulement pour les plans de René LEFEVRE , sans aucune cote impossible à obtenir.

Un plan MRB dans le numéro 287. |

|

|

Je me suis largement inspiré de ce plan pour les principales cotations, notamment celles de la distribution à laquelle, à l'époque, je ne connaissais rien, et y ai apporté quelques modifications qui me sont venues à la lecture des articles de MRB dans les numéros 432.433.435.438.440.442.445 qui décrivent la construction du moteur de Christian VAN DEN BUSSCHE

|

|

Les principales modifications par rapport au plan original :

. le socle, les montants (6 au lieu de 4), la commande d'inversion ;

. une embase par cylindre au lieu d'une pour les deux. Cela facilite les réglages lors du montage car on peut ne démonter qu'un cylindre à la fois au lieu des deux ;

. les pistons sont à coupelles de téflon, j'y suis abonné !

|

|  | Pour un meilleur suivi du texte,

télécharger les croquis,

c'est le pied ! |

|

|

la reconstruction | Noël 2010 approche et il y a bientôt 4 ans que ce moteur a été construit. Depuis, j'ai appris pas mal de choses et, à l'occasion de la dernière étude, il m'a semblé intéressant de le reprendre et de l'améliorer tout en en relevant les plans ...

Je l'ai sorti de son étagère et, démarrage du premier coup au compresseur. Mais la puissance me semble faible et les coulisses ne remplissent pas tout à fait leur rôle : pas de véritable ralenti. Passage correct de la marche avant à la marche arrière mais à peine une esquisse de ralenti ...

Au fur et à mesure du remontage et des réglages le point sur les améliorations apportées ...

En attendant, une petite étude pour ce type de moteur. | |

| |

|

Pour l'instant, il y aura peu de séquences d'usinage, toutes les pièces étant fabriquées et, en 2006, je n'avais pas encore pris l'habitude de tout photographier ! Ces séquences seront ajoutées au fur et à mesure de la construction d'un autre moteur.

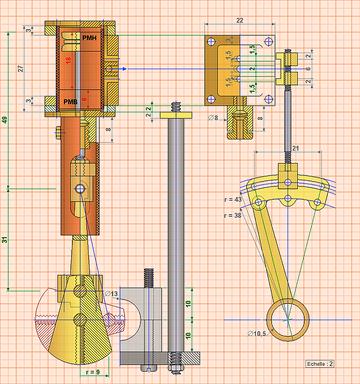

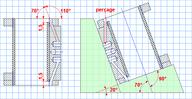

Comme pour chacune des constructions un plan d'ensemble portant les principales cotes est à dessiner.

Ainsi on peut vérifier, surtout quand on apporte des modifications, si cela peut fonctionner et si aucune gêne n'apparaîtra au niveau des différentes articulations ou au niveau de la coulisse (en rouge sur le croquis).

Avec une meilleure connaissance de ce type de moteur à l'époque, les modifications auraient été plus nombreuses . Elles seront détaillées en fin d'album.

... En fait, vous pouvez dessiner et construire votre propre moteur !

|

|

socle, montants, paliers, commande d'inversion |

|

| | toutes les pièces |

|  | | tube en plastique pour protéger l'intérieur des paliers lors de la peinture |

|  | | premier montage |

|

|

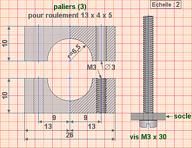

|  | Pour les paliers, il est nécessaire de les couper en deux, tout au moins pour celui du milieu qui reçoit un roulement déjà glissé sur l'axe du vilebrequin.

Commencer par les réaliser selon la méthode décrite dans le lien suivant et les scier avec la lame de scie montée dans le mandrin de la fraiseuse. | |

| |

|

le vilebrequin |

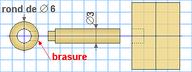

vilebrequin

Il est réalisé entièrement en laiton, bloqué en position par des vis et consolidé par une soudure à l'étain. La longueur totale est de 140 mm. Avant le montage, ne pas oublier d'enfiler un roulement !

La soudure se fera par l'extérieur pour ne pas empâter le maneton.

|

|

|

| Deux idées pour sa réalisation :

La première utilisée à l'époque en se servant de vis pour serrer les disques et des cales pour maintenir les écartements en largeur et en épaisseur.

La seconde en utilisant le même principe mais en assurant mieux la position à 90° grâce à des plats que l'on fraisera : d'abord un plat puis mise en position dans l'étau comme sur le croquis de droite pour la réalisation du second.

|

| |

|

|

un premier réglage

Au cours des dernières années, j'ai fini par comprendre que moins on offre de résistance aux pistons et mieux le moteur tourne.

En remontant les paliers, une mauvaise surprise : ça tourne mais pas librement.

Dès ce moment, faire la chasse aux points durs. La solution : un peu de téflon (2 fois 1/10ème dans ce cas sous le premier palier et le vilebrequin exécute plusieurs tours sans s'arrêter. |

|

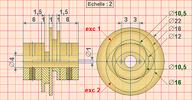

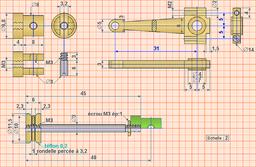

excentriques

Cette fois, je les avais réalisés d'une manière traditionnelle avec décalage dans le mandrin. Pas évident !

Le mieux est encore de les confectionner comme j'ai pris l'habitude de le faire. | | usianges - 1 - |

|

A gauche, une vue d'ensemble. On procède à la fabrication de 4 excentriques selon la méthode du lien noté ci-dessus. Sur le côté du croquis, un petit dessin qui montre la possibilité du perçage.

A droite, "les pièces détachées" qui seront assemblées , les deux premières soudées. Au milieu, un disque qui séparera les biellettes.

Le centre d'usinage ? Petit rappel pour l'obtention de la seconde pièce de l'excentrique. |

| |

|

Il va falloir en exécuter 4 avec une excentricité de 2.

Ils seront réunis par paire et chaque paire sera solidarisée par de petites goupilles pour un calage à 180°. 2 vis permettront le blocage sur l'arbre. |

| |

|

les coulisses, les biellettes, les leviers de commande |

|

|

Pour la réalisation des coulisses, on peut s'inspirer pour l'instant de cette méthode (cliquez sur l'image) : |

|

|

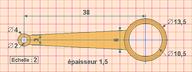

4 biellettes à fabriquer..

On peut les obtenir par découpage après avoir percé le trou de 10.5 et celui de 2 : veiller à ce que les axes soient à égale distance sur les 4 biellettes.

Le problème est cette cote de 10.5. A refaire, je choisirai 12 ou 10 (plus délicat pour le perçage des trous des goupilles). Ainsi on peut utiliser des rondelles issues de tubes de 12 x 14 ou de 10 x 12.

Ou encore par soudure comme dans ce lien :

|

|

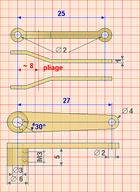

Il faut bien respecter les entre-axes.

Deux pièces inversées pour chacune. La première venant se fixer au centre de la coulisse, le pliage permet de ne pas buter sur la tête de vis qui sert d'axe.

La seconde permet la liaison avec l'axe du levier de commande. On l'obtient par la soudure d'un rond de laiton : percer le rond et le plat après la soudure. La vis de blocage devra être décalée d'environ 30° sinon on ne pourra pas la visser ... |

|

|

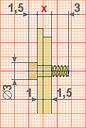

Les articulations sont obtenues par des vis que l'on usinera de manière à ce que le blocage de l'écrou ne gêne pas le pivotement. Leur fabrication se fera comme sur le lien ci-contre (cliquer sur le plan).

Principe : la partie ronde aura 0.5mm de plus que X ; tenir compte d'une rondelle éventuelle. |

|

Toutes les pièces sont réalisées. Toutes les pièces sont réalisées.

A noter la fixation des vis sur les coulisses : 2 sont soudées d'un côté et une de l'autre.

Si on vient à se rater et qu'en serrant on bloque l'articulation, il existe une solution : au montage, avant de visser l'écrou, poser une pointe de "frein filet" ...

Attention, sur l'image de droite, les leviers de commande sont inversés ! |

| |

|

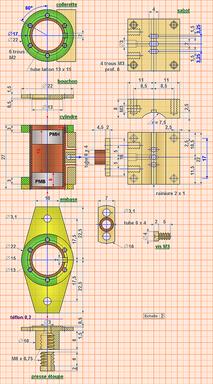

bloc moteur

Il sera composé de 4 pièces :

1 - le cylindre : tube de laiton de 13 x 15 et de longueur 27

2 - d'un support de 2 mm d'épaisseur

3 - d'un sabot avec une empreinte de rayon 15

4 - de 2 collerettes, la supérieure en entier, l'inférieure ajustée sur le sabot.

Ces 4 pièces seront soudées à l'étain. Cependant, avant de procéder à cette opération, il conviendra de préparer le sabot : perçage des lumières(admission et échappement) et rainures pour l'arrivée de la vapeur en haut et en bas du cylindre. Sans oublier les filetages aux angles pour la fixation de la boîte à vapeur et le trou pour l'échappement.

Les filetages pour la fixation des couvercles ainsi que le passage de la fraise pour les arrivées de vapeur se feront après l'assemblage.

ATTENTION, erreur dans ce dessin (sur la droite): la rainure 2 x 1 ne traverse pas elle doit s'arrêter aux lumières d'admission et d'échappement !

Heureusement que la coupe du cylindre montre bien le cheminement de la vapeur.

Tous mes remerciements à François pour m'avoir signalé cette erreur. |

|

|

Le bloc cylindre, les couvercles et leurs joints ; le presse étoupe. |

|  | | vue de dessus |

|  | | vue de dessous |

|  | | sabot côté lumière |

|

|

| Deux manières d'obtenir les passages de la vapeur. |

|

| | En A et B, perçage puis rainurage avec une fraise de diamètre 2, la méthode la plus facile. |

|  |

exemple de cette méthode avec le OLI |

|  | En C, méthode traditionnelle avec perçage en biais qui, si on ne veut pas incliner la fraiseuse pour le perçage, nécessite une cale ... à fabriquer ! Quand au blocage ...

Je l'ai utilisé en donnant, avant le perçage, un petit coup de fraise. |

|

|

Attention , avec ce moteur, pour le bloc-moteur (avec son support et son sabot) et la boîte à vapeur, les pièces ne sont pas identiques, il faut considérer leur place sur le moteur et inverser les trous d'échappement et d'admission.

|

|

bielle, coulisseau, piston et glissière |

|

Le coulisseau verra sa partie supérieure réduite de 2/10ème pour éviter un trop grand frottement dans la glissière. Le coulisseau verra sa partie supérieure réduite de 2/10ème pour éviter un trop grand frottement dans la glissière.

La bielle telle qu'elle est m'a demandé beaucoup de travail en partant d'un rond de 14 avec tournage d'une partie conique et beaucoup de fraisage. Un modèle plus simple, tout aussi performant est possible.

Le piston doit avoir une épaisseur de 6. Comme on est limité à des rondelles peu épaisses si on utilise des coupelles de téflon, une rondelle intermédiaire de 1 mm d'épaisseur a été ajoutée pour obtenir la bonne cote.

La liaison entre le coulisseau et la bielle se fait par un axe particulier : filetage à une extrémité et trait de scie de l'autre côté pour le vissage. Ainsi il est facile de désolidariser le bloc moteur dans son ensemble de l'embiellage ... Utiliser si possible de l'inox

|

|  | | petit écrou M2 soudé pour une vis de blocage |

|

|

Samuel me signale un problème de compréhension à propos du piston : les coupelles en téflon donnent l'impression d'être collées aux rondelles, en fait elles s'évasent et continueront à le faire lors de la mise en pression en "collant "au cylindre : efficacité et souplesse.

La fabrication et le montage des pistons à coupelles de téflon sont décrits dans | | cet album |

|

| Le piston bloqué sur le coulisseau avec une vis M3 ramenée à 1 mm d'épaisseur.

Mon piston n'arrivant pas exactement à 6 mm, j'ai ajouté une rondelle de téflon de 0.1 ...! |

|  | | Jolie, mais pas facile à obtenir. |

|  | Idée pour un modèle plus rapide à obtenir.

|

|

|

Montage du piston : il se fait comme expliqué dans l'album sur les coupelles. Montage du piston : il se fait comme expliqué dans l'album sur les coupelles.

Petit réglage en longueur, on doit trouver 49 mm entre le sommet du piston et l'axe du coulisseau. La cote atteinte, on bloque le contre-écrou.

Faire coulisser avec un peu d'huile dans le cylindre mais aussi faire tourner et, surprenant, on trouvera une position où c'est meilleur. Il faut conserver cette position quitte à reprendre le réglage.

Attention, la partie filetée du coulisseau doit être située en arrière, soit à l'opposé du sabot. |

|

En montant le piston, ne pas oublier de garnir le presse-étoupe : téflon en ruban tressé ou tresse graphitée (bien salissante !). Le serrage doit être modéré. |

|

boîte à vapeur, tiroir et poussoir

Pour la boîte à vapeur, elle a été découpée dans du laiton. De l'alu ferait aussi bien l'affaire et serait plus facile à travailler. Cependant, dans ce cas, il faudra prévoir un filetage pour fixer le guide inférieur ... un peu de téflon et ce sera tout bon. |

|

| Toutes les pièces.

Des joints en téflon de 0.2 ou 0.25.

Le perçage à M3 des vis de fixation de la bride peuvent traverser le côté de la boîte ... l'étanchéité se fera avec le joint.

La vis en laiton qui sert d'axe entre la coulisse et le poussoir a été remplacé par un axe en inox. |  |

|

|

On peut aussi souder tout simplement la tige du poussoir si on a utilisé du laiton plutôt que de mettre 2 écrous. |

|  |

Montage sans oublier la garniture du presse-étoupe. Là aussi ça doit coulisser sans forcer. |

|

|

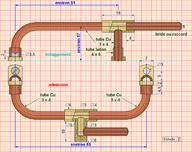

tuyauterie

Elle se fera avec du tube de cuivre de 3 x 4 et des raccords en laiton. Certaines cotes sont approximatives car elles dépendront à 1 mm près de l'implantation sur le moteur.

Une erreur de jeunesse : la tuyauterie d'échappement doit bien être en 3 x 4, par contre, celle de l'admission devrait se contenter de tubes de 2 x 3 ! |

|

On peut aussi isoler la tuyauterie avec de la ficelle de boucher et du ruban téflon ...: |

|

|

| | monter l'embiellage |

|  | | placer un cylindre |

|  | | monter la bielle |

|

|

| | vérifier le PMH |

|  | | régler le tiroir |

|  | | essai avec un seul cylindre |

|

|

Les réglages des tiroirs sont décrits dans l'album : théorie des moteurs à tiroir. Pour ce moteur, il s'agira d'un montage à bielles croisées. | |

|

les essais

Quelques problèmes rencontrés, faute d'attention, dont on peut tirer profit !

Plusieurs blocages sont survenus et en voici les causes :

. desserrage du pivot de liaison bielle-moteur et coulisseau, avec blocage en bas de glissière !

. disparition du pivot de la liaison coulisse et chape du poussoir (oubli de le remettre dans le bon sens avec sa rondelle fendue et son écrou) car il est plus facile de faire les réglages du tiroir en le glissant en place simplement !

. blocage d'un cylindre car la coupelle supérieure d'un des pistons s'est desserrée : pas de frein filet au montage !

. blocage du système d'inversion : malgré l'échancrure, le levier vient toucher le montant central (le déplacer) ; les coulisses sont dures à manoeuvrer et il faut vérifier quelles sont juste au-dessus de la rondelle entre les excentriques ; ajouter également des rondelles de téflon (voir photo) ou autre de part et d'autre de l'axe de l'inverseur pour éviter tout déplacement latéral ! |

|

la vapeur

Plusieurs essais ont eu lieu, notamment à cause des problèmes cités ci-dessus.

A gauche, le moteur démarre à 1.5 bars puis se stabilise à un peu plus de 1 bar. Le ralenti est correct avec un léger déplacement de la coulisse vers le centre. Mais le levier d'inversion "frétille", il faut dire, qu'il commence à y avoir du jeu dans les biellettes ... usinage un peu rapide il y a quelques années !

Mais aussi manque de puissance de cette chaudière : à 1.5 ou 2 bars , c'est vraiment tout bon.

A droite, essai de la vanne -vapeur de la chaudière d'essai et on obtient un ralenti progressif et réaliste ...

Choix à opérer en fonction des possibilités de la chaudière.

|

|

|

à refaire ...

Avec une meilleure connaissance de ce type de moteur à l'époque, les modifications auraient été plus nombreuses :

. les dimensions du tiroir ont été gardées mais on peut les modifier en prévoyant de part et d'autre un recouvrement de 0.5 au lieu de 1 et une cote de 5 intérieure au lieu de 6, pour une hauteur totale de 9 au lieu de 10 ...

. on peut aussi modifier la cylindrée. Ici, avec un cylindre de 13 mm de diamètre intérieur, on obtient une cylindrée d'environ 9.3 cm3 ; avec un cylindre de diamètre moindre, on réduira la cylindrée ... et les besoins en vapeur !

. les couvercles posent problème car l'épaulement n'est que de 05 : on pourrait les passer à 1.5 en mettant un piston d'épaisseur 5 ...

. il serait aussi souhaitable d'augmenter l'épaisseur des coulisses et des biellettes pour obtenir une meilleure rigidité et modifier, de ce fait et en largeur, les excentriques ...

. pour les excentriques, on pourrait adopter une cote de 10 ou 12 au lieu de 10.5 permettant l'usage de tubes pour les biellettes ...

. modification de l'axe reliant coulisse et poussoir trop difficile à replacer après les réglages...

Des idées à retenir pour la conception du prochain moteur.

|

|

le moteur en situation | | Il a servi de base à l'équipement complet d'une chaudière à voir dans cet |  |

| |

|

des modifications apportées par Patrice LEFEVRE | | Il est toujours agréable d'ouvrir son courrier et de découvrir des photos intéressantes qui de plus sont accompagnées d'un commentaire qui ne peut qu'être utile à tous. |

|

|

Voici le résumé des modifications apportées à mon moteur: Voici le résumé des modifications apportées à mon moteur:

LE SOCLE. en dural de 100x50 épaisseur15 les cotes sont les mêmes mais attention, la cote des tiges de support des cylindres est inversée avec la cote des trous de fixation des paliers. Deux dégagements sont à réaliser: 33x28 profondeur 10 pour le passage du vilebrequin.

EXCENTRIQUE. la cote 10,5 est ramenée à 10. le tracé est le même en tenant compte de cette cote . Les plots de maintien sont réduits à 1 car la place manque pour les deux prévus. Ce trou de ce plot sera percé au plus fort le l'excentrique, diamètre1.

CYLINDRE. Pris dans un tube laiton de 14x10.L'avantage c'est que le diamètre 10 est poli donc pour le frottement des pistons c'est idéal.

PISTON. c'est du rond de bronze ue9p diamètre 10 (le laiton peux convenir) mais le bronze est mieux pour le frottement par contre il ne faut pas tourner trop vite car ça chauffe et c'est la misère ! Une gorge profondeur 0,6 garnie de téflon assure l'étanchéité.

BIELLE MOTEUR. En laiton épaisseur 3 pour le corps et 5 pour le pied de bielle.

TETES DE BIELLE EXCENTRIQUE. réalisées dans le même tube 14x10 des cylindres. Les cotes sont les mêmes,soudées à l'argent sur le corps de bielle.

COULISSE. pour la rigidité de l'ensemble je les ai faites en laiton épaisseur 2. Le tracé reste le même. Les vis de maintien des bielles d'excentrique ont été réalisées avec de l'hexagone de 4, il faut quatre vis.

TIROIR. petit bloc de laiton dont la cote de 10 est réduite à 9 et le dessous la cote de 6 est réduite à 5.

CHAPE DE TIROIR. en carré de 6 avec une extrémité arrondie au diamètre 4 sur 1,5 mm(coté tige de tiroir).

BIELLETTE DE CDE MAR AV MAR AR. laiton épaisseur 2

BIELLETTE DE JONCTION COULISSE LEVIER. pas de cintrage. Les cotes sont à déterminées suivant le montage de chacun. Côté coulisse une vis laiton 2,5x16 avec tête réduite à 3 au tour fera la fixation et le pivot. Deux écrous laiton seront nécessaires pour le maintien.sEpaisseur de la biellette 1,5.

VOILA; il me reste à mettre des petites lattes de bois sur les cylindres pour planquer les soudures et pour le coup d'oeil de l'ensemble.

J'espère avoir été assez clair, je reste disponible pour plus de précision .

|

|

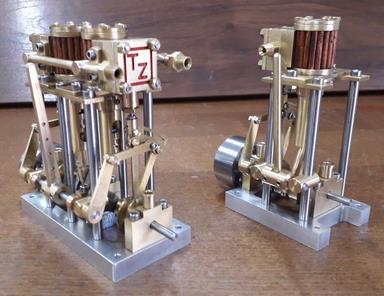

la construction de Samuel BON | Voici quelques photos et une vidéo de la construction de ce moteur : une réussite !

Dans une prochaine mise à jour, Samuel expliquera certaines améliorations ou modifications ainsi que quelques tours de main ... A suivre. |

|

|

|

|

le moteur de Philippe | | qu'on retrouvera dans son album |  |

|

|

les moteurs de Tomas ZARAGOZA |  | | En partant de ce plan, Tomas a réalisé 2 moteurs en y apportant des modifications que l'on découvrira au bas de son album : |  |

| |

|

album terminé ...Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|