Un tout petit moteur de faible cylindrée mais avec un embrayage.

Ce moteur est destiné à la petite loco et, la place étant limitée, au départ, pas d'inverseur mais tout simplement un embrayage.

Ainsi, il est possible lancer le moteur en tournant le volant puis avec la manette de passer la marche avant.

Cependant, le challenge était trop beau pour ne pas être tenté et depuis ... l'embrayage s'est vu adjoindre la marche avant et la marche arrière ... |

|  | | Moteur terminé avec inverseur, capot et graisseur, en place sur la loco ... et sans ressort !. |

|

|

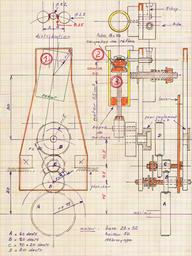

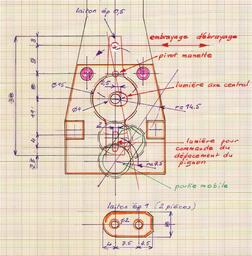

Ebauche du croquis d'ensemble avec le cahier de charge suivant :

. obtenir 0.5 cm3 : piston de diamètre 0.8 et course de 10

. montage sur roulements : un à l'intérieur et l'autre, faute de place, à l'extérieur

. trouver le minimum d'encombrement au plancher : pas plus de 32 de large

. limiter la hauteur qui doit être inférieure à celle du corps de la chaudière

. placer un système de débrayage entre les flancs du bâti

Ce croquis subira plusieurs modifications :

. modif 1 : le rayon de l'oscillation a été porté à 8 ce qui permet d'obtenir une fermeture totale de 89°40, juste au-dessous de 90 ; la largeur du bâti passera à 18 au lieu de 17

. modif 2 : le piston prévu avec des coupelles de téflon est devenu d'abord un piston à segment de téflon, puis finalement un "piston flottant"

. modif 3 : perçage d'un échappement en fin de course

|

|

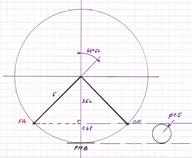

A la suite des premiers essais, le moteur tournait bien mais pas assez vite à mon gré et de plus il fuyait trop : une explication toute simple, l'angle de fermeture est trop proche de 90° (mon usinage a peut-être aussi fait qu'il lui était supérieur ...).

Une solution consiste à supprimer la contre-pression que cette fermeture trop importante génère : sur le croquis on voit que le piston doit remonter de 1.48 mm avant d'arriver à l'ouverture de l'échappement.

Pour ce faire, il suffit de percer un trou juste avant le PMB. Ici, par le calcul on trouve qu'un trou de diamètre 1.5 est bon; plus facilement, il est donné cette proportion : diamètre du trou égal au 1/4 du diamètre du cylindre, soit 8 : 4 = 2. |

|

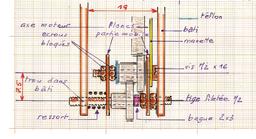

le bâti | | De la tôle de laiton de 2 mm d'épaisseur, du carré de 6, du tube de cuivre de 2 x 4, de la cornière de 6 x 6. |

|

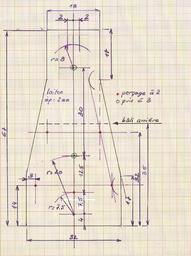

Plan de traçage: la partie arrière, identique dans la forme basse, sera moins haute (35 de hauteur)

La découpe peut se faire à la scie fine avec finition à la lime. Cependant, sin on veut utiliser la mini-fraiseuse, on découpera à 1 mm du tracé.

Une explication au traçage des trous de fixation : en prévoyant des trous dont l'axe est parallèle au côté, on pourra les utiliser pour le positionnement dans l'étau et le travail à la fraise ... |

|  | | après les usinages |

|

|

|

Tracer, découper , pointer les trous des extrémités et ceux de fixation. Tracer, découper , pointer les trous des extrémités et ceux de fixation.

Visser sur un carré (alu dans ce cas) de 8 ou 10 avec des vis M2.

Avec le chariot transversal de la perceuse, on peut facilement aligner les trous sur l'axe central ; avec le chariot transversal, on peut percer les trous de l'échappement de de l'admission (à 2 de chaque côté de l'axe) : pour l'instant, tous les trous sont percés au diamètre 2

|

|

Percer le trou de l'axe central du bâti arrière, puis positionner sur le bâti avant avent de procéder au perçage du trou du bas : ce sont, pour le bâti les trous essentiels (axe moteur et axe de l'embrayage) Percer le trou de l'axe central du bâti arrière, puis positionner sur le bâti avant avent de procéder au perçage du trou du bas : ce sont, pour le bâti les trous essentiels (axe moteur et axe de l'embrayage) |

|

Les deux plaques sont fixées sur le carré. Les deux plaques sont fixées sur le carré.

Pour la partie avant du bâti, on place une cale de 2 mm d'épaisseur pour éviter tout fléchissement et on peut procéder à tous les perçages qui manquent en se guidant sur ceux de la plaque supérieure. |

|

Tout est passé à la fraise : Tout est passé à la fraise :

. pour les parties droites et les extrémités en se servant du carré toujours fixé

. pour les parties obliques en passant des forets dans les trous qui serviront à la fixation.

|

|

Le perçage le plus gênant est celui de l'axe moteur : il faut le percer à 5 pour recevoir la cage à roulement ! Le perçage le plus gênant est celui de l'axe moteur : il faut le percer à 5 pour recevoir la cage à roulement !

Petite méthode :

. serrer dans l'étau de la perceuse à colonne (la petite n'aime pas les gros diamètres) : toujours le carré d'alu et des vis pour parfaire le positionnement

. foret de 2 dans le mandrin et positionnement en descendant le mandrin

. puis forets de 3, 4 et 5 sans toucher à l'étau : prévoir au départ la hauteur suffisante pour le foret de 5. |

|

Il ne reste plus qu'à agrandir le trou de l'axe du sabot : même positionnement avec le foret de 2 avant le perçage. Il ne reste plus qu'à agrandir le trou de l'axe du sabot : même positionnement avec le foret de 2 avant le perçage. |

|  Perçage des cornières en utilisant le carré d'alu ; cette fois il a assez souffert et va rejoindre la corbeille ...! Perçage des cornières en utilisant le carré d'alu ; cette fois il a assez souffert et va rejoindre la corbeille ...! |

|

|

Les tirants sont au nombre de 4 :

. en position supérieure, on peut utiliser du tube de 2 x 3 mais le 2 x 4 est meilleur en offrant un appui supérieur : fixation par tige filetée M2 (on verra d'ailleurs que ce tube peut servir au réglage de l'inverseur)

. en position inférieure, du carré de 6 x 6 que l'on percera et taraudera au centre à M2 grâce à une bague selon la méthode déjà exposée :

| | usinages 1 - 8 |

|

le bloc de distribution

Il est tiré d'un plat de laiton de 6 d'épaisseur et il faut percer les trous avant de passer à la soudure sur le bâti.

|

|  | | Une bride particulière qui permet de la fixer sur le côté et d'avoir l'alimentation ou l'échappement en arrière du bloc : carré de laiton de 6 x 6. |

|  | Celle-ci est plus classique.

Il vaut mieux la faire à 6 de large plutôt que d'utiliser un reste comme je l'ai fait ... de 7 de largeur ! |

|

|

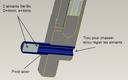

alimentation

Pour l'admission et l'échappement, on aurait pu se contenter de souder un rond comme sur le Simplex, mais le fait de souder sur le bâti un parallélépipède en laiton de 6 d'épaisseur va permettre une petite expérience : suppression du ressort que l'on remplacera par un aimant ... |

|

La soudure à l'étain est délicate mais elle est plus facile de la fixation par des vis à tête fraisée ! La soudure à l'étain est délicate mais elle est plus facile de la fixation par des vis à tête fraisée !

Il faut d'abord bien étamer une face de notre parallélépipède : papier de verre, décapant, soudure que l'on étale au chiffon.

Prendre le bâti : ponçage puis pose de décapant.

Fixer les deux pièces avec du fil de fer puis chauffer légèrement. Dès que la soudure déborde, c'est tout bon. Sur la photo on aperçoit, en bout ce débordement. |

|

Réparation d'un oubli : il vaut mieux procéder aux perçages de ce bloc avant la soudure : admission et échappement. |

|

On va reprendre les trous précédemment percés dans le bâti : On va reprendre les trous précédemment percés dans le bâti :

. le trou central à diamètre 3 (par la suite, on reprendra ce trou en retournant la pièce à diamètre 4 sur une profondeur de 5.5

. perçage à 2 des alimentations : profondeur de 4 pour rejoindre les trous percés sur le côté et au-dessus

Soigner le positionnement du foret avant de percer : foret dans le mandrin et approches successives pour qu'il entre sans toucher un bord |

|

Ce n'est pas la même photo ! Ce n'est pas la même photo !

Il s'agit de la reprise des trous à 2.3 comme prévu sur le plan. Cette fois on descend simplement de 2 mm.

On peut d'ailleurs jumeler, c'est plus sûr, les 2 opérations : perçage à 2 et, dans la foulée, changer de foret et percer à 2.3. |

|

|

Un montage classique avant soudure à l'étain : on enfoncera le bouchon et on maintiendra sabot et cylindre avec du fil de fer. Un montage classique avant soudure à l'étain : on enfoncera le bouchon et on maintiendra sabot et cylindre avec du fil de fer.

|

|

Traçage et perçage : à 1.2 puis à 2.5 pour tarauder à M3 avant de reprendre à la fraise. Traçage et perçage : à 1.2 puis à 2.5 pour tarauder à M3 avant de reprendre à la fraise.

Et, bien entendu, il fallait que ça arrive ! En commençant per le perçage à 1.2, rupture de foret avant d'arriver au tube (Il tremblotait le pauvre et je n'en ai pas tenu compte). Plutôt que de tout recommencer : séparation par chauffage de tous les éléments et inversion puis, en étant plus prudent, nouveau traçage et nouveau perçage ... réussi cette fois. On peut passer au trou de 2.5. C'est ce qui explique le second trou qui fait penser à un monocylindre double-effet ! |

|

Pour le piston, petit changement : pas de coupelles de téflon mais un essai jamais réalisé, celui d'un piston à segment de téflon. Pour le piston, petit changement : pas de coupelles de téflon mais un essai jamais réalisé, celui d'un piston à segment de téflon.

Il est tiré d'un rond de 8 en laiton dont on a vérifié le bon coulissement dans le tube.

Une fois cette opération faite, exécution d'une saignée de 1 de largeur sur 1 de profondeur.

Ce n'est qu'après de nouveau essai de coulissement et le taraudage à M2 qu'il sera ajusté en hauteur : 1 mm au-dessus du segment et 3 au-dessous pour une hauteur totale de 5.

La réalisation de segments en téflon est décrite dans cet album :

trucs et astuces 2 - 26 |

|

Le piston est vissé sur la tige et un contre-écrou est ajouté. Le piston est vissé sur la tige et un contre-écrou est ajouté.

Petite bague de guidage de la tige sinon notre piston de 5 va se promener où il ne faut pas: rond de 8 entrant facilement dans le tube avec saignée centrale de 2 de large.

Sur le cylindre, on aperçoit la vis M1.6 de blocage de cette bague.

Le piston se glisse facilement dans le cylindre si on a coupé suffisamment le segment ( 1 mm environ) ; il suffit de le pincer pour le serrer dans la gorge et de tourner pour le mettre en place. |

|

Lors des essais avec le ressort habituel, un léger point dur qui tend à décoller le sabot du bâti, ne se voyait pas. Pour d'autres essais (voir plus bas), il a été remplacé par un piston flottant de même épaisseur qui là donne encore plus de satisfaction.

Pour la réalisation du piston "flottant", un petit truc à redécouvrir en bas de

cet album |

|

l'embrayage simple : marche avant uniquement | Pour le placer dans l'espace restreint, il a fallu utiliser des roues dentées (module 0.5) de petit diamètre trouvées chez l'OCTANT le problème étant qu'on n'en trouve pas d'aussi petite taille avec un moyeu formant pignon : il faut donc en fabriquer un.

Pour la réalisation, on partira d'une roue dentée de 20 dents et de diamètre nominal 10 ( Réf W0/4) et d'un pignon de 10 dents de diamètre nominal 5 (Réf W2/1).

|

|

Préparation à la soudure à l'étain :les deux roues sont enfilées sur un tube d'alu de diamètre 2.

Surfaces bien nettoyées, décapant et étamage d'une face du plus petit : une goutte d'étain et essuyage au chiffon et, pendant que c'est encore chaud, passage dans le trou qui s'est probablement rempli en surface, d'une pointe en acier de diamètre 2. Il faudra probablement repasser un foret pour pouvoir l'enfiler sur le tube.

Poser le montage à plat, chauffer légèrement pour fondre l'étain et, avant que ça refroidisse, presser sur le petit pignon avec un tube creux ( emporte-pièces par exemple).

L'avantage de l'étamage du petit pignon et non du gros et que l'on va voir remonter un peut d'étain sur les dents du petit pignon lorsqu'on va presser. Si trop d'étain remontait, il faudrait le faire sauter au cutter.

Il est possible que le pignon ne soit pas au bon diamètre : 1.5 au lieu de 2. Et, ce n'est pas prudent de le fixer dans le mandrin 3 mors pour le repercer. Alors, un petit truc sur ce lien :

usinages 3 - 58 |

|  | | ce sont les 2 roues dentées centrales qui serviront à l'embrayage |

|

|

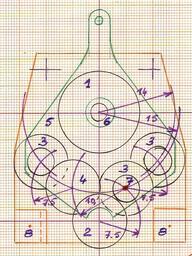

Beaucoup de croquis et d'essais avant d'arriver à cette configuration. car il est impossible d'utiliser le baladeur habituel qui donnerait trop de débattement à la manette. Beaucoup de croquis et d'essais avant d'arriver à cette configuration. car il est impossible d'utiliser le baladeur habituel qui donnerait trop de débattement à la manette.

Le déplacement des roues dentée va donc se faire en deux mouvements :

. l'un de rotation en partant du haut du bâti : il faudra prévoir une ouverture pour le passage de l'axe moteur

. l'autre transversal à partir d'une lumière.

Ainsi on obtient un débattement raisonnable qui ne dépassera pas les tirants supérieurs; en fait il est particulièrement réduit. En poussant vers l'arrière, on sera en position d'embrayage, en tirant vers l'avant en position de débrayage.

Ce montage a fonctionné après un petit ajustage de la lumière centrale.

|

|  | | Le traçage se fait sur une plaque de laiton de 1 mm d'épaisseur. Tous les trous sont percés et les lumières réalisées. Il ne reste plus qu'à procéder la la découpe puis à un ébarbage soigné ainsi qu'au ponçage. |

|

|

montage des roues dentées

Pas de soudure cette fois, rien que des écrous pour la vis M2 (roue avec moyeu pignon) et la tige filetée qui traversera le bâti de part en part;

Il doit subsister un peu de jeu lors du blocage des écrous sur la vie.

La contre-plaque est également en laiton de 1 : sa rigidité permet de placer un ressort qui va plaquer le montage sans gêner la rotation de la roue dentée. |

|

| | vue de dessous |

|  | | vue de côté |

| |

|

| | Du nettoyage à faire ! |

|

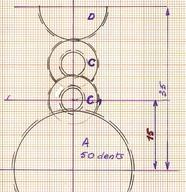

Il est possible que le rapport de réduction obtenu ne soit pas suffisant pour mouvoir la machine (2.66), mais il existe une solution de rechange en changeant simplement les roues dentées (6.66).

Sur le croquis on voit que l'on remplace la roue B (croquis de base en haut de la page) par une roue avec pignon denté C1 comme C ; à la place d'une roue de 40 dents, on en met une de 50 et la cote de 15 est respectée : rien à modifier !

|

|

|

|

| | Agrandissement de la lumière ... |

|  | | ... et rondelles de téflon. |

|  | | Glissement amélioré. |

|  | | Fraisage d'un des tirants. |

|

|

Une vidéo montrant le moteur en position sur la petite loco.

C'est un levier qui va transmettre la position de débrayage pour la mise en route du moteur en faisant tourner le volant, puis la position d'embrayage en marche avant.

Le fonctionnement est bon et c'est à peine si on entend le bruit des roues dentées lors du changement de position : on ne constate qu'une légère baisse de régime lors du basculement en position d'embrayage. |

| |

|

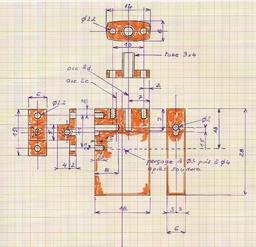

embrayage avec inverseur | Même si le fonctionnement est valable, ce n'est pas aussi bien qu'avec la possibilité d'obtenir la marche avant et la marche arrière. Comment, sans pratiquement modifier le bâti, réaliser le montage ?

Les modifications consistent à percer un trou supplémentaire pour l'axe du pivot de l'inverseur et à déplacer les tirants carrés pour obtenir la place nécessaire. |

|

1 - roue dentée moteur

2 - roue de transmission

3 - roues avec moyeu pignon (soudé comme ci-dessus)

4 - roue avec moyeu ramené à 3.5 mm de diamètre

5 - support inverseur

6 - passage de l'axe moteur de diamètre 5.5

7 - trou supplémentaire de diamètre 2 pour l'axe de pivotement de l'inverseur

8 - déplacement des tirants carrés : l'un devra recevoir une saignée pour éviter que l'engrenage touche lors du picotement

Par rapport à l'axe moteur, les roues venant s'y engrener sont sur un rayon de 14, celles servant de transmission sur un rayon de 15 sinon elles s'engrènent également et bloquent le tout ...

|

|

La roue dentée qui posera problème si on ne ramène pas le moyeu à 3.5 et même moins : serrage dans le mandrin avec une vis M2 pour l'usinage. La roue dentée qui posera problème si on ne ramène pas le moyeu à 3.5 et même moins : serrage dans le mandrin avec une vis M2 pour l'usinage. |

|  C'est bien celle-là, le moyeu est placé au-dessous. C'est bien celle-là, le moyeu est placé au-dessous. |

|

|

Le bâti arrière avec son trou supplémentaire de diamètre 2 pour le passage de l'axe de l'inverseur. Le bâti arrière avec son trou supplémentaire de diamètre 2 pour le passage de l'axe de l'inverseur.

Il faudra reprendre les trous de fixation des équerres pour serrer avec des vis à tête fraisée sinon l'inverseur ne pivotera pas.

Après repérage, il faudra à la fraise entailler légèrement l'équerre pour le passage de cet axe. |

|  Fixations des équerres ; les tirants carrés ont été déplacés ; l'axe de la roue d'entraînement est fixé avec des écrous. Fixations des équerres ; les tirants carrés ont été déplacés ; l'axe de la roue d'entraînement est fixé avec des écrous. |

|

|

Une vue de dos du même ensemble : l'équerre qui va servir à soutenir le moteur n'a pas encore été repercée pour la fixation sur le support prévu pour la loco ... Encore un démontage suivi d'un remontage ! Une vue de dos du même ensemble : l'équerre qui va servir à soutenir le moteur n'a pas encore été repercée pour la fixation sur le support prévu pour la loco ... Encore un démontage suivi d'un remontage ! |

|  Fond garni de téflon de 0.2 ou 0.25 pour faciliter le glissement : la découpe l'empêchera de bouger. Fond garni de téflon de 0.2 ou 0.25 pour faciliter le glissement : la découpe l'empêchera de bouger.

Pour l'axe de pivotement, il faut prévoir la place de l'écrou : autre ouverture à l'emporte-pièce. De plus, avec cette feuille de téflon, on rattrape la différence d'épaisseur entre l'écrou du pivot et les têtes de vis des axes des roues dentées. |

|

|

L'inverseur garni de sa contre-plaque est monté : glisser le bout du pivot dans son trou et enfiler la roue de transmission. L'inverseur garni de sa contre-plaque est monté : glisser le bout du pivot dans son trou et enfiler la roue de transmission.

Pour terminer ne pas oublier le ressort. |

|  Monter l'axe moteur : serrer l'axe sur le volant du vilebrequin, placer une rondelle de téflon, passer à travers le bâti, enfiler la cage à roulement et son roulement, ajouter une poignée de rondelles (3 pour moi) et finalement la roue dentée motrice qu'on ne bloque pas encore (cela se fera après vérification du positionnement).. Monter l'axe moteur : serrer l'axe sur le volant du vilebrequin, placer une rondelle de téflon, passer à travers le bâti, enfiler la cage à roulement et son roulement, ajouter une poignée de rondelles (3 pour moi) et finalement la roue dentée motrice qu'on ne bloque pas encore (cela se fera après vérification du positionnement).. |

|

|

Faire passer les deux axes dans les trous du bâti avant (petite valse hésitation garantie !), appuyer à cause du ressort et serrer sur les tirants carrés. Faire passer les deux axes dans les trous du bâti avant (petite valse hésitation garantie !), appuyer à cause du ressort et serrer sur les tirants carrés. |

|  Enfiler la cage à roulement arrière et son roulement : l'axe moteur prend sa bonne position et on peut régler latéralement la position de la roue dentée qu'on va bloquer. Enfiler la cage à roulement arrière et son roulement : l'axe moteur prend sa bonne position et on peut régler latéralement la position de la roue dentée qu'on va bloquer. |

|

|

Le bon fonctionnement de l'inverseur va dépendre de plusieurs choses : Le bon fonctionnement de l'inverseur va dépendre de plusieurs choses :

. la première mais elle se règle au niveau de sa construction, les roues dentées ne doivent jamais venir se frotter les unes contre les autres et pour cela il faut soigner les petites entretoises en tube de 2 x 3 ou de téflon que l'on place avant le serrage de la contre-plaque

. la seconde est le positionnement du levier de l'inverseur : il faut arriver à la bonne position !

Au départ cette position se réglait grâce au trou central : en en agrandissant plus ou moins le diamètre, on obtenait une position plus ou moins accentuée à droite ou à gauche ... mais un frottement se produit sur l'arbre en laiton et l'use sans compter que ce réglage demande à chaque fois le démontage et ... le remontage !

Alors, finalement tout s'est joué grâce aux tirants (tubes de 3 x4) du haut du bâti. En agissant sur leur position avec le pouce ( elle peut varier de 0.5 dans un sens ou l'autre) on peut les serrer après avoir réglé le bon débattement : ni trop en avant où on risque de tout bloquer, ni trop en arrière ou l'engrènement ne se fait pas correctement Du doigté ! |

|

Ci-contre un essai de cet inverseur accompagné en fin de séquence de l'approbation de l'un de mes toutous , approbation ou rappel à l'ordre ... car tout à mon expérience, il est vrai que j'ai passé l'heure de la pâtée !

construction de l'inverseur

Tout n'est pas expliqué car ce serait une répétition de ce qui a déjà était dit, avec une différence, cette fois les axes des roues dentées ne sont pas soudées mais simplement vissés ... rien n'empêche cependant de le faire.

On trouvera ces explications dans cet album : | | moteur étroit avec inverseur |

| |

|

essai du moteur et de l'inverseur en situation |  | Un dernier essai avant la mise sur voie : cette fois les roues sont placées sur le banc réglable.

On verra nettement la fumée s'échapper par le trou percé sur le cylindre ce qui ajoute d'ailleurs un peu de réalisme.

Il faudra veiller à ce que la tige du piston se déplace bien dans l'axe en ajoutant une ou deux rondelles de téflon sur le maneton. | | trucs et astuces 4 - 54 : banc d'essai pour locomotive |

| |

|

sens de rotation | Un monocylindre à simple ou double effet tourne toujours dans le même sens et ce sens dépend de l'emplacement de l'arrivée de la vapeur sur le bloc de distribution.

Il est donc nécessaire de le déterminer lors de la construction et du perçage des ouvertures pour l'admission et l'échappement. |

|

Petite expérience menée avec mon premier moteur ( "moteur du Week-End" de Bernard RETF). Petite expérience menée avec mon premier moteur ( "moteur du Week-End" de Bernard RETF).

On regarde du côté du volant : il va tourner vers la droite si l'arrivée de vapeur ou d'air se fait par la tubulure repérée en rouge ; si on retourne le moteur et qu'on regarde le cylindre, c'est celle de droite.

Pour modifier le sens de rotation, il suffit d'inverser le côté de l'arrivée de vapeur ... |

| |

|

Pour l'entraînement d'un bateau en prise directe avec l'arbre du moteur, pas de problème : tout dépende de l'hélice dont on dispose avec pas à droite ou à gauche.

Mais, pour un véhicule, dès que l'on ajoute des roues dentées ... cela se complique et il vaut mieux faire un croquis avant de commencer.

C'est pour cette raison que je me suis lancé dans la réalisation de ce second embrayage avec inverseur, sinon je devais modifier l'arrivée de vapeur du moteur et obtenais une tuyauterie pas très jolie jolie ...

Il existe aussi une autre solution, quand on peut, c'est de retourner le moteur, mais là, il faut y penser dès le départ et sur la loco ce n'était pas possible. |

| |

|

ressort ou non |  Il est vrai que pour ces oscillants le ressort n'est pas très agréable à voir. Il est vrai que pour ces oscillants le ressort n'est pas très agréable à voir.

Si un capot le cache, cela reste esthétique.

Sinon on peut envisager la solution d'un tube qui va le dissimuler ou encore, moins utilisé, remplacer le ressort par un aimant ... Une solution proposée par Patrick LECLERE. |

|

| | un capot dissimule les ressorts |

|  | | un tube dissimule le ressort |

|  | | plus de ressort : un aimant |

|

Cette dernière possibilité n'était, pour moi, qu'une expérience , mais ça fonctionnait bien. Surprenant !

Depuis, le montage est définitif, il a suffi de rajouter 2 vis pour maintenir la tôle et, aucun problème à la vapeur. |

|

|

|

| | Ce moteur équipe la petite loco MAKATEA en voie de 32 | | album |

| |

|

album terminéDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|